Способ регулирования процесса электродуговой сварки

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

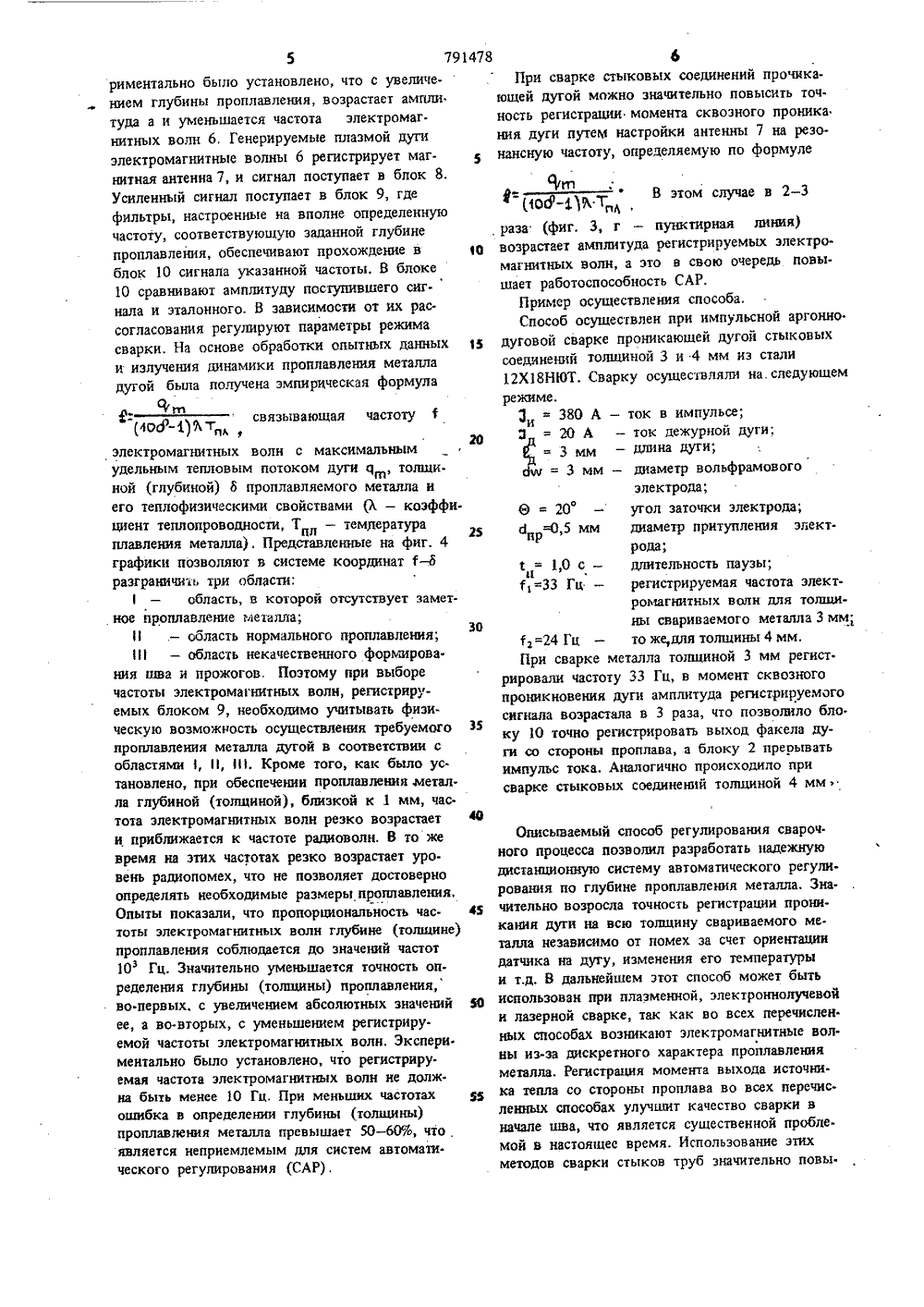

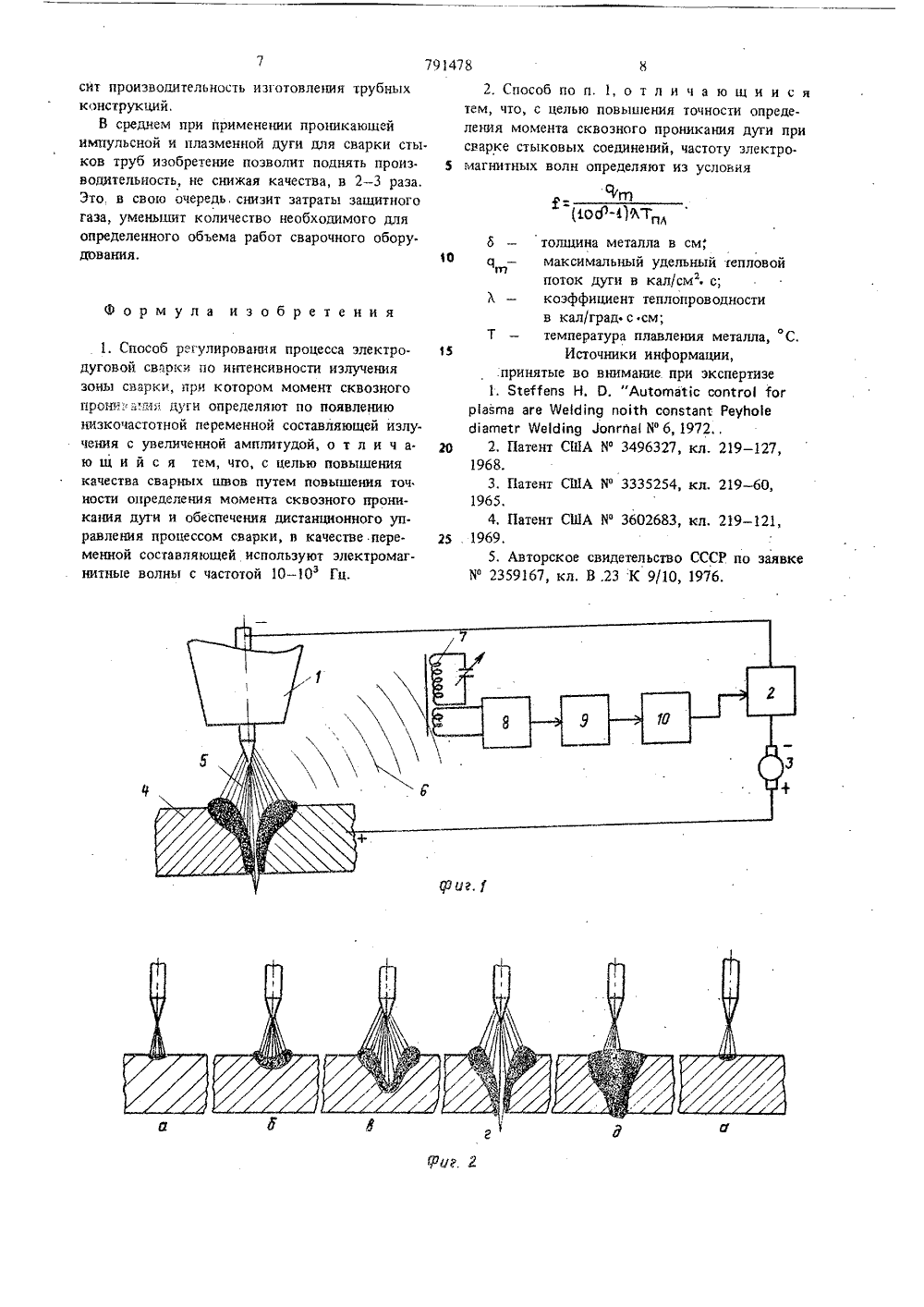

Союз СоветскихСоциалистическихРеспублик ОЙ И ИЕ ИЗОБРЕТЕНИЯ 791478(22) Зая ален о 11.04.78 (21) 2602519/25-27с присоединением заявки Рй -,755 (088,8) ооударстеенный комитет йо делам изобретений и открытнйОпубл и ковано 30,12,80,Бюллетень М 48 Дата опубликования описания 30.12,80(54) СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ЭЛЕктРОДУГОВОй СВАРКИИзобретение относится к способам регулиро. вания размеров проплавления в процессе свар. ки, в особенности стыковых соединений, про 1 п. кающей дугой и может быть использовано во всех отраслях народного хозяйства.В химической, энергетической, авиа-, ракето 5 строении, судостроительной и других отраслях народного хозяйства, где предъявляются повышенные требования к проплавлению металла, формированию шва, деформациям сваривасмогот 0 изделия.В наибольшей степени перептсленньте требования удовлетворяются при использовании сварки проникающей дутой. В этом случае прониканпе дуги на всю толщину свариваемого стыка обеспечивает равномерное введение тепла по толщине металла, меньший объем переплавляемого металла, большую производительность и лучшее качество сварки.Опыт показывает, что качество сварки стыко- в вых соединений, особенно трубных конструкций, во многом зависит от точности фиксирования момента выхода факела дути с обратной сторо. ны стыка. При преждевременном отключентй тока или начале перемещения дуги возможен непровар, а при задержке времени отключения тока или начала перемещения дуги - напльгв и выброс металла во внутреннюю полость трубы.Известен способ определения момента выхо. да факела дуги с обратной стороны стыка путем регистрации тока, проходящего между стыком н регистрирующим стержнем, устанавлива. емым под ним (11.Этот способ непригоден при сварке стыков труб в монтажных условиях, когда доступ во внутреннюю полость затруднен.Известен также способ регулирования свароч. ного процесса по иэменеаю утла наклона вы. ходящего со стороны проплава факела дуги с использованием фотоэлемента 12, 3, 41.Недостаток способа аналогичен недостаткам описанного способа.Наиболее близким по технической сущности и достигаемому эффекту к изобретению являет ся способ регулирования процесса злектродуговой сварки по интенсивности светового излучения зоны сварки, при котором момент сквоз. ного проникания дуги определяют по появле.3 791478нию низкочастотной переменной составляющейизлучения с увеличенной амплитудой 5).Недостатки этого. способа следующие.Близкое расположение фотодатчика к дугеприводит к нагреву фотоэлемента и частомувыходу его из строя.Значение сигнала существенно зависит оториентации фотоэлемента относительно столбадути и возникающие флуктуации ее искажаютсигнал.40Необходимость измерения в зоне со строгоопределенной плошадью приводит к искажениюсигнала фотоэлемента при загрязнении светового окна световода, что в итоге не позволяетполучить высокое качество сварных швов,Целью изобретения является повышение качества сварных швов путем повышения точнос.ти определения момента сквозного прониканиядуги и обеспечения дистанционного управленияпроцессом сварки,Это достигается тем, что в способе регулиро.вания процесса электродуговой сварки по интенсивности излучения зоны сварки, при котороммомент сквозного проникания дуги определяютпо появлению низкочастотной переменной состав.Вляющей излучения с увеличенной амплитудой,в качестве переменной составляющей исполь.зуют электромагнитные волны с частотой 10 -10 з РДля повышения точности определения момен.30та сквозного проникания дуги при сварке стыковых соединений частоту электромагнитныхволн определяют из условия:Чв(1 Од-) т где Ь- толщина металла, см;ц - максимальный удельный тепловой поток дуги в кал/смХ - коэффициент теплопроводности Ф 0в кал(град с см;Тпл - температура плавления металла, С.На фиг. 1 представлена блок схема устройтва для осуществления способа; на фиг. 2 ацб, в, г, . последовательные . этапыпроцесса взаимодействия плазмы дуги с метал.лом при сквозном проплавлении стыковых со;единений; на фиг, 3 - осциллограмма, отра.жаюшая взаимодействие плазмы дуги с металлом в различные моменты импульса тока;на фиг, 4 - зависимость частоты электромагнитных волн от материала и глубины провара (толщины металла),Устройство состоит иэ сварочной горелки 1,соединенной через устройство (блок) 2 для регулирования параметров режима с минусовымполюсом источника 3 питания, плюсовой полюскоторого подключен к свариваемому изделию 4..4Излучаемые плазменной дугой 5 электромагнитные волны б попадают на магнитнуюантенну 7,связанную с блоком 8 усиления. Блок 8 уси-ления через блок 9 регистрации частоты и ам.плитуды сигнала соединен с блоком 10 управ.пения, который в свою очередь подключен кустройству (блок) 2 для регулирования пара.метров режима,На фиг. 2, 3 и 4 обозначено следующее:Т, - амплитуда и период колебанияэлектромагнитных волн в на.чапе импульса тока, что соответствует моменту, покаэанно.му на фиг. 2, б.Т 2 - амплитуда и период колебанияэлектромагнитных волн в про.,цессе проплавления, см,фиг. 2,в;эТэ - амплитуда и период колебаниясигнала в момент сквозногопроплавления (см, фиг. 2,г);- длительность импульса тока;т - время протекания процесса;4 - амплитуда электромагнитныхволн в момент сквозных проникновений при настройке колебательного контура в резонансс частотой генерируемых элект.ромагнитных волн;б - толщина свариваемого материала (глубина провара);- область, в которой отсутствуетпроплавление металла;- область проплавления металлана различную глубину;11 - область, в которой наступаетпрожог при сквозном и некачественное формирование швапри несквозном проплавлениистыковых соединений. Способ осуществляют следующим образом, Возбуждают дугу 5 между 1 изделием 4 и горелкой 1. Тепловая мощность дежурной ду. ги не обеспечивает заметного проплавления металла см. фиг. 2, а), и амплитуда электромагнитных волн б очень мала (фиг, 3, а). Т.е. режим дуги 5 лежит в области 1 (см. фиг. 4). Затем накладывают импульс тока, что приводит к существенному увеличению тепловой мощ. ности дуги. В результате чего начинает расти глубина проплавления (фиг, 2, г) до сквозно. го проникания. Опыты показали, что углубле. ние плазмы в металл осуществляется неравномерно: периодически за углублением следует закрытие канала в сварочной ванне и выход плазмы на ее поверхность. Подобная дискретность проплавления металла вызывает дискрет. ное формоизменение столба дуги, а.это. в свою очередь приводит к возникновению электро. магнитных волн б, излучаемых плазмой. Экспе,,=33 Гц риментально было установлено, что с увеличением глубины проплавления, возрастает амплитуда а и уменьшается частота электромагнитных волн 6, Генерируемые плазмой дутиэлектромагнитные волны 6 регистрирует магнитная антенна 7, и сигнал поступает в блок 8,Усиленный сигнал поступает в блок 9, гдефильтры, настроенные на вполне определеннуючастоту, соответствующую заданной глубинепроплавления, обеспечивают прохождение вблок 10 сигнала указанной частоты. В блоке10 сравнивают амплитуду поступившего сиг.нала и эталонного. В зависимости от их рассогласования регулируют параметры режимасварки, На основе обработки опытных данныхи излучения динамики проплавления металладутой была получена эмпирическая формуласвязывающая частоту Фэлектромагнитных волн с максимальнымудельным тепловым потоком дуги и, толщи.аной (глубиной) О проплавляемого металла иего теплофизическими свойствами Х - коэффи.циент теплопроводности, Т - темдератураплплавления металла). Представленные на фиг. 4графики позволяют в системе координат Ф - Бразграничить три области:1 - область, в которой отсутствует заметное проплавление металла;11 - ооласть нормального проплавления;111 - область некачественного формирования шва и прожогов, Поэтому при выборечастоты электромагнитных волн, регистрируемых блоком 9, необходимо учитывать физическую возможность осуществления требуемогопроплавления металла дутой в соответствии собластями 1, 11, 111. Кроме того, как было установлено, при обеспечении проплавления,метал.ла глубиной (толщиной), близкой к 1 мм, частота электромагнитных волн резко возрастаети приближается к частоте радиоволн, В то жевремя на этих частотах резко возрастает уро.вень радиопомех, что не позволяет достоверноопределять необходимые размеры проплавления,Опыты показали, что пропорциональность час.тоты электромагнитных волн глубине (толщине)проплавления соблюдается до значений частот10 Гц. Значительно уменьшается точность он.зределения глубины (толщины) проплавления,во первых, с увеличением абсолютных значенийее, а во-вторых, с уменьшением регистриру.емой частоты электромагнитных волн, Экспери.ментально было установлено, что регистриру.емая частота электромагнитных волн ие долж.на быть менее 10 Гц. При меньших частотахошибка в определении глубины (толщины)проплавления металла превышает 50 - 60%, чтоявляется неприемлемым для систем автоматического регулирования (САР),При сварке стыковых соединений прочикаюшей дутой можно значительно повысить точ. ность регистрации момента сквозного проника ния дуги путем настройки антенны 7 на резо. нансную частоту, определяемую по формуле Чюф Оур тВ этом случае в 2-3М, раза (фиг, 3, г - пунктирная линия) 10 возрастает амплитуда регистрируемых электромагнитных волн, а зто в свою очередь повышает работоспособность САР.Пример осуществления способа,Способ осуществлен при импульсной аргоино.1 дуговой сварке проникающей дугой стыковыхсоединений толщиной 3 и 4 мм из стали12 Х 18 Н 10 Т. Сварку осуществляли на. следующемрежиме.3= 380 А - ток в импульсе; щ Э = 20 А - ток дежурной дуги;3 мм - длина дуги= 3 мм - диаметр вольфрамовогоэлектрода;9 = 20 - угол заточки электрода; Ю дп =0,5 мм диаметр притупления электрода;длительность паузы;регистрируемая частота электромагнитных волн для толши ны свариваемого металла 3 мм;1,=24 Гц - то же,для толщины 4 мм.При сварке металла толщиной 3 мм регист.рировали частоту 33 Гц, в момент сквозногопроникновения дуги амплитуда регистрируемогосигнала возрастала в 3 раза, что позволило бло.3ку 10 точно регистрировать выход факела дуги со стороны проплава, а блоку 2 прерыватьимпульс тока, Аналогично происходило присварке стыковых соединений толщиной 4 мм 40Описываемый способ регулирования свароч.ного процесса позволил разработать надежную дистанционную систему автоматического регулирования по глубине проплавления металла. Значительно возросла точность регистрации проникания дуги на всю толщину свариваемого ме.талла независимо от помех эа счет ориентации датчика на дугу, изменения его температуры и т.д. В дальнейшем этот способ может быть использован при плазменной, электроннолучевой и лазерной сварке, так как во всех перечислен.ных способах возникают электромагнитные вол.ны из-за дискретного характера проплавления металла. Регистрация момента выхода источни.ка тепла со стороны проплава во всех перечисленных способах улучшит качество сварки в начале шва, что является сушественной пробле.мой в настоящее время. Использование этих методов сварки стыков труб значительно ловы.сит производительность изготовлении трубных конструкций.В среднем при применении проникаюшей импульсной и плазменной дуги для сварки стыков труб изобретение позволит поднять произ. водительность, не снижая качества, в 2 - 3 раза. Это, в свою очередь, снизит затраты защитного газа, уменьшит количество необходимого для определенного объема работ сварочного обору. дования,Формула изобретения1. Способ регулирования процесса электро. дуговой сварки по интенсивности излучения зоны сварки, при котором момент сквозного прони:. анин дуги определяют по появлению низкочастотной переменной составляющей излучения с увеличенной амплитудой, о т л и ч аю щ и й с я тем, что, с целью повышения качества сварных швов путем повышения точ ности определения момента сквозного проникания дуги и обеспечения дистанционного уп. равления процессом сварки, в качестве. переменной составляющей используют электромагнитные волны с частотой 10 - 10 Гц. 2, Способ по п. 1, о т л и ч а ю ш к и с ятем, что, с целью повышения точности определения момента сквозного проникания дуги при сварке стыковых соединений, частоту электро.5 магнитных волн определяют иэ условия1 ОУ-)тб - толщина металла в см,ц - максимальный удельный тепловойО 72поток дуги В кал/см с;Х - коэффициент теплопроводностив кал/град с см;Т - температура плавления металла, С.5 Источники информации,.принятые во внимание при экспертизе1. ЯтеЛепа Н. О. "Аитогпатс соптго акогразгпа аге %ейпя потЬ сопатапт РеуЬоеЖатетг Ведп 9 допгпа Хб, 1972.,20 2. Патент США Р 3496327, кл. 219 - 127,1968.3, Патент США Р 3335254, кл. 219 - 60,1965.4. Патент США У 3602683, кл. 219-121,25 1969.5. Авторское свидетельство СССР по заявкеУ 2359167, кл. В,23 К 9/10, 1976.791478 ис. Ю Корректор О. Билак Заказ 9350 исное ф У,1 Ю ги Составитель Г, Квартальнктор Т, Морозова Техред М, Табакович Тираж 1160ВНИИПИ Государственного комитета СССРпо делам изобретеькй и открытий113035, Москва, Ж.35, Раушская наб., д, 4 Филиал ППП "Патент", г. Ужгород, ул. Проектная,

СмотретьЗаявка

2602519, 11.04.1978

ПРЕДПРИЯТИЕ ПЯ Р-6476

КОРНЕЕВ ЮРИЙ НИКОЛАЕВИЧ, БУКАРОВ ВИКТОР АЛЕКСАНДРОВИЧ, ИЩЕНКО ЮРИЙ СЕМЕНОВИЧ

МПК / Метки

МПК: B23K 9/00

Метки: процесса, сварки, электродуговой

Опубликовано: 30.12.1980

Код ссылки

<a href="https://patents.su/5-791478-sposob-regulirovaniya-processa-ehlektrodugovojj-svarki.html" target="_blank" rel="follow" title="База патентов СССР">Способ регулирования процесса электродуговой сварки</a>

Предыдущий патент: Способ многопроходной сварки

Следующий патент: Способ дуговой сварки

Случайный патент: Устройство для измерения деформаций скважин