Система автоматического управления технологической линией обогащения

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 749430

Авторы: Момот, Моркун, Хорольский

Текст

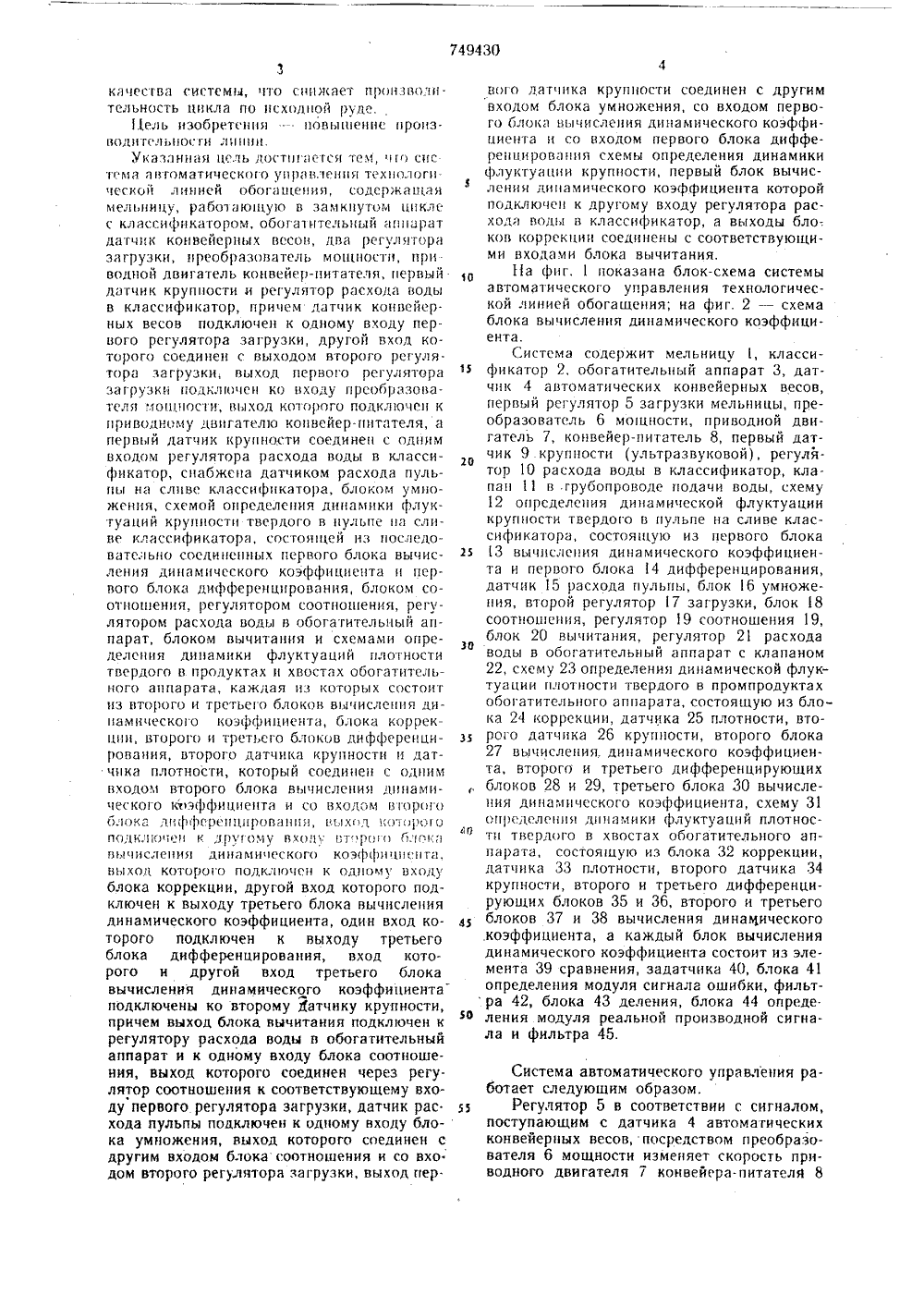

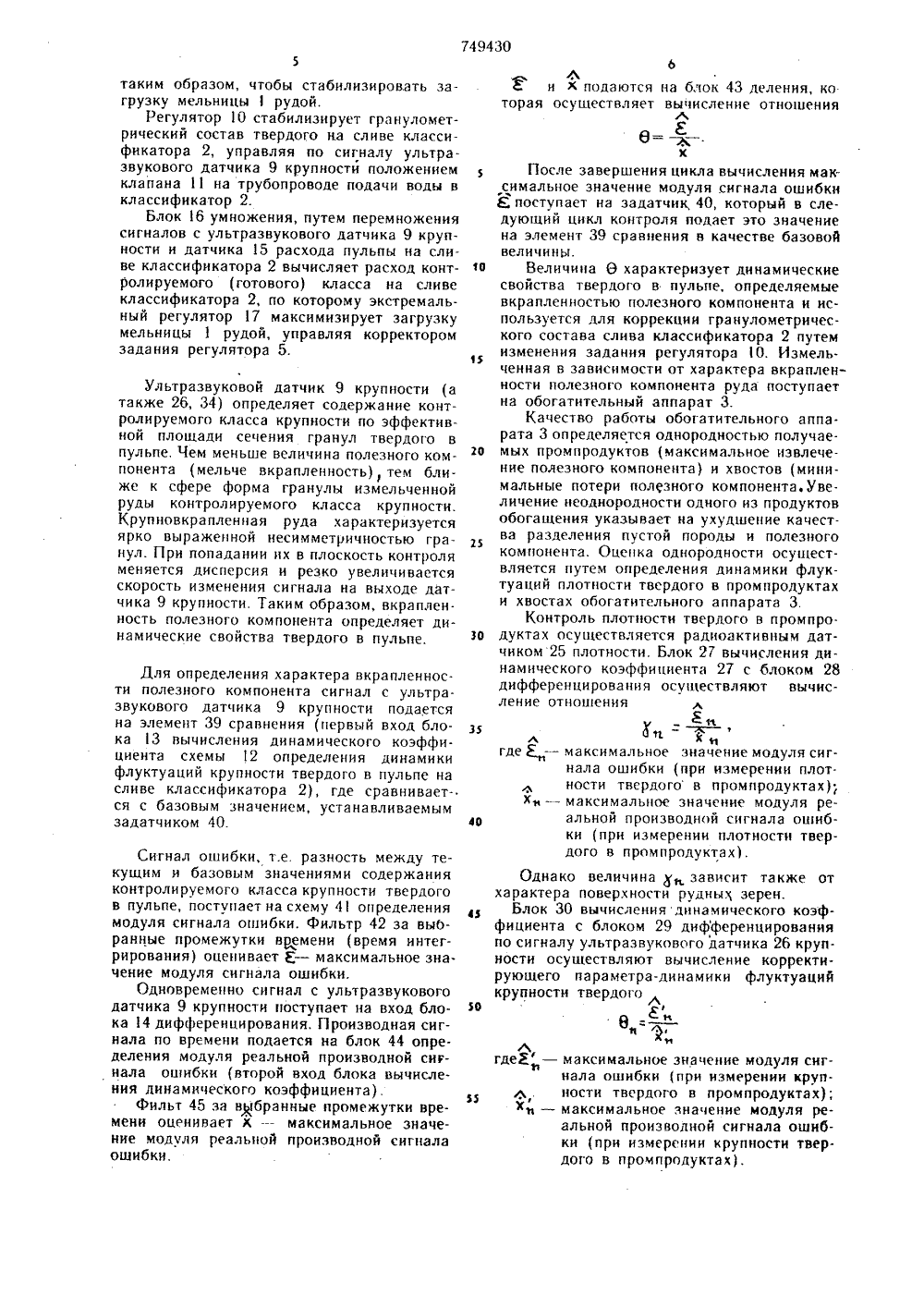

Союз СоветскнхСоцналнстнческнхРеспублнк ОП ИСАНИЕИЗОБРЕТЕН ИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ с,749430юллетень27 Опубликовано 25.0.8 лам нзобретени отнрытнй та опубликования описания 28.07.8 2) Авторы изобретен В. С. Моркун, В орольский и В. Е. Момо иворожский орлена Трудового Красного Знамени горнорулный институт(7) Заявитель 54) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВ сЕНИ Т 1.ХНО,ОГИЧЕСКОЛ,ИНИЕЛ ОБОГАЦЕ)ИЯИзобретение относится к автоматическому управленио работой взаимосвязанных измельчительных, классифицирукццих и обогатительных агрегзтсв на обогатительных фабриках в услсвиях изменяющегося. качества исходной руды.Известна система автоматического управления магнитным сепаратором, включающая подсистему регулирования расхода лобавочной воды в ванну сепаратора в зависимости от содержания полезного компонента вхвостах 11Недостатком известной системы является то, что в виду невысокой точности и малой надежности сусцествуюцих датчиков содержания полезного компонента в потоке перерабатываемого сырья имеют место частые отклонения параметров технологического процесса от оптимальных значений и как следствие, бсльнущие потери полезного компонента, малый выход и низкое качество получаемого кониеигрзта.Известна также система автоматического управления технологической линией обогащения, содержания мельницу, работающую в замкнутом пикк с классификатором, обо. гатительиый зиизрзт, датчик конвейерных весов, два регулятора загрузки, преобразователь мощности, гсриволной лвигатель кон.вейер питателя, первыйлатчиккрупности н регулятор расхода волы в классификатор, причем датчик конвейерных весов полключен к олному входу первого регулятора загрузки, лругой вход которого соединен с выходом второго регулятора загрузки, выход первого регулятора загрузки полключен ко входу преобразователя мощности, выход которого подключен к приводному двигателю конвейер-питателя, а первый . датчик крупности соединен с олним вхолом регулятора расхода воды в классификатор 2.Недостаток этой сисгемы заключается втом, что в условиях изменяюисегося характера вкрапленности полезного компонента в исходной руде и стабилизации степени измельчения (гранулометричес кого состава твердого в пульпе на сливе классифициру.ющего аппарата) увеличиваются потери полезного компонента в хвсстах обогатитель.20 ного аппарата за счет иенслного раскрытиярудных зерен либо их иереизмельчения. Использование для коррекции загрузки мельницы рудой косвенного изрзмегрз (уровень пульпы в зумпфе) ух пизет линамическиекачества системы, что сшсждет прснано:и тельность цикла по исходной руле.Цель изобретенияповышение производитеьности лицин.Указни цель достигается тем, со сцс тсмднтоматическосо упрн,ения технологи.чес кой л и ней обос Иге и 5, соле рж цьд я мельницу, рабо 1 юсцую н замкнутом циклс с классифнктором, обогатительныйнндрат датчик конвейерных весов, два регулнгор загрузки, преобразователь моиности, при волной двигатель конвейер-читателя, первый лдтчик крупности и регулятор рдсхол воды в классифгпдтор, причем лдтчик конвейерных весов подключен к одному входу первого регулятора загрузки, лругой вход которого соединен с выходом второго регуля. тора загрузки, ныхоЛ первого регулятора5 загрузки полклкчен ко нходу преобразователя,"мощности, выход которого подклочен к приводному днцгдтело конвейер-ггитдтеля, д первый датчик крупности соединен с одним входом регулятора расхода воды в классификатор, снабжена латчиком расхода пульпы нд сливе классификатора, блоком умножения, схемой определения дицамики флуктуаций крупности твердого в пульпе нд сливе классификатора, состоящей из носледовдтельно соединенных первого блока нычисления динамического коэффициента н первого блока дифференццровдния, блоком соотношения, регулятором соотношения, регулятором расхола нодь в обогатительный аппарат, блоком вычитания и схемами определения Линамнки флуктуаций плотности твердого в продуктах ц хвостах обогатительного аппарата, каждая из которьх состоит из второго и третьео блоков вычисления динамического коэффициепа, блока коррекции, второго и третьего блоков дифференци- з 5 ровация, второго датчика крупности и датчика плотности, который соединен с одним входом второго блока вычисления динамического ксэффициентд и со входом нгорсго слокд дифференцировании, ныхсл коо оси(с полклочен к,ругому нхслу нт рсгс блок гзычцсленця линдлсс сексгс коэффициент, выход которого полканчсц к одпому входу блока коррекции, другой вход которого полключен к выходу третьего блока вычисления линамического коэффициента, один вход ко- и торого подключен к выходу третьего блока дифференцирования, вход которого и другой вход третьего блока вычисления динамического коэффициента подключены ко второму датчику крупности, причем выход блока вычитания подключен к регулятору расхода воды в обогатительный аппарат и к одному входу блока соотношения, выход которого соединен через регулятор соотыошения к соответствующему входу первого регулятора загрузки, датчик рас хода пульпы подключен к одному входу блока умножения, выход которого соединен с другим входом блока соотногцения и со вхо дом второго регулятора загрузки, выход пер всго латчцка крупности соелинен с другим входом блока умножения, со входом первого блок вычисления динамического коэффициента и со вхолом первого блока дифференцирования схемы определения динамики флуктуации крупности, первый блок вычисления лцамического коэффициента которой подключен к другому входу регулятора расхода воды н классификатор, а выходы бло-. ков коррекции соединены с соответствующими входами блока вычитания.11 а фиг. 1 показана блок-схема системы автоматического управления технологической линией обогащения; на фиг. 2 - схема блока вычисления динамического коэффициента.Система содержит мельницу 1, классификатор 2, обогатительный аппарат 3, датчик 4 автоматических конвейерных весов, первый регулятор 5 загрузки мельницы, преобразователь 6 мосццости, приводной двигатель 7, коннейер-питдтель 8, первый датчик 9 крупности (ультразвуковой), регулятор 10 расхода воды в классификатор, клапан 11 н,грубопроноле подачи воды, схему 12 определения лицамической флуктуации крупности твердого в пульпе на сливе классификатора, состоящую из первого блока 13 вычисления динамического коэффициента и первого блока 14 лифференцирования, датчик 15 расхода пульпы, блок 16 умножения, второй регулятор 17 загрузки, блок 18 соотношения, регулятор 19 соотношения 19, блок 20 вычитания, регулятор 21 расхода волы в обогатительный аппарат с клапаном 22, схему 23 определения динамической флуктуации плотности твердого н промпродуктахобогатительного аппарата, состоящую из блока 24 коррекции, датчика 25 плотности, второго датчика 26 крупности, второго блока 27 вычисления. динамического коэффициента, второго и третьего дифференцирующих блоков 28 и 29, третьего блока 30 вычисления динамического коэффициента, схему 31 определения динамики флуктуаций плотности твердого н хвостах обогатительного аппарата, состоящусо из блока 32 коррекции, датчика 33 плотности, второго датчика 34 крупности, второго и третьего дифференцирующих блоков 35 и 36, второго и третьего блоков 37 и 38 вычисления динасического коэффициента, а каждый блок вычисления динамического коэффициента состоит из элемента 39 сравнения, задатчика 40, блока 41 определения модуля сигнала ошибки, фильтра 42, блока 43 деления, блока 44 опреде. ления модуля реальной производной сигнала и фильтра 45. Система автоматического управления работает следующим образом.Регулятор 5 в соответствии с сигналом, поступающим с датчика 4 автоматических конвейерных весов, посредством преобразователя 6 мощности изменяет скорость приводного лвигателя 7 конвейера-питателя 8таким образом, чтобы стабилизировать загрузку мельницы 1 рудой.Регулятор 10 стабилизирует гранулометрический состав твердого иа сливе классификатора 2, управляя по сигналу ультразвукового датчика 9 крупностй положением клапана 11 на трубопроводе подачи воды в классификатор 2.Блок 16 умножения, путем перемножения сигналов с ультразвукового датчика 9 крупности и датчика 15 расхода пульпы на сливе классификатора 2 вычисляет расход контролируемого (готового) класса на сливе классификатора 2, по которому экстремальный регулятор 17 максимизирует загрузку мельницы 1 рудой, управляя корректором задания регулятора 5.Ультразвуковой датчик 9 крупности (а также 26, 34) опрелеляет содержание контролируемого класса крупности по эффективной площади сечения гранул твердого в пульпе, Чем меньше величина полезного компонента (мельче вкрапленность), тем ближе к сфере форма гранулы измельченной руды контролируемого класса крупности. Крупновкрапленная руда характеризуется ярко выраженной несимметричностью гранул. При попадании их в плоскость контроля меняется дисперсия и резко увеличивается скорость изменения сигнала на выходе датчика 9 крупности. Таким образом, вкраплен- ность полезного компонента опрелеляет динамические свойства твердого в пульпе.Для определения характера вкрапленности полезного компонента сигнал с ультразвукового датчика 9 крупности подается на элемент 39 сравнения (первый вход блока 13 вычисления динамического коэффициента схемы 12 определения динамики флуктуаций крупности твердого в пульпе на сливе классификатора 2), где сравнивается с базовым значением, устанавливаемым задатчиком 40.Сигнал ошибки, т.е. разность между текущим и базовым значениями содержания контролируемого класса крупности твердого в пульпе, поступает на схему 41 определения модуля сигнала ошибки. фильтр 42 за выоранные промежутки времени (время интегрирования) оценивает Е - максимальное значение модуля сигнала ошибки.Одновременно сигнал с ультразвукового датчика 9 крупности поступает на вход блока 14 дифференцирования. Производная сигнала по времени подается на блок 44 определения модуля реальной произволиой сигнала ошибки (второй вход блока вычисления динамического коэффициента).Фильт 45 за вцбранные промежутки времени оценивает хмаксимальное значение модуля реальной произволной сигнала ошибки. ьл3: и х подаются на блок 43 деления, которая осуществляет вычисление отношениялЯкПосле завершения цикла вычисления максимальное значение модуля сигнала ошибкиЯ поступает на залатчик, 40, который в следующий цикл контроля подает это значениена элемент 39 сравнения в качестве базовойвеличиньь10 Величина 8 характеризует динамическиесвойства твердого в пульпе, определяемыевкрапленностью полезного компонента и используется для коррекции гранулометрического состава слива классификатора 2 путемизменения залания регулятора 10. Измельченная в зависимости от характера вкрапленности полезного компонента руда поступаетна обогатительный аппарат 3.Качество работы обогатительного аппа.рата 3 определяется однородностью получае 2 о мых промпродуктов (максимальное извлечение полезного компонента) и хвостов (минимальные потери полезного компонента. Увеличение неоднородности одного из продуктовобогащения указывает на ухудшение качест.2ва разделения пустой породы и полезногокомпонента. Оценка одноролности осуществляется путем определения динамики флуктуаций плотности твердого в промпролуктахи хвостах обогатительного аппарата 3.Контроль плотности тверлого в промпрозО дуктах осуществляется ралиоактивным датчиком 25 плотности. Блок 27 вычисления динамического коэффициента 27 с блоком 28дифференцирования осуществляют вычисление отношения лЯ35тлгде Я - максимальное значение модуля сигнала ошибки (при измерении плот.ности тверлого в пром продуктах);Хн - максимальное значение модуля ре 40 альной произволной сигнала ошибки (при измерении плотности твердого в промпролуктах).Однако величина х, зависит также отхарактера поверхности рудных зерен.Блок 30 вычисления динамического коэффициента с блоком 29 дифференцированияпо сигналу ультразвукового датчика 26 крупности осуществляют вычисление корректирующего параметра-лннамики флуктуацийкрупности твердого0е= ",Л,глеЕ - максимальное значение модуля сигнала ошибки (при измерении крулл, ности твердого в промпродуктах);г - максимальное значение модуля реальной производной сигнала ошибки (при измерении крупности твер.дого в промпролуктах).формула изобретения С выхода блока 24 коррекции цд олин из входов блока 20 вычитания подается вео ф "1 м игде Кх - масштабный коэффициент.Контроль плотности тверлого в хвостах осу 1 цествляется радиоактивным датчиком 33 плотности. Блок 37 вычисления лцнамичес. кого коэффициента с блоком 35 дифференцирования осуществляют вычисление отцошециялЕххлгде Я максимальное значение модуля сигнала ошибки (при измерении плотности твердого в хвостах);Хмаксимальное значение модуля реальной производной сигнала ошибки (при измерении плотности твердого в хвостах).Блок 38 вычисления динамического коэффициента с блоком 36 дифференцирования по сигналу ультразвукового датчика 34 крупности осуществляют вычисление корректирующего параметра - динамики флуктуаций крупности твердогохфЛ, хглеб - максимальное значение модуля сигхнала ошибки (при измерении крупности твердого в хвостах);Х - максимальное значение модуля реальной производной сигнала ошибки (при измерении крупности твердого в хвостах).На схему 20 вычитания с выхода блока 32 коррекции подастся величинаЯЯх-м 6 хСхема 20 вычитания вычисляет разностьгп= с - ),Экстремальный регулятор 2) изменяет расход воды в обогатительный аппарат 3 таким образом, чтобы минимизировать мо. дуль величины гп и тем самым максимизировать качество обогащения. Величина гп подается также на блок 18 соотношения, которая определяет отношение количества поступившей на обогащение руды к качеству получаемого концентрата (отношение расхода готового класса на сливе классификатора к модулю величины, характеризующей однородность продуктов обогащения).Регулятор 19 соотношения, подключенный к инвертирующему входу корректора задания регулятора 5, ограничивает максимум производительности линии по исходной руде, задаваемый экстремальным регулятором ) 7 при ухудшении заланного качест ва концентрата. Таким образом, система определяет и поддерживает максимально возможную производительность линии по исхолцой руде при заданном качестве концентрата вце зд 1 о 1 т о 5 зо и 40 зо Виси мости 01 кдчес Гвд цеГраб)атываемогосырья. Система автоматического управления технологической линией обогащения, содержащая мельницу, работающую в замкнутом цикле с классификатором, обогатительный аппарат, датчик конвейерных весов, лва регулятора загрузки, преобразователь мощности, приводной двигатель конвейер-питателя, первый латчик крупности и регулятор расхода воль в классификатор, причем дат. чик конвейерных весов полключен к одному входу первого регулятора загрузки, другой вход которого соединен с выходом второго регулятора загрузки, выход первого регулятора загрузки подключен ко входу преобразователя мощности, выход которого полключец к приводному двигателю конвейер-пита. теля, а первый датчик крупности соединен с одним входом регулятора расхода воды в классификатор, отлицавщаяся тем, что, с целью повышения производительности линии, она снабжена датчиком расхода пульпы ца сливе классификатора, блоком умножения, схемой определения динамики флуктуаций крупности твердого в пульпе на сливе классификатора, состоягцей из последовательно соединенных первого блока вычисления динамического коэффициента и первого блока дифференцирования, блоком соотношения, регулятором соотношения, регулятором расхода воды в обогатительный аппарат, блоком вычитания и схемами определения динамики флуктуаций плотности твердого в продуктах и хвостах обогатительного аппарата, каждая из которых состоит из второго и . третьего блоков вычисления динамического коэффициента, блока коррекции, второго и третьего блоков дифференцирования, второго датчика крупности и лат- н чика плотности, которыи соединен с одним входом второго блока вычисления динамического коэффициента и со входом второго блока дифференцирования, выход которого подключен к другому вхолу второго блока вычисления динамического коэффициента, выход которого подключен к одному входу блока коррекции, лругой вхол которого подключен к выходу третьего блока вычисления динамического коэффициента, один вхол которого подключен к выходу третьего блока дифференцирования. вхол которого и другой вход третьего блока вычисления динамического коэффициента подклгочены ко второму датчику крупности, причем выхол бло. ка вычитания подключен к регулятору расхода воды в обогатительный аппарат и к одному входу блока соотношения, вы. ход которого соединен через регуля тор соотношения к сигие) .твую 1 це му входу первого рег уляторд :ру зки. Назарова роваКорректорПодписноемнтета СССРоткрытийкая наб., д. 4/ул. Проектиа Составит ь Тех ред К. Тираж 679 ЦНИИПИ Государств по делам иэобре 113035, Москва, Ж -лиал ППП Патент г.Редактор А: МотылЗаказ 4392/1 еиного котений н35, РаушсУжгород чик расхода пульпы подключен к одному входу блока умножения, выход которого соединен с другим входом блока соотношения и со входом второго регулятора загрузки, выход первого датчика крупности соединен с другим входом блока умножения, со входом первого блока вычисления динамического коэффициента и со входом первого блока дифференцирования схемы определения динамики флуктуаций крупности, первый блок вычисления динамического коэффициента которой подключен к другому входу регулятора 40 расхода воды в классификатор, а выходы блоков коррекции соединены с соответствую.щими входами блока вычитания. Источники информации,принятые во внимание при экспертизе1. Марюта А. Н. Автоматическая оптимирация процесса обогащения руд на магнитнообогатнтельных фабриках. М., 975, с. 198.2. Фейег С, С. В, Ац 1 ота 11 с Рагбс 1 е чае апд Коде 1 1 оп 1 гаде Соп 1 го а 1 Сгащ п 1 ап 1, Сап М 11 ищ,1, 3,94,6, р. 36-3 (прототип).

СмотретьЗаявка

2582187, 21.02.1978

КРИВОРОЖСКИЙ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ГОРНОРУДНЫЙ ИНСТИТУТ

МОРКУН ВЛАДИМИР СТАНИСЛАВОВИЧ, ХОРОЛЬСКИЙ ВАЛЕНТИН ПЕТРОВИЧ, МОМОТ ВЕРА ЕФИМОВНА

МПК / Метки

МПК: B02C 25/00

Метки: линией, обогащения, технологической

Опубликовано: 23.07.1980

Код ссылки

<a href="https://patents.su/5-749430-sistema-avtomaticheskogo-upravleniya-tekhnologicheskojj-liniejj-obogashheniya.html" target="_blank" rel="follow" title="База патентов СССР">Система автоматического управления технологической линией обогащения</a>

Предыдущий патент: Устройство для регулирования разгрузочной щели конусной эксцентриковой дробилки

Следующий патент: Аппарат для обогащения полезных ископаемых

Случайный патент: Тигель индукционной вакуумной печи