Способ получения длинномерных профилей из стружки алюминиевых сплавов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

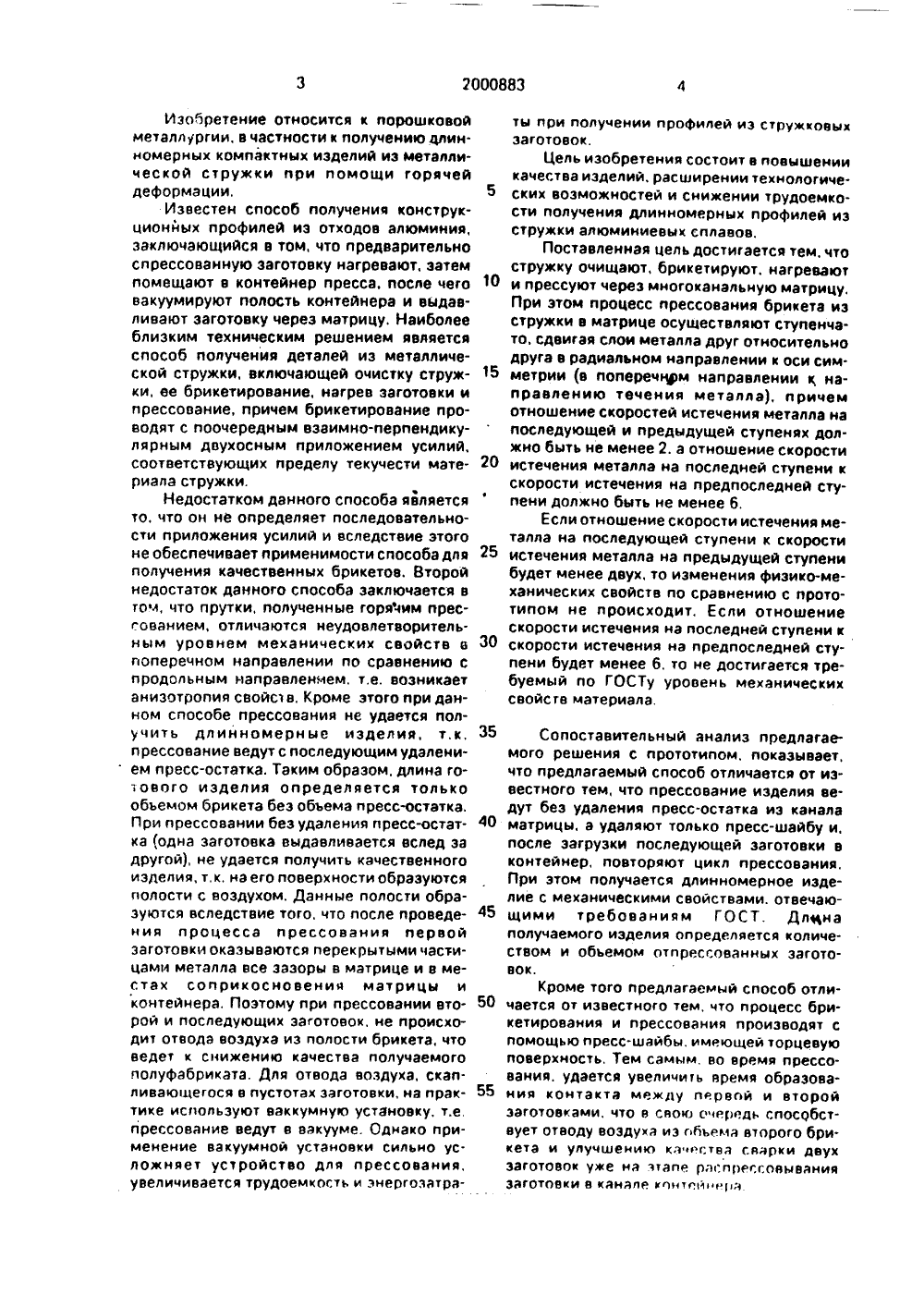

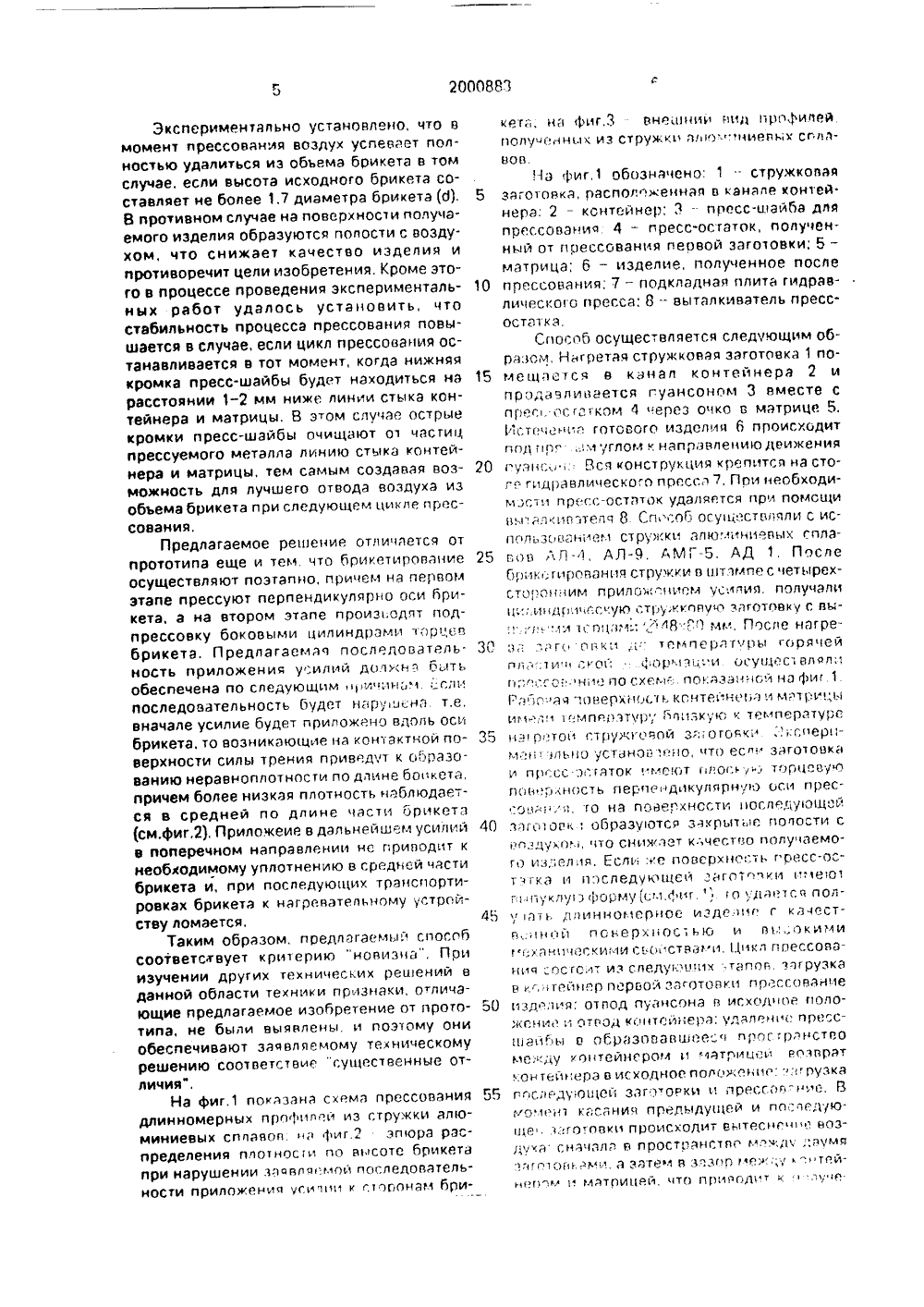

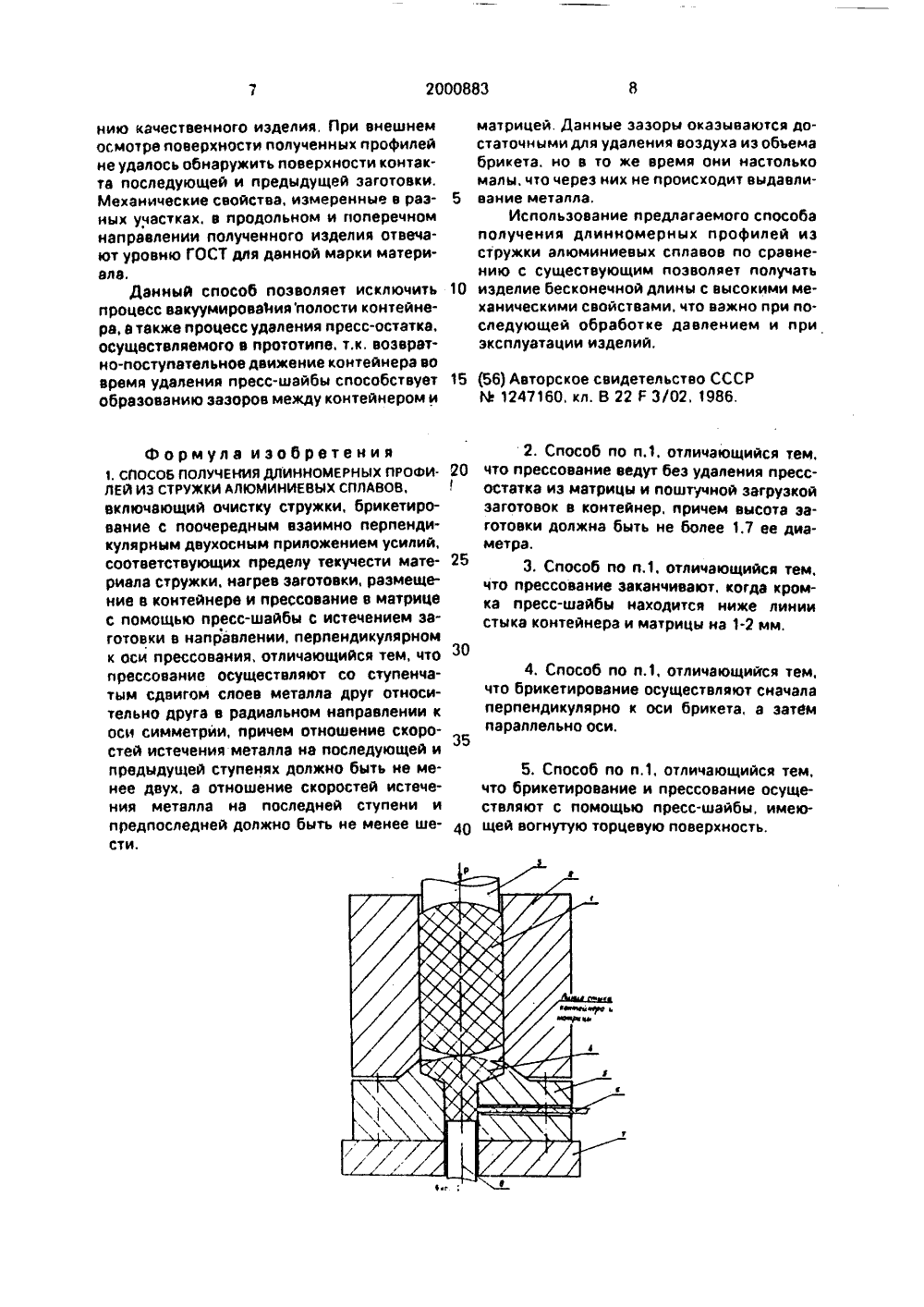

(5 СЮ Комитет Российской Федерации(76) Шестаков НикоВиктор Николаеви кЛемзаков Андрей РуАнатольевич(54) СПОСОБ ПОЛПРОФИЛЕИ ИЗ СТСПЛАВОВ 37-38ай Александрович;ТимофеевЖуков Олег Владимирович,ольфович; Канышев Юрий УЧЕНИЯ ДЛИННОМЕРНЬ УЖКИ АЛЮМИНИЕВЫХ сть изобретения. в процесге работы ают, брикетируют, нагревают и прес(в) ЙБ (1 п 2000883 Х 3 (51) Я В 22 ГЗ 02 В 22 РЗ 20 суют через многоканальную матрицу. При этом процесс прессования брикета из стружки в матрице осуществляют ступенчато. Процесс брикетирования и пресссвания производят с помощью пресс- шайбы имеющей вогнутую торцевую поверхность. Кроме этого прессование ведут без удаления пресс-остатка из канала матрицы, а удаляют только пресс-шайбу и, после загрузки последующей заготовки в контейнер, повторяют цикл прессованиа При этом получается длинномерное изделие с механическими свойствами, отвечающими требова- ниями ГОСТ 1 4 зпф-лы,Зип5 1 О 15 20 25 30 35 40 45 50 55 Изобретение относится к порошковой металлургии. в частности к получению цлинномерных компактных изделиЯ из металлической стружки при помощи горячей деформации,Известен способ получения конструкционйых профилей иэ отходов алюминия, заключающийся в том, что предварительно спрессованную заготовку нагревают, затем помещают в контейнер пресса. после чего вакуумируют полость контейнера и выдавливают заготовку через матрицу. Наиболее близким техническим решением является способ получения деталей из металлической стружки, включающей очистку стружки, ее брикетирование, нагрев заготовки и прессование, причем брикетирование проводят с поочередным взаимно-перпендикулярным двухосным приложением усилий, соответствующих пределу текучести материала стружки.Недостатком данного способа является то, что он не определяет последовательности приложения усилий и вследствие этого не обеспечивает применимости способа для получения качественных брикетов. Второй недостаток данного способа заключается в том, что прутки, полученные горячим прес- сованием, отличаются неудовлетворительным уровнем механических свойств в поперечном направлении по сравнению с продольным направлением, т.е. возникает анизотропия свойств. Кроме этого при данном способе прессования не удается получить длинномерные изделия, т,к.прессование ведут с последующим удалени ем пресс-остатка. Таким образом, длина го 1 ового иэделия определяется только объемом брикета без объема пресс-остатка.При прессовании без удаления пресс-остатка 1,одна заготовка выдавливается вслед эа другой), не удается получить качественного изделия, т,к, на его поверхности образуются полости с воздухом. Данные полости образуются вследствие того, что после проведения процесса прессования первой заготовки оказываются перекрытыми частицами металла все зазоры в матрице и в местах соприкосновения матрицы и контейнера, Поэтому при прессовании второй и последующих заготовок, не происходит отвода воздуха из полости брикета. что ведет к снижению качества получаемого полуфабриката. Для отвода воздуха. скап.ливающегося в пустотах заготовки, на практике используют ваккумную установку, т.е. прессование ведут в вакууме. Однако применение вакуумной установки сильно ус. ложняет устройство для прессования, увеличивается трудоемкость и энергоздтраты при получении профилей из стружковых заготовок,Цель изобретения состоит в повышении качества иэделий. расширении технологических воэможностей и снижении трудоемкости получения дпинномерных профилей из стружки алюминиевых сплавов,Поставленная цель достигается тем. что стружку очищают, брикетируют. нагревают и прессуют через многоканальную матрицу, При этом процесс прессования брикета иэ стружки в матрице осуществляют ступенчато, сдвигая слои металла друг относительно друга в радиальном направлении к оси симметрии (в поперечим направлении к направлению течения металла), причем отношение скоростей истечения металла на последующей и предыдущей ступенях должно быть не менее 2. а отношение скорости истечения металла на последней ступени к скорости истечения на предпоследней ступени должно быть не менее б,Если отношение скорости истечения металла на последующей ступени к скорости истечения металла на предыдущей ступени будет менее двух, то изменения физико-механических свойств по сравнению с прототипом не происходит. Если отношение скорости истечения на последней ступени к скорости истечения на предпоследней ступени будет менее б, то не достигается требуемый по ГОСТУ уровень механических свойств материала. Сопоставительный анализ предлагаемого решения с прототипом, показывает, что предлагаемый способ отличается от известного тем, что прессование изделия ведут беэ удаления пресс-остатка из канала матрицы, а удаляют только пресс-шайбу и. после загрузки последующей заготовки в контейнер, повторяют цикл прессования, При этом получается длинномерное иэделие с механическими свойствами. отвечающими требованиям ГОСТ. Длина получаемого иэделия определяется количеством и обьемом отпрессованных заготовок.Кроме того предлагаемый способ отличается от известного тем, что процесс брикетирования и прессования производят с помощью пресс-шайбы, имеющей торцевую поверхность, Тем самым. во время прессования. удается увеличить время образования контакта между первой и второй заготовками, что е свою счередь способствует отводу воздухд из г бьемд второго брикета и улучшение кдчестед свдрки двух заготовок уже нд этапе рдсорессовывдния заготовки в кдндле тнтейч дЭкспериментально установлено, что вмомент прессования воздух успевает полностью удалиться из объема брикета в томслучае, если высота исходного брикета составляет не более 1,7 диаметра брикета (д), 5В противном случае на поверхности получаемого иэделия образуются полости с возду.хом, что снижает качество изделия ипротиворечит цели изобретения, Кроме этого в процессе проведения экспериментальных работ удалось установить, чтостабильность процесса прессования повышается в случае, если цикл прессования останавливается в тот момент, когда нижняякромка пресс. шайбы будет находиться на 15расстоянии 1-2 мм ниже линии стыка контейнера и матрицы. 8 этом случае острыекромки пресс-шайбы очищают о 1 чдсгицпрессуемого металла линию стыка контейнера и матрицы, тем самым создавая возможность для лучшего отвода воздуха изобъема брикета при следующем цикле прессования,Предлагаемое решение отличдется отпрототипа еще и тем что брикетирование 25осуществляют поэтапно, причем нэ перволэтапе прессуют перпендикулярно Оси брикета, а на втором этапе произ,одвт подпрессовку боковыми цилиндрам 1 ор;евбрикета. Предлагаемдв последователь. 30ность приложения у:илий должна Гбьтьобеспечена по следующим Глвно."1 сл.последовательность будет ндруГГонд т,е,вначале усилие будет приложено вдоль осибрикета, то возникающие нд контэктнои поверхности силы трения привед,т к образованию неравноплотности по длине бокетэ,причем более низкая плотность наблюдается в средней по длине чдстбрикета(см.фиг,2), Приложеие в дальнейшем усилий 40в поперечном направлении не приводит кнеобходимому уплотнению в средней частибрикета и, при последующих транспортировках брикета к нагревательному устройству ломается.Таким образом, предлагаемы, спосгбсоответствует критерию "новизна", Приизучении других технических решений вданной области техники признаки, оличэющие предлагаемое изобретение от прототипа, не были выявлены и поэтому ониобеспечивают заявляемому техническомурешению соответствие "существенные отличия",На фиг.1 похдэднд схвмд прессования 55длинномерных про 11 лв 1 из стружки алюминиевых сплавов нд Г 1 иг 2 эпюра распределения плотноси по высоте брикетапри нарушении здявлавлой последовательности приложения увив 1 х с 10 оонэм брикетэ, нд фиг,З внешнии вд пр 1 филРй поГуцедньх из стружки дло" ниевьх сглдвов.Нэ фиг,1 обоэндчено 1 . стружковдя здготовкд, распоп .женндя в канале контей.нера: 2 - контсйнер; 3 - пресс-шайба для прессования 4 - пресс-остаток, полученный от поессования пеовой заготовки. 5 - лэтрицэ; б - изделие, полученное после прессования, 7 - подкладная плита гидрэвлическоо пресса; 8- выталкиватель прессОСТЭ 1 кдСгособ осуществляется следующим образол, Нагретая стружковэя заготовка 1 помещается в канал контейнера 2 и проддэливается гуансоном 3 вместе с прес осгсткоГл 4 ,ерез очко в матрице 5.Истг е 0 готового издслия 6 происходит ПГд Грг,: л углом к направлению движения гуднс 8 ся конструкция крепится на стоге гидравлического прессд 7, Пои необходимастпрегс-остаток удаляется при помощи вы;дл;ивлтеля 8 Сп,соб осуцествляли с использьвдниел стружке длю лневых гпласов ",.П 1, АЛ 9, АЛ 5, АД 1, После бггик;гировэния стру.кки в штлмпе с четырех- сторон,им прилож".ниом усилия получали цьидгвс:ую отру,ккгвуг 1 здготоеку с вы, Г. 11 соцдм,; ,"лй:Г 1 мм ПОСГе ндгре.зд .;Ргь пт 1," температуры горячей ПЛД:1 И .ГО 1 Г;,ОГ 1 ЗЦ; И ОСУЩЕС. ВЛЯЛ г;:".го н 1. по схе :. по:дзэой на фиг 1 1 л)О" дя "лверхоь ь кГнтРйне" и мдтрР,ь иг 1 л ГлпРозтр, пвякуо к тРлпРрдтург д р.той ттрукговпй з:, оговх,.Г;сер- м.; льО установ ,Г 10, тО ест заготовка и прссс э;Гдток коот Г,о. гГ т реьуо пг 1. Гность перпендикугярн,о оси прессогд, я, то нэ поаерхиссти ослеуащой здг 010 гк 1 образуотся здкрьтьг. полости с вг, духо, то снижлет к:,чест 1 о полудемо. го из,-,еля, ЕслГ Гке поверхность гресс-ос. ТЯГКД и ПОСЛЕДУЮЩЕЙ ДГПТ ЯКИ Г 1"1 Е 01 в Г1 У к Г У Г 3 ГО Р и Ус1.Г и Г Г 0 , С 1 д . т с Я и 0 л ДТ Ь ДЛИН НОГЙ 0 НОЕ ИЗДЕ.Р Г КД.ЕСТ- в ной псверх Остью и вы.,экими Г .ХДН 1 ЕГКИГЛИ СЬО СтдаИ. ЦИКЛ ГГ)ЕССОВД- ния осгслт иэ следу 01 х -тдпог здгрузка В -, ТейНЕР ПЕРВОЙ ЗДРОтОВКПРЗССОВДНИЕ 13 Д,ЛЯ; ОТВОД ПУНСОНЭ В ИСХОДОР ГОЛО жени,. Отвод кГ:нтгйнерд; дэле 1 прессад 1 г.ы в обрдзовавштесГрогтрлнстео между котейнером и 1 дтрлци Разврат .,он тейнера в исходное положен:рузкд ггс ГРдуое здг 1"ОРки и прессгг-Г, е. 8 Г 0,"1 ГТ КДСДНИЯ ПРЕДЬДУИЕЙ И ПОСЛ".ДУЮ ЦЕ 1 Л ГОТОВКИ ПРОИСХОДИТ ВЫТЕСГГ 1 ВОЗ духа сндчдлд в прострдГствг Глждувуля гГГ.1 овьами. д здтеГи в злап ГРж, ь",Г ТРйнГ,Гмдтрицей, что пр 1 оодГ тлуР2000883 матрицей. Данные зазоры окаэываются достаточными для удаления воздуха из обьема брикета, но в то же время они настолько малы, что через них не происходит выдавли вание металла.Использование предлагаемого способаполучения длинномерных профилей иэ стружки алюминиевых сплавов по сравнению с существующим позволяет получать 10 иэделие бесконечной длины с высокими механическими свойствами, что важно при последующей обработке давлением и при эксплуатации иэделий. 15 (56) Авторское свидетельство СССР М 1247160, кл. В 22 Р 3/02, 1986, нию качественного иэделия, При внешнем осмотре поверхности полученных профилей не удалось обнаружить поверхности контакта последующей и предыдущей заготовки. Механические свойства, измеренные в разных участках, в продольном и поперечном направлении полученного иэделия отвечают уровню ГОСТ для данной марки материала.ДанныИ способ позволяет исключить процесс вакуумировайия полости контейнера, а также процесс удаления пресс-остатка, осущвствляемого в прототипе, т,к, возвратно-поступательное движение контейнера во время удаления пресс-шайбы способствует образованию зазоров между контейнером и Формула изобретения 1. СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ПРОФИЛЕЙ ИЗ СТРУЖКИ АЛЮМИНИЕВЫХ СПЛАВОВ, включающий очистку стружки, брикетирование с поочередным взаимно перпендикулярным двухосным приложением усилий, соответствующих пределу текучести материала стружки, нагрев заготовки, размещение в контейнере и прессование в матрице с помощью пресс-шайбы с истечением заготовки в направлении, перпендикулярном к оси прессования, отличающийся тем, что прессование осуществляют со ступенчатым сдвигом слоев металла друг относительно друга в радиальном направлении к оси симметрии, причем отношение скоростей истечения металла на последующей и предыдущей ступенях должно быть не менее двух, а отношение скоростей истечения металла на последней ступени и предпоследней должно быть не менее шести. 2025303540 2. Способ по п.1. отличающийся тем, что прессование ведут без удаления пресс- остатка иэ матрицы и поштучной загрузкой заготовок в контейнер, причем высота заготовки должна быть не более 1,7 ее диаметра.3. Способ по п,1, отличающийся тем, что прессование заканчивают. когда кромка пресс-шайбы находится ниже линии стыка контейнера и матрицы на 1-2 мм,4, Способ по п.1, отличающийся тем, что брикетирование осуществляют сначала перпендикулярно к оси брикета, а затем параллельно оси,5. Способ по п.1, отличающийся тем, что брикетирование и прессование осуществляют с помощью пресс-шайбы, имеющей вогнутую торцевую поверхность.2000883 80,с Составитель Н.ШестаковРедактор Н.Семенова Техред М.Моргентал Корректор С, Шекмар Заказ 3101 Тираж Подписное НПО "Поиск" Роспатента113035, Москва, Ж, Раушская наб., 45 Производственно-издательский комбинат "Патент", г, Ужгород, ул. Гагарина 101

СмотретьЗаявка

5015730, 05.12.1991

Шестаков Николай Александрович; Тимофеев Виктор Николаевич Жуков Олег Владимирович; Лемзаков Андрей Рудольфович; Камышев Юрий Анатольевич

Шестаков Николай Александрович, Тимофеев Виктор Николаевич, Жуков Олег Владимирович, Лемзаков Андрей Рудольфович, Канышев Юрий Анатольевич

МПК / Метки

Метки: алюминиевых, длинномерных, профилей, сплавов, стружки

Опубликовано: 15.10.1993

Код ссылки

<a href="https://patents.su/5-2000883-sposob-polucheniya-dlinnomernykh-profilejj-iz-struzhki-alyuminievykh-splavov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения длинномерных профилей из стружки алюминиевых сплавов</a>

Предыдущий патент: Способ получения дисперсно-упрочненной меди

Следующий патент: Способ изготовления изделий из металлических порошков и установка для его осуществления

Случайный патент: Чугун