Реактор для окисления алкилароматического углеводорода в ароматическую карбоновую кислоту и способ окисления алкилароматического углеводорода в ароматическую карбоновую кислоту

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1817705

Автор: Мион

Текст

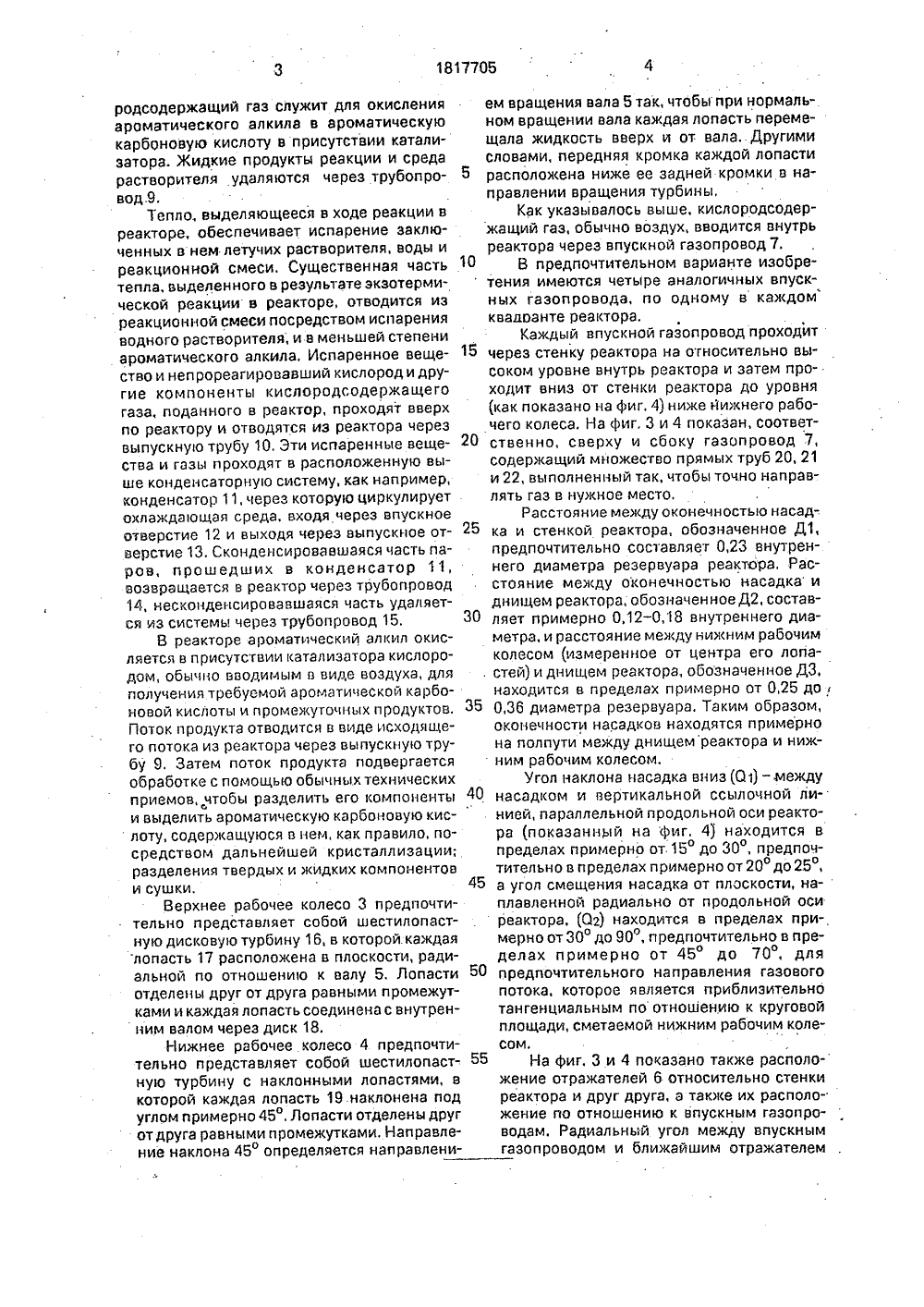

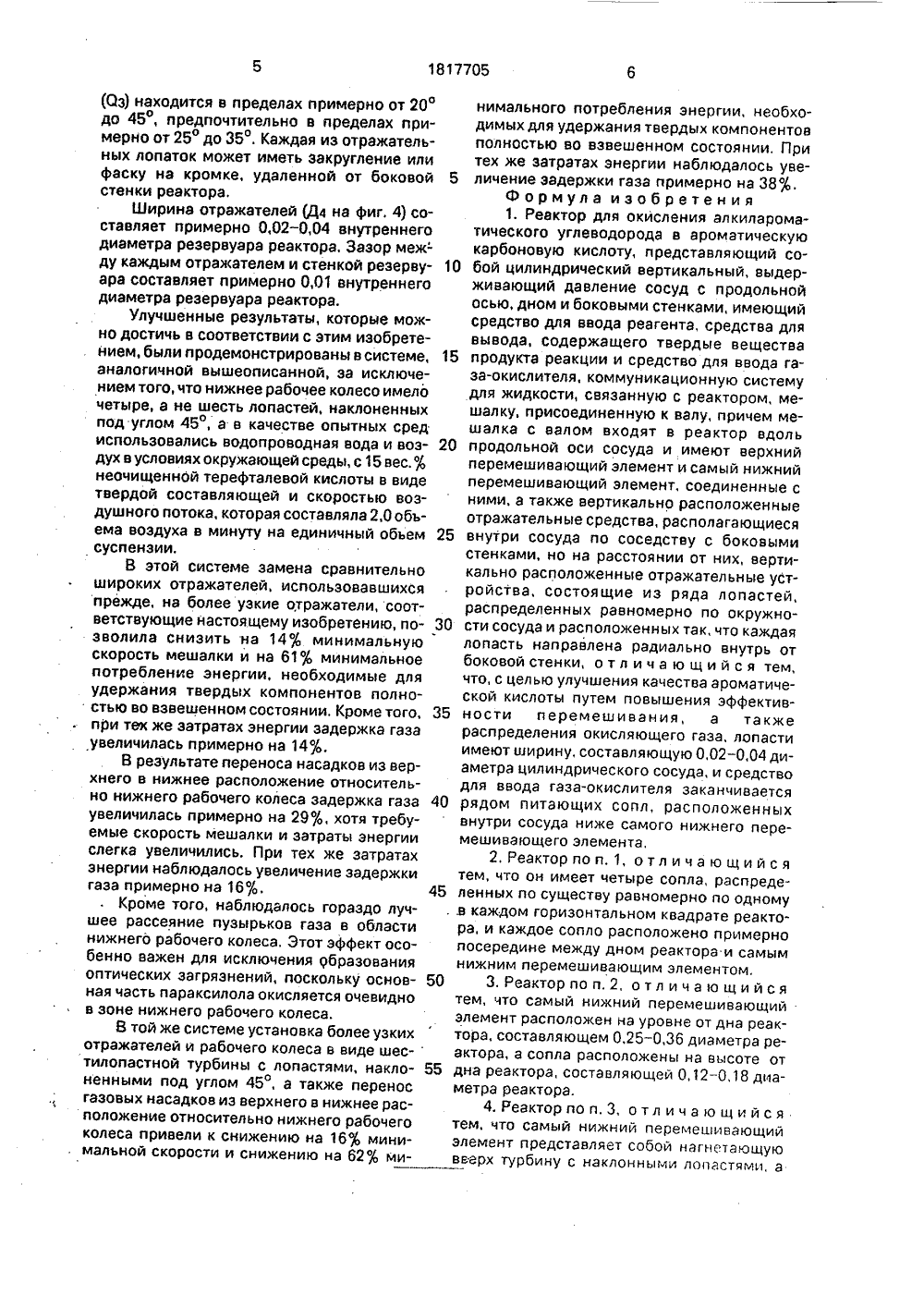

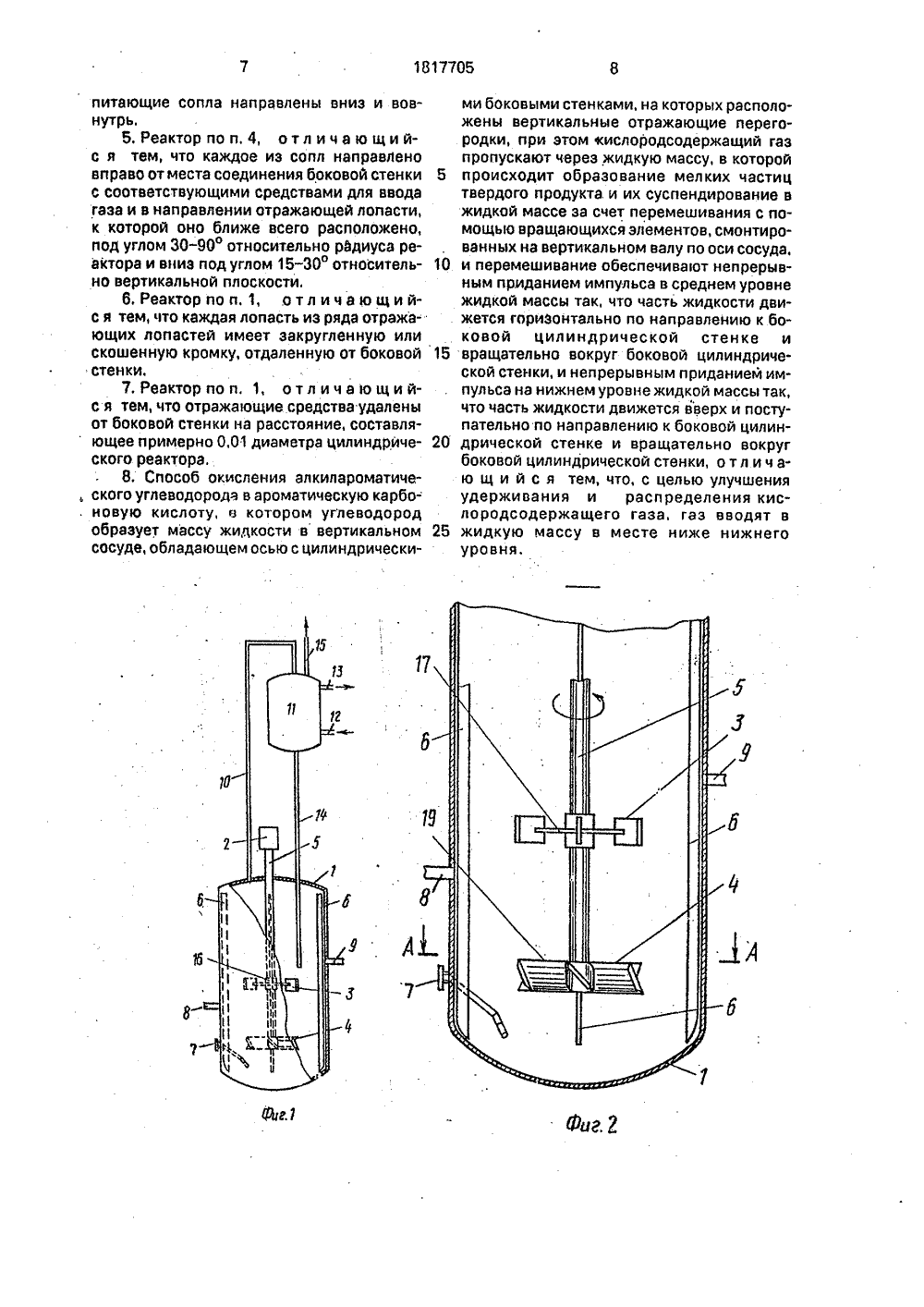

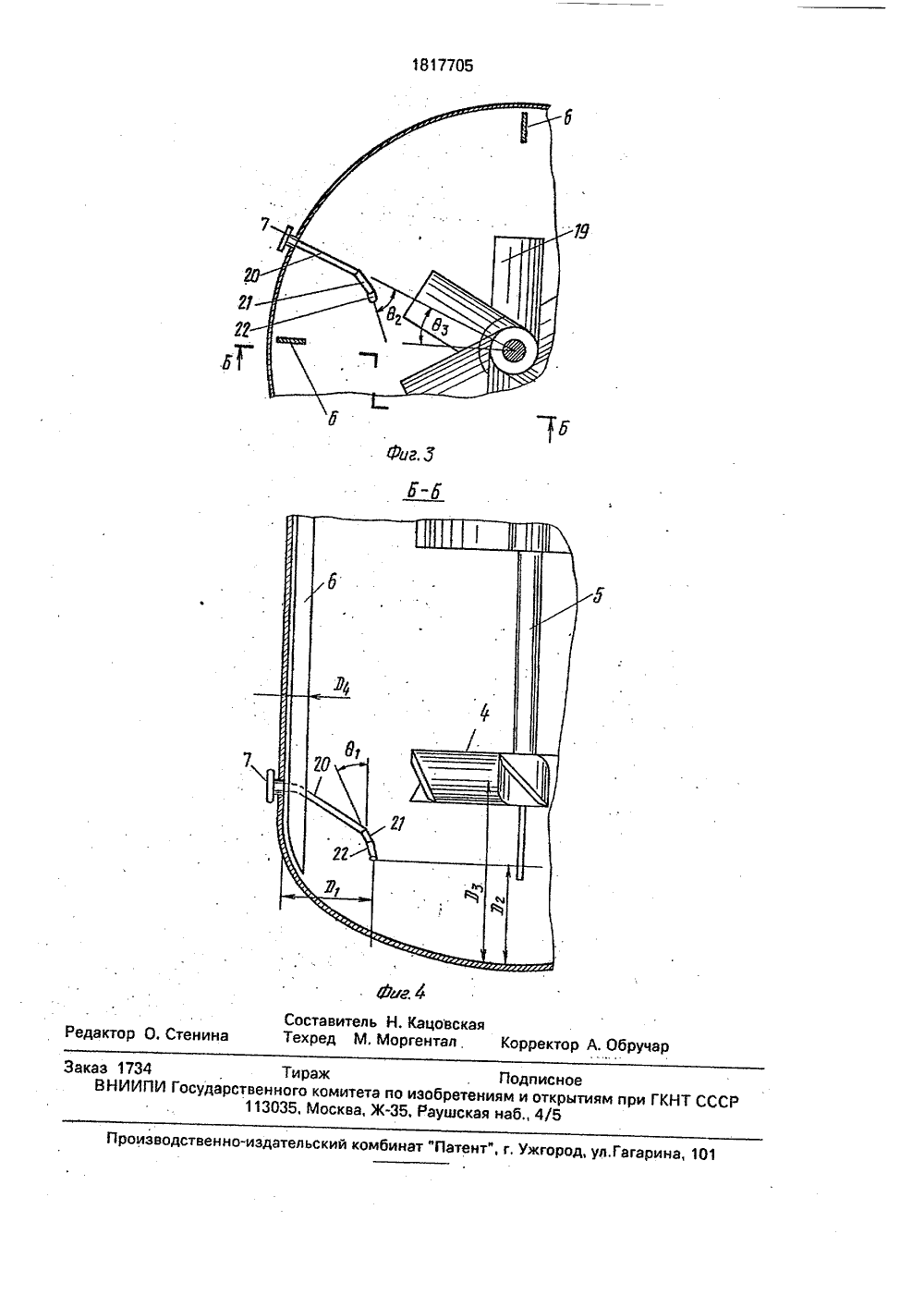

(51)5 В 01 а 3 Н БРЕТЕНИЯ АТЕН 2оматической кислоты путем пофективности перемешивания, а ение удержания и распределеодсодержащего газа. Реактор ет собой резервуар непрерывноивания для жидкофазного окисроматического алкила в кую карбоновую кйслоту, имею-, кально расположенные относи- ф е отражатели на стенке реактора для впуска окисляющего газа, ные в реакторе ниже мешалки. ражателя составляет примерно диаметра реактора. 2 с. и б з.п.(72) Мион Ки Ли (КВ)(54) РЕАКТОР ДЛЯ ОКИСЛЕНИЯ АЛКИЛРОМАТИЧЕСКОГО УГЛЕВОДОРОДААРОМАТИЧЕСКУЮ КАРБОНОВУЮ КИСЛТУ И СПОСОБ ОКИСЛЕНИЯ(57) Изобретение относится к способу и усройству для повышения конверсионной эфективности реактора. Цель - повышен качества ар вышения эф также улучш ния кислор представля го перемеш ления а ароматичдс А- щий верти В тельно узки О- и средства расположен т- Ширина от ф,02-0,04 ие . ф-лы,4 ил.Изобретение относится к способу и устройству для повышения конверсионной эффективности реактора,Целью изобретения является улучшение качества ароматической кислоты путем повышения эффективности перемешива-. ния, а также улучшение удержания и распределения кислородсодержащего газа.На фиг. 1 представлен общий вид реактора; на фиг.2 - поперечное сечение реактора (верхняя оконечность реактора не показана); на фиг. 3 - вид горизонтального поперечного сечения одного квадранта реактора по А-А фиг. 2; на фиг, 4 - разрез Б-Б на фиг,3,Предпочтительный реактор представляет собой сосуд 1 под давлением и содержит . мешалку 2, которая вращает верхний перемешивающий элемент, или рабочее колесо 3 и нижний перемешивающий элемент, или рабочее колесо 4, которые прикреплены к валу 5 мешалки. Кроме того, реактор содержит относительно узкие, вертикально расражатели б, приой стенке реакнее радиально ающий элемент еству в гориэоннее выбранной чтобы содержиремешивалось.газовых насадля ввода окисабочим колесом положенные внутренние от мыкающие к цилиндрическ тора и направленные от внутрь. Каждый перемешив вращается на валу 5 по сущ тальной плоскости с зара скоростью вращения так, мое реактора хорошо пе Предусмотрено множество док, таких как газопровод 7 ляющего газа под низким р 4,Реактор р Ароматичексилол, и сред растворителя, талиэатор вод ты, соединяю которая вводи вод 8, Кислор внутрь реакто 7, который ок его днища по ГОСУДАРСТВЕННОЕ ПАТЕНТНВЕДОМСТВО СССР(ГОСПАТЕНТ СССР аботает следующим образом, ский алкил, например, пара- а летучего водного кислотногонапример, содержащего каного раствора уксусной кислотся для образования смеси, тся в реактор через трубопроодсодержащий газ вводится ра через впускной газопровод анчивается в реакторе около д рабочим колесом 4. Кисло 1817705родсодержащий газ служит для окисления ароматического алкила в ароматическую карбоновую кислоту в присутствии катализатора, Жидкие продукты реакции и среда растворителя удаляются через трубопровод.9,Тепло, выделяющееся в ходе реакции в реакторе, обеспечивает испарение заключенных в нем летучих растворителя, воды и реакционной смеси. Существенная часть тепла, выделенного в результате экзотермической реакции в реакторе, отводится из реакционной смеси посредством испарения водного растворителя, и в меньшей степени ароматического алкила. Испаренное вещество и неп рореагировавший кислород и другие компоненты кислородсодержащего газа, поданного в реактор, проходят вверх по реактору и отводятся иэ реактора через выпускную трубу 10, Зти испаренные вещества и газы проходят в расположенную выше конденсаторную систему, как например, конденсатор 11, через которую циркулирует охлаждающая среда, входя через впускное отверстие 12 и выходя через выпускное отверстие 13. Сконденсировавшаяся часть паров, прошедших в конденсатор 11, возвращается в реактор через трубопровод 14, несконденсировавшаяся часть удаляется из системы через трубопровод 15.В реакторе ароматический алкил окисляется в присутствии катализатора кислородом, обычно вводимым в виде воздуха, для получения требусмой ароматической карбоновой кислоты и промежуточных продуктов. Поток продукта отводится в виде исходящего потока из реактора через выпускную трубу 9. Затем поток продукта подвергается обработке с помощью обычных технических приемовчтобы разделить его компоненты и выделить ароматическую карбоновую кислоту, содержащуюся в нем, как правило, посредством дальнейшей кристаллизации; разделения твердых и жидких компонентов и сушки.Верхнее рабочее колесо 3 предпочтительно представляет собой шестилопастную дисковую турбину 16, в которой. каждая лопасть 17 расположена в плоскости, радиальной по отношению к валу 5. Лопасти отделены друг от друга равными промежутками и каждая лопасть соединена с внутренним валом через диск 18.Нижнее рабочее колесо 4 предпочтительно представляет собой шестилопастную турбину с наклонными лопастями, в которой каждая лопасть 19 наклонена под углом примерно 45 О, Лопасти отделены друг отдруга равными промежутками, Направление наклона 45 определяется направлением вращения вала 5 так, чтобы при нормальном вращении вала каждая лопасть перемещала жидкость вверх и от вала. Другимисловами, передняя кромка каждой лопастирасположена ниже ее задней кромки в направлении вращения турбины,Как указывалось выше, кислородсодержащий газ, обычно воздух, вводится внутрьреактора через впускной газопровод 7.В предпочтительном варианте изобре тения имеются четыре аналогичных впускных газопровода, по одному в каждомквадоанте реактора.Каждый впускной газопровод проходит15 через стенку реактора на относительно высоком уровне внутрь реактора и затем проходит вниз от стенки реактора до уровня(как показано на фиг. 4) ниже нижнего рабочего колеса. На фиг, 3 и 4 показан, соответ 20 ственно, сверху и сбоку газопровод 7,содержащий множество прямых труб 20, 21и 22, выполненный так, чтобы точно направлять газ в нужное место.Расстояние между оконечностью насадка и стенкой реактора, обозначенное Д 1,предпочтительно составляет 0,23 внутреннего диаметра резервуара реактора. Расстояние между оконечностью насадка иднищем реактора, обозначенное Д 2, состав 30 ляет примерно 0,12-0,18 внутреннего диаметра, и расстояние между нижним рабочимколесом (измеренное от центра его лопа. стей) и днищем реактора, обозначенное ДЗ,находится в пределах примерно от 0,25 до35 0,36 диаметра резервуара. Таким образом,оконечности насадков находятся примернона полпути между днищем реактора и нижним рабочим колесом,Угол наклона насадка вниз (О) -между40 насадком и вертикальной ссылочной линией, параллельной продольной оси реактора (показанный на фиг, 4) находится впределах примерно от 15 О до ЗОО, предпочтительно в пределах примерно от 20 до 25,45 а угол смещения насадка от плоскости, наплавленной радиально от продольной осиреактора, (Ог) находится в пределах примерно от 30 до 90 О, предпочтительно в пределах примерно от 45 до 70 О, для50 предпочтительного направления газовогопотока, которое является приблизительнотангенциальным по отношению к круговойплощади, сметаемой нижним рабочим колесом.На фиг. 3 и 4 показано также расположение отражателей 6 относительно стенки реактора и друг друга, а также их расположение по отношению к впускным газопроводам. Радиальный угол между впускным газопроводом и ближайшим отражателемотражателей и рабочего колеса в виде шес-тилопастной турбины с лопастями, наклоненными под углом 45 О, а также переносгазовых насадков из верхнего в нижнее расположение относительно нижнего рабочего колеса привели к снижению на 16 минимальной скорости и снижению на 62% ми(Оз) находится в пределах примерно от 20 до 45 О, предпочтительно в пределах примерно от 25 О до 35. Каждая из отражательных лопаток может иметь закругление или фаску на кромке, удаленной от боковой стенки реактора,Ширина отражателей (Д 4 на фиг. 4) составляет примерно 0,02-0,04 внутреннегодиаметра резервуара реактора. Зазор меж- ду каждым отражателем и стенкой резервуара составляет примерно 0,01 внутреннего диаметра резервуара реактора.Улучшенные результаты, которые можно достичь в соответствии с этим изобретением, были продемонстрированы в системе, аналогичной вышеописанной, за исключением того, что нижнее рабочее колесо имело четыре, а не шесть лопастей, наклоненных под углом 45 О, а в качестве опытных средиспользовались водопроводная вода и воздух в условиях окружающей среды, с 15 вес. ОнеочищеннОй терефталевой кислоты в виде твердой составляющей и скоростью воздушного потока, которая составляла 2,0 объема воздуха в минуту на единичный обьем суспензии,В этой системе замена сравнительношироких отражателей, использовавшихся прежде, на более узкие отражатели, соответствующие настоящему изобретению, позволила снизить на 14% минимальнуюскорость мешалки и на 61% минимальноепотребление энергии, необходимые для удержания твердых компонентов полностью во взвешенном состоянии, Кроме того, при тех же затратах энергии задержка газа увеличилась примерно на 14 о .В результате переноса насадков из верхнего в нижнее расположение относительно нижнего рабочего колеса задержка газа увеличилась примерно на 290 , хотя требуемые скорость мешалки и затраты энергиислегка увеличились. При тех же затратахэнергии наблюдалось увеличение задержки газа примерно на 160 ,Кроме того, наблюдалось гораздо лучшее рассеяние пузырьков газа в области нижнего рабочего колеса. Этот эффект особенно важен для исключения рбразования оптических загрязнений, поскольку основная часть параксилола окисляется очевиднов зоне нижнего рабочего колеса. В той же системе установка более узких 10 1520 253035 4045 50 нимального потребления энергии, необходимых для удержания твердых компонентов полностью во взвешенном состоянии, При тех же затратах энергии наблюдалось увеличение задержки газа примерно на 38 о .Формула изобретения 1. Реактор для окисления алкилароматического углеводорода в ароматическую карбоновую кислоту, представляющий собой цилиндрический вертикальный, выдерживающий давление сосуд с продольной осью, дном и боковыми стенками, имеющий средство для ввода реагента, средства для вывода, содержащего твердые вещества продукта реакции и средство для ввода газа-окислителя, коммуникационную систему для жидкости, связанную с реактором, мешалку, присоединенную к валу, причем мешалка с валом входят в реактор вдоль продольной оси сосуда и имеют верхний перемешивающий элемент и самый нижний перемешивающий элемент, соединенные с ними, а также вертикально расположенные отражательные средства, располагающиеся внутри сосуда по соседству с боковыми стенками, но на расстоянии от них, вертикально расположенные отражательные устройства, состоящие из ряда лопастей, распределенных равномерно по окружности сосуда и расположенных так, что каждая лопасть направлена радиально внутрь от боковой стенки, отл ича ю щи й с я тем, что, с целью улучшения качества ароматической кислоты путем повышения эффективности перемешивания, а также распределения окисляющего газа, лопасти имеют ширину, составляющую 0,02 - 0,04 диаметра цилиндрического сосуда, и средство для ввода газа-окислителя заканчивается рядом питающих сопл, расположенных внутри сосуда ниже самого нижнего перемешивающего элемента.2, Реактор по и. 1, о т л и ч а ю щ и й с я тем, что он имеет четыре сопла, распределенных по существу равномерно по одному в каждом горизонтальном квадрате реактора, и каждое сопла расположено примерно посередине между дном реактора и самым нижним перемешивающим элементом.3. Реактор по п. 2, о т л и ч а ю щ и й с я тем, что самый нижний перемешивающий элемент расположен на уровне от дна реактора, составляющем 0,25-0,36 диаметра реактора, а сопла расположены на высоте от дна реактора, составляющей 0,12-0,18 диаметра реактора,4, Реактор по и. 3, о т л и ч а ю щ и й с я тем. что самый нижний перемешивающий элемент представляет собой нагнетающую вверх турбину с наклонными лопастями, апитающие сопла направлены вниз и вовнутрь.5. Реактор по и. 4, о т л и ч а ю щ и йс я тем, что каждое из сопл направленовправо от места соединения боковой стенки 5с соответствующими средствами для вводагаза и в направлении отражающей лопасти,к которой оно ближе всего расположено,под углом 30-90 относительно радиуса реактора и вниз под углом 15-30 относительно вертикальной плоскости.6. Реактор по и. 1, .о т л и ч а ю щ и йс я тем, что каждая лопасть из ряда отражающих лопастей имеет закругленную илискошенную кромку, отдаленную от боковой 15стенки,7.Реэкторпоп. 1, отличающийс я тем, что отражающие. средства удаленыот боковой стенки на расстояние, составляющее примерно 0,01 диаметра цилиндрического реактора,8. Способ окисления элкилароматиче, ского углеводорода в ароматическую карбо. новую кислоту, в котором углеводородобразует массу жидкости в вертикальном 25сосуде, обладающем осью с цилиндрическими боковыми стенками, на которых расположены вертикальные отражающие перегородки, при этом сислородсодержащий газ пропускают через жидкую массу, в которой происходит образование мелких частиц твердого продукта и их суспендирование в жидкой массе за счет перемешивания с помощью вращающихся элементов, смонтированных на вертикальном валу по оси сосуда, и перемешивание обеспечивают непрерывным приданием импульса в среднем уровне жидкой массы так, что часть жидкости движется гориЗонтально по направлению к боковой цилиндрической стенке и вращательно вокруг боковой цилиндрической стенки, и непрерывным приданием импульса нэ нижнем уровне жидкой массы так, что часть жидкости движется вверх и поступательно по направлению к боковой цилиндрической стенке и вращательно вокруг боковой цилиндрической стенки, о т л и ч аю щ и й с я тем, что, с целью улучшения удерживания и распределения кислородсодержащего газа, газ вводят в жидкую массу в месте ниже нижнего уровня.. Кацовскоргентал,Заказ 1734 Тираж ПодписноеВНИИПИ Государственного комитета по изобретениям и открытиям113035, Москва, Ж, Раушская наб 4/5 КНТС СР оизводственно-издательский комбинат "Патент", г, Ужгород, ул,Гагарина, 10 Составитель Н аяРедактор О, Стенина Техред М. М Корректор А. Обруч

СмотретьЗаявка

4613721, 16.03.1989

Амоко Корпорейшн

МИОН КИ ЛИ

МПК / Метки

МПК: B01J 19/18

Метки: алкилароматического, ароматическую, карбоновую, кислоту, окисления, реактор, углеводорода

Опубликовано: 23.05.1993

Код ссылки

<a href="https://patents.su/5-1817705-reaktor-dlya-okisleniya-alkilaromaticheskogo-uglevodoroda-v-aromaticheskuyu-karbonovuyu-kislotu-i-sposob-okisleniya-alkilaromaticheskogo-uglevodoroda-v-aromaticheskuyu-karbonovuyu.html" target="_blank" rel="follow" title="База патентов СССР">Реактор для окисления алкилароматического углеводорода в ароматическую карбоновую кислоту и способ окисления алкилароматического углеводорода в ароматическую карбоновую кислоту</a>

Предыдущий патент: Гранулятор с псевдоожиженным слоем

Следующий патент: Катализатор кислородного электрода для топливного элемента со щелочным электролитом

Случайный патент: Экструзионная головка для поли-мерных материалов