Способ получения гранулированных гуматных реагентов для суровых растворов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

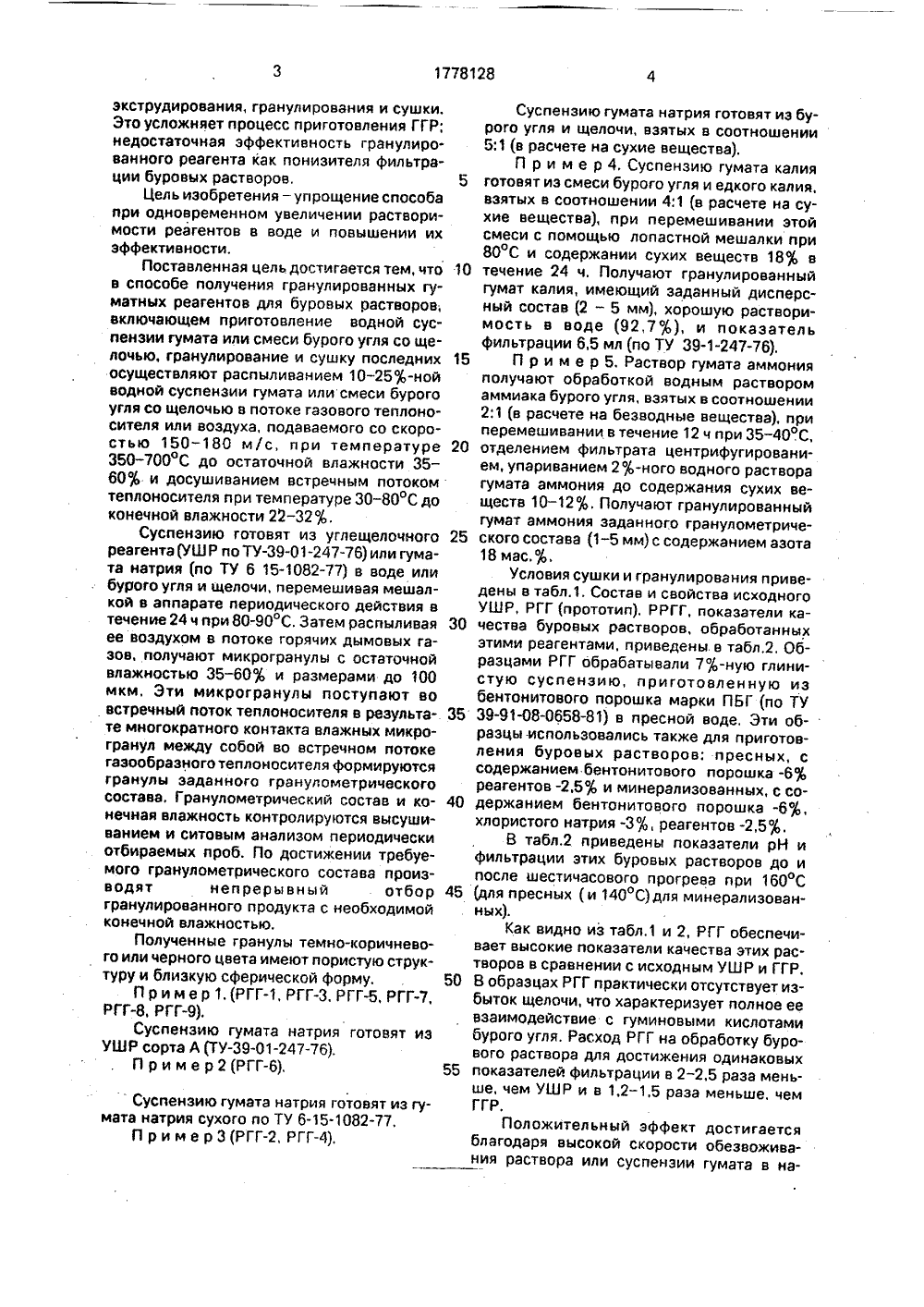

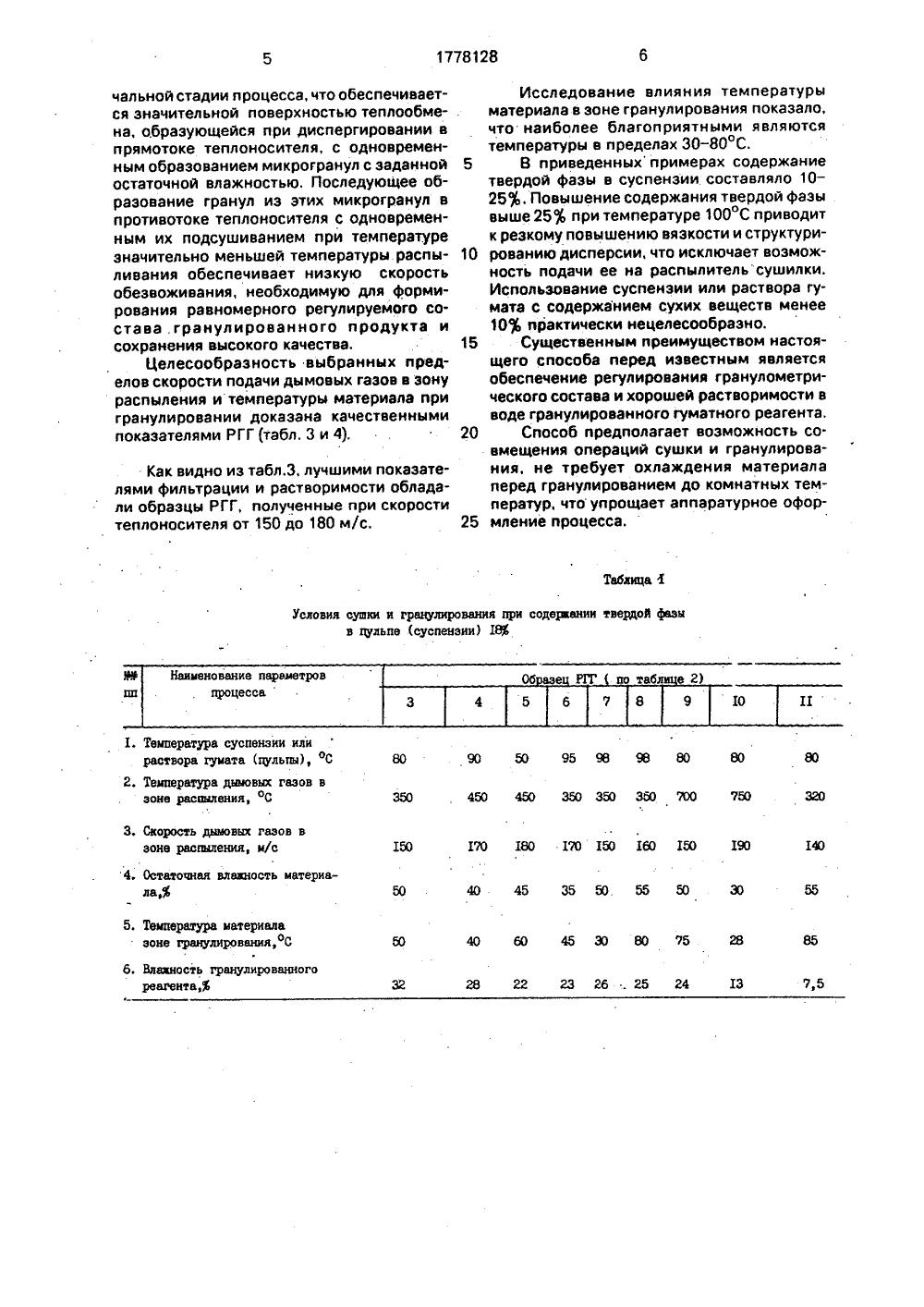

)5 С 09 К ЕТЕНИ следовательский важин и буровым Ф.Зи П,Ма ГОСУДАРСТВЕННОЕ ПАТЕНТНОВЕДОМСТВО СССР(ГОСПАТЕНТ СССР) ПИСАНИЕ ИЗОБ АВТОРСКОМУ СВИДЕТЕЛЬСТ(71) Всесоюзный научно-исинститут по креплению скрастворам(56) Авторское свидетельство СССРМ 297765, кл. С 09 К 7/00, 1969.Авторское свидетельство СССРМ 985015, по заявке М 3282793/23-03кл. С 09 К 7/02, 1981 (прототип). Изобретение относится к нефтяной и газовой промышленности, в частности к химическим реагентам для буровых раство- ров Известен способ приготовления угле- щелочного реагента путем путем смачивания бурого угля каустической содой и последующей сушки при влажности углещелочной смеси в процессе реакции в пределах 50 - 60,Недостатком такого способа является недостаточная эффективность получаемого УШР как понизителя фильтрации у буровых растворов.Наиболее близким к изобретению является способ получения гранулированного гуматного реагента для буровых растворов.Для получения гранулированного гуматного реагента (ГГР) по этому способу сус.Ы 2, 177812(54)(57) СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ГУМАТНЫХ РЕАГЕНТОВ ДЛЯ БУРОВЫХ РАСТВОРОВ, включающий приготовление водной суспензии гумата или смеси бурого угля со щелочью, гранулированиеи сушку,отл ича ю щи йся тем, что, с целью упрощения способа при одновременном увеличении растворимости реагентов в воде и повышении их эффективности как понизителя фильтрации буровых растворов, гранулирование и сушку осуществляют распыливанием 10-25-ной водной суспензии гумата или смеси бурого угля со щелочью в потоке газового теплоносителя или воздуха, подаваемого со скоростью 150-180 м/с, при 350 в 7 С до остаточной влажности 35 - 60 и досушиванием встречным потоком теплоносителя при 30-80 С до конечной влажности 22 - 32. пензию бурого угля со щелочью с соотноше нием твердой и жидкой фаз в пределах от 6+5 до 1+2 экструдируют под давлением от 1,5 до 30 атм, из экструди рован но го матери ала нарезают гранулы цилиндрической фор мы различной длины и 2 - 4 мм в диаметре которые высушивают одним из известных способов. Такой способ гранулирования обладает рядом недостатков: спрессованные во время экструдирования гранулы становятся труднорастворимыми в воде. Это вызывает необходимость применения различных диспергаторов в процессе приготовления буровых растворов; необходимость охлаждения экструдированного материала от температуры экструдирования (90 - 130 С) до комнатной температуры перед нарезанием гранул предполагает разделение операцийэкструдирования, гранулирования и сушки,Это усложняет процесс приготовления ГГР;недостаточная эффективность гранулированного реагента как понизителя фильтрации буровых растворов,Цель изобретения - упрощение способапри одновременном увеличении растворимости реагентов в воде и повышении ихэффективности,Поставленная цель достигается тем, чтов способе получения гранулированных гуматных реагентов для буровых оастворов,включающем приготовление водной суспензии гумата или смеси бурого угля со щелочью, гранулирование и сушку последнихосуществляют распыливанием 10-257 ь-нойводной суспензии гумата или смеси бурогоугля со щелочью в потоке газового теплоносителя или воздуха, подаваемого со скоростью 150-180 м/с, при температуре350-700 С до остаточной влажности 3560% и досушиванием встречным потокомтеплоносителя при температуре 30-80 С доконечной влажности 22-32 .Суспензию готовят из углещелочногореагента(УШ Р по ТУ-01-247-76) или гумата натрия (по ТУ 6 15-1082-77) в воде илибурого угля и щелочи, перемешивая мешалкой в аппарате периодического действия втечение 24 ч при 80-90 С. Затем распыливаяее воздухом в потоке горячих дымовых газов, получают микрогранулы с остаточнойвлажностью 35 - 60 и размерами до 100мкм. Эти микрогранулы поступают вовстречный поток теплоносителя в результате многократного контакта влажных микрогранул между собой во встречном потокегазообразного теплоносителя формируютсягранулы заданного гранулометрическогосостава. Гранулометрический состав и конечная влажность контролируются высушиванием и ситовым анализом периодическиотбираемых проб, По достижении требуемого гранулометрического состава производят непрерывный отборгранулированного продукта с необходимойконечной влажностью.Полученные гранулы темно-коричневого или черного цвета имеют пористую структуру и близкую сферической форму.П риме р 1. (РГГ, РГГ-З, РГГ, РГГ,РГГ, РГГ),Суспенэию гумата натрия готовят изУШ Р сорта А (ТУ-01-247-76).П р и м е р 2 (РГГ),Суспензию гумата натрия готовят из гумата натрия сухого по ТУ 6-15-1082-77,П р и м е р 3 (РГГ, РГГ).5 10 этими реагентами, приведены в табл,2, Образцами РГГ обрабатывали 7 о -ную глинистую суспензию, приготовленную избентонитового порошка марки ПБГ (по ТУ35 39-91-08-0658-81) в пресной воде, Эти образцы использовались также для приготовления буровых растворов: пресных, ссодержанием бентонитового порошка -6реагентов -2,5 ои минерализованных, с со 40 держанием бентонитового порошка -6%,хлористого натрия -Зо , реагентов -2,5%.В табл,2 приведены показатели рН ифильтрации этих буровых растворов до ипосле шестичасового прогрева при 160 С45 (для пресных (и 140 С) для минерализованных).Как видно из табл.1 и 2, РГГ обеспечивает высокие показатели качества этих растворов в сравнении с исходным УШР и ГГР.50 В образцах РГГ практически отсутствует избыток щелочи, что характеризует полное еевзаимодействие с гуминовыми киСлотамибурого угля, Расход РГГ на обработку бурового раствора для достижения одинаковых55 показателей фильтрации в 2-2,5 раза меньше, чем УШР и в 1,2 - 1,5 раза меньше. чемГГР,Положительный эффект достигаетсяблагодаря высокой скорости обезвоживания раствора или суспенэии гумата в на 15 20 25 30 Суспензию гумата натрия готовят из бурого угля и щелочи, взятых в соотношении 5:1 (в расчете на сухие вещества).П р и м е р 4, Суспензию гумата калия готовят из смеси бурого угля и едкого калия, взятых в соотношении 4:1 (в расчете на сухие вещества), при перемешивании этой смеси с помощью лопастной мешалки при 80 С и содержании сухих веществ 18 в течение 24 ч. Получают гранулированныйгумат калия, имеющий заданный дисперсный состав (2 - 5 мм), хорошую растворимость в воде (92,7%), и показатель фильтрации 6,5 мл (по ТУ 39-1-247-76).П р и м е р 5, Раствор гумата аммония получают обработкой водным раствором аммиака бурого угля, взятых в соотношении 2:1 (в расчете на безводные вещества), при перемешивании в течение 12 ч при 35 - 40 ОС, отделением фильтрата центрифугированием, упариванием 2%-ного водного раствора гумата аммония до содержания сухих веществ 10 - 120 . Получают гранулированный гумат аммония заданного гранулометрического состава (1-5 мм) с содержанием азота 18 масУсловия сушки и гранулирования приведены в табл.1, Состав и свойства исходного УШР, РГГ (прототип), РРГГ, показатели качества буровых растворов, обработанных1778128 чальной стадии процесса, что обеспечивается значительной поверхностью теплообме- . на, образующейся при диспергировании в прямотоке теплоносителя, с одновременным образованием микрогранул с заданной 5 остаточной влажностью. Последующее образование гранул из этих микрогранул в противотоке теплоносителя с одновременным их подсушиванием при температуре значительно меньшей температуры распы ливания обеспечивает низкую скорость обезвоживания, необходимую для формирования равномерного регулируемого состава. гранулированного продукта и сохранения высокого качества. 15Целесообразность выбранных пределов скорости подачи дымовых газов в зону распыления и температуры материала при гранулировании доказана качественными показателями РГГ (табл. 3 и 4), . 20 Как видно из табл.3, лучшими показателями фильтрации и растворимости обладали образцы РГГ, полученные при скорости теплоносителя от 150 до 180 м/с. 25 Таблица 1 Условия сушки и грвнулироввния при содеркении твердой фазы в цульпе (суспенэии) 1 Ж Об азе Р 1 Т по таб е 2) 4 5 б8 9 10Наименование параиетров процесса450 450 360 35 О 360 700 750 170 180 170 150 160 13) 190 3. Скорость дыиовых газов в зоне рвсашения, и/с150 140 40 45 35 50 55 50 ЭО 5. Температура иатериала эона гранулироввния, оС 40 60 45 ЭО 80 75 Ж б. Влэиность гранулированного реагента,% 28 22 23 26:. 25 24 13 7,5 1. Теипература суспенэии или раствора гуиата (пульпы), оС2. Твипература дыиовых газов в зоне распыления, оС 4. Остаточная влэиность иатериа- лаф Исследование влияния температуры материала в зоне гранулирования показало, что наиболее благоприятными являются температуры в пределах 30 - 80 С.В приведенных примерах содержание твердой фазы в суспензии составляло 10- 25, Повышение содержания твердой фазы выше 25 при температуре 100 С приводит к резкому повышению вязкости и структурированию дисперсии, что исключает возможность подачи ее на распылительсушилки. Использование суспенэии или раствора гумата с содержанием сухих веществ менее 10 практически нецелесообразно,Существенным преимуществом настоящего способа перед известным является обеспечение регулирования гранулометрического состава и хорошеЯ растворимости в воде гранулированного гуматного реагента.Способ предполагает воэможность совмещения операций сушки и гранулирования, не требует охлаждения материала перед гранулированием до комнатных температур, чтоупрощает аппаратурное оформление процесса.о о о Д й Св С СО С Л СО СО СО СО СО д.н й й й е н й СО о о д О С О о о д ол в СО Д О О д о СО й й Ь Ф О Ф" Ол сО Ол х3в д й О СО РСО о й но о ое вО СО О 81 к о .Д о ф йО О СО СО С О Сй СО й СО С СО ОСО" СО о л С 1 о о о о О О д Ф д д ол Д С О о о ОС О Г й ф 0 й Ю О ОО СО" О СО дв Со 8, о Ю М И ф о С Р й и С со о о оее СР С Й С о о о О О К С С С Юд Л н о о д Он СО о о н н О нЭ х в ф ф дЯ Эн Р Мо Ю х С О Н Н н Ю СО н н н офоФ х хф и Фф ф Са а фо Р 16 наУ са 11 С- СС- . в С-а а а аО нСО Он н1778128ТаблицаЗ Влияние скорости теплоносителя на качество РГГаблица 4Влияние температуры материала в зоне гранулиуования на качество РГГ при скорости дымовых газов с температурой 500 С в зоне распыления 1мыс)

СмотретьЗаявка

3553279, 29.12.1982

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ПО КРЕПЛЕНИЮ СКВАЖИН И БУРОВЫМ РАСТВОРОМ, ПРЕДПРИЯТИЕ ПЯ В-8830

ВАХРУШЕВ ЛЕОНИД ПЕТРОВИЧ, ГАВРИЛОВ БОРИС МИХАЙЛОВИЧ, ЗИНЧУК ИВАН ФИЛИППОВИЧ, КОРМНОВ ЮРИЙ АНДРЕЕВИЧ, ЛЫКОВ МИХАИЛ ВАСИЛЬЕВИЧ, МАРТЫНЦЕВ ПЕТР ПЕТРОВИЧ

МПК / Метки

МПК: C09K 7/02

Метки: гранулированных, гуматных, растворов, реагентов, суровых

Опубликовано: 30.11.1992

Код ссылки

<a href="https://patents.su/5-1778128-sposob-polucheniya-granulirovannykh-gumatnykh-reagentov-dlya-surovykh-rastvorov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения гранулированных гуматных реагентов для суровых растворов</a>

Предыдущий патент: Состав для удаления асфальтеносмолопарафиногидратных отложений

Следующий патент: Буровой раствор

Случайный патент: Горелочный блок