Способ получения фосфорсодержащих удобрений

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1710536

Авторы: Зорина, Микаев, Михайличенко, Стародубцев, Суетинов

Текст

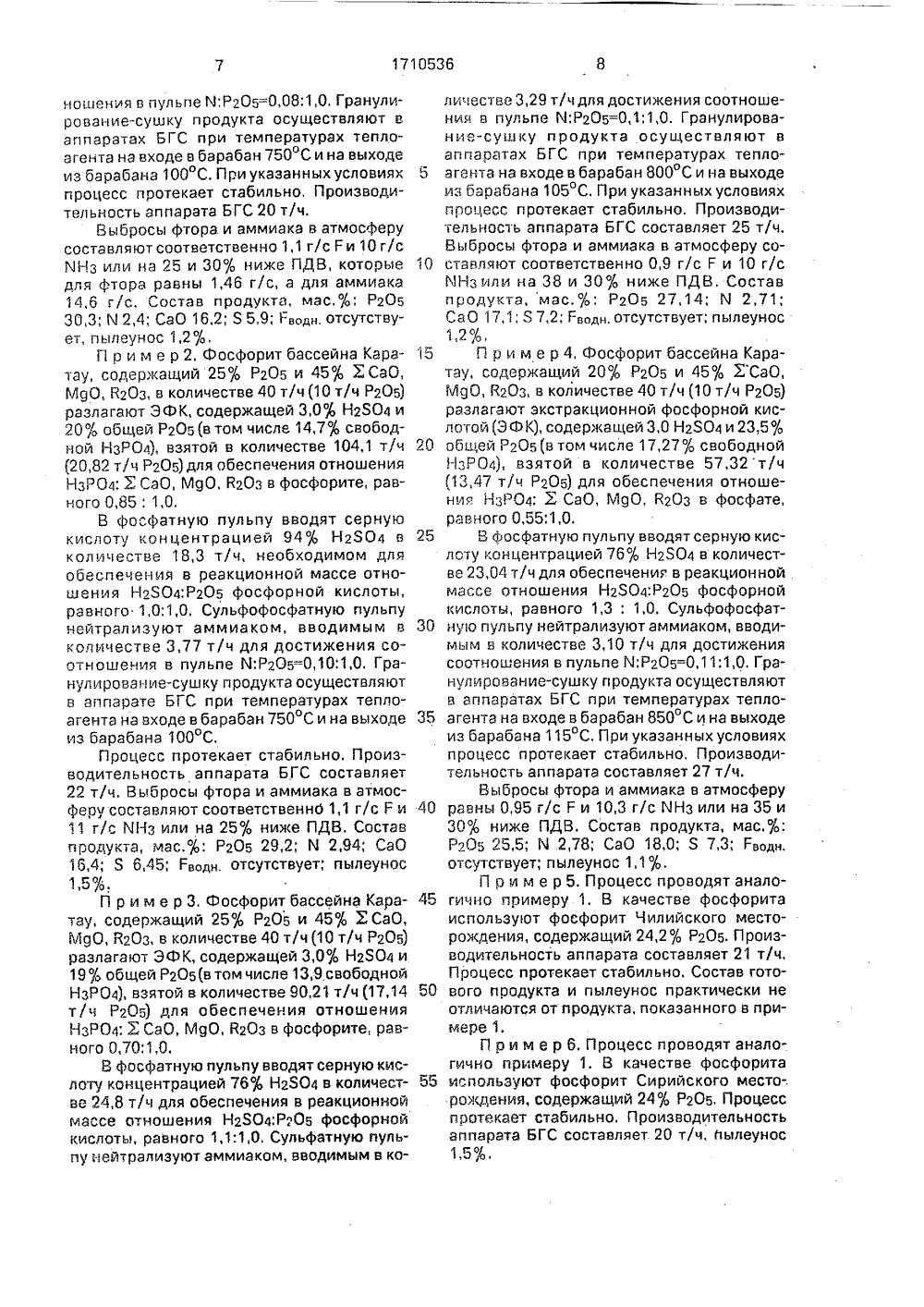

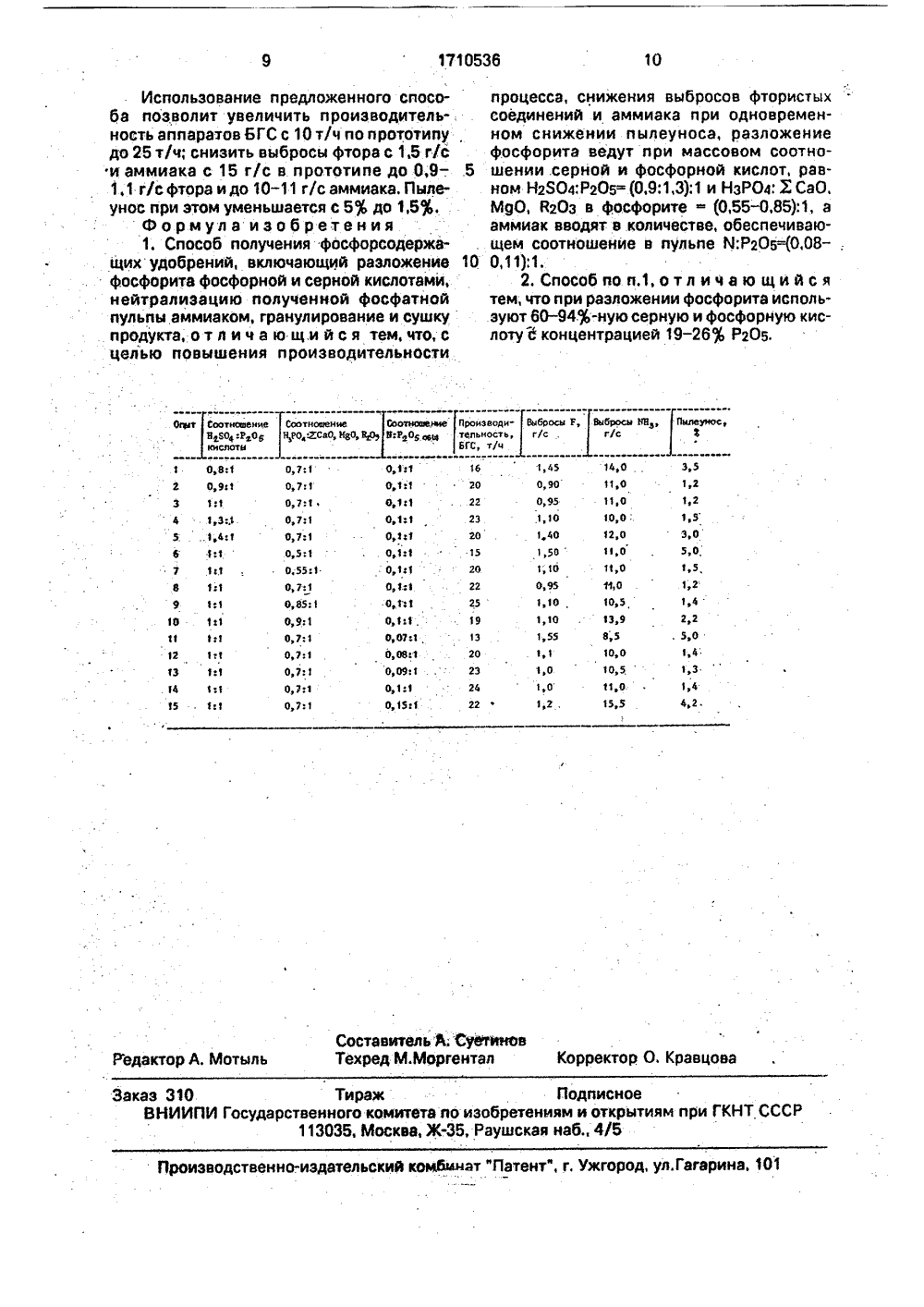

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКРЕСПУБЛИК 19) (11) Ь 11 04 5 ТЕНИЯ Е ИЗО ПИС ИДЕТЕЛ ЬСТВУ АВТОРСКОМ(71) Научно-исследовательский институт по удобрениям и инсектофунгицидам им.проф Я.В.Самойлова(56) Авторское свидетельство СССР М 857087, кл. С 05 В 11/04, 1981.Технологический регламент ЬЬ 5126 производства двойного суперфосфата для Балаковского химического завода, утвержденный Минудобрений, 1980.Авторское свидетельство СССР М 1017697, кл, С 05 В 11/04, 1983.(54) СПОСОБ ПОЛУЧЕНИЯ ФОСФОРСОДЕРЖАЩИХ УДОБРЕНИЙ(57) Изобретение относится к производству минеральных удобрений типа аммофосфата ф етение относится к про ных удобрений типа амм ммофосфата из бедных чных месторождений. тен способ получения о удобрения, включаю осфоритов экстрак й кислотой (ЭФК), пол го концентрата, конц 20 Б с последующим гра кой продукта в аппарат таток этого способа - -грануляционного обор я наличием в шихте с й кислоты. ает ) в кте ди- что фос- сти осиеи он- оты ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИПРИ ГКНТ СССР Изобр минераль, Извес держащег жение ф фосфорно апатитово 29-31% Р ни ем-суш Недос сушильно выэванна фосфорноизводству офосфата фосфори- фосфорсощий разлоционной ученной изентрацией нулировае БГСЯкоррозия удоввния, вободной и сульфоаммофосфата из бедных фосфоритов различных месторождений. Цель изобретения - повышение производительности процесса, снижение выбросов фтористых соединений и аммиака при одновременном снижении пылеуноса, Фосфориты разлагают фосфорной кислотой, которую берут в количестве, обеспечивающем соотношение Н 2304:Р 2 ОБ фосфорной кислоты, равное 0,9-1,3:1,0 и НЗРО 4: Х СаО, М 90, ВгОз в фосфорите, равное 0,55 - 0,85:1,0. Полученную пульпу нейтрализуют аммиаком, который вводят в количестве, необходимом для достижения соотношения в пульпе й: Рг 05, равного 0,08-0,11:1,0. Концентрация кислоты (серной) 80-94% Н 2304, а фосфорной 19- 26% Р 205. Производительность процесса З 20 т/ч, Выбросы фтора 0,9-1,1 г/с, аммиака 10-11 г/с. Пылеунос при этом уменьшается .до 1,5%. 1 э.и. ф-лы, 1 табл.В Процесс характеризуется значитным неорганизованным выбросом фторокружающую среду, который превышпредельно допустимые выбросы (ПДВ2-5 раз, Кроме того, в готовом продостается 30-50% водорастворимых соенений фтора от общего его количества,ухудшает экологию у потребителя.Известен также способ полученияфорсодержащего удобрения, в частнодвойного суперфосфата, согласно котому фосфорит разлагают неупаренной ффорной кислотой (ЭФК) концентрац29 - 31%, полученной из апатитовогоцентрата, в присутствии серной кислпри массовых отношениях НзР 04 . ХСаО, М 90, йгОз в фосфате, равном (2,8-2,9); 1,0 и Нг 304:Рг 05 фосфорной кислоты, равном (0,05 - 0,09):1,0, фосфатную пульпу, содержащую 12 - 14% свободной фосфорной кислоты, гранулируют и сушат в аппарате БГС, после которого продукт содержит 5-7 свободной Рг 05, которую нейтрализуют на отдельной стадии, пропуская аммиак через кислый гранулированный продукт 21.Недостатки способа - коррозия оборудования и загрязнение воздуха вредными соединениями фтора. Неорганизованный выброс Фтора в атмосферу достигает 2,0- 8,0 г/с, что в 1,4-5,5 раз превышает ПДВ. В продукте 50 - 60 оФтора от введенного в процесс находится в водорастворимой форме, что отрицательно влияет на экологическую обстановку,В связи с наличием в гранулированной шихте свободной фосфорной кислоты увеличиваются адгезионные свойства материала, что приводит к залипанию сушильно-грануляционного оборудования и снижению его производительности,Наиболее близким к предлагаемому является способ получения фосфорсодержащего удобрения, включающий разложение фосфорита фосфорной кислотой в присутствии серной кислоты с нейтрализацией аммиаком кислой фосфатной пульпы, гранулированием-сушкой продукта (3.Согласно этому фосфорит разлагают фосфорной кислотой концентрацией 20% Рг 05 в присутствии серной кислоты при весовом соотношении Нг 304: Рг 05 фосфорной кислоты, равном (0,1 - 0,5): 1,0 и весовом соотношении НзР 04 к сумме СаО, М 90, ВгОз.в фосфорите, равном (0,9 - 2,2): 1,0, а полученную пульпу нейтрализуют аммиаком перед гранулированием-сушкой продукта до достижения соотношения азота к Рг 05 в фосфатной пульпе, равного (0,12- 0,21): 1,0. Аммонизированную пульпу гранулируют и сушат в аппаратах типа БГС и Р КСГ.Производительность аппарата БГС 9 - 10 т/ч. Выбросы фтора и аммиака в атмосферу составляют соответственно 1,3-1,5 г/с Р и 14-15 г/с аммиака, Гранулометрический состав продукта, выходящего из гранулятора-сушилки 1-4 мм 75-920 , пылеунос 5 о .Недостатки способа состоят в низкой производительности грануляционно-сушильного оборудования, высоких (на уровне предельно допустимых выбросах фтористых соединений и аммиака, наличии большого пылеуноса из гранулятора,Цель изобретения - повышение производительности процесса, снижение выбросов фтористых соединений и аммиака приодновременном снижении пылеуноса,Цель достигается тем, что согласноспособу, включающему разложение фос 5 фаритов фосфорной и серной кислотами,нейтрализацию аммиаком кислой фосфатной пульпы, гранулирование и сушку продукта, разложение фосфорита ведутнормой кислот, обеспечивающей отноше 10 ние Нг 304:Рг 05 фосфорной кислоты, равное(0,9-1;3): 1,0 НзР 04: Х СаО, М 90, йгОз вфосфорите, равное (0,55-0,85).; 1,0, а аммиак вводят в количестве, необходимомдля достижения соотношения в пульпе15 й:Рг 05 = (0,08-0,11): 1,0. Концентрациюсерной кислоты берут в пределах 60-94Нг 304, а концейтрацию НзР 04 в пределах19 - 26% РгОбСущность изобретения заключается в20 следующем.При разложении фосфорита фосфорнойи серной кислотами определяющими факторами процесса являются соотношениймежду Фосфоритом, фосфорной и серной25 кислотами, а также аммиаком, Изменениемассовых долей указанных реагентов влияет на производительность основного технологического оборудования, образованиеразличных фтористых соединений, выделе 30 ние фтора и аммиака в газовую фазу, пылеунос из гранулятора-сушилки,При ведении процесса в указанных соотношениях реагентов (фосфорита, фосфор. ной и серной кислот, аммиака) в сравнениис прототипом наблюдается увеличение производительности основного технологического оборудования, практически отсутствует выделение фтора и аммиака в газовую 40 фазу, происходит образование водорастворимых соединений фтора, уменьшаются выбрось пыли в окружающую среду. Изменение массовых долей одного иэ реагентов не приводит к достижению цели изобрете ния.Полнота разложения фосфоритов в.ЭФК и возможность дальнейшей переработки фосфатных пульп в готовый продукт50 зависят от качества кислоты, ее концентрации и от соотношения между реагентами.Теоретически невозможно рассчитать норму кислоты, необходимую для разложенияопределенного количества фосфорита, Экс 55 периментально установлено, что в 1 т Рг 05.ЭФК, полученной из фосфорита Каратау,максимально разлагается только 0,093 тРг 05 этого же Фосфорита (при стехиометрической норме 0,26 т Рг 05 из фосфорита на1 т Рг 05 из ЭФК),1710536 5 10 15 20 25 30 35 50 55 Увеличение концентрации ЭФК с 19 до26% Р 205 приводит к незначительномувозрастанию доли фосфорита; растворяю-,щегося в кислоте - с 0,093 до 0,1 т Р 205фосфорита на 1 т Р 205 из ЭФК. Введение впроцесс серной кислоты увеличивает растворимость фосфорита в фосфорной кислоте, однако норму серной кислоты рассчитатьнельзя. Если серную кислоту вводить в процесс в количестве, обеспечивающем связывание всего кальция в сульфат кальция, тотакую пульпу аммонизировать нельзя из-закристаллизации,Целесообразность выбранных соотношений компонентов процесса проиллюстрирована в таблице.Вопросы улучшения экологии производств фосфорсодержащих удобрений засчет снижения абсолютных величин выбросов в атмосферу фтористых соединений, аммиака и пыли являются чрезвычайноактуальными.Предлагаемый способ позволяет достичь уровня предельно допустимых выбро-,сов (ПДВ), которые для фтора составляют1,46 г/с, аммиака 14,6 г/с. Унос пыли избарабанного гранулятора-сушилки (БГС) составляет 5%, Абсолютные значения выбросов вредных веществ в год в соответствии сПДВ составляют; по фтору 35,3 т/год, поаммиаку 353 т/год. Приведенные величины соответствуют мощности производства131 тыс.т. Р 205 в год. При увеличении производительности процесса в условиях технологии прототипа абсолютные выбросы пофтору, аммиаку и пыли превысят ПДВ загод, так как удельные выбросы останутсябез изменения, Поэтому достигнутые в прототипе результаты не могут удовлетворитьпредъявляемым требованиям при интенсификации производства аммофосфата. Необходимо менять технологию и, в частности,соотношения между реагентами, которыеопределяют существо процесса. Увеличение отношения Н 2304: Р 205 более 0,5 нежелательно в связи с возрастанием водной формы Р 205 в готовом продукте. Но это справедливо для конкретных соотношений между реагентами, Так в прототипе на 100 мас.ч, ЭФК вводится 15,0-35 мас.ч фосфорита, а в предлагаемом способе (см.примеры) на 100 мас,ч, ЭФК 38,5- 70,0 мас,ч, фосфорита, При указанных соотношениях между ЭФК и фосфоритом в предлагаемом способе увеличение нормы серной кислоты (н 230 а: Р 205) свыше.0,5. не приведет к возрастанию водной формы Р 205 выше уровня, полученного в прототипе. Отношение реагентов ЭФК, серной кислоты и аммиака взаимосвязаны. Осуществить процесс по стехиометрическим нормам не возможно ввиду загустевания реакционной массы и крайне низких коэффициентов разложения фосфатного сырья, Поэтому заключение о том, что при соотношении НзРОа: Х СаО, МдО, В 20 з менее 0,9 происходит падение водной и усвояемой форм Р 205 и резко ухудшаются условия грануляции продукта, относится только к выбранным условиям прототипа.В таблице показано, что отношение И;Р 205 в фосфатной пульпе наряду с другими указанными в формуле соотношениями оказывает равнозначной влияние на цель изобретения. Так при постоянных отношениях Н 230 а:Р 205 фосфорной кислоты и НзРОа: Х СаО, МдО, В 20 э, равных соответственно 1:1 и 0,7;1, в зависимости от соотнощения азота (аммиака) к содержанию Р 205 в фосфатной пульпе меняются состав и свойства аммонизированной пульпы, которые определяют способность дальнейшей ее переработки в гранулированный продукт и количество выбросов вредных веществ в атмосферу. При отношении й:Р 205=0,1;1,0 производительность аппарата БГС составляет 22 т/ч или в 2,2 раза выше, чем в прототипе, а выбросы фтора и аммиака на 20-30% ниже прототипа, что составляет соответственно 0,95 и 11,0 г/с. При этом пылеунос иэ БГС снижается в 3 раза и составляет 1,2%. Увеличение соотношения И;Р 205 до 0,15 при сохранении остальных параметров процесса приводит к увеличению температуры реакционной массы и изменению солевого состава пульпы, что негативно сказывается на выброс вредных веществ, Выделение фтора в газовую фазу увеличивается до 1,2 г/с, а аммиака до 15,5 г/с. Количество пыли возрастает с 1,2 до 4,2%,П р и м е р 1. Фосфорит бассейна Каратау, содержащий 25% Р 205 и 45% Х СаО,МдО, В 20 з, в количестве 40 т/ч (10 т/ч Р 205) разлагают экстракционной фосфорной киС- лотой (ЭФК), содержащей 4,0% Н 250 а и 26 общей Р 205 (в том числе 19,11% свободной НэРОа), взятой в количестве 80,1 т/ч(20,82 т/ч Р 205) для обеспечения отношения НэРОа: Х СаО, МдО, В 20 з в фосфорите, равного 0,85:1,0.В фосфатную пульпу вводят серную кислоту концентрацией 60% Н 2 ЯОа в количестве 25,72 т/ч для.обеспечения в реакционной массе отношения н 250 а:Р 205 фосфорной кислоты, равного 0.9:1,0, Сульфофосфатную пульпу нейтрализуют аммиаком, вводимым в количестве 2,99 т/ч для достижения соотношения в пульпе М:Р 205=0,08:1,0, Гранулирование-сушку продукта осуществляют в аппаратах БГС при температурах тепло- агента на входе в барабан 750 С и на выходе из барабана 100 С. При указанных условиях процесс протекает стабильно, Производительность аппарата БГС 20 т/ч.Выбросы фтора и аммиака в атмосферу составляют соответственно 1,1 г/с Р и 10 г/с МНЗ или на 25 и 30/О ниже ПДВ, которые для фтора равны 1,46 г/с, а для аммиака 14,6 г/с. Состав продукта, мас /о Р 205 30,3; К 2,4; СаО 16,2; Я 5,9: Рводн. отсутствует, пылеунос 1,2%,П р и м е р 2, Фосфорит бассейна Каратау, содержащий 250 Р 205 и 45% ХСаО, М 90, В 20 з, в количестве 40 т/ч (1 О т/ч Р 205) разлагают ЭФК, содержащей 3,00 Н 2 Я 04 и 20 Общей Р 205 (в том числе 14,7% свободной НзР 04), взятой в количестве 104,1 т/ч (20,82 т/ч Р 205) для обеспечения отношения НзР 04: Х СаО, М 90, В 20 з в Фосфорите, равного 0,85 , 1,0.В фосфатную пульпу вводят серную кислоту концентрацией 94% Н 2 Я 04 в количестве 18,3 т/ч, необходимом для обеспечения в реакционной массе отношения н 2 ЯО 4;Р 205 Фосфорной кислоты, равного 1,0;1,0. Сульфофосфатную пульпу нейтрализуют аммиаком, вводимым в количестве 3,77 т/ч для достижения соОтношения в пульпе Й:Р 205=-0,10:1,0. Гранулирование-сушку продукта осуществляют в аппарате БГС при температурах тепло- агента на входе в барабан 750 С и на выходе из барабана 100 С.Процесс протекает стабильно. Производительность аппарата БГС составляет 22 т/ч. Выбросы фтора и аммиака в атмосФеру составляют соответственно 1,1 г/с Р и 11 г/с ИНз или на 25/ ниже ПДВ, Состав продукта, мас,0 : Р 205 29,2; й 2,94; СаО 16,4; Я 6,45: Еводн. отсутствует; пылеунос 1,5 /О.П р и м е р 3, Фосфорит бассейна Каратау, содержащий 250 Р 205 и 450 ХСаО, М 90, В 20 з, в количестве 40 т/ч(10 т/ч Р 205) разлагают ЭФК, содержащей 3,0% Н 2 ЯО 4 и 19% общей Р 205(в том числе 13,9 свободной НзР 04), взятой в количестве 90,21 т/ч (17,14 т/ч Р 205) для обеспечения отношения НзР 04: Х СаО, М 90, Й 2 ОЗ в Фосфорите, равного 0,70:1,0.В фосфатную пульпу вводят серную кислоту концентрацией 76% Н 2 ЯО 4 в количестве 24,8 т/ч для обеспечения в реакционной массе отношения Н 2 ЯО 4;Р 205 фосфорной кислоты, равного 1,1:1,0. Сульфатную пульпу нейтрализуют аммиаком, вводимым в копичестве 3,29 т/ч для достижения соотношения в пульпе К:Р 205=0,1;1,0. Гранулирование-сушку продукта осуществляют ваппаратах БГС при температурах теппо 5 агента на входе в барабан 800 С и на выходеиз барабана 105 С, При указанных условияхпроцесс протекает стабильно, Производительность аппарата БГС составляет 25 т/ч,Выбросы фтора и аммиака в атмосферу со 10 ставляют соответственно 0,9 г/с Г и 10 г/сННЗ ипи на 38 и 30% ниже ПДВ. Составпродукта, маС,% Р 205 27,14, й 2,71;СаО 17,1, Я 7 2, Гводн, отсутствует; пылеунос1,2 "/О,15 П р и м е р 4, Фосфорит бассейна Каратау, содержащий 20/О Р 205 и 45% ХСаО,М 90, В 2 ОЗ, в количестве 40 т/ч (10 т/ч Р 205)разлагают экстракционной Фосфорной кислотой(ЭФК), содержащей 3,0 Н 2 Я 04 и 23,5%20 общ й Р 205(в том числе 17,27% свободнойНзР 04), взятой в количестве 57,32 т/ч(13,47 т/ч Р 205) для обеспечения отношения НзР 04: Х СаО, М 90, К 20 з в фосфате,равного 0,55:1,0.25 В фосфатную пульпу вводят серную кислоту концентрацией 76/О Н 2 Я 04 в количестве 23,04 т/ч для обеспечени в реакционноймассе отношения Н 2 Я 04:Р 205 Фосфорнойкислоты, равного 1,3: 1,0, Сульфофосфат 30 ную пульпу нейтрализуют аммиаком, вводимым в количестве 3,10 т/ч дпя достижениясоотношения В пульпе К;Р 205=0,11:1,0, Гранупирование-сушку продукта осуществляютв аппаратах БГС при температурах теппо 35 агента на входе в барабан 850 С и на выходеиз барабана 115 С. При указанных условияхпроцесс протекает стабильно, Производительность аппарата составляет 27 т/ч.Выбросы фтора и аммиака в атмосферу40 равны 0,95 г/с Р и 10,3 г/с МНз или на 35 и30% ниже ПДВ. Состав продукта, мас.0/О:Р 205 25,5; й 2,78; СаО 18,0; Я 7,3: Рводн,отсутствует; пылеунос 1,1%.П р и м е р 5, Процесс проводят анало 45 гично примеру 1. В качестве Фосфоритаиспользуот фосфорит Чилийского месторождения, содержащий 24,2% Р 205. Производительность аппарата составляет 21 т/ч,Процесс протекает стабильно. Состав гото 50 вого продукта и пылеунос практически неотличаются от продукта, показанного в примере 1,П р и м е р 6, Процесс проводят аналогично примеру 1. В качестве фосфорита55 используют фосфорит Сирийского место-.рождения, содержащий 240 Р 205, Процесспротекает стабильно, Производительностьаппарата БГС составляет 20 т/ч, йылеунос1,5%.1710536 процесса, снижения выбросов фтористых соединений и аммиака при одновременном снижении пылеуноса, разложение фосфорита ведут при массовом соотно шении серной и фосфорной кислот, равном Н 2804 Р 205 (0,91,3):1 и НЗР 04 Х СаО, М 90, 8203 в фосфорите (0,55-0,85):1, а аммиак вводят в количестве, обеспечиваю. щем соотношение в пульпе й:Р 2050,08- 10 0,11):1.2, Способ по п,1, о т л и ч а ю щ и й с ятем, что при разложении фосфорита используют 60-94-ную серную и фосфорную кислоту 4 концентрацией 19 - 26 Р 205. Использование предложенного способа позволит увеличить производительность аппаратов БГС с 10 т ч по прототипу до 25 т/ч; снизить выбросы фтора с 1,5 гаси аммиака с 15 г/с в прототипе до 0,9-.1,1 г/с фтора и до 10-11 г/с аммиака, Пылеунос при этом уменьшается с 5 до 1,Щ.Формула изобретения 1. Способ получения фосфорсодержащих удобрений, включающий разложение фосфорита фосфорной и серной кислотами, нейтрализацию полученной фосфатной пульпы аммиаком, гранулирование и сушку продукта, о т л и ч а ю щ.и й с я тем, что, с целью повышения производительности еОПыт СоотнсвениеВЕВОВ РеОввиолетыеещОоотноеение Ооотнсаенне Производи- Выбросы Р,Н РОДЯ.СаО КВО Ва 07 ВРВОВ евь тельность, г/сВГС т/ч Выбросы ВНз Пыленос г/с ь 16 20 гг 23 20 15 го 22 25 19 20 23 22 Составитель А Суе геовТехред М.Моргентал Корректор О. Кравцова Редактор А. Мотыль Заказ 310 Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж, Раушская наб,. 4/5 Производственно-.издательский комбмнат "Патент", г. Ужгород, ул. Гагарина. 101 1 0,8:12 0,913 111,3.5, 1,4:16 17 138 1 ф9 111 О 11 1112 13 1114 115 11 0,7:10,7:10,710,7:10,7 т0,510,55 10,7 ф 10,8510,910,710,710,7 з 10,7 з0,71 0,1 0,1: 01 1 0,1;1 0,1 О 1 т 1 011 0,т О, 11 О 0,07 т 1 О, 08:1 0,09:1 0,11 0,5:1. 1, 45 0,90 095 1,10 1 40 1501;10 0,95 110, 1,1 О 1,55 1,1 1,0 1,О 1,2,14,0 11,0 11,0 10,02,0 11,0 11,0О 10,5 13,9 8,5 10,0 10,5, 1,0 15,5 3,5 1,2 1,2 15 3,0 5,0 1,5, 2 1,42,2 5,0 1,4 1,3 1,4 4,2.

СмотретьЗаявка

4779494, 09.01.1990

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ПО УДОБРЕНИЯМ И ИНСЕКТОФУНГИЦИДАМ ИМ. ПРОФ. Я. В. САМОЙЛОВА

СУЕТИНОВ АЛЕКСАНДР АЛЕКСАНДРОВИЧ, СТАРОДУБЦЕВ ВИКТОР СТЕПАНОВИЧ, МИКАЕВ БОРИС ТИМОФЕЕВИЧ, МИХАЙЛИЧЕНКО АНАТОЛИЙ ИГНАТЬЕВИЧ, ЗОРИНА ГАЛИНА ГЛЕБОВНА

МПК / Метки

МПК: C05B 11/04

Метки: удобрений, фосфорсодержащих

Опубликовано: 07.02.1992

Код ссылки

<a href="https://patents.su/5-1710536-sposob-polucheniya-fosforsoderzhashhikh-udobrenijj.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения фосфорсодержащих удобрений</a>

Предыдущий патент: Способ получения азотно-фосфорного удобрения

Следующий патент: Способ получения фосфорного удобрения, содержащего бор

Случайный патент: Передвижная установка для проходки вертикальных выработок