Способ получения флотореагента для флотации фосфорсодержащих руд

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1564797

Авторы: Бавика, Герасимова, Задко, Заикина, Климкина, Кузнецова, Мазниченко, Островский, Поборцев, Правдин, Шувалова

Текст

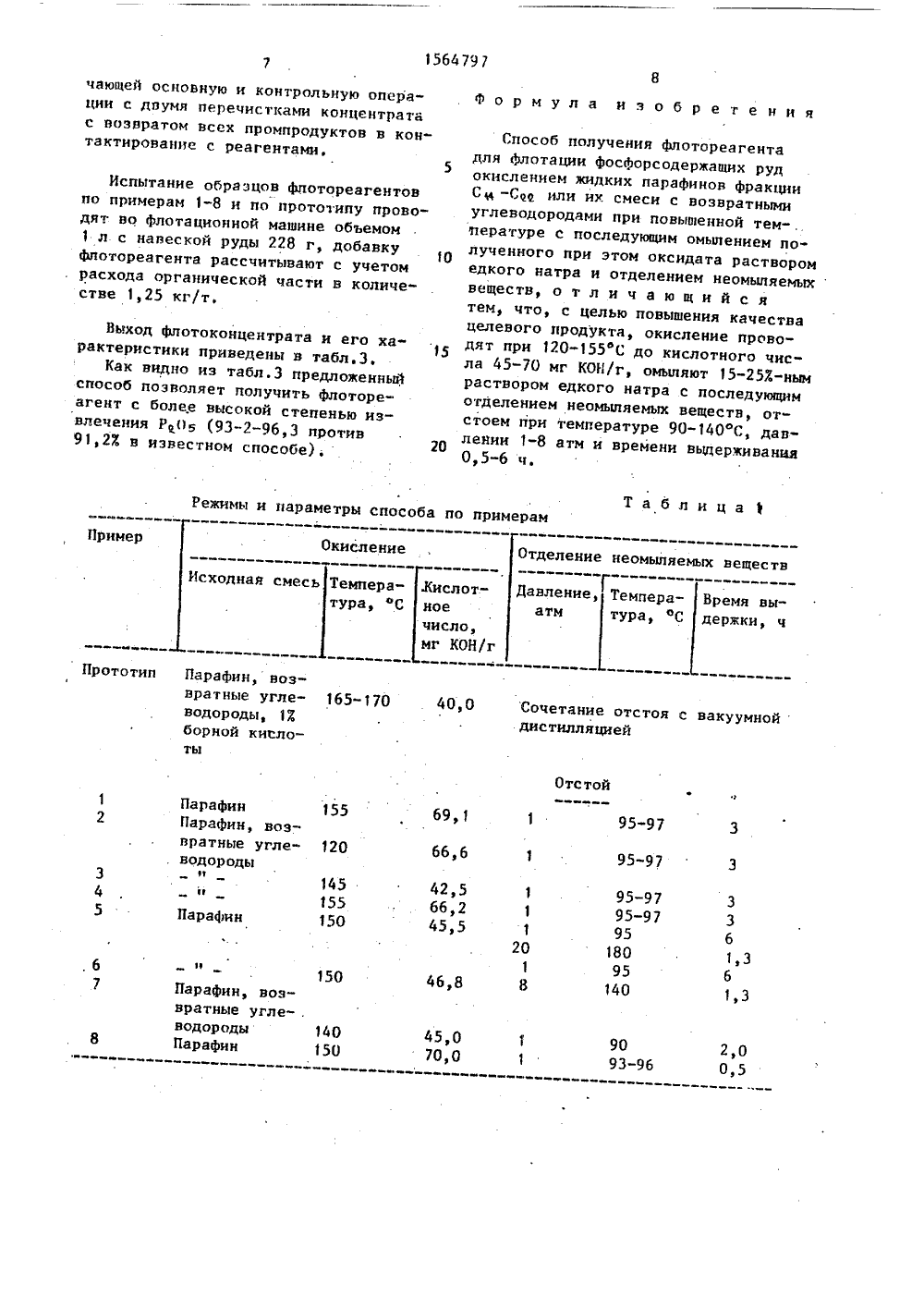

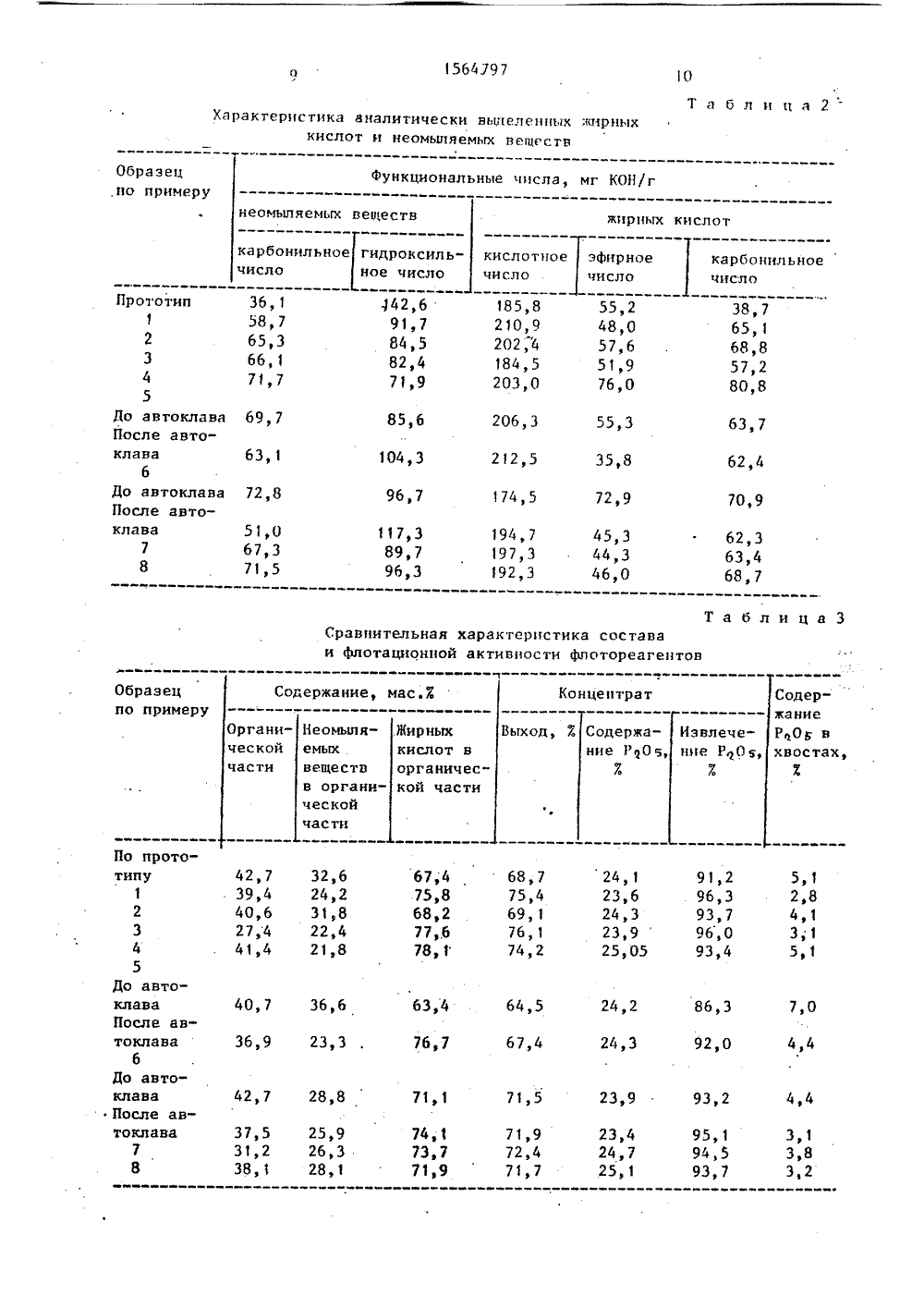

(56) Те водства прямого бекино, 29. ческий регламе произметодомв, Ше. 26-27 но х жирных спиртов ения углеводород с.б, 14, 18, 20 ысши окис1984 одолжают в течение прй 95-97 Изобретение касаеастности способа погента для флотацииуде ся кислот, вучения флотореосфорсодержащи ГОСУДАРСТВЕННЫЙ НОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТНРЦТИЯПРИ ПЮТ СССР(54) СПОСОБ ПОЛУЧЕНИЯ ФЛОТОРЕАГЕН ДЛЯ ФЛОТАЦИИ ФОСФОРСОДЕРЖАЩИХ РУД Целью изобретения является повышение качества целевого продукта.П р и м е р 1. В лабораторную окислительную колонну загружают 270,8 г жидкого парафина фракции Сы -Са, подвергают до 155 С и подают воздух в количестве 210 л кг/ч в течение 7.ч.Получают 265,0 г оксидата со следующими характеристиками, мг КОН/гфКислотное число 69;1Эфирное число 90,0.Карбонильное число 74,9Оксидат в количестве 260 г загружают в трехгорлую колбу, подогревают до 95 С и в течение 0,5 ч добавляют по каплям 136 мл 203-ного раствора едкого натра, после чего перемешива(57) Изобретение касается кислот, вчастности способов получения флотореагента для флотации фосфорсодержащихруд. Цель - повышение качества целевого продукта. Процесс ведут окислением жидких парафинов фракции Сц -Сили их смеси с возвратными углеводородами при 120-155 С до кислотногочисла 45-70 мг КОН/г. Полученный ок-.сидат омыляют 15-257-ным растворомедкого натра с последующим отделениемнеомыляемых веществ отстоем при 90- ":1400 С, 1-8 атм и времени выдерживания 0,5-6 ч. Способ позволяет получать флотореагент, имеющий степеньизвлечения РОз 93,2-96,37 против91,27 визвестном способе. 3 табл 19 1,5 ч.Омыленный продукт в горячем состоянии переносят в делительную воронку,в которой при 95-97 С в течение 3 чосуществляют отстой неомыляемых ве- ффществ. 4 ьОтстоявшиеся "нулевые" неомыляемые а )(верхний слой) в количестве 152,0 гв смеси со свежим парафином направля-,ют на следующее окисление,Неомыляемые вещества характеризуются следующими показателями:Карбонильное число 69,8 мг КОН/гГидроксильное число 33,5 мг КОН/г ффСодержание глево ааЬдородов 48 мас.йНижний слой, представляющий собойводный раствор мыл жирных кйслот исолюбилизированных неомыляемых веществ (неомыляемые), является фло56479740,6 мас.Ж35 торсяг ецтол 1 и характеризуется следующими нохяэя гелями: содержание органической части 39,4 мас.%, неомыляемых вепгеств в органической части 24,2 мас,%5 и жцрцьгх кислот н органической части 75,8 лас.%.П р и м е р 2. В лабораторную окислительную колонну загружают 102,5 г жидкого парафина фракции Си "С дд и 45,7 г возвратных углеводородов (со" отношецие 3;1), подогревают до 120 С й подают воздух в количестне 210 л/кг.ч в течение 16 ч.Получают 44 г.оксидата со следу" ющилги характеристиками, мг КОН/г:Кисло гное число бббЭФирное число 78,9Карбонильное число 80,0Оксидат в количестве 125 г загружают н колбу для олгьцтения. Условия омылеция и отстоя, как в примере 1. Дпя омыпеция берут 76 г раствора едкого натра.После отстоя получают 48,4 г не омьгпяемьгх со следующими характеристиками;Карбонильное число 63,7 мг КОН/гГидроксцльцое число 51,0 мг КОН/гСодержание углево 30дородов 48,5 мас.%Флотореагента 152,7 гСодержание органической части нофлотореагецтеСодержание неомыляемыхв органической части 31,8 мас.%Содержание жирныхкислот 68,2 мас.%П р и м е р 3. В лабораторнуюокислительную колонну загружают 120,0 г жидкого парафина фракции С и -С к и 30,5 г неомыляемых веществ примера 2,(соотношение 4:1), подвергают до45 С и подают воздух в количестве 210 л/кг ч в течеггие 7 ч.Получают 145 г оксидата со следующими характеристиками, мг КОН/г:Кислотное число 42,5Эфирное число 67,150Карбонильное число 73,2Оксидат в количестве 130 г эагру"жают в колбу для омыпения, подогрева"ют до 95 С и в течение 0,5 ч добавляют по каплям 74,2 г 15%-ного раст,вора едкого натра, после чего продолжают перемешивание при 95-97 Св течение 1,5 ч. После отстоя в условиях примераполучают 65,3 г цеомыляемьгх (кдрбонильцое число 57,6 мг КОН/г; гидро" ксильцое 52,4 мг КОН/г) и 38 г флотореагента (органическая часть 27,5% с содержанием цеомыпяемых веществ 21,7 мас.% и жирных кислот 783 мас.%).П р и м е р 4, В лабораторную окислительную колонну загружают 66 г снежего парафина фракции С, -Се и 83 г возвратных углеводородов (соотношение 2:1), подогревают до 55 фС, подают воздух н количестве 210 л кг/ч и в течение 6 ч ведут окисление,Получают 244 г оксидата со следующими показателями, мг КОН/г:Кислотное число 66,2Эфирное число 68,9Карбонильное число 70,5Оксидат в количестне 230 г загру" жают в колбу для омыления и в условиях, аналогичных примеру 1, омьгпяют 91,9 мл 20%-ного раствора едкого нат. - ра.После отстоя получают 76 г неомыляемых и 24 1 г флотореагента.Функциональные числа цеомыпяемьгх веществ, мг КОН/г:Карбонильцое число 70,4Гидроксильное число 46,5Характеристика флотореагента: содержание органической части 41,4 мас.Ж, неомыляемыхв органической части 21,8 мас.% и жирных кислот в органической части 78,2 мас.%.П р и м е р 5 (сравнительцый). В опытный реактор загружают 120 кг жидкого парафина, подают атмосферный воздух в количестве 29 лкг/ч, подогревают до 150 С, окисление продолжают 4 ч.Получают 118,5 кг оксидата со следующими характерис гиками, мг КОП/г;Кислотное число 45,5Эфирное число 69,Карбоцильное число 70,2Полученный оксидат в количестве 118 кг перегружают в реактор с мешалкой и обогревающей рубашкой, нагревают до 95 С и при перемешивании порциями добавляют 43,9 кг 20%-ного ра" створа едкого натра, после этого перемешиванце при 90-95 С продолжают в течение 1,5 ч.После отстои полученного продукта при 95 С в течение 6 ч выгружают116,9 кг раствора мьггта (цижний слой),имеющего следующие характеристики:содержание органической части 40,7 мас.7., неомыляемых веществ в ор" ганической части 36,6 мас,Х и жирных кислот в органической части 68,4 мас.Х90 кг полученного раствора мыла со скоростью 75 л/ч подают в автоклав непрерывного действия объемом 100 л, где происходит дополнительное отделение неомыляемых веществ при тем- пературе 180 С и давлении 20 атм.Получают 87,3 кг мыла, имеющего следующие характеристики: содержание органической части 36,9 мас.Ж, неомыляемых веществ в органической части 23,3 мас.Х и. жирных кислот в органической части 76,7 мас,Х.П р и м е р 6. В опытный реактор загружают 120 кг жидкого парафина. Условия окиспения, как в примере 5.Получают 116 кг оксидата со следующими характеристиками, мг КНО/г:Кислотное число 46,8Эфирное число 53,1Карбонильное число 72,5Оксидат в количестве 100 кг переносят в реактор с мешалкой и омыляют, как в примере 5. Расход 257"ного раствора едкого натра 34,4 кг;По окончании перемешивания продукт отстаивают в течение 6 ч, после чего выгружают нижний слой в количестве 90 кг, представляющий собой раствор мыпа со следующими показателями; содержание органической части 42,7 мас.У., неомыпяемыхв органической части 28,8 мас.Х и жирных кислот в органической части 71,2 мас.Х.Полученный раствор мыла подвергают автоклавированию при 140"С (другие условия аналогичны примеру 5).Получают 86,9 кг флотореагента со следующими характеристиками: содержание органической части 37,5 мас.Ж, неомыпяемыхв органичечкой части 25,9 мас,7 и жирных кислот в органической части 74, 1.П р и м е р 7. В лабораторную . окислительную колонну загружают 160,0 г жидкого парафина фракции С.ц-Сею. и 40,6 г возвратных углеводородов, ,подогревают до 140 фС и подают воздух в количестве 210 л/кг ч в течение 7,5 ч.Получают 193 г оксидата со следующими характеристиками, мг КОН/г;Кислотное число 45,0Эфирное число 71, 1Карбонильное число 78,3 Оксилат в количестве 173 г загру":жают в колбу для омыления; подогревают до 90 С и в течение 0,5 ч до"бавляют по каплям 98,9 г 153"ногораствора едкого натра, после чегопродолжают перемешивание при 90-95 Св течение 1,5 ч.Горячую омыленную массу переносят10 в делительную воронку, где при 90 Св течение 2 ч осуществляют отделениенеомыляемых веществ.После отстоя получают 121,0 г неомыпяемых веществ (карбонильное чис 15 ло 55,3 мг КОН/г, гидроксилькое,53,8 мг КОН/г) и 149 г флотореагента (органическая часть 31,2 мас.Хс содержанием неомыляемых веществ26,3 мас.l, жирных кислот 73,7 мас.Х)20 П р и м е р 8. В лабораторнуюокислительную колонку загружают 249 гжидкого парафина, подогревают до 150 Си подают воздух в количестве 210 л/кг чв течение 9 ч,25 Получают 243 г оксидата со следующими показателями, мг КОН/г:Кислотное число 70,0Эфирное число 81,5Карбонильное число 74,3Оксидат в количестве 229 г загружают в колбу для омыления и в условиях, аналогичных опыту 1, омьаяют96,8 мп 203-ного раствора едкого натра.Отделение неомыпяемых веществ проводят в делительной воронке при 9396 С в течение 0,5 ч.После отстоя получают 139 г неомыпяеыых веществ и 207 г флоторе 40 агентаФункциональные числа неомыляемыхвеществ, мг КОН/г:Карбонильное 71,2Гидроксильное 49,345 Характеристика флотореагента: со"держание органической части 38, 1 масХ,неомыпяемыхв органической части28, 1 мас.Х и жирных кислот в органической части 71,9 мас.Ж.Режимы и параметры способа по примерам 1-8 приведены в табл.1.В табл.2 приведены характеристИкицелевых продуктов.флотационную активность всех об 55 разцов изучают по следующей методике.П р и м е р 9. Флотируют измельченную до крупности О, 1 мм .мытую фос. форитную руду, содержащую 18, 13 РОФ., Флотацию осуществляют по схеме, вклю156479 1 20 Таблица Режимы и параметры способа по примерам Пример Окисление Время вы" держкн, ч Давление, атм Температура, фС ислотоеисло,г КОН/г Прототип 40,0 Отстой 69,1 95-9795-97 Парафин Парафин, возвратные углеводороды11 120 66,6 3361,361,3 3 4 5 145 155 150 42,5 66,2 45,5 1 1 1 201 8 95"97 95-97 95 180 95 140Парафин 150 46,8 Парафин, возвратные углеводородыПарафин 140 150 45,0 70,0 9093-96 2,0 0,5 чающей основную и контрольную операции с двумя перечистками концентрата с возвратом всех промпродуктов в контактирование с реагентами.5 Испытание образцов фпотореагентов по примерам 1-8 и по прототипу проводят во флотационной машине объемом 1 л с навеской руды 228 г, добавку флотореагента рассчитывают с учетом расхода органической части в количестве 1,25 кг/т. Выход флотоконцентрата и его ха" рактернстикн приведены в табл.З.Как видно из табл.З предложенный способ позволяет получить флотореагент с более высокой степенью извлечения РОз (93-2-96,3 против 91,23 в известном способе). 1 сходная смесь Температура, СПарафин, возвратные угле-170 водороды, 12борной кисло- ты Формула изобре гения Способ получения флотореагента для флотации фосфорсодержащих руд окислением жидких парафинов фракции С -Сд или их смеси с возвратными углеводородами при повышенной тем-. пературе с последующим омыпением полученного при этом оксидата раствором едкого натра и отделением неомыляемых веществ, о т л и ч а ю щ и й с я тем, что, с целью повышения качества целевого продукта, окисление проводят при 120-155 С до кислотного числа 45-70 мг КОН/г, омыляют 15-257.-ным раствором едкого натра с последующим отделением неомыляемых веществ, отстоем при температуре 90-140 С, давлении 1-8 атм и времени выдерживанил 0,5-6 ч. Отделение неомыпяемых веществ Сочетание отстоя с вакуумнойдистилляцией,по примеру неомыпяемых веществ жирных кислот эфирноечисло карбо пил ьноечисло кислотноечисло 55,2 48,0 57,6 51,9 76,0 38,7 65,68,8 57,2 80,8 Прототип12345До автоклава После авто 36,1 58,7 65,3 66,1 71,7.142,6 91,7 84,5 82,4 71,9 185,8 210,9 202,4 184, 5 203,0 69,7 85,6 20 б,Э 55,3 63,7 104,3 63,1 212,5 174,5 35,8 62,4 клава6 До автоклава После автоклава7 8 72,8 96,7 72,9 70,9 51,0 67,3 71,5 117,3 89,7 96,3 194, 7 197,3 192,3 45,3 44,3 46,0 62,3 63,4 68,7 Таблица 3 СодержаниеР Ов в хвостах,Е Образецпо примеру Содержание, мас.7. Концентрат Выход, 7 Содержа" Извлечение Р О , ние РО ,7. 7 жирныхкислот в Неомьшяемыхвеществ Органи- ческой органической части части в органической части 24,1 23,6 24,3 23,9 25,05 5,1 2,8 4,1 3,1 5,1 91,2 96,3 93,7 96,0 93,4 67,4 У 5,8 68,2 77,.6 78,68,7 75,4 69, 1 76,1 4,2 42)7 32,6 39,4 24,2 40,6 31,8 27,4 22,4 41,4 21,8 63,4 7,0 86,3 64,5 24,2 40,7 36,6 36,9 23,3 4,4 76,7 92,0 24,3 67,4 71,5 4,4 23,9 93,2 42,У 28,8 71 ф 74, 73,7 71,9 3,1 3,8 3,2 23,4 24,7 25,1 95,1 94,5 93,7 71,9 72,4 71,7 37,5 25,9 31,2 26,3 38, 28,По прототипу12345До автоклаваПосле автоклава6До автоклаваПосле автоклава7.8 Характеристика аналитически выпеленных жирных кислот и неомыляемых веществ Функциональные числа, мг КОН/г карбонильное гидроксильчисло ное число Сравнительная характеристика составаи флотационной активности флотореагентов

СмотретьЗаявка

4477604, 01.06.1988

ПРЕДПРИЯТИЕ ПЯ А-1785, ГОСУДАРСТВЕННЫЙ ИНСТИТУТ ГОРНОХИМИЧЕСКОГО СЫРЬЯ

ОСТРОВСКИЙ М. К, ПОБОРЦЕВ Э. П, ПРАВДИН В. Г, МАЗНИЧЕНКО Н. И, ЗАИКИНА А. И, КУЗНЕЦОВА Г. Г, ЗАДКО Н. И, ШУВАЛОВА Т. П, БАВИКА А. В, ГЕРАСИМОВА Е. Н, КЛИМКИНА Т. И

МПК / Метки

МПК: B01D 1/02

Метки: руд, флотации, флотореагента, фосфорсодержащих

Опубликовано: 15.10.1992

Код ссылки

<a href="https://patents.su/5-1564797-sposob-polucheniya-flotoreagenta-dlya-flotacii-fosforsoderzhashhikh-rud.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения флотореагента для флотации фосфорсодержащих руд</a>

Предыдущий патент: Способ определения приращения скорости распространения акустических волн

Следующий патент: Эмульгатор для буровых растворов на углеводородной основе

Случайный патент: Способ электрического каротажа