Способ определения деформационных свойств междукамерных целиков методом моделирования и устройство для его осуществления

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1270330

Авторы: Кубланов, Радзивиллович, Романов, Симонов

Текст

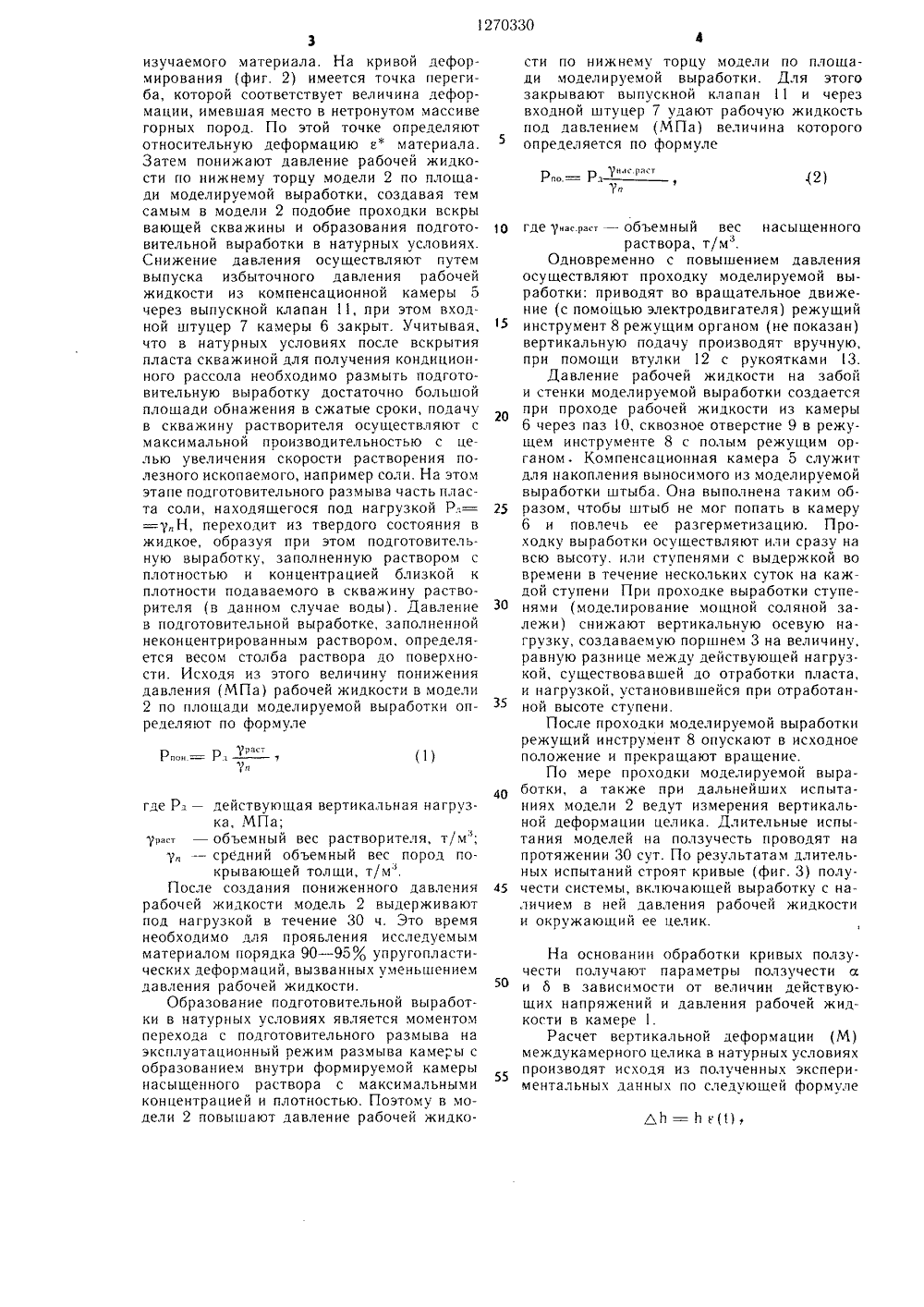

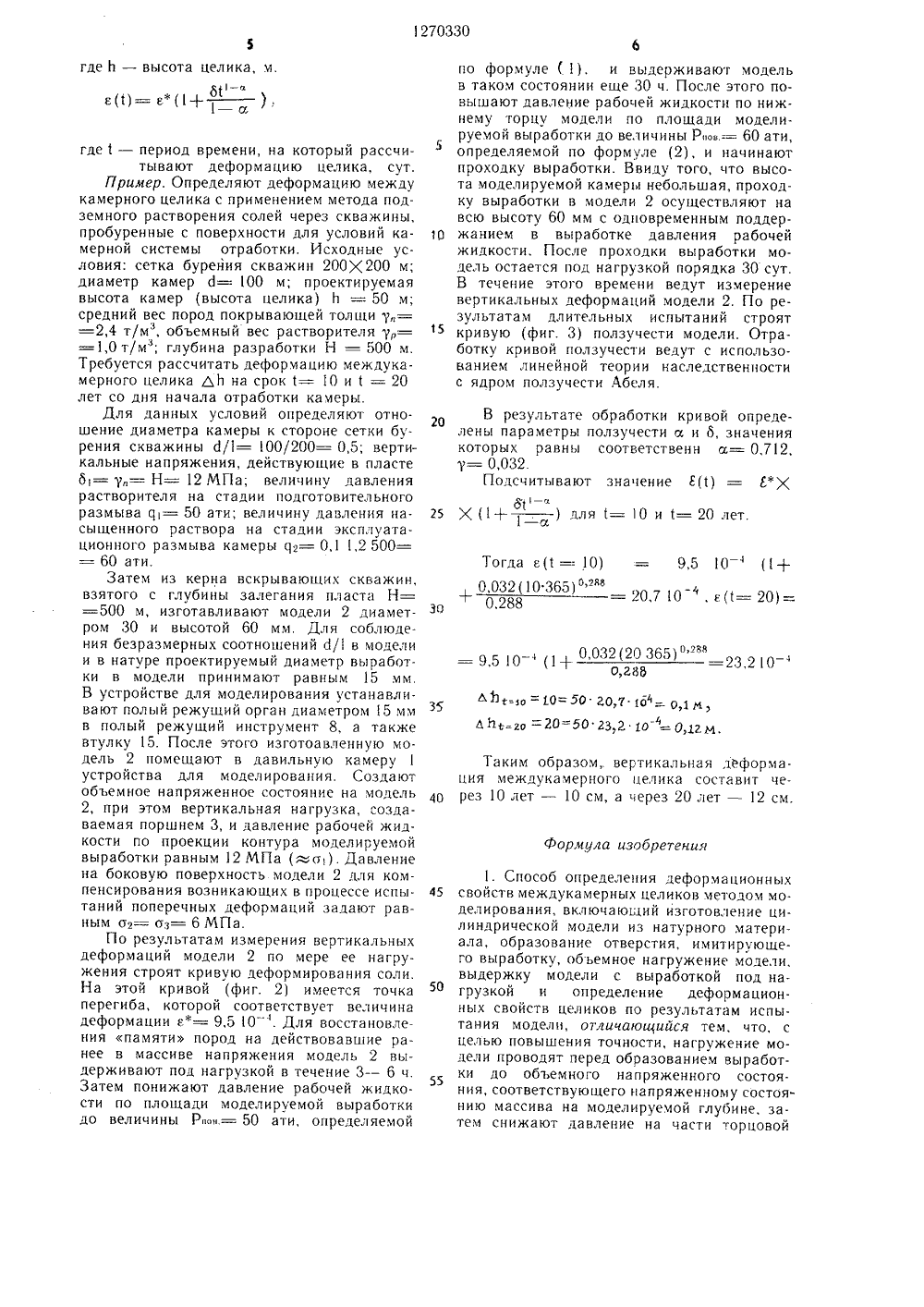

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИН ЯО 1270330(51) 4 Е 21 С 39/00 ОПИСАНИЕ ИЗОБРЕТЕНИЯ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ(71) Всесоюзный научно-исследовательскийи проектный институт галургии(54) СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИОННЫХ СВОЙСТВ МЕЖДУКАМЕРНЫХ ЦЕЛИКОВ МЕТОДОМ МОДЕЛИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ГГООСУЩЕСТВЛЕНИЯ(57) Изобретение относится к горному делу и позволяет с высокой точностью определять деформационные свойства междукамерных целиков, образующихся при применении геотехнологических методов добычи. Изготовленную из натурного материала цилиндрическую модель (ЦМ) 2 устанавливают в давильную камеру (К) 1. Затем полости К 1, дополнительной К 6 и связанной с ней посредством паза 1 О и сквозного отверстия 9 компенсационной К 5 заполняют рабочей жидкостью (РЖ). Производят нагружение ЦМ 2 до напряженного состояния нетронутого массива на исследуемой глубине. По верхнему торцу ЦМ 2 создают нагрузку при помощи порщня 3, а по нижнему торцу - с помощью втулки 15 и дав- Я1270330 20 ления РЖ, находящейся в К 5. Затем, выпуская избыточное давление РЖ из К, 5 через клапан 1 при замкнутом штуцере 7 К 6, понижают давление РЖ по нижнему торцу ЦМ 2 по плоцади моделируемой выработки до величины Рпон= Рд п)раст/"рп, где Рд - действующая вертикальная нагрузка; МПа; рраст, "рп - Объемный Вес раствори. теля и пород, т/м. Под нагрузкой ЦМ 2 выдерживают в течение 30 ч и повышают давление до величины Р -= Рд уппс/уп. МПа; ГДЕ пас.расс. - 06 ЪЕМНЫЙ ВЕС НЯСЫЩЕННОГО 25 30 35 40 раствора, т/м. Одновременно с помощью режущего инструмента 8 и втулки 2 формируют моделируемую выработку в ЦМ 2. По мере проходки на забой и стенки выработки создается давление РЖ, проходящей из К 6 через паз 10 и отверстие 9 в инструменте 8. В процессе выдержки ЦМ 2 с выработкой под нагрузкой измеряют деформации модели, по которым определяют деформационные свойства целиков. 2 с. п. ф-лы, 3 ил.например компрессорным маслом, полостьдавильной камеры 1. путем подачи жилкости через штуцер 4 и полость камеры 6 - через штуцер 7. Связь между камерами 5 и 6 осуществляется посредством паза О и сквозного отверстия 9. Затем производят цагружение модели 2 до напряженного состояния нетронутого массива ца исслелуемой глубине. При этом равномерно распределенную осевую нагрузку по верхнему торцу модели 2 создают при помощи поршня 3, а нагрузку по нижней торцовой поверхности задают с помощью втулки 5 и давления рабочей жидкссти. Давление втулки 15 осуществляют по области, ограниченной с одной стороны боковой поверхностью модели 2, а с другой -- предполагаемой проекпией контура моделируемой выработки, по которой давление создают рабочей жилкостью, находящейся в компенсационной камере 5, под давлением, равным лавлению, создаваемому поршнем 3. Боковое давление на поверхность модели 2 созлают давлением масла, изолируя предварительно боковую поверхность модели 2 эластичной рубашкой. Величину бокового лавления поддерживают таким, чтобы поперечные деформации модели ар== О. Фиксацию гопереч. ных леформаций осуцествляют при помощи тензодатчиков, наклеенных ца боковую поверхность модели 2. Появившиеся поперечные деформации модели 2 во время проведения эксперимента компенсируют повышением давления масла. В модели созлается трехосное напряженное состояние, г:ри кото. ром о= п)пМ, а г)2 с= Оз= ХупН. гле уп средний обьемный вес порол покрываюцей толщи; Н - глубина залегания; ). - коэффициент бокового распора.Модели 2 выдерживают под нагрузкой в течение 36 ч для восстановления памяти горных порол на действовавшие ранее в массиве напряжения. По мере нагружения снимают замеры вертикальных деформаций модели. На основании полученных результатов строят кривую леформирования13изучаемого материала. На кривой деформирования (фиг. 2) имеется точка перегиба, которой соответствует величина деформации, имевшая место в нетронутом массиве горных пород. По этой точке определяют относительную деформацию в" материала. Затем понижают давление рабочей жидкости по нижнему торцу модели 2 по площади моделируемой выработки, создавая тем самым в модели 2 подобие проходки вскры ваюшей скважины и образования подготовительной выработки в натурных условиях. Снижение давления осуществляют путем выпуска избыточного давления рабочей жидкости из компенсационной камеры 5 через выпускной клапан 11, при этом входной штуцер 7 камеры 6 закрыт. Учитывая, что в натурных условиях после вскрытия пласта скважиной для получения кондиционного рассола необходимо размыть подготовительную выработку достаточно большой площади обнажения в сжатые сроки, подачу в скважину растворителя осуществляют с максимальной производительностью с целью увеличения скорости растворения полезного ископаемого, например соли. На этом этапе подготовительного размыва часть пласта соли, находящегося под нагрузкой Р.= =уН, переходит из твердого состояния в жидкое, образуя при этом подготовительную выработку, заполненную раствором с плотностью и концентрацией близкой к плотности подаваемого в скважину растворителя (в данном случае волы). Давление в подготовительной выработке, заполненной неконцентрированным раствором, определяется весом столба раствора до поверхности. Исходя из этого величину понижения давления (МПа) рабочей жидкости в модели 2 по площади моделируемой выработки определяют по формулеГрассР-= Р где Р - действующая вертикальная нагрузка, МПа;траст - объемный вес растворителя, т/м;у - средний объемный вес пород покрывающей толщи, т/м.После создания пониженного давления рабочей жидкости модель 2 выдерживают под нагрузкой в течение 30 ч. Это время необходимо для проявления исследуемым материалом порядка 90 - 95 Я упругопластических деформаций, вызванных уменьшением давления рабочей жидкости.Образование подготовительной выработки в натурных условиях является моментом перехода с подготовительного размыва на эксплуатационный режим размыва камеры с образованием внутри формируемой камеры насыщенного раствора с максимальными концентрацией и плотностью. Поэтому в модели 2 повышают давление рабочей жидко 270330 уннс.рнстР-.= Ртн) = 11 е (1); 1 О 15 20 25 30 35 40 45 сти по нижнему торцу модели по площади моделируемой выработки. Для этого закрывают выпускной клапан 11 и через входной штуцер 7 удают рабочую жидкость под давлением (МПа) величина которого определяется по формуле Где нас.раст - объемный Весраствора, т/м.Одновременно с повышением давления осуществляют проходку моделируемой выработки: приводят во вращательное движение (с помощью электродвигателя) режущий инструмент 8 режущим органом (не показан) вертикальную подачу производят вручную, при помощи втулки 12 с рукоятками 13.Давление рабочей жидкости на забой и стенки моделируемой выработки создается при проходе рабочей жидкости из камеры 6 через паз 1 О, сквозное отверстие 9 в режущем инструменте 8 с полым режущим органом. Компенсационная камера 5 служит для накопления выносимого из моделируемой выработки штыба. Она выполнена таким образом, чтобы штыб не мог попать в камеру 6 и повлечь ее разгерметизацию. Проходку выработки осуществляют или сразу на всю высоту. или ступенями с выдержкой во времени в течение нескольких суток на каждой ступени При проходке выработки ступенями (моделирование мощной соляной залежи) снижают вертикальную осевую нагрузку, создаваемую поршнем 3 на величину, равную разнице между действующей нагрузкой, существовавшей до отработки пласта, и нагрузкой, установившейся при отработанной высоте ступени.После проходки моделируемой выработки режущий инструмент 8 опускают в исходное положение и прекращают вращение.По мере проходки моделируемой выработки, а также при дальнейших испытаниях модели 2 ведут измерения вертикальной деформации целика. Длительные испытания моделей на ползучесть проводят на протяжении 30 сут. По результатам длительных испытаний строят кривые (фиг. 3) полу- чести системы, включающей выработку с наличием в ней давления рабочей жидкости и окружающий ее целик. На основании обработки кривых ползу- чести получают параметры ползучести сс и 6 в зависимости от величин действующих напряжений и давления рабочей жидкости в камере 1.Расчет вертикальной деформации (М) междукамерного целика в натурных условиях производят исходя из полученных экспериментальных данных по следующей формулегде Ь - высота целика, м.ц - ав (1) = в ( + 1 ) . где- период времени, на который рассчитывают деформацию целика, сут.Пример. Определяют деформацию между камерного целика с применением метода подземного растворения солей через скважины, пробуренные с поверхности для условий камерной системы отработки, Исходные условия: сетка бурения скважин 200 Х 200 м; диаметр камер д=00 м; проектируемая высота камер (высота целика) Ь =- 50 м; средний вес пород покрывающей толщи у= =2,4 т/м, объемный вес растворителя у = = 1,0 т/м; глубина разработки Н = 500 м. Требуется рассчитать деформацию междукамерного целика,/Ь на срок 1= 10 и= 20 лет со дня начала отработки камеры.Для данных условий определяют отношение диаметра камеры к стороне сетки бурения скважины д/1=00/200= 0,5; вертикальные напряжения, действующие в пласте 6= у= Н= 12 МПа; величину давления растворителя на стадии подготовительного размыва с)1= 50 ати; величину давления насыщенного раствора на стадии эксплуатационного размыва камеры 9= 0,1 1,2 500= = 60 ати.Затем из керна вскрывающих скважин, взятого с глубины залегания пласта Н= =500 м, изготавливают модели 2 диаметром 30 и высотой 60 мм, Для соблюдения безразмерных соотношений с)/ в модели и в натуре проектируемый диаметр выработки в модели принимают равным 15 мм. В устройстве для моделирования устанавливают полый режущий орган диаметром 15 мм в полый режущий инструмент 8, а также втулку 15. После этого изготоавленную модель 2 помещают в давильную камеруустройства для моделирования, Создают объемное напряженное состояние на модель 2, при этом вертикальная нагрузка, создаваемая поршнем 3, и давление рабочей жидкости по проекции контура моделируемой выработки равным 12 МПа ( - о). Давление на боковую поверхность модели 2 для компенсирования возникающих в процессе испытаний поперечных деформаций задают равным о= - оз= 6 МПа,По результатам измерения вертикальных деформаций модели 2 по мере ее нагружения строят кривую деформирования соли.На этой кривой (фиг. 2) имеется точка перегиба, которой соответствует величина деформации е= 9,5 10 ". Для восстановления памяти пород на действовавшие ранее в массиве напряжения модель 2 выдерживают под нагрузкой в течение 3 - 6 ч.Затем понижают давление рабочей жидкости по площади моделируемой выработки до величины Рпон,= 50 ати, определяемой по формуле (1), и выдерживают модель в таком состоянии еще 30 ч. После этого повышают давление рабочей жидкости по нижнему торцу модели по площади моделируемой выработки до величины Рпов.== 60 ати, определяемой по формуле (2), и начинают проходку выработки. Ввиду того, что высота моделируемой камеры небольшая, проходку выработки в модели 2 осуществляют на всю высоту 60 мм с одновременным поддер жанием в выработке давления рабочейжидкости, После проходки выработки модель остается под нагрузкой порядка 30 сут.В течение этого времени ведут измерение вертикальных деформаций модели 2. По результатам длительных испытаний строят кривую (фиг. 3) ползучести модели. Отработку кривой ползучести ведут с использованием линейной теории наследственности с ядром ползучести Абеля,В результате обработки кривой определены параметры ползучести а и о, значения которых равны соответственн а= 0,712, у= 0,032.Подсчитывают значение Е(1) = ЕфХ1- и25 Х (1+ 1, ) для 1= 10 и (= 20 лет.Тогда е( == 10) = 9,5 10 " (+ + О 288 -- 20,7О, е (1= 20) = 0,032 (10 365) "эо9,5 10 " (1+ 0,032(20 365)- 23,2о,аяал 1 з т:з 0 = 10= 50 20,7 1 о" = 0,1 мл 12 с=го =20=5023,2 10 = 0,12 м,Таким образом, вертикальная деформация междукамерного целика составит че рез 10 лет - 10 см, а через 20 лет - 12 см.формула изобретения1. Способ определения деформационных 45 свойств междукамерных целиков методом моделирования, включающий изготовление цилиндрической модели из натурного материала, образование отверстия, имитирующего выработку, обьемное нагружение модели, выдержку модели с выработкой под нагрузкой и определение деформационных свойств целиков по результатам испытания модели, отличающийся тем, что, с целью повышения точности, нагружение модели проводят перед образованием выработки до объемного напряженного состояния, соответствующего напряженному состоянию массива на моделируемой глубине, затем снижают давление на части торцовойе,% а,б Составитель В. Тальвойш Редактор С. Лисина Техред И. Верес Корректор С. Черни Заказ 6213129 Тираж 470 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж - 35, Раушская наб., д. 4/5 Филиал ППП Патент, г. Ужгород, ул. Проектная, 4поверхности модели по площади моделируемой выработки до величины Рпоа,= Рд --7 расп"гагде Р - действующая вертикальная нагрузка, МПа;ураст - объемный вес растворителя, т/м;у, - объемный вес пород т/м,проводят выдержку во времени и повышают давление по площади моделируемои выработки до величины7 гранРщ.= Ра, Мпа,где 7 аас.раст. - объемный Вес насыщенного Рдс"твора, т/м.после чего осуществляют в нагруженной модели проходку выработки с одновременным поддержанием в ней повышенного давления и измеряют в процессе выдержки вертикальные деформации модели.2. Устройство для определения деформационных свойств междукамерных целиков методом моделирования, содержащее корпус, размещенные в нем давильную камеру для модели с нагружающим поршнем и компенсационную камеру, отличающееся тем, что оно снабжено дополнительной камерой, раз мещенной под компенсационной камерой, иполым режущим инструментом с приводом, при этом компенсационная камера сообщена с дополнительной камерой через полость режущего инструмента, а в основании давильной камеры выполнено ограниченное втулкой отверстие для режущего инструмента.

СмотретьЗаявка

3916363, 21.06.1985

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНЫЙ ИНСТИТУТ ГАЛУРГИИ

КУБЛАНОВ АЛЕКСАНДР ВЛАДИМИРОВИЧ, РОМАНОВ ВИКТОР СЕРГЕЕВИЧ, СИМОНОВ ВЛАДИМИР АЛЕКСАНДРОВИЧ, РАДЗИВИЛЛОВИЧ СТАНИСЛАВ ВИКТОРОВИЧ

МПК / Метки

МПК: E21C 39/00

Метки: деформационных, междукамерных, методом, моделирования, свойств, целиков

Опубликовано: 15.11.1986

Код ссылки

<a href="https://patents.su/5-1270330-sposob-opredeleniya-deformacionnykh-svojjstv-mezhdukamernykh-celikov-metodom-modelirovaniya-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" target="_blank" rel="follow" title="База патентов СССР">Способ определения деформационных свойств междукамерных целиков методом моделирования и устройство для его осуществления</a>

Предыдущий патент: Способ оценки напряженного состояния горного массива

Следующий патент: Способ открытой разработки месторождений полезных ископаемых наклонного и крутого залегания

Случайный патент: Устройство для установки детали