Способ изготовления профильных колец

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1207592

Авторы: Есаулов, Иванченко, Касьян, Козловский, Миронов, Староселецкий, Тарновский, Хейфец

Текст

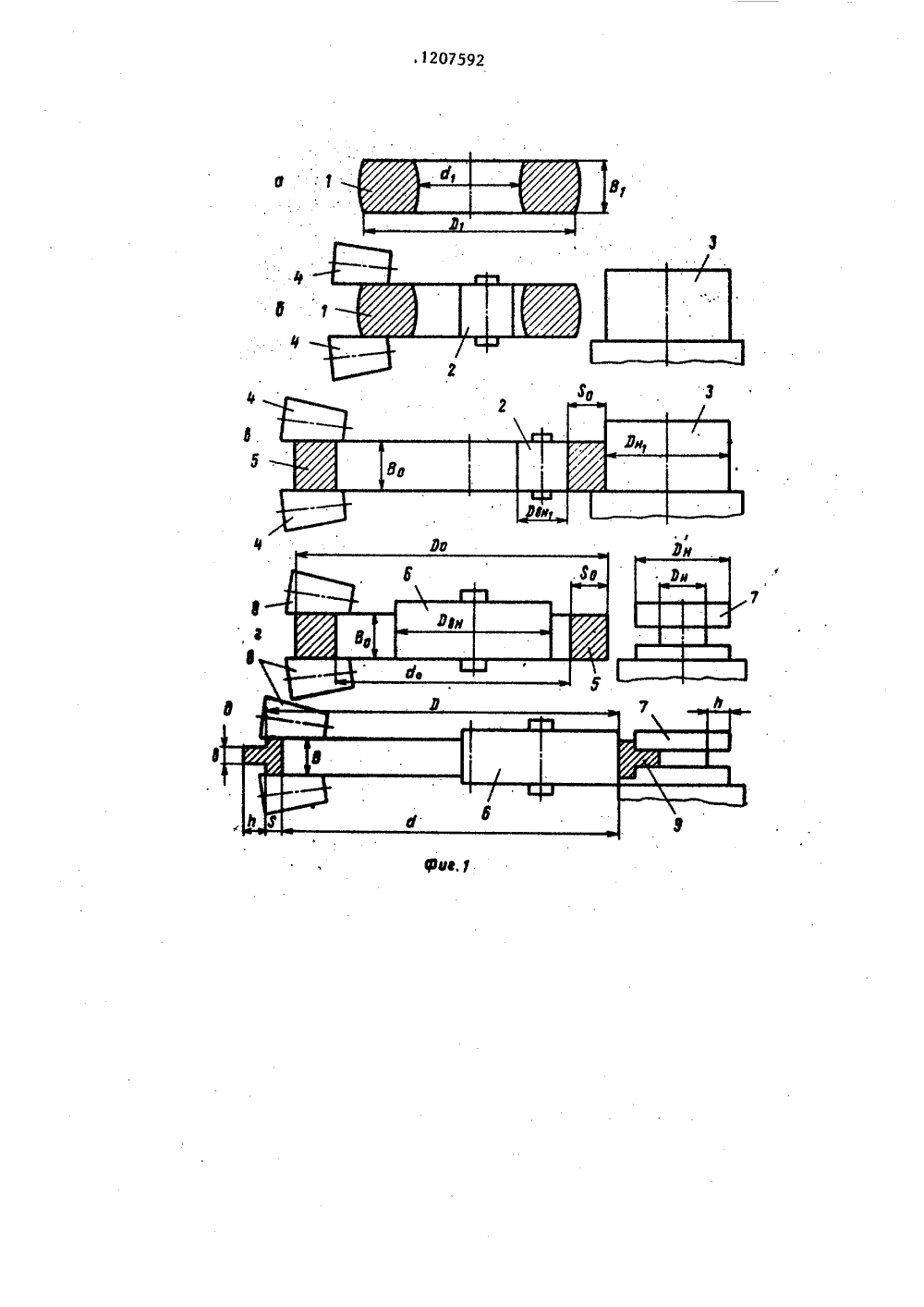

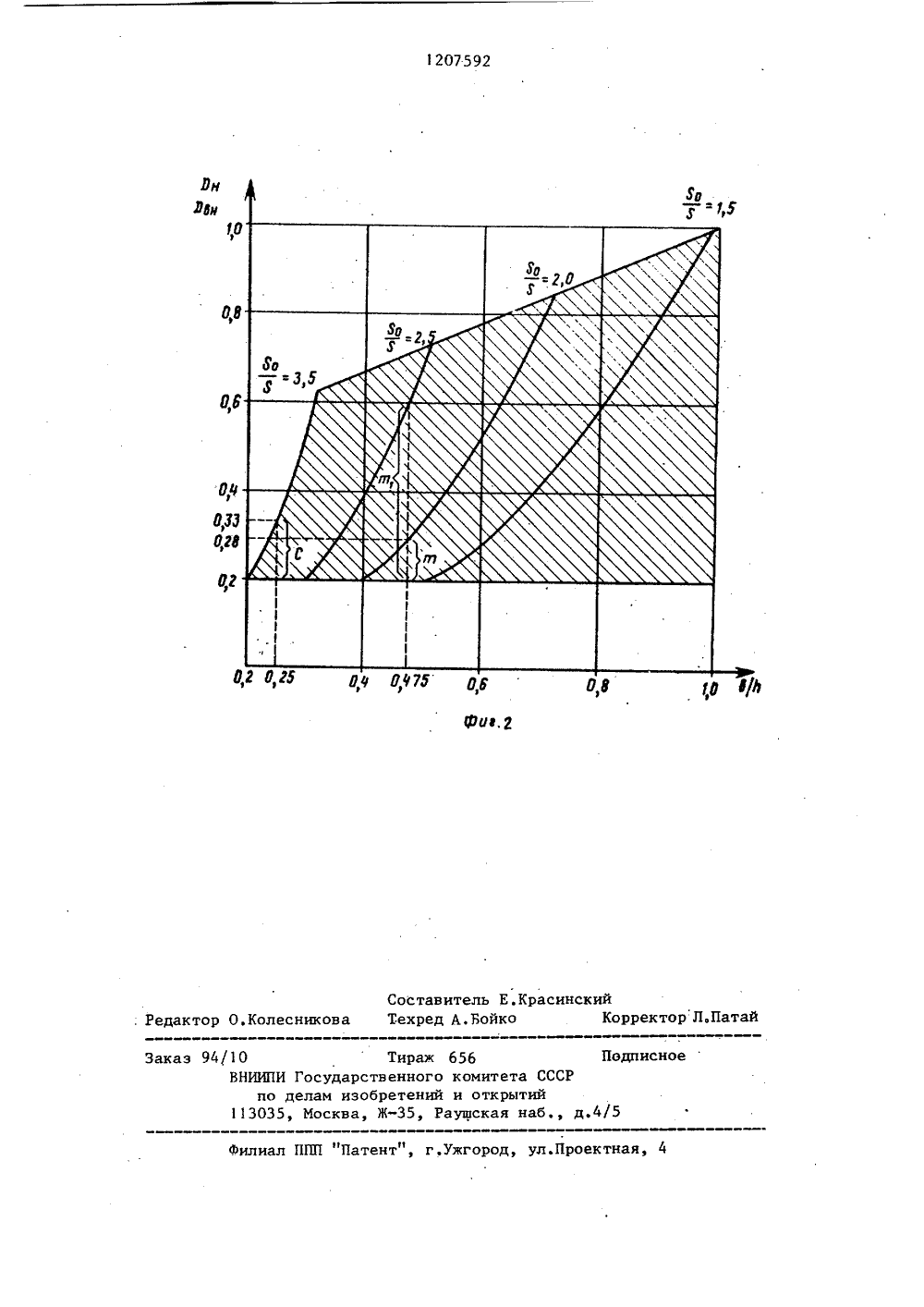

БРЕТЕЬСТВУ ТОВЛЕНИЯ .ПРОФИЛй черновую рас ЬР ОСУДАРСТВЕННЫЙ КОМИТЕТО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОПИСАНИЕ К АВТОРСКОМУ С( 71) Нижнеднепровский ордена Октябр ской Революции трубопрокатный. завод им. К.Либкнехта / ( 72) А.Т.Есаулов, А.И.Козловский, М.И,Староселецкий, В.И.Тарновский, В.И.Хейфец, В.Х.Касьян, 10.М.Миронов и Е.И.Иванченко( 56) Ильин М,М. Производство стальных цельнокатаных колец-заготовок. М., 1957, с. 56-57, фиг.30.Шифрин М.Ю, и др. Производство цельнокатаных колес и бандажей. М.: Металлургиздат, 1954, с. 37, табл.2.(54)(57) СПОСОБ ИЗГОНЫХ КОЛЕЦ, включавши катку полой заготовки при одновременном ее обжатии в осевом и радиальном направлениях и чистовую раскаткус обжатием полуфабриката и радиальномнаправлении, о т л и ч а ю щ и йс я тем, что, с целью повышения коэффициента использования материала .и качества колец путем увеличенияих геометрической и размерной точности, чистовую раскатку полуфабриката в радиальном направлении осуществляют при отношении диаметра наружного валка к диаметру внутренне- .го 0,2. - 0,95 и дополнительно осуществляют обжатие полуфабриката восевом направлении, величина которого превышает в 1,1 - 1,5 раза величину уширення материала полуфабриката при обжатии в радиальном направлении.Изобретение относится к обработке металлов давлением и может бытьиспользовано при изготовлении кольцевых изделий для авиа- и ракетостроения, обойм подшипников, бандажей, венцов, фланцевых профилей иТоДаЦель изобретения - повьппение коэффициента использования материалаи качества колец путемувеличенияих геометрической и размерной точности.На фиг. показаны этапы раскаткизаготовкиф на фиг.2 - график зависимости параметров способа.Способ осуществляется следующимобразом,(фиг,1),Нагретые до температуры деформации полые заготовки 1 ( фйг."1 а),по-.лученные различными методами - прошивкой, отливкой, ковкой и т,д., сгеометрическими размерами Р х 4 хВпоступают на черновой стан (фиг.,б,в). На черновом стане полую заготовку 1 подвергают обжатию в радиальном направлении между внутреннимвалком 2 и наружным 3, отношениедиаметров которых Рч, /Рь1,О, и восевом - между торцовыми валками 4.В. результате черновой раскатки получают полуфабрикат 5 с геометрическими параметрами Р 6 Б, В(фиг.1, в,г) . Полуфабрикат 5 передают на чистовой стан, где его подвергают обжатию в радиальном и осевомнаправлении. При чистовой раскаткеобжатие полуфабриката 5 (фиг.1,г,д).в радиальном направлении осуществляют между внутренним валком 6 и наруж-ным валком 7, соотношение диаметракоторых меньше единицы Раа/Рь ( 1 ивыбирается в пределах 0,20,95.,Одновременно с радиальной деформацией при чистовой раскатке полуфабрикат 5 дополнительно подвергают обжатию в осевом направлении между торцовыми валками 8, причем величинуобжатия по высоте полуфабриката(бВ - ь В) превышает в 1,11,5раза величины уширения материалаполуфабриката, образующегося на торцовых поверхностях при обжатии врадиальном направлении. В результате чистовой раскаткиполучают готовое изделие 9 с конечными заданными размерами: Р, 6, Б,В, Ь, Ь в мм (фиг.1,д),1207592Оптимальные соотношения Р/Р ивеличина коэффициента (п) превышенияобжатия при чистовой раскатке определяется по указанной методике,П Р и м е р. Изготавливают кольцас полкой ( фиг.1,д) массой 1520 кг изстали 45, геометрическими параметрами Р = 3900 мм, Б = 125 мм, В =- 100 мм, Ь = 120 мм, Ь = 30 мм. Дляэтого используют индивидуальные заготовки массой 1575 кг, которые нагревают до температуры деформациио1250 С, осаживают и прошивают (нафиг,1 не показано), В результатеданных операций получают полую заготовку 1 (фиг.1,а) размерами Рхйх В==1308 х 260 х 150 мм, которую в дальнейшем раскатывают на черновом кольцепрокатном стане (фиг.1,б,в) пу тем последовательного обжатия в радиальном и осевом направлениях. Обжатие в радиальном направлении осуществляют между нажимным внутренним валком 2 размером Р, = 230 мм и на 1 ржным валком 3 Размером Р =1150 мм,т.е. при соотношении Р/Рц- 1150/2305.Обжатие в осевом направлении осуществляют между торцовыми валками 4с высоты В = 150 мм до высоты В0115 мм, В результате черновой раскатки получают полуфабрикат 5 с раз,мерами Р = 674 мм, 6 = 800 мм,Я = 437 мм, В = 115 мм. Полуфабри 35кат 5 передают на чистовой кольцепрокатный стан (фиг.1,г), где раскатывают до готовых размеров и формыпоперечного сечения.Чистовую раскатку полуфабриката 40осуществляют путем обжатия в радиальном направлении между внутреннимивалком 6 размером Рн = 780 мм (определенным технологически) и профильным наружным валком 7 минимальным45размером по калибру Ря = 200 ммя юбнт.е, при соотношении Рн/Р =200/780== 0,256. Одновременно с этим полуфабрикат 5 дополнительно подвергаютобжатию в осевом направлении междуторцовыми валками 8 на величинч 50Фв 1,41 раза большую величины уширения материала, образующегося при об"жатии полуфабриката в радиальном направлении. Величина уширения материала в результате обжатия в радиальном направлении при чистовой раскатке эа один оборот полуфабриката 5колебалась в пределах 5 мм. В соответствии с этим величину превьппенияобжатия в осевом направлении при чистовой раскатке назначают равной 5 х х 1,41 = 7,0 мм. Чистовую раскатку при данных условиях производят до получения заданных размеров и профиля изделия ( Фиг.1, д). Оптимальное соотношение размеров наружного и внутреннего валков ( Р/Рц ) и коэффициент ( п) превьппения обжатия в . осевом направлении при чистовой раскатке полуфабриката определяют по указанной методике, а именно исходя из размеров полуфабриката 5 и размеров готового кольца, вычисляют соотношение следующих геометрических параметров Бо 437- 125 =3,5Ь 30Ь 120 ф фна основании которых определяют оптимальную величину соотношения Р/Рп и величину коэффициента (Ь) превышения обжатия в осевом направлении.Величину соотношения Р/Р опН ределяют в соответствии с величинойВ оф= 0,25 и величиной -- = 3 5 поФ графику (Фиг.2), Диапазон соотношений Р /Р 1 , при котором возможно получение готового кольца с заданной конфигурацией (полкой) по наружному контуру, согласно графику находится в пределах 0,2 - 0,33.Максимально возможный диаметр внутреннего валка при чистовой раскатке, исходя из размеров внутрен.него отверстия полуфабриката 5 (й = 800) мм, выбирается равным Рпп = 780 мм. В соответствии с этим величина наружного валка Рн составит по нижней границе Рц = 0,2 Рь = 0,2 е 780 = 156 мм, по верхней гра 1207592 4нице Рн = 0,3 Р = 0,33780 =- 255 мм.На основании полученного диапазона размеров наружного валка вычис-.ляют его минимальный диаметр по ка.либру как среднее значение Р 1 =156 + 255= 200 мм, а максимальныйдиаметр по калибру из условия Р10 Р+ 2 Ь = 200 + 2120 =440 мм.Таким образом, чистовую раскатку осуществляют между внутреннимвалком диаметром 780 мм и профильным наружным валком с минимальным15 диаметром по калибру 200 мм, те.при соотношении Рн/Р = 200/780 =н= 0,256, Величину, коэффициента превышения ( и) определяют согласно отноВ, 100шению= 1 = 0,8 (для данного20случая 1,41) .Оптимальное соотношение размеровнаружного и внутреннего валков Ря/Рудля чистовой раскатки при производ 25 стве колец с углублением определяется аналогично, а коэффициент (и)превьппения обжатия в осевом направлении в зависимости от величины отно"В Ьшений и30Изобретение по сравнению с базовымобъектом, в качестве которого принят прототип, обладает следующимипреимуществами: повьппает коэффициент35использования материала за счет приближения профиля после прокатки кчистовым размерам после механической обработки; уменьшает трудоемкость обработки за счет сокращенияотходов металла в стружку; улучшаеткачество колец за счет увеличенияих геометрической и размерной точ-,ности, т.е. за счет сокращения пределов допускаемых отклонений на прокатываемые иэделия.1207592 ог Составитель Е,Красинскийктор О.Колесникова Техред А.Бойко КорректорЛ.Пат исное 410 Тираж ВНИИПИ Государственно по делам изобретен 113035, Москва, Ж, Зака 5 иал ППП "Патент", г.Ужгород оектная Рн ЗЮ 0,9 О,И 02 Ю 656о комитета СССий и открытийРаушская наб

СмотретьЗаявка

3528480, 02.09.1982

НИЖНЕДНЕПРОВСКИЙ ОРДЕНА ОКТЯБРЬСКОЙ РЕВОЛЮЦИИ ТРУБОПРОКАТНЫЙ ЗАВОД ИМ К. ЛИБКНЕХТА

ЕСАУЛОВ АЛЕКСАНДР ТРОФИМОВИЧ, КОЗЛОВСКИЙ АЛЬФРЕД ИВАНОВИЧ, СТАРОСЕЛЕЦКИЙ МИХАИЛ ИЛЬИЧ, ТАРНОВСКИЙ ВАЛЕРИЙ ИОСИФОВИЧ, ХЕЙФЕЦ ВАЛЕНТИН ИЛЬИЧ, КАСЬЯН ВАЛЕРИЙ ХРИСАНФОВИЧ, МИРОНОВ ЮРИЙ МИХАЙЛОВИЧ, ИВАНЧЕНКО ЕВГЕНИЙ ИВАНОВИЧ

МПК / Метки

МПК: B21H 1/06

Метки: колец, профильных

Опубликовано: 30.01.1986

Код ссылки

<a href="https://patents.su/5-1207592-sposob-izgotovleniya-profilnykh-kolec.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления профильных колец</a>

Предыдущий патент: Автомат для изготовления охлаждающих пластин и сборки секции ребристых радиаторов

Следующий патент: Инструмент для поперечно-клиновой прокатки изделий с коническими концами

Случайный патент: Вибратор