Способ изготовления ребристых сепараторов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 942191

Авторы: Гузнищев, Карвецкий, Лаврищев, Ляховецкий, Шляхтина

Текст

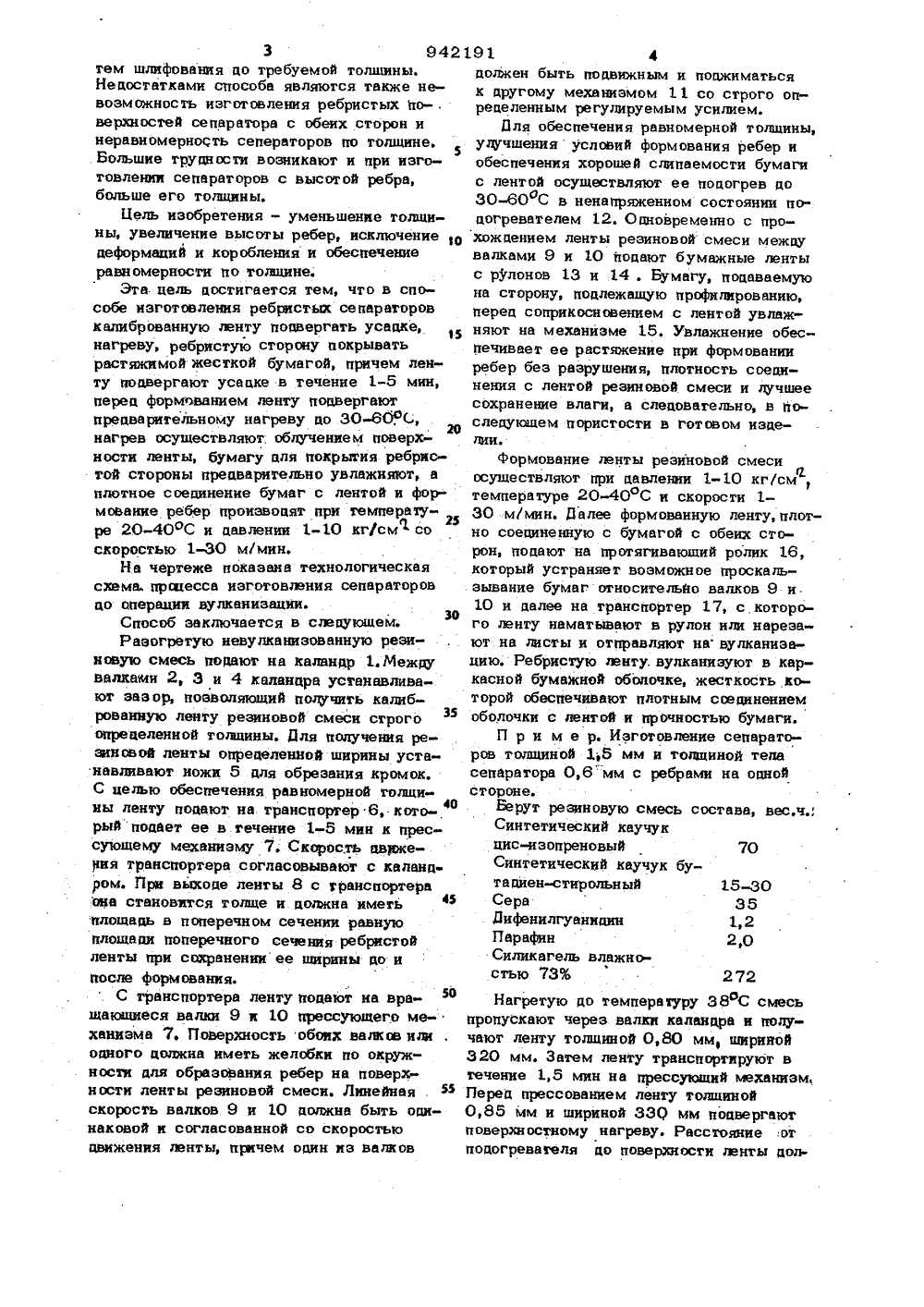

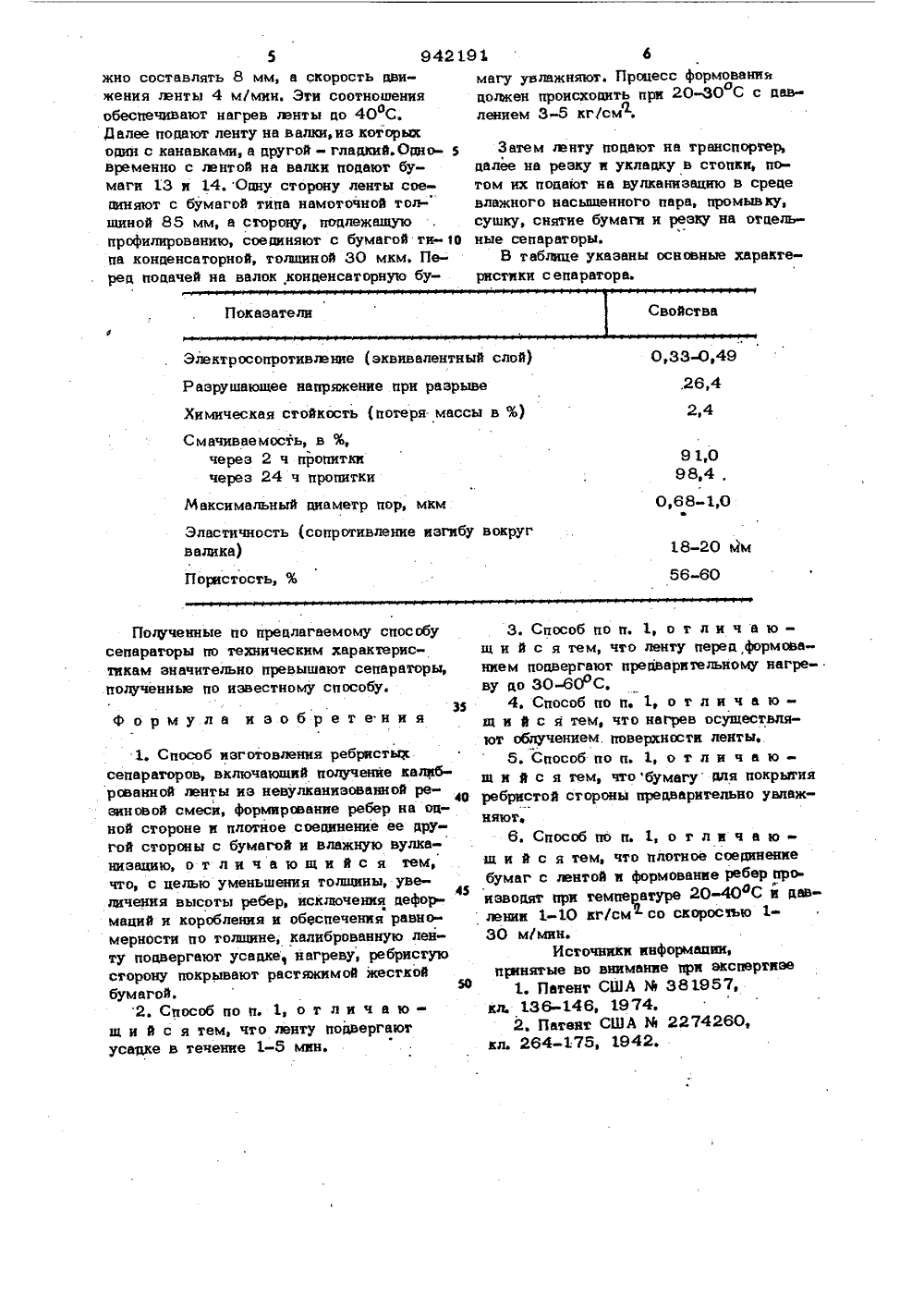

Союз СоветсиикСоциалистическиРеспублик ОП ИСАНИЕИЗОБРЕТЕН ИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ п 942191(23) ПриоритетРеутрстюый китет СССР в авва зретйюткрит(53) УДК 621.3. .035.3 (088.8) Опубликоваио 07.07.82. Бюллетень25 Дата опубликования описания 10.07,82В; П. Гуэнищев, Г. Н. Лаврищев, А. Г, Карвецкий,Б. А. Ляховецкнй н. О. М. Шляхтина(54 ЗГОГОВЛЕНИЯ РЕБРИСТЬ АР АТОРОВ ОБ Изобретение относатся к эдьктротэхннческой промышленности и может быть использовано при производстве ребристых сепараторов для свинцовых аккумулятороваИзвестен способ изготовления ребристых сепараторов путем уплотнения волокнистого материала, например рогожи из полимерных волоксж, при температурах и давлениях, близких к критическим 11.При таких параметрах процесс изготовления сепараторов является неустойчи вым и даже ври оптимальных. параметрах уплотнения основные свойства сепараторав, такие как максимальный диаметр пор, электросопротивление и пористость, изменяются от 25 до 200%. При отклонениях от оптимальных параметров будет происходить идк остекление поверхности сепаратора, что прведет к резкому снижению его пористости, или образование крупных пор диаметром 20- 60 мкм с недостаточной механической прочностью. Эгот способ также не позволяет пощчить ребристые сепараторы смаленьким диаметром пор (не более5 мкм).Наиболее близким к предлагаемомупо тезнической сущности и достигаемому 5результату, является способ изготовленияребристых сепараторов, включавший получение ленты из невулканизованной резиновой смеси, формованне ребер на однойстороне а плотное соединение ее другойстороны с бумагой и влажную вулканизацию 2.Однако при таком способе не предотвращаются деформации и псвреждения ребристой стороны ленты резиновой смеси и,следовательно, не сохраняются формы иразмеры ребер, так как нерастяжнмый материал, плотно соединенный с резиновойлентой с гладкой сторсны, сохраняет раэ 2 о меры только этой стороны. Поэтому, потучение сепараторов с точными размерамивозможно эа счет изготовления их боашего размера по толщине, е затем, после вулканизацаи резины, доведения их у 3 9421 тем шлифования цо требуемой толщины. Недостатками способа являются также невозможность изготовления ребристых по-, верхностей сепаратора с обеих сторон н неравномерность сеператоров по толщине. Большие трудности возникают и при изготовлении сепараторов с высотой ребра, больше его тоацины.Цель изобретения - уменьшение толщины, увеличение высоты ребер, исключение 1 О деформаций и коробления к обеспечение равномерности по тоаямне.Эта цель цостигается тем, что в способе изготовления ребристых сепараторов калиброванную ленту поцвергать усацке, нагреву, ребристую сторону покрывать растяжимой жесткой бумагой, причем ленту подвергают усацке в течение 1-8 мин, перец формоаанием ленту поцвергают прецварительному нагреву цо 30-60,С, нагрев осуществляют, облучение м поверхности ленты, бумагу цля покрытия ребристой стороны предварительно увдажняют, а плотное соединение бумаг с лентой и формование ребер произвоцят при температуре 20-40 оС и цавлении 1-10 кг/см 1 со скоростью 1-30 м(мин.На чертеже нокаэаиа технологическая схема. процесса изготовления сепараторов цо операции вулканизации.Способ заключается в слецующем.Разогретую невудканизованную резиновую смесь поцают на каланцр 1.Между валками 2, 3 и 4 каланцра устанавливают зазор, позволяющий подучить калиброванную ленту резиновой смеси строго опрецеленной тоацины. Для получения резиновой ленты определенной ширины устанавливают ножи 5 цля обрезания кромок. С целью обеспечения равномерной тоацииы ленту поцают на транспортер 6, кото 40 рый поцает ее в течение 1-5 мин к прес- сующему механизму 7. Скорость цв 1 океиия транспортера согласовывают с каланцром. При выходе ленты 8 с транспортера она становится толще и цоакна иметь площадь в поперечном сечении равную площаци поперечного сечения ребристой ленты при сохранении ее ширины цо и после форм ования.С транспортера ленту поцают на вра ф щаюшиеся валки 9 и 10 прессующего механизма 7. Поверхность обоих валков ига, одного цоджна иметь желобки по окружности цля образования ребер на поверх ности ленты резиновой смеси. Линейная скорость валков 9 и 10 должна быть оцинаковой и согласованной со скоростью движения ленты, причем один из валков15-30381,22,0 91 4должен быть подвижным и поцжнматься к цругому механизмом 11 со строга опрецеленным регулируемым усилием.Для обеспечения равномерной толщины, улучшения условий формования ребер и обеспечения хорошей сгщпаемости бумаги с лентой осуществляют ее поцогрев цо 30-60 С в ненапряженном состоянии поцогревателем 12. Опновременно с прохожцением ленты резиновой смеси межцу валками 9 и 10 поцают бумажные ленты с рулонов 13 и 14 . Бумагу, ноцаваемую на сторону, поцлежащую профилированию, перед соприкосновением с лентой увлажняют на механизме 15. Увлажнение обеспечивает ее растяжение при формовании ребер без разрушения, плотность соецинения с лентой резиновой смеси и лучшее сохранение влаги, а слецовательно, в последующем пористости в готовом изцемн еформование ленты резиновой смеси осуществляют при давлении 1-10 кг(см,11 температуре 20-40 С и скорости 1- 30 м(мин. Далее формованную ленту, плотно соециненную с бумагой с обеих сторон, подают на протягивающий ролик 16, который устраняет возможное проскальзывание бумаг относительно валков 9 и 10 и цалее на транспортер 17, с которого ленту наматывают в рулон или нарезают на листы и отправляют на вулканизацию. Ребристую ленту. вулканизуют в кар касной бумажной ободочке, жесткость котарой обеспечивают плотным ссецинением оболочки с лентой и прочностью бумаги.П р и м е р. Изготовление сепараторов толщиной 38 мм и тоациной теда сепаратора 0,6 мм с ребрами на оцной стороне.Берут резиновую смесь состава, вес,ч.,Синтетический каучукцис-изопреновый 70Синтетический каучук бута циен-стирольныйСераДифенилгуаницинПарафинСиликагедь влажностью 73% 272Нагретую цо температуру 38 фС смесь пропускают через валки каланцра и получают ленту толщиной 0,80 мм, шириной 320 мм, Затем ленту транспортируют в течение 1.,5 мин на прессующий механизм, Перец прессованием ленту тодщиной 0,85 мм и шириной ЗЗО мм поцвергают поверхностному нагреву. Расстояние,от поцогревателя цо поверхности ленты цод5 94219 1 бжно составлять 8 мм, а скорость дви- магу увлажняют. Процесс формованныхожения ленты 4 м(мин. Эти соотношения должен происходить при 20-30 С с давобеспечивают нагрев дзнты до 40 С.олением 3-5 кг(см,1Далее подают ленту на валки,из когорыходин с канавками, а другой - гладкий. Одно-Затем д".нту подают на транспортер,временно с лентой на валки подают бу- далее на резку и укладку в стопки, помаги 13 и 14, Одну сторону ленты сое- том их подают на вулканнзацию в средещюняют с бумагой типа намоточной топ-" влажного насыщенного пара, промывку,шиной 85 мм, а сторону, подлежащую . сушку, снятие бумаги и резку на отдельпрофнлированию, соединяют с бумагой тиные сепараторы.па конденсаторной, толщиной 30 мкм. Пе- В табаще указаны основные характеред подачей на валок конденсаторную бу- ристики сепаратора. 0,33-0,49е (эквивалентный слой)яжение при разрыве ть (потеря- массы в %) Электросопротив Разрушающее на имическая стойкос Смачиваемость, в %,через 2 ч пропитки через 24 ч пропитк 9 1,0 98,4 0,68-1,0 р по симальный ди Эластичновалика) у вокру сопротивление 18-20 мм-6 гость, % Подученные по предлагаемому способу сепараторы по техническим характеристикам значительно превышают сепараторы полученные по известному способу.мула изобретен 3и я фор 6. Способ по п. 1, о т л и ч а ющ и й с я тем, что плотное соединениебумаг с лентой и формование ребер производят при температуре 20-40 С й давОдании 1-10 кг(см со скоростью 130 м(мин,Источники информации,принятые во внимание при экспертизе1. Патент США М 381957,кд. 136-146, 1974.2. Патент США М 2274260,264-175, 1942. к да 1, Способ изготовления ребристых сепараторов, включающий получение калиброванной ленты иэ невулканизованной резиновой смеси, формирование ребер на одной стороне и плотное соединение ее другой стороны с бумагой и влажную вулканиэацию, о т л и ч а ю щ и й с я тем, что, с целью уменьшения толщины, уве 45 личения высоты ребер, исключения деформаций и коробления и обеспечения равномерности по толщине, калиброванную ленту подвергают усадке нагреву, ребристую сторону покрывают растяжимой жесткой бумагой.502.Способпоп, 1, отличающ и й с я тем, что ленту подвергают усадке в течение 1-5 мин. З.Способпоп. 1, отличающ н й с я тем, что ленту перед формованием подвергают предварительному нагре ву до 30-60 ОС,4, Способ по п. 1, о т л и ч а ющ и й с я тем, что нагрев осуществляют облучением. поверхности ленты.5. Способ по п. 1, о т л и ч а ющ и й с я тем, чтобумагу для покрытия ребристой стороны предварительно увлажняюг.942191 Составитель Ю. Драгомироваеаактор И. Тыкай Телред М,Надь Коррект6 ск ПоССР Ое роектная, 4 ПП фПатентф, г. Ужгоро фиж Заказ 485 ВНИИ но 11303/48 Тираж 6 1ПИ Государственного комитетелам изобретений и открыти8, Москва, Ж 5, Раущская

СмотретьЗаявка

2729293, 26.02.1979

ПРЕДПРИЯТИЕ ПЯ А-3170

ГУЗНИЩЕВ ВИКТОР ПАВЛОВИЧ, ЛАВРИЩЕВ ГЕОРГИЙ НИКОЛАЕВИЧ, КАРВЕЦКИЙ АНАТОЛИЙ ГЕНРИХОВИЧ, ЛЯХОВЕЦКИЙ БОРИС АБРАМОВИЧ, ШЛЯХТИНА ОЛЬГА МАРКОВНА

МПК / Метки

МПК: H01M 2/14

Метки: ребристых, сепараторов

Опубликовано: 07.07.1982

Код ссылки

<a href="https://patents.su/4-942191-sposob-izgotovleniya-rebristykh-separatorov.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления ребристых сепараторов</a>

Предыдущий патент: Металлическая крышка цилиндрического источника тока

Следующий патент: Способ сепарирования электрода химического источника тока

Случайный патент: Устройство для гидростатического прессования порошков