Материал для изготовления офсетных печатных форм

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 883847

Авторы: Аким, Гусева, Козырицкая, Матвеева, Рассказова, Сорокин, Ушомирский

Текст

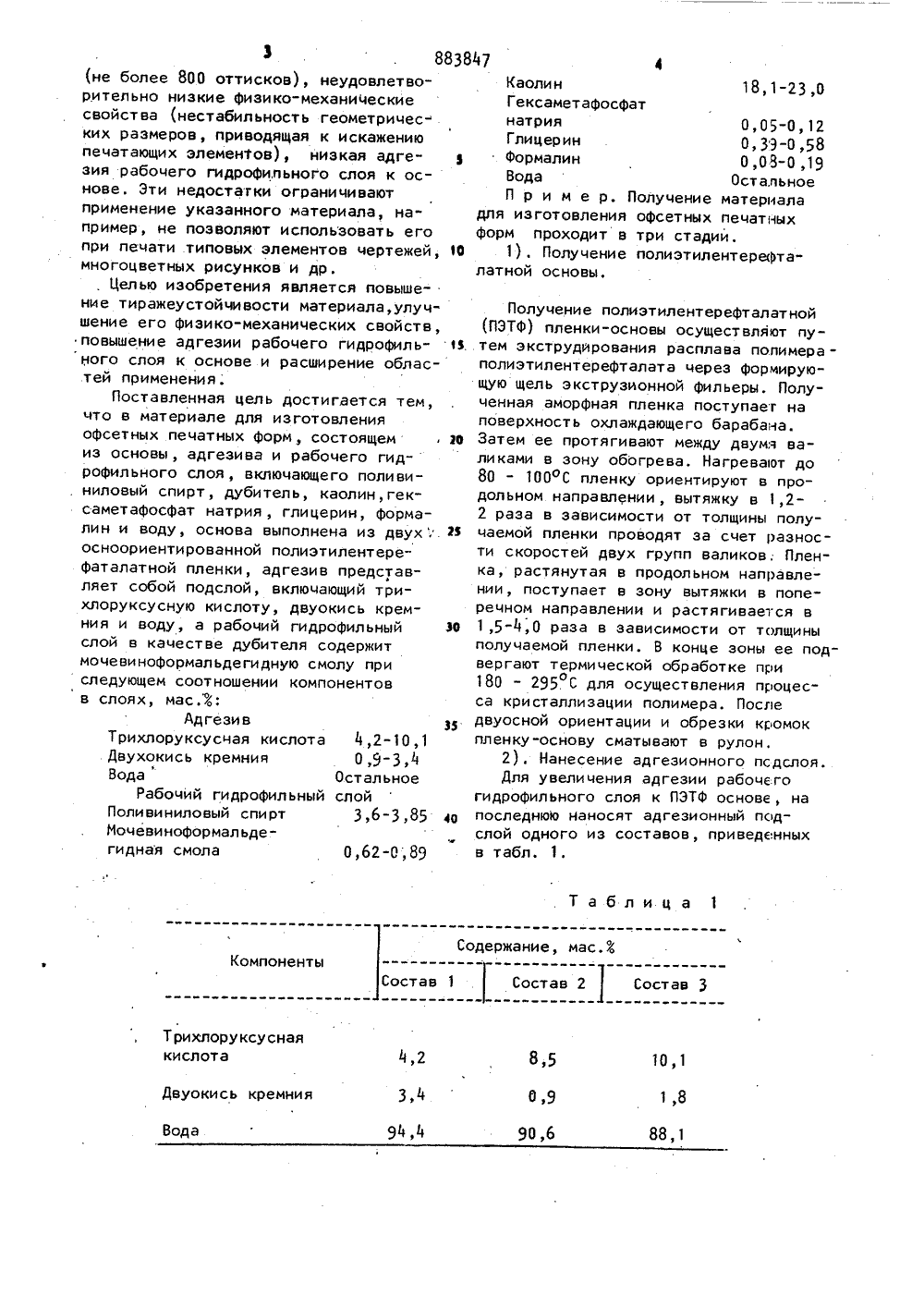

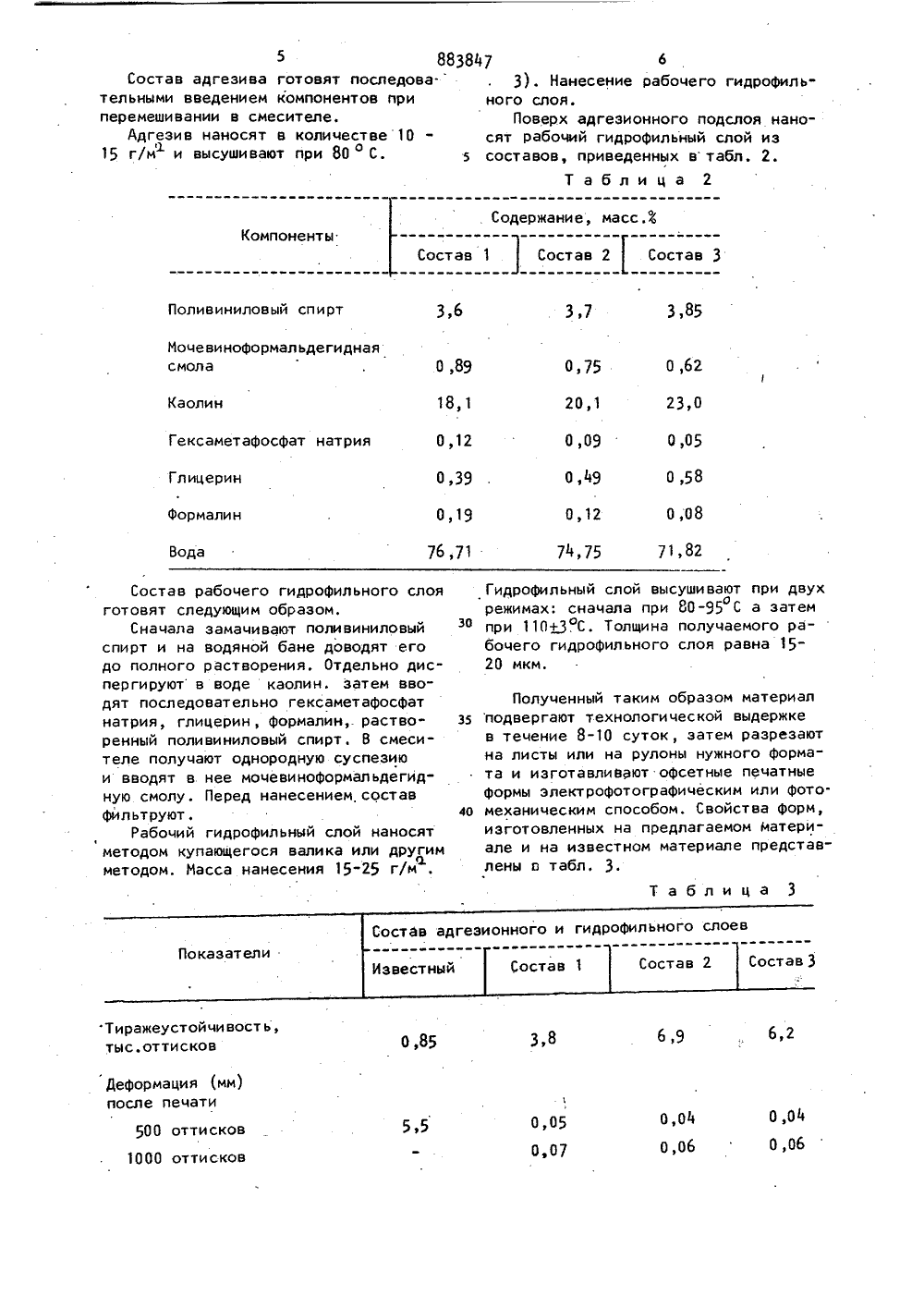

(23) Приоритет Опубликова Дата опуб 1/7 Гасударственный коми СССР(088.8) крыти Т. Н. Матвеева, Н. Я. РаУшомирский, С. М. Козы Л. Аки 2) Авторы изобретения ии технологическии инсти сти, Центральный институ кий опытный завод Всесою амени государственного н о института химико-фотог Ленинградс промышленн утти и Пересл Красного Заявите проектн) МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ОФСЕТНЫХ ПЕЧАТНЫХ ФОРМствие, непригодность для изготовВения некоторых видов печатной продукции. 8 процессе изготовления форм необходима обработка спиртовым раствором щело" ци, цто затрудняет получение устойчивых пробельных и печатающих элементов. Материал невозможно применять для изготовления форм со сложным и многокрасочным изображением.Наиболее близким к предложенному является материал для изготовления офсетных печатных форм, состоящий из бумажной основы, адгезива, представляющего собой 1-3-х слойное покрытие, включающее поливиниловый спирт, дуби- тель - двойной сульфат титанила и аммония и воду, а также рабочего гидрофильного слоя, включающего поливиниловый спирт, дубитель - двойной сульфат титанила и аммония, каолин,. гексаметафосфат натрия, глицерин, формалин и воду 2 .Недостатками укаэанного материала являются низкая тиражеустойчивость тере нижн НИзобретение относится к светочувствительным и формным материалам,применяемым при изготовлении офсетных печатных форм в полиграфических и репрографи цеских процессах.Известен материал для изготовле 5 ния печатных офсетных форм, состоящий из полиэфирной основы и гидрофильного покрытия в качестве основы имеющий полиэтилентерефталатную пленку, а в качестве гидрофильного покрытия 3 - 5 слоев следующего состава, мас.Ф:Триацетат целлюлозы О, 75-чТерефталевая смола 0,08-0,65Метиленхлорид 85;95-89,26Этанол 9,5-9,8Для улуцшени я ад гезии конце нтр ацияфталевой смолы уменьшается отего до верхнего слоя 11.едостатками этого материала являются сложность и высокая трудоемкость гидрофилиэации пробельных элементов при нестабильных результатах, ограниченная область применения, и как следкаэова, Б. А, Сорокин,и В. В. Гусева цфффффурфмаж ой ового проектиро ания ЪЯВУФрудре о тИИИЮДОвщелЫс огор ывле ности(не более 800 оттисков), неудовлетворительно низкие физико-механические свойства (нестабильность геометрических размеров, приводящая к искажению печатающих элементов), низкая адге- у эия рабочего гидрофильного слоя к основе. Эти недостатки ограничивают применение указанного материала, например, не позволяют использовать его при печати типовых элементов чертежей, 1 О многоцветных рисунков и др., Целью изобретения является повышение тиражеустойчивости материала,улучшение его физико-механических свойств, повышение адгезии рабочего гидрофиль%. ного слоя к основе и расширение облас- тей применения.Поставленная иель достигается тем, что в материале для изготовления офсетных печатных форм, состоящем 20 из основы, адгезива и рабочего гидрофильного слоя, включающего поливи. ниловый спирт, дубитель, каолин,гексаметафосфат натрия, глицерин, формалин и воду, основа выполнена из двух,. фф осноориентированной полиэтилентерефаталатной пленки, адгезив представляет собой подслой, включающий трихлоруксусную кислоту, двуокись кремния и воду, а рабочий гидрофильный слой в качестве дубителя содержит мочевиноформальдегидную смолу при следующем соотношении компонентовв слоях, мас.Ъ:Адгезив 33Трихлоруксусчая кислота 4,2-10,1. Двухокись кремния 0 9-3,4Вода ОстальноеРабочий гидрофильный слойПоливиниловый спирт 3,6-3,85 40Иочевиноформальдегидная смола 0,62-0; 89 КаолинГексаметафосфатнатрия 0,05-0,12Глицерин 0 39-0,58формалин 0,0 В,19Вода ОстальноеП р и м е р. Получение материала для изготовления офсетных печатных форм проходит в три стадии.1). Получение полиэтилентерефталатной основы,Получение полиэтилентерефталатной (ПЭТФ) пленки-основы осуществляют путем экструдирования расплава попимераполиэтилентерефталата через формирующую щель экструзионной фильеры. Полученная аморфная пленка поступает на поверхность охлаждающего барабана. Затем ее протягивают между двумя валиками в зону обогрева, Нагревают до 80 - 100 оС пленку ориентируют в продольном направлении, вытяжку в 1,2- 2 раза в зависимости от толщины получаемой пленки проводят эа счет разности скоростей двух групп валиков; Пленка, растянутая в продольном направлении, поступает в зону вытяжки в поперечном направлении и растягивается в 1,5-4,0 раза в зависимости от толщины получаемой пленки. В конце зоны ее подвергают термической обработке при 180 - 295 С для осуществления процесса кристаллизации полимера. После двуосной ориентации и обрезки кромок пленку-основу сматывают в рулон,2). Нанесение адгезионного псдслоя.Для увеличения адгезии рабочего гидрофильного слоя к ПЭТФ основе, на последнюю наносят адгезионный подслой одного иэ составов, приведенных в табл. 1.883847 Состав адгезива готовят последовательными введением компонентов при перемешивании в смесителе.Адгезив наносят в количестве 10 15 г/м и высушивают при 80 С. Содержание, масс.3 Состав 2 С Состав 1 остав 3 Компоненты Поливиниловый спирт 3,85 3,7 0,62 0,89 0,75 18,1 Каолин 23,0 20,1 0,12 0,05 0,09 0,58 0,49 0,39 Формалин 0,12 0,08 0,19 71,82 74,75 76,71 Вода Состав рабочего гидрофильного слоя готовят следующим образом.Сначала замачивают поливиниловый спирт и на водяной бане доводят его до полного растворения. Отдельно диспергируют в воде каолин. затем вводят последовательно гексаметафосфат натрия, глицерин, формалин,. растворенный поливиниловый спирт. В смесителе получают однородную суспезию и вводят в нее мочевиноформальдегидную смолу. Перед нанесением состав фильтруют.Рабочий гидрофильный слой наносят методом купающегося валика или другим методом, Масса нанесения 15-25 г/м Т а б л и ц а 3 Тиражеустойчивость,тыс.оттисков 6,2 6,9 3,8 0,85 Деформация (мм)после печати 0,05 0,07 0,04 0,06 0,04 0,06 500 оттисков 1000 оттисков Моче виноформал ьдегиднаясмола Гексаметафосфат натрияГлицерин 63) . Нанесение рабочего гидрофил ьно го слоя .Поверх адгезионного подслоя наносят рабочий гидрофильный слой из ь составов, приведенных в табл, 2.Табли ца 2 Гидрофильный слой высушивают при двух режимах: сначала при 80-95 С а затемо при 110+3 С. Толщина получаемого рабочего гидрофильного слоя равна 15- 20 мкм. Полученный таким образом материал зз подвергают технологической выдержкев течение 8-10 суток, затем разрезают на листы или на рулоны нужного формата и изготавливают офсетные печатные формы электрофотографическим или Фото.40 механическим способом. Свойства форм,изготовленных на предлагаемом материале и на известном материале представлены и табл. 3.Продолжение табл. 3 Состав адгезионного и гидрофильного слоев Показатели Известный Количество двойныхперегиборв, шт Более 5000 Более 5000 30 Адгезия, количествосколовшихся квадратиков при решетчатомнадрезе, шт Совмещение красокпри 2-х красочнойпецати Неудовлетворительное Хорошее Хорошее Хорошее Формула изобретения Составитель А, КругловРедактор О, Половка Техред А,Савка Корректор М, Шароши Заказ 10227/71 Тираж 09 ПодписноеВНИИПИ Государственного комитета СССРпо делам изобретений и открытий113035, Москва, Ж, Раушская наб д. 4/5 филиал ППП "Патент"г. Ужгород, ул, Проектная, 4 Как видно из табл. 3, предложенный материал для изготовления офсетных печатных форм по сравнению с известным материалом обладает повышенной тираже- устойчивостью, улучшеными физико-меха- щ ническими свойствами, высокой адгезией рабочего гидрофильного слоя к основе и более широкими технологическими возможностями,ЗО Материал для изготовления офсетных печатных форм, состоящий из основы, адгезива и рабочего гидрофильного слоя з включающего поливиниловый спирт, дубитель, каолин, гексаметафосфат натрия,глицерин, формалин и воду,о т,л и- чающий с я тем, что, с целью повышения тиражеустойчивости, улуч щения физико-механических свойств, повышения адгезии рабочего гидрофильного слоя к основе и расширения области применения, основа материала выполнена из двухосноориентированной . 43 полиэтилентерефталатной пленки, адгезив представляет собой подслой,вклюСостав 1 Состав 2 Состав 3 вающий трихлоруксусную кислоту, двуокись кремния и воду, а рабочий гидрофильный слой в качестве дубителя содержит мочевиноформальдегидную смолу при следующем соотношении компонентов в слоях, мас,;Адгези вТрихлоруксусная кислота 4,2-10,1Двуокись кремния 0,9-3,4Вода О:тальноеРабочий гидрофильный слойПоливиниловый спирт З,б,85Мочевиноформальдегидная мола 0,62-0,89Каолин 13, 1-23,0Гексаметафосфатнатрия 0 5-0,12Глицерин 0,39-0,58формалин 0,08-0 19Вода Остал ьноеИсточники информации, принятые во внимание при экспертизе1. Авторское свидетельство СССР 8 ф 475294, кл . В 41 М 1/12, 19752. Авторское свидетельство СССР йф 477211, кл. В 41 С 1/10, 1975 (прототип).

СмотретьЗаявка

2935601, 27.06.1980

ЛЕНИНГРАДСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ ЦЕЛЛЮЛОЗНО-БУМАЖНОЙ ПРОМЫШЛЕННОСТИ, ЦЕНТРАЛЬНЫЙ ИНСТИТУТ ТИПОВОГО ПРОЕКТИРОВАНИЯ, ПЕРЕСЛАВСКИЙ ОПЫТНЫЙ ЗАВОД ВСЕСОЮЗНОГО ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ГОСУДАРСТВЕННОГО НАУЧНО-ИССЛЕДОВАТЕЛЬСКОГО И ПРОЕКТНОГО ИНСТИТУТА ХИМИКО-ФОТОГРАФИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

АКИМ ЭДУАРД ЛЬВОВИЧ, МАТВЕЕВА ТАТЬЯНА НИКОЛАЕВНА, РАССКАЗОВА НАТАЛЬЯ ЯКОВЛЕВНА, СОРОКИН БОРИС АЛЕКСЕЕВИЧ, УШОМИРСКИЙ НИКОЛАЙ ГЕРШОВИЧ, КОЗЫРИЦКАЯ СВЕТОЗАРА МАРКОВНА, ГУСЕВА ВАЛЕНТИНА ВАСИЛЬЕВНА

МПК / Метки

МПК: G03C 1/76

Метки: материал, офсетных, печатных, форм

Опубликовано: 23.11.1981

Код ссылки

<a href="https://patents.su/4-883847-material-dlya-izgotovleniya-ofsetnykh-pechatnykh-form.html" target="_blank" rel="follow" title="База патентов СССР">Материал для изготовления офсетных печатных форм</a>

Предыдущий патент: Фотополимеризующаяся композиция

Следующий патент: Антистатическая композиция

Случайный патент: Способ электроэрозионной обработки внутренних цилиндрических поверхностей