Способ утилизации пыли

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 763288

Авторы: Дзвонковский, Осокин, Тимашев

Текст

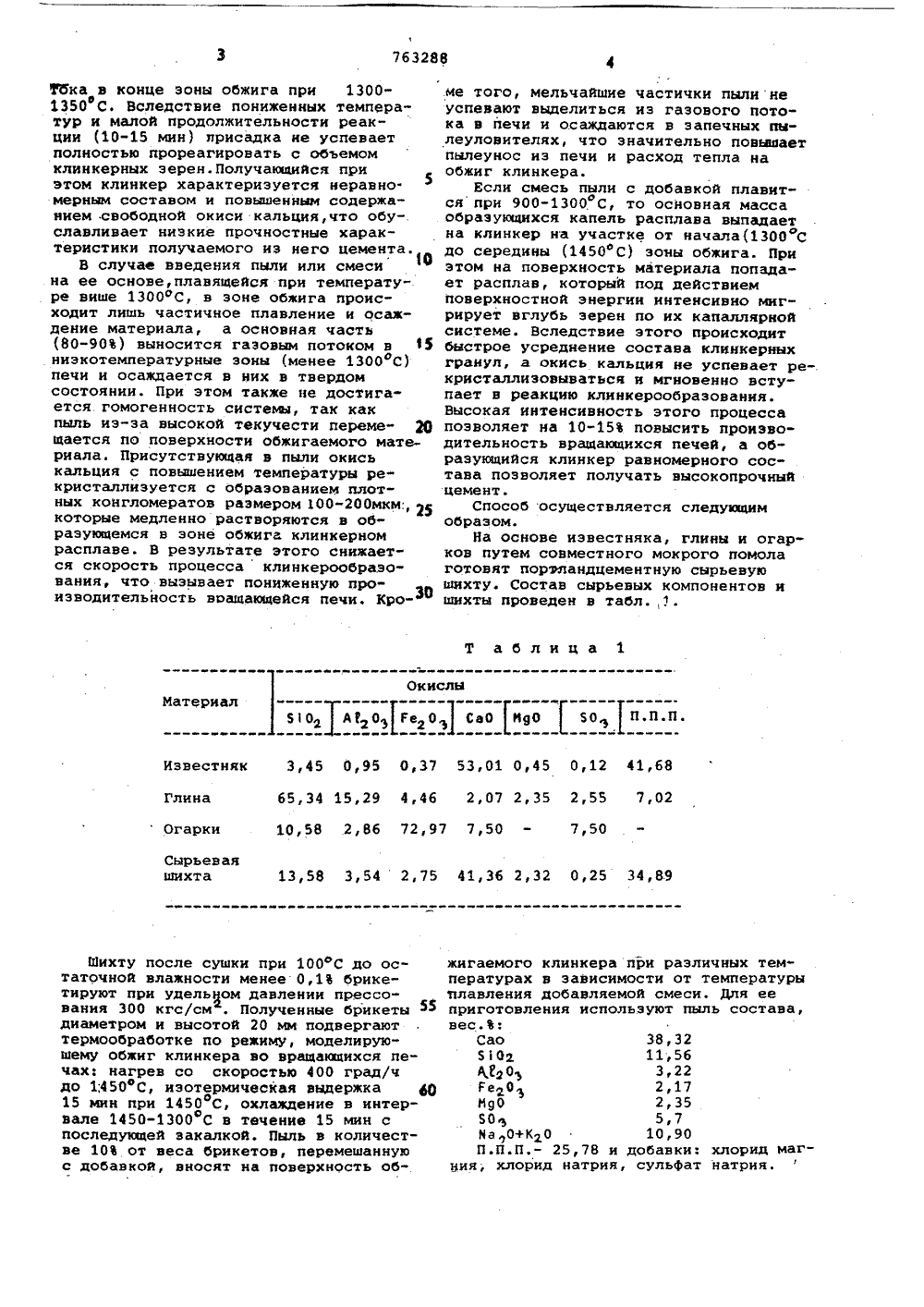

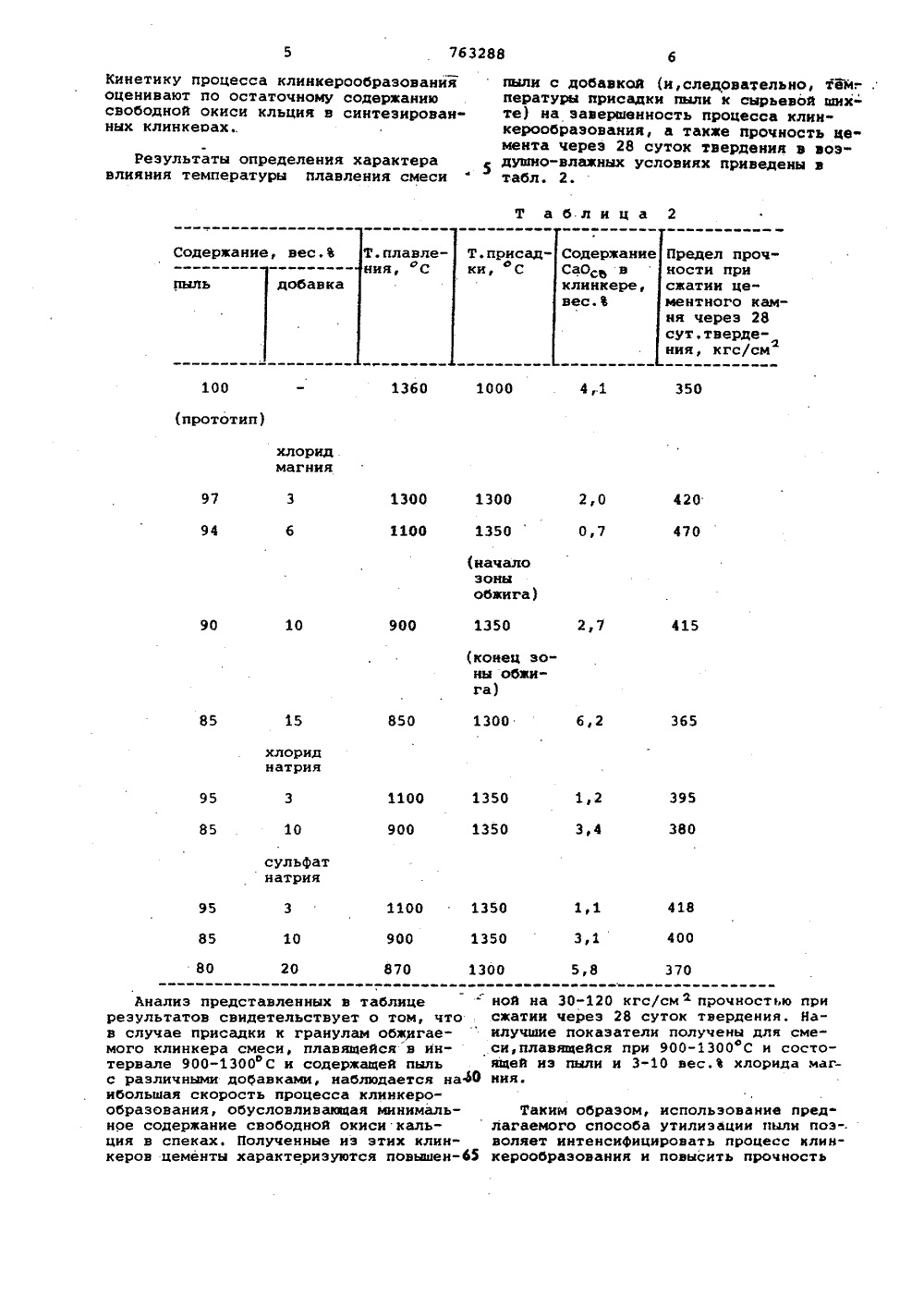

ОП И САНИ Е ИЗОБРЕТЕНИЯ 6. Союз Советскик Социалистическик Республик(22) Заявлено 080678 (21) 2625937/29-33с присоединением заявки Но(23) Приоритет -СПубликовано 150980, Бюллетень М 34Дата опубликования. описания 15.0980 С 04 В 7/44 Государственный комитет СССР по делам изобретений и открытий(72) Авторы изобретения В.В.Тимашев, А.П.Осокин и Р.М.Дэвонковский Московский ордена Ленина и ордена ТрудовогоКрасного Знамени химико-технологический институтим. .И.Мен елеева(54) СПОСОБ УТИЛИЗАЦИИ ПЫЛИ Изобретение относится к области производства вяжущих материалов, преимущественно к способам возврата пыли во вращающуюся печь на действую 5 щих цементных заводах.На современных цементных заводах пыль, уловленная электрофильтрами, возвращается в технологический процесс или совместно с сырьевой смесью, или подвется в зону обжига вращающейся печи. Известен способ возврата пыли в цементно-обжигательную печь, включающий улавливание, грануляцию пыли и по 15 дачу гранул размером 3-30 мм с влажностью 10-25 в печь совместно с сырьевой смесью 11.Недостатки данного способа - рециркуляция щелочей, содержащихся в пыли,20 низкие скорость процесса клннкерообраэования и качество цемента.Наиболее близким техническим реше- нием к изобретению является способ утилизации пыли, уловленной иэ отходя щих газов вращающейся печи, включающий осаждение, транспортирование и подачу пыли в зону обжига 2.Недостатки известного способа утилизации пыли - низкая скорость про цессов клинкерообраэования и пониженная прочность цемента.Цель изобретения - интенсификация процесса клинкерообразования и повышение прочности цемента.Цель достигается тем, что в способе утилизации пыли, уловленной из отходящих газов вращающейся печи, включающем осаждение, транспортирование и подачу пыли в зону обжига клинкера, пыль перед подачей в зону обжига предварительно смешивают с добавкой, образующей с ней легкоплавкую смесь с температурой плавления 900-1300 С. Кроме того, в качестве добавок используют или хлорид магния, или хлорид натрия,илн сульфат натрия, и добавки вводят в количестве 3-10 весПри подаче в зону обжига пыли совместно с компонентами, образующими с ней смесь, плавящуюся при температуре ниже 900 С, происходит интенсивное плавление материала в газообразном потоке. В результате слияния капелек расплава, вызываемого поверхностиым натяжением соприкасающихся в потоке жидких фаз, наблюдается быстрый рост, размеров движущихся капель,что обуславливает выпадения их из газового по1763288 Т аблица 1 ОкислыГе 2 0С е О НОЮ 50,Материал 2 2 3П.П.П3,45 0,95 0,37 53,01 0,45 0,12 41,68 ИзвестнякГлинаОгарки 65,34 15,29 4,46 2,07 2,35 2,55 7,02 10,58 .2,86 72,97 7,50 - 7,50 Сырьеваяшихта 13 Г 58 Зг 54 2 г 75 41 ф 36 232 Ою 25 34 ф 89 Тока в конце эоны обжига при 1300- 1350 С. Вследствие пониженных температур и малой продолжительности реакции (10-15 мин) присадка ие успевает полностью прореагировать с объемом клинкерных зерен.Получающийся при этом клинкер характеризуется неравно. мерным составом и повышенным содержанием свободной окиси кальция,что обуславливает низкие прочностные характеристики получаемого нэ него цемента.В случае введения пыли или смеси на ее основе, плавящейся при температуре више 1300 С, в зоне обжига происходит лишь частичное плавление и осаждение материала, а основная часть (80-90) выносится газовым потоком в 15 ниэкотемпературные эоны (менее 1300 С) печи и осаждается в них в твердом состоянии. При этом таКже не достигается гомогенность системз, так как пыль иэ-эа высокой текучести переме- Щ щается по поверхности обжигаемого материала. Присутствующая в пыли окись кальция с повышением температуры рекристаллизуется с образованием плотных конгломератов размером 100-200 мкм:,которые медленно растворяются в образующемся в зоне обжига клинкерном расплаве. В результате этого снижается скорость процесса клннкерообразования, что вызывает пониженную производительность вращающейся печи, КроШихту после сушки при 100 фС до остаточной влажности менее 0,1 брикетируют при удельн 2 ом давлении прессования 300 кгс/см . Полученные брикеты диаметром и высотой 20 мм подвергают термообработке по режиму, моделирующему обжиг клинкера во вращающихся печах: нагрев со скоростью 400 град/ч до 1;450 еС, иэотермическая выдержка 15 мин при 1450 С, охлаждение в интервале 1450-1300 С в течение 15 мин с последукщей закалкой. Пыль в количестве 10 от веса брикетов, перемешанную с добавкой, вносят на поверхность обме того, мельчайшие частички пыли не успевают выделиться иэ газового потока в печи и осаждаются в запечных пылеуловнтелях, что значительно повышает пылеунос из печи и расход тепла на обжиг клинкера.Если смесь пыли с добавкой плавится прн 900-1300 С, то основная масса образующихся капель расплава выпадает на клинкер на участке от начала(1300 С до середины (1450 С) зоны обжига. При этом на поверхность материала попадает расплав, который под действием поверхностной энергии интенсивно мигрирует вглубь зерен по их капаллярной системе. Вследствие этого происходит быстрое усреднение состава клинкерных гранул, а окись кальция не успевает рекристаллизовываться н мгновенно вступает в реакцию клинкерообразования. Высокая интенсивность этого процесса позволяет на 10-15 повысить производительность вращающихся печей, а образующийся клинкер равномерного состава позволяет получать высокопрочный цемент.Способ осуществляется следующим образом.На основе известняка, глины и огарков путем совместного мокрого помола готовят порщандцементную сырьевую шихту. Состав сырьевых компонентов и шихты проведен в табл.,1. жигаемого клинкера при различных температурах в зависимости от температуры плавления добавляемой смеси. Для ее приготовления используют пыль состава, вес,:Сао 38,32502 11,564 Яд 0 3,22Ге 20 2,17Идо 2,3550 э 5,7йа,0+К 20 10,90П.П.П, - 25,78 и добавки: хлорид магния, хлорид натрия, сульфат натрия,(конец зоны обжига) 365 6,2 1300 850 85 хлорид натрия 395 1,2 1350 1100 95 1350 380 3,4 900 10 сульфатнатрия 1350 1,1 418 1100 900 13503,1 400 870 1300 5,8 370 85 10 80 20 Анализ представленных в таблице результатов свидетельствует о том, что в случае присадки к гранулам обжигаемого клинкера смеси, плавящейся в ин" тервале 900-1300 С и содержащей пыль с различными добавками, наблюдается на 40 ибольшая скорость процесса клинкерообразования, обусловливающая минимальное содержание свободной окиси кальция в спеках. Полученные иэ этих клинкеров цементы характеризуются повышенКинетику процесса клинкерообразованияоценивают по остаточному содержаниюсвободной окиси кльция в синтезированных клинкеоах Результаты определения характеравлияния температуры плавления смеси пыли с добавкой (и,следовательно, тем-, пературы присадки пыли к сырьевой шихте) на завершенность процесса клинкерообразования, а также прочность це" мекта через 28 суток твердеиия в воэ душно-влажных условиях приведены втабл. 2. Предел прочности присжатии цементного камня через 28сут.твердения, кгс/см ной на 30-120 кгс/смпрочностью при сжатии через 28 суток тверденкя. Наилучшие показатели получены для смеси,плавящейся при 900-1300 С и состоящей иэ пыли и 3-10 вес.Ф хлорида магния. Таким образом, использование предлагаемого способа утилизации пыли поз-. воляет интенсифицировать лроцесс клинкерообразования н повысить прочностьЗаказ 6221/20 Тираж 671ВНИИПИ Государственного комитета СССРпо делам изобретений и открытий113035, Москва, Ж, Раушская наб., д. 4/5 Подписное Филиал ППП фПатентф, г.ужгород, ул. Проектная, 4 цемента по сравнению с известным способом.Применение предлагаемого способа не требует значительных капитальных затрат, что позволяет рекомендовать его на действующих цементных заводах.В результате интенсификации процессов клинкерообразования, обусловливающей пониженное содержание свободной окиси кальция в клинкерах (табл. 2), продолжительность синтеза клинкеров снижается на 10-15. Уменьшение длительности пребывания материала в зоне спекания позволяет повысить ее за" грузку и, тем саьым, производительность вращающейся печи. 1Способ утилизации пыли, уловленной из отходящих газов вращающейся печи, включающий осаждение, транспорти" рование и подачу пыли в зону обжига клинкера, о т л и ч а ю щ н й с я тем, что, с целью интенсификации процесса клинкерообраэования и повышения прочности цемента, пыль перед подачей в зону обжига предварительно смешивают с добавкой, образующей с ней легкоплавкую смесь с .температурой плавления 900-1300 С,2. Способ по п. 1, о т л и ч а ющ и й с я тем, что в качестве добавок используют или хлорид магния, или хлорид натрия, или сульфат натрия.3. Способ йо пп. 1 и 2, о т л ич а ю щ и й с я тем, что добавки вводят в количестве 3-10 вес.%. 15 Источники информации,принятые во внимание при экспертизе1. Патент Японии Р 50-20090,кл. 22/3/А 9, опублик1975,2. Пьячев В.А. Преимущества вдуло вания пыли в зону спекания печи.

СмотретьЗаявка

2625937, 08.06.1978

МОСКОВСКИЙ ОРДЕНА ЛЕНИНА И ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ХИМИКОТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ ИМ. Д. И. МЕНДЕЛЕЕВА

ТИМАШЕВ ВЛАДИМИР ВАСИЛЬЕВИЧ, ОСОКИН АЛЕКСАНДР ПАВЛОВИЧ, ДЗВОНКОВСКИЙ РЕВОЛЬД МОИСЕЕВИЧ

МПК / Метки

МПК: C04B 7/44

Метки: пыли, утилизации

Опубликовано: 15.09.1980

Код ссылки

<a href="https://patents.su/4-763288-sposob-utilizacii-pyli.html" target="_blank" rel="follow" title="База патентов СССР">Способ утилизации пыли</a>

Предыдущий патент: Способ обжига сыпучего материала

Следующий патент: Бетонная смесь

Случайный патент: Устройство для сборки деталей