Дисковый экструдер для переработки полимерных материалов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 382267

Автор: Иностранец

Текст

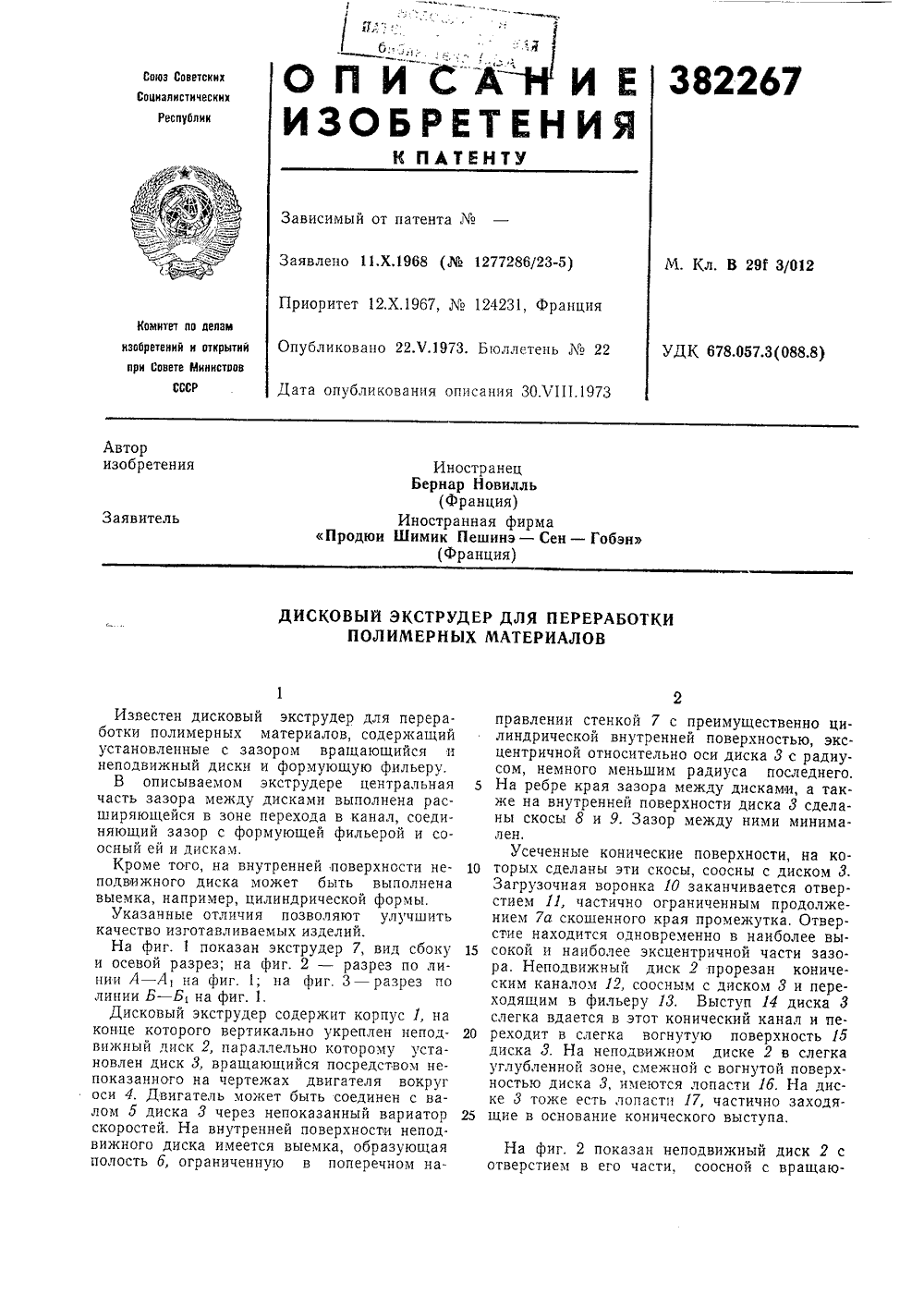

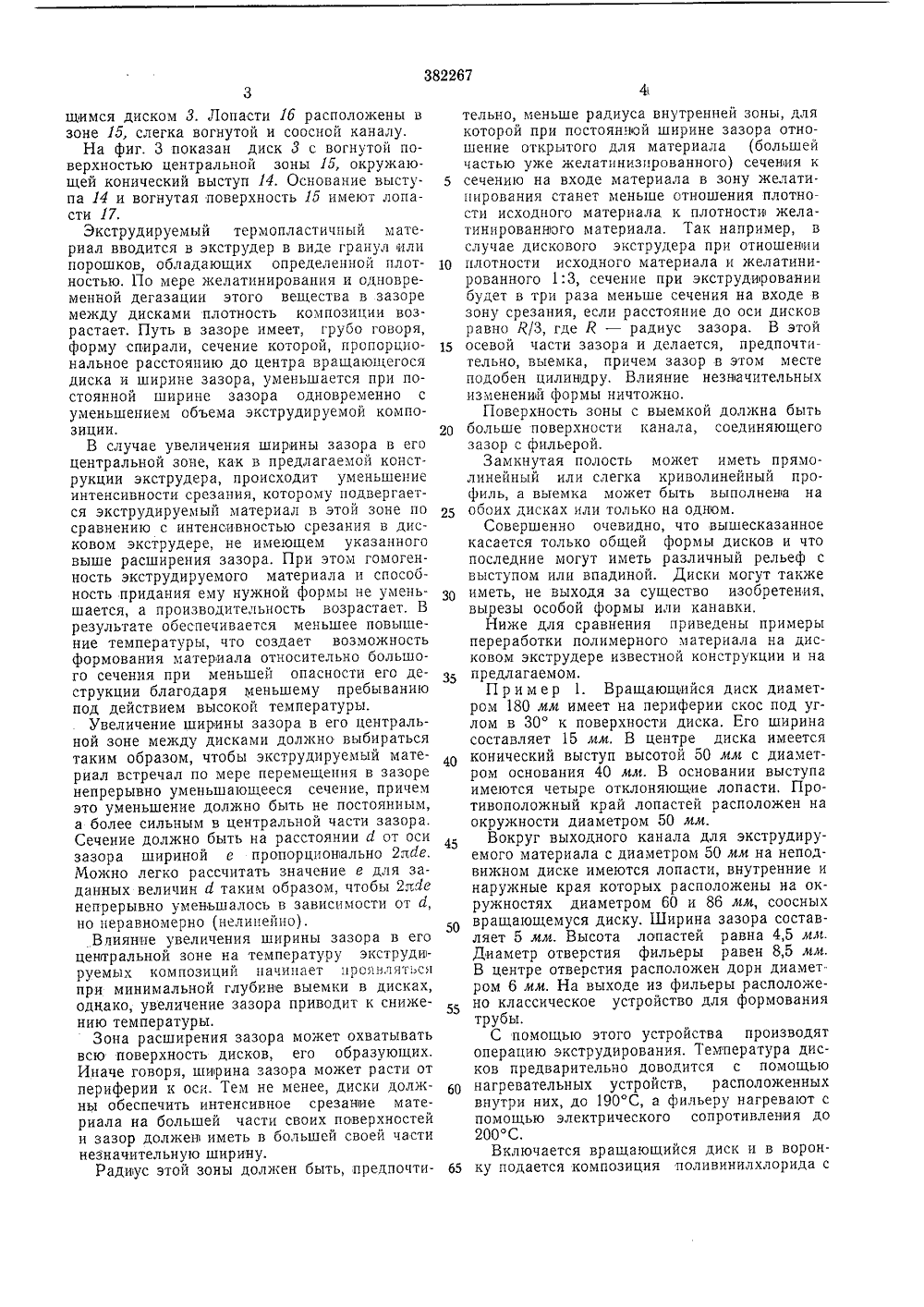

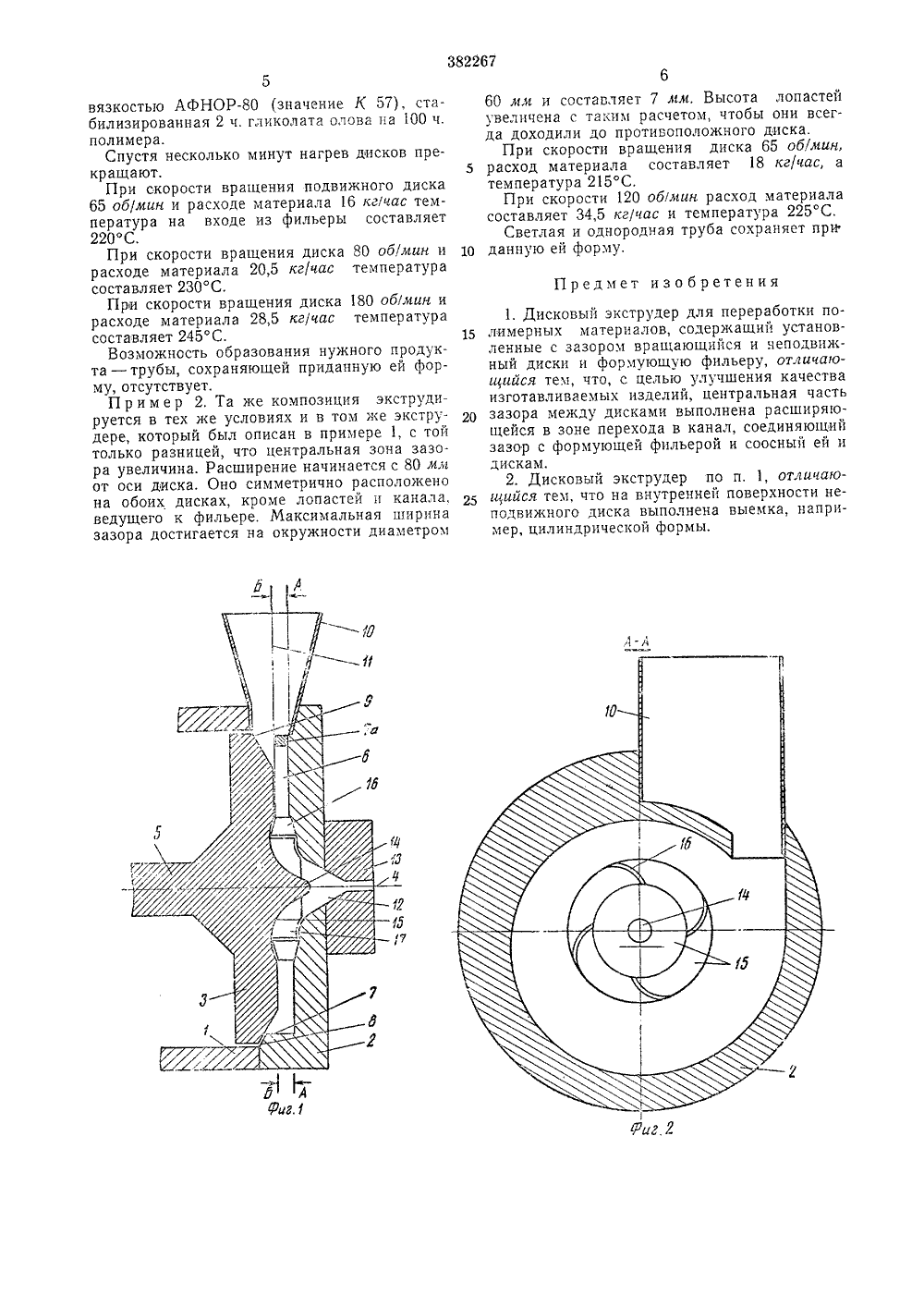

3822 О П ИЗО И ЕНИЯ оюа Советских опиалистических РеспубликЕ ЕНТУ Зависимый от патентаЗаявлено 11.Х,1968 ( 1277286/23-5) Приоритет 12.Х.1967,124231, Фран 29 31012 митет по деда Опубликовано 22 Х.1973. БюллетеньДата опубликования описания ЗО.И 11.1 678.057.3 (088,8) обретений и открытийри Совете Министоов вторзобретен Иностранец Бернар Новилль(Франция) Иностранная фирма дюи Шимик Пешинэ - Сен - Гобаявител ИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТК ПОЛИМЕРНЫХ МАТЕРИАЛОВИзвестен дисковый экструдер для переработки полимерных материалов, содержащийустановленные с зазором вращающийся инеподвижный диски и формующую фильеру.В описываемом экструдере центральная 5часть зазора между дисками выполнена расширяющейся в зоне перехода в канал, соединяющий зазор с формующей фильерой и соосный ей и дискам,Кроме того, на внутренней поверхности неподвижного диска может быть выполненавыемка, например, цилиндрической формы.Указанные отличия позволяют улучшитькачество изготавливаемых изделий.На фиг. 1 показан экструдер 7, вид сбоку 15и осевой разрез; на фиг. 2 - разрез по линии А - А, на фиг. 1; на фиг. 3 - разрез полинии Б - Бна фиг. 1,Дисковый экструдер содержит корпус 1, наконце которого вертикально укреплен неподвижный диск 2, параллельно которому установлен диск 3, вращающийся посредством непоказанного на чертежах двигателя вокругоси 4. Двигатель может быть соединен с валом б диска 3 через непоказанный вариатор 25скоростей. На внутренней поверхности неподвижного диска имеется выемка, образующаяполость б, ограниченную в поперечном направлении стенкой 7 с преимущественно цилиндрической внутренней поверхностью, эксцентричной относительно оси диска 3 с радиусом, немного меньшим радиуса последнего, На ребре края зазора между дисками, а также на внутренней поверхности диска 3 сделаны скосы 8 и 9. Зазор между ними минимален.Усеченные конические поверхности, на которых сделаны эти скосы, соосны с диском 3. Загрузочная воронка 10 заканчивается отверстием 11, частично ограниченным продолжением 7 а скошенного края промежутка, Отверсгие находится одновременна в наиболее высокой и наиболее эксцентричной части зазора. Неподвижный диск 2 прорезан коническим каналом 12, соосным с диском 3 и переходящим в фильеру 13. Выступ 14 диска 3 слегка вдается в этот конический канал и переходит в слегка вогнутую поверхность 15 диска 3. На неподвижном диске 2 в слегка углубленной зоне, смежной с вогнутой поверхностью диска 3, имеются лопасти 1 б. На диске 3 тоже есть лопасти 17, частично заходящие в основание конического выступа. На фиг. 2 показан неподвижный диск 2 сотверстием в его части, соосной с вращающимся диском 3. Лопасти 1 б расположены в зоне 15, слегка вогнутой и соосной каналу.На фиг. 3 показан диск 3 с вогнутой поверхностью центральной зоны 15, окружающей конический выступ 14. Основание выступа 14 и вогнутая поверхность 15 имеют лопасти 17.Экструдируемый термопластичный материал вводится в экструдер в виде гранул или порошков, обладающих определенной плотностью. По мере желатинирования и одновременной дегазации этого вещества в зазоре между дисками плотность композиции возрастает. Путь в зазоре имеет, грубо говоря, форму спирали, сечение которой, пропорциональное расстоянию до центра вращающегося диска и ширине зазора, уменьшается при постоянной ширине зазора одновременно с уменьшением объема экструдируемой композиции.В случае увеличения ширины зазора в его центральной зоне, как в предлагаемой конструкции экструдера, происходит уменьшение интенсивности срезания, которому подвергается экструдируемый материал в этой зоне по сравнению с интенсивностью срезания в дисковом экструдере, не имеющем указанного выше расширения зазора. При этом гомогенность экструдируемого материала и способность придания ему нужной формы не уменьшается, а производительность возрастает. В результате обеспечивается меньшее повышение температуры, что создает возможность формования материала относительно большого сечения при меньшей опасности его деструкции благодаря меньшему пребыванию под действием высокой температуры.Увеличение ширины зазора в его центральной зоне между дисками должно выбираться таким образом, чтобы экструдируемый материал встречал по мере перемещения в зазоре непрерывно уменьшающееся сечение, причем это уменьшение должно быть не постоянным, а более сильным в центральной части зазора, Сечение должно быть на расстоянии д от оси зазора шириной е пропорционально 2 Ые, Можно легко рассчитать значение е для заданных величин д таким образом, чтобы 2 Ые непрерывно уменьшалось в зависимости от с 1, но неравномерно (нелинейно).Влияние увеличения ширины зазора в его центральной зоне на температуру экструди- руемых композиций начинает проявляться при минимальной глубинке выемки в дисках, однако, увеличение зазора приводит к снижению температуры.Зона расширения зазора может охватывать всю поверхность дисков, его образующих, Иначе говоря, щирина зазора может расти от периферии к оси. Тем не менее, диски должны обеспечить интенсивное срезание материала на большей части своих поверхностей и зазор должен иметь в большей своей части незначительную ширину.Радиус этой зоны должен быть, предпочти 60 65 5 ю 15 20 25 Зо З 5 40 45 50 55 тельно, меньше радиуса внутренней зоны, для которой при постояннюй ширине зазора отношение открытого для материала (большей частью уже желатинизированного) сечения к сечению на входе материала в зону желатипирования станет меньше отношения плотности исходного материала к плотности желатинированного материала. Так например, в случае дискового экструдера при отношении плотности исходного материала и желатинированного 1:3, сечение при экструдировании будет в три раза меньше сечения на входе в зону срезания, если расстояние до оси дисков равно Й/3, где Л - радиус зазора. В этой осевой части зазора и делается, предпочтительно, выемка, причем зазор в этом месте подобен цилиндру. Влияние незначительных изменений формы ничтожно.Поверхность зоны с выемкой должна быть больше поверхности канала, соединяющего зазор с фильерой.Замкнутая полость может иметь прямолинейный или слегка криволинейный профиль, а выемка может быть выполнена на обоих дисках или только на одином,Совершенно очевидно, что вышесказанное касается только общей формы дисков и что последние могут иметь различный рельеф с выступом или впадиной. Диски могут также иметь, не выходя за существо изобретения, вырезы особой формы или канавки.Ниже для сравнения приведены примеры переработки полимерного материала на дисковом экструдере известной конструкции и на предлагаемом.П р и м ер 1. Вращающийся диск диаметром 180 мм имеет на периферии скос под углом в 30 к поверхности диска. Его ширина составляет 15 лм, В центре диска имеется конический выступ высотой 50 мм с диаметром основания 40 мм. В основании выступа имеются четыре отклоняющие лопасти, Противоположный край лопастей расположен на окружности диаметром 50 мм.Вокруг выходного канала для экструдируемого материала с диаметром 50 мм на неподвижном диске имеются лопасти, внутренние и наружные края которых расположены на окружностях диаметром 60 и 86 мм, соосных вращающемуся диску. Ширина зазора составляет 5 мм. Высота лопастей равна 4,5 мл. Диаметр отверстия фильеры равен 8,5 мм. В центре отверстия расположен дорн диаметром б мм, На выходе из фильеры расположено классическое устройство для формования трубы.С помощью этого устройства производят операцию экструдирования. Температура дисков предварительно доводится с помощью нагревательных устройств, расположенных внутри них, до 190 С, а фильеру нагревают с помощью электрического сопротивления до 200 С.Включается вращающийся диск и в воронку подается композиция поливинилхлорида с382267 А.А Ф11 вязкостью АФНОР(значение К 57), стабилизированная 2 ч. гликолата олова па 100 ч. полимера.Спустя несколько минут нагрев дисков прекращают.При скорости вращения подвижного диска 65 об(мин и расходе материала 16 кг(час температура на входе из фильеры составляет 220 С.При скорости вращения диска 80 об(мин и расходе материала 20,5 кг(час температура составляет 230 С,При скорости вращения диска 180 об(мин и расходе материала 28,5 кг/час температура составляет 245 С.Возможность образования нужного продукта - трубы, сохраняющей приданную ей форму, отсутствует.П р и м е р 2. Та же композиция экструдируется в тех же условиях и в том же экструдере, который был описан в примере 1, с той только разницей, что центральная зона зазора увеличина. Расширение начинается с 80 мм от оси диска, Оно симметрично расположено на обоих дисках, кроме лопастей и канала, ведущего к фильере. Максимальная ширина зазора достигается на окружности диаметром 60 мм и составляет 1 мм. Высота лопастей увеличена с таким расчетом, чтобы они всегда доходили до противоположного диска.При скорости вращения диска 65 обмин, 5 расход материала составляет 18 кг/час, атемпература 215 С.При скорости 120 об(мин расход материаласоставляет 34,5 кг(час и температура 225 С.Светлая и однородная труба сохраняет при 10 данную ей форму. Предмет изобретения 1. Дисковый экструдер для переработки по лимерных материалов, содержащий установленные с зазором вращающийся и неподвижный диски и формующую фильеру, отличаюиийся тем, что, с целью улучшения качества изготавливаемых изделий, центральная часть зазора между дисками выполнена расширяющейся в зоне перехода в канал, соединяющий зазор с формующей фильерой и соосный ей и дискам.2. Дисковый экструдер по п, 1, отличаюи 1 ийся тем, что на внутренней поверхности неподвижного диска выполнена выемка, например, цилиндрической формы.382267 Составитель Э, Гольтякова Техред Л, Грачева Редактор Л. Новожилова Корректор Г. Агаян Типография, пр. Сапунова, 2 Заказ 2393/16 Изд. М 1603 Тираж 678 Подписное ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР Москва, Ж, Раушская наб., д. 475

СмотретьЗаявка

124231

Автор изобретени витель

Иностранец Бернар Новилль Франци Иностранна фирма Продюи Шимик Пешинэ Сен Гобэн Франци

МПК / Метки

МПК: B29C 47/52

Метки: дисковый, переработки, полимерных, экструдер

Опубликовано: 01.01.1973

Код ссылки

<a href="https://patents.su/4-382267-diskovyjj-ehkstruder-dlya-pererabotki-polimernykh-materialov.html" target="_blank" rel="follow" title="База патентов СССР">Дисковый экструдер для переработки полимерных материалов</a>

Следующий патент: Способ переработки полимерного материала

Случайный патент: Устройство для контроля печати электрических пишущих машин последовательного действия