Способ раскисления стали с содержанием кремния до 1, 4 мас.

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

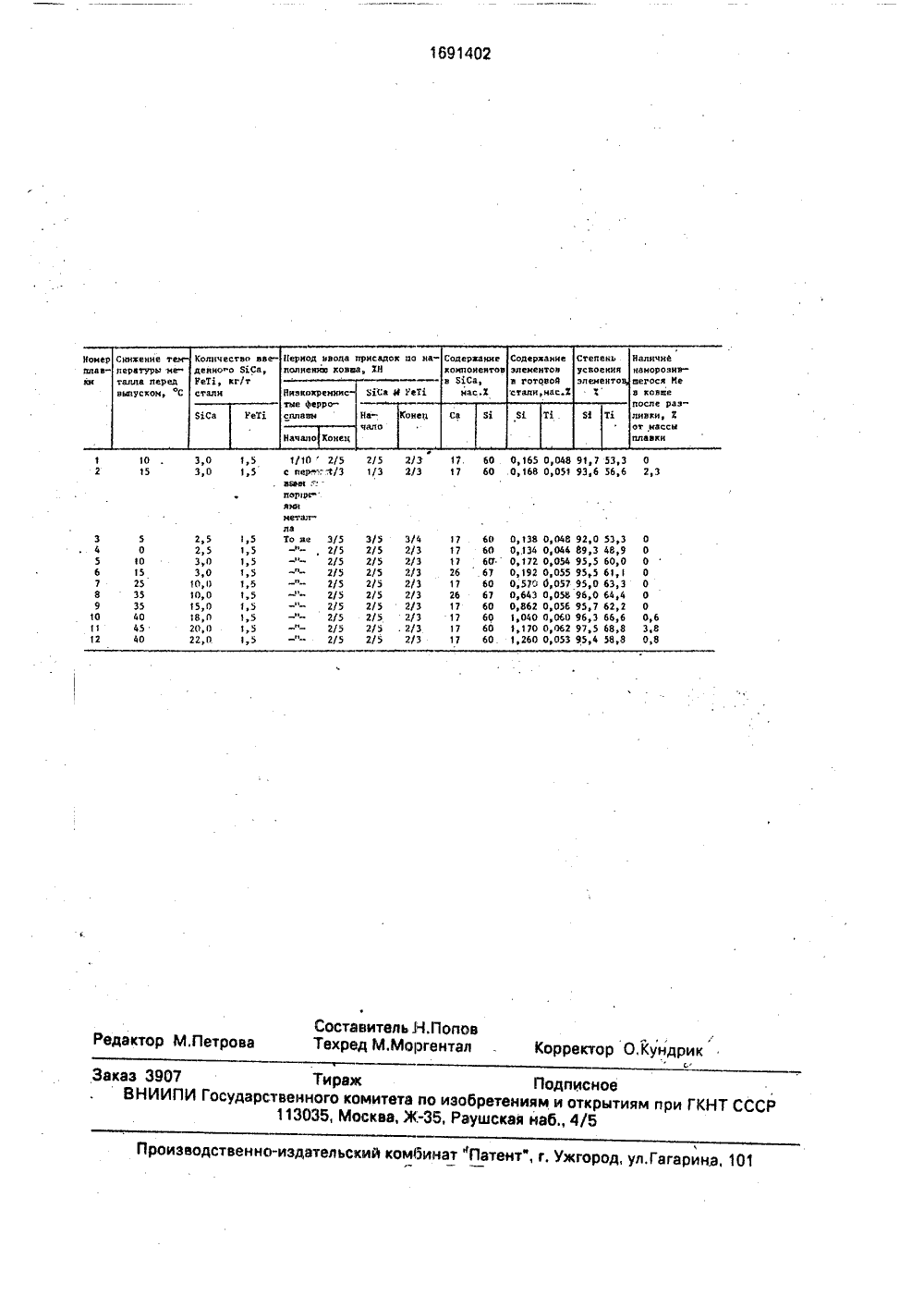

(19) (11) 51)5 С 2 ТЕНИ ЗОБ ПИСАНИ ТЕЛ ЬСТВ К АВТОРСКОМУ еск ПавленРязанов, кий И ССОИзобретение лургии, конкретн ной стали. Ц сти и футер ния крель изобретен реимуществе овкой, степен емния, титан щность спос шение стойкой с основной ьности усвоеия - повыно ковшеи и стаби а и серы, оба заклю ющем.Повышение ст ровки ковшей даст температуры метал плавильного агрега что г 1 озволяет избе тате обработки сил ния доли окиси кре из-за повышения оикости ос игается за с ла на вып та перед р жать перег икокальцие мния в ков степени ус ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМПРИ ГКНТ СССР(56) Авторское свидетельство СССРМ 1135771,) кл. С 21 С 7/06, 1985.Авторское свидетельство СССРМ 1294839, кл. С 21 С 7/00, 1987.Авторское свидетельство СССРВ 876730, кл. С 21 С 5/52, 1981.(54) СПОСОБ РАСКИСЛЕНИЯ СТАГДЕРЖАНИЕМ КРЕМНИЯ ДО 1,4 М носится к черной металк производству спокойается в следуновной футечет снижения уске из сталеаскислением, рева в резульм, и уменьшешевом шлаке воения крем(57) Изобретение относится к горной металлургии, конкретно к производству спокойной стали. Цель изобретения - повышение стойкости преимущественно ковшей с основной футеровкой, степени и стабильности усвоения кремния, титана и серы. Металл сливают иэ печи с температурой ниже температуры выпуска на величину, определяемую по формуле Л Т = К ЯЦ Са 1, где К = 1,9-2,2 - эмпирический коэффициент; ЯЦ - марочное содержание кремния в стали, мас,; Са) - содержание кальция в силико-. кальций, мас Раскисление алюминием проводят одновременно с вводом марганца от начала выпуска до наполнения 2/5 ковша, а затем одновременно с вводом силикокальция, содержащего более 55 мас,ф кремния.,в количестве 3-20 кг/т до наполнения 2/3 ковша. 1 табл. ния и применения для предварительного раскисления малокремнистых марганецсодержащих ферросплавов.Повышение степени и стабильности усвоения кремния и микролегирующих (титана и серы) достигается эа счет введения кремния только в виде силикокальция в глубоко раскисленный марганцем и алюминием металл в присутствии алюминия и кальция, имеющих большее сродство к кислороду, Поэтому при одновременном вводе в жидкий металл алюминия, кальция, кремния и микролегирующих алюминий и кальций осуществляют физико-химическую защиту от окисления кремния и микролегирующих, стабилизируя и повышая степень их усвоения.Улучшение разливаемости стали достигается обработкой ее кальцием, Последний как поверхностно-активный элемент воздействует на физические свойства жидкого расплава, значительно улучшая его жидкотекучесть, что особенно важно при применении в составе микролегирующих редкоземельных элементов, обладающих способностью реагировать с огнеупорами, снижая разливаемость стали.Повышение обрабатываемости металла резанием достигается за счет обработки жидкого расплава кальцием, Присадки кальция в раскисленную марганцем и алюминием сталь способствуют образованию мягкой оболочки сульфидов кальция и марганца вокруг более твердых частиц алюминатов кальция, что способствует уменьшению абразивного воздействия алюминатов на режущую кромку резца, повышая тем самым обрабаты ваемость кал ьцийсоде ржащих. сталей.Пределы снижения температуры металла перед выпуском из сталеплавильного агрегата в ковш 5 - 40 С обусловлены следующим. Снижение температуры металла меньше 5 С невозможно, так как это возможная точность замера температуры металла в агрегате при помощи термопар, а снижение температуры металла более чем на 40 С недопустимо из-за опасности замораживания металла в ковше при обработке малокремнистыми марганецсодержащимиферросплавами.Время окончания ввода низкокремнистых марганецсодержащих ферросплавов (2/5 высоты ковша) обусловлено необходимостью ввода всего их количества для получения среднезаданного состава до ввода кремнийсодержащих присадок, а также необходимостью ввода последних не позднее наполнения ковша на 2/3 высоты, При начале ввода силикокальция до наполнения ковша на 2/5 высоты и окончании ввода марганецсодержащих Ферросплавов на. блюдается повышенный угар кремния, Это обусловлено тем, что при вводе всего необ" ;.ходимого марганца за время наполнения 2/5 высоты ковша температура выпускаемого металла еще более понижается и при равномерном вводе алк)миния (пропорционально массе поступающего металла) павы. шается раскислительная способность как алюминия, так и марганца,Необходимость ввода силикокальция, алюминия, а также микролегирующих (если требуется) не позднее времени наполнения ковша на 2/3 высоты обусловливается общими требованиями практически всех технологических инструкций во избежание угара за счет взаимодействия с печным шлаком.Содержание кремния в силикокальции55 и более обусловлено нижним пределом5 содержаний кремния в различных маркахсиликокальция, выпускаемых промышленностью по ГОСТ 4762 - 71.Пределы присадки силикокальция в металл в количестве 3,0-20 кг на 1 т стали10 обусловлены следующим. Присадка 3,0 кгсиликокальция на 1 т стали (при степениусвоения 94 Я позволяет обеспечить нижнийпредел содержания кремния (0,17 мас.,4) дляспокойных марок стали рядового сортамента,15 а присадка 20 кг на 1 т позволяет получитьверхний предел по содержанию кремния(1,4 мас,0/0) для низколегированных сталей(типа 38 ХГС). Увеличеиибмассы присадкисиликокальция выше 20 кг на 1 т стали недо 20 пустимо, так как наблюдается значительноеповышение температуры металла в ковше,что может привести к преждевременномувыходу из строя сталеразливочного ковша изатруднениям при разливке стали, а задава 25 емое снижение температуры металла передвыпуском не должно превышать 40 С,Снижение температуры металла на выпуске (Л Т) в пределах 5 - 40 С для каждогоконкретного случая определяют по формуле30 ЛТ = К(ЯЯСа,где Щ - марочное содержание кремния вготовои стали, мас,70,(Са) - содержание кальция в силикокальции, мас,%;35 К-эмпирический коэффициент, равный1,9 - 2,2,Величина эмпирического коэффициента в пределах 1,9 - 2,2 установлена экспериментальным путем. Сталеразливочные40 ковши с основной Футеровкой подают поднаполнение металлом с температурой1000 - 12000 С. Установлена прямая зависимость между температурой ковша, подаваемого под сталеплавильный агрегат, и45 величиной изменения температуры в ковшепосле обработки силикокальцием, Эту закономерность учитывают коэффициентом К:при температуре ковша, близкой к 1000 С,К=2,2, а при 1200 С К=1,9; при соблюдении50 технологии разогрева ковшей и графика ихоборота температура Футеровки близка к1100 С, а коэффициент в таких случаях принимают равным 2,05.П р и м е р. Сталь марки 36 Г 2 С выплав 55 ляют в основной мартеновской печи, Снижение температуры металла передвыпуском определяли по формуле исходя изследующих исходных данных: сталеразливочный ковш с магнезитовой набивкой пе 1691402ред выпуском имел температуру, близкую к1100 С, следовательно. коэффициент К былпринят равным 2,0 ь; задаваемое содержание кремния в готовой стали установилиравным О,Ь мас.,6; сталь обрабатывали силикокальцием марки СК-.15 с содержаниемкальция 17 мас.ф.Таким образом, снижение температурыметалла перед выпуском равноЬ Т = К Щ Са: 2,05 ф 0,6 17 - 20,9 М 10ж 20 С,Температуру металла на выпуске из печи понижают до 1590 ОС против 1610 С, рекомендуемой технологической инструкциейпо выплавке стали 36 Г 2 С. С начала выпуска 15равномерно до наполнения ковша на 2/5высоты вводят ферромарганец с содержанием кремния 0,7 иас. из расчета получения вготовом металле 1,5 - 1,8 мас Параллельнос ферромарганцем осуществляют ввод алюминия равномерно с начала выпуска и донаполнения ковша на 2/3 высоты из расчетавведения 0,4 кг А на 1 т стали. По завершении присадки ферромарганца одновременно и равномерно вводят под струю 25силикокальций марки СКв количестве 10кг на 1 т стали (из расчета получения 0,6мас. кремния), ферротитан марки ФТи - 30из расчета ввода 0,5 кг Т на 1 т стали) и,сульфид железа в количестве 1,0 кг на 1 т 30стали.Выплавка стали с раскислением металла по предлагаемому способу позволяет повысить степень и стабильность усвоениякремния до 92 опротив 25-40 по известным способам), микролегирующих, например титана (до 63 против 44 по обычнойтехнологии), Неметаллическая фаза в металле, расскисленном по предлагаемому способу, представлена в виде округлых 40включений второй генерации, состоящих из алюмосиликатов кальция в оболочке комплексных сульфидов марганца и кальция, что повышает обрабатываемость изделий из этой стали. Снижение содержания 902 в ковшовом шлаке снижает расход огнеупоров футеровки ковша на 1 т выплавленной стали и способствует увеличению срока службы ковшей с основной футеровкой.Результаты опытных плавок приведены в таблице,Формула изобретения Способ раскисления стали с содержанием кремния до 1,4 мас включающий раскисление и доводку до заданного содержания марганца низкокремнистыми ферросплавами в сталеплавильном агрегате или ковше, кремнием и алюминием в ковше, обработку силикокальцием, титаном и серосодермащими материалами в ковше и/или при последующей обработке, о т л и ч а ющ и й с я тем, что, с целью повышения стойкости преимущественно. ковшей с основной футеровкой, степени и стабильности усвоения кремния, титана и серы, металл выпускают из печи с температурой ниже температуры выпуска на величину, определяемую по формулеЬТ= КЩ(Са,где К = 1,9 - 2,2 - эмпирический коэффициентЩ - марочное содержание кремния в стали, мдс.;Са - содержание кальция в силикокальции, масраскисление алюминием проводят одновременно с вводом марганца от начала выпуска до наполнения 2/5 ковша, а затем одновременно с вводом силикокальция, содержащего более 55 мас. кремния, в количестве 3-20 кг/т до наполнения 2/3 ковша.1691402 исадоа оо иа 28 8 ГОа 4а- ал 0 . 3,0 1,5 1/102/5 2/5 2/3 5 3, О 1,5 с пер.-.С/3 1/3 2/3ааае 0 0,165 0,048 91,7 53,3 0 0 0 168 О,ОИ 9 Э 6 56,6 2 60 60 60 67 2,5 25 3,0 0,0 0,0 5,0 О 5 25 35 5 1,5 1,5 10 60 60 60,45 40 1,5 1,5 20,022,0 СостаеИтель 3 Э.ПОПТехред М.Моргента Редактор М,Петрова л . Корректор О. Кундрик Заказ 3907ВНИИТираж ПодписноеПИ Государственного комитета по изобретениям и открыти113035, Москва, ЭК, Раушская наб., 4/5 ГКНТ С оизводственно-издательский комбинат "Патент", г, Ужгород, ул. Гагарина 10 лорик" яа ееал" ла То ае 3/5 2/5 2/5 п 2/5 2/5 2/5 о 2/5 2/52/5 2/5

СмотретьЗаявка

4726355, 15.05.1989

ДНЕПРОПЕТРОВСКИЙ МЕТАЛЛУРГИЧЕСКИЙ ИНСТИТУТ

ЗИГАЛО ИВАН НИКИТОВИЧ, ГРИЩЕНКО ЮРИЙ НИКОЛАЕВИЧ, ПАВЛЕНКО ЮРИЙ АЛЕКСАНДРОВИЧ, КИМСТАЧ ВЛАДИМИР МИХАЙЛОВИЧ, ЛЕВИТАН ВЛАДИСЛАВ БОРИСОВИЧ, РЯЗАНОВ АНАТОЛИЙ СТЕПАНОВИЧ, СОБОЛЕВ ВЛАДИМИР ФЕДОРОВИЧ, БАГРИЙ АЛЕКСАНДР ИВАНОВИЧ, БРОДСКИЙ СЕРГЕЙ СЕРГЕЕВИЧ

МПК / Метки

МПК: C21C 7/06

Метки: кремния, мас, раскисления, содержанием, стали

Опубликовано: 15.11.1991

Код ссылки

<a href="https://patents.su/4-1691402-sposob-raskisleniya-stali-s-soderzhaniem-kremniya-do-1-4-mas.html" target="_blank" rel="follow" title="База патентов СССР">Способ раскисления стали с содержанием кремния до 1, 4 мас.</a>

Предыдущий патент: Способ раскисления стали

Следующий патент: Способ изготовления проката

Случайный патент: Передвижная пасечная установка