Способ определения содержания хрупких минералов в рудах

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

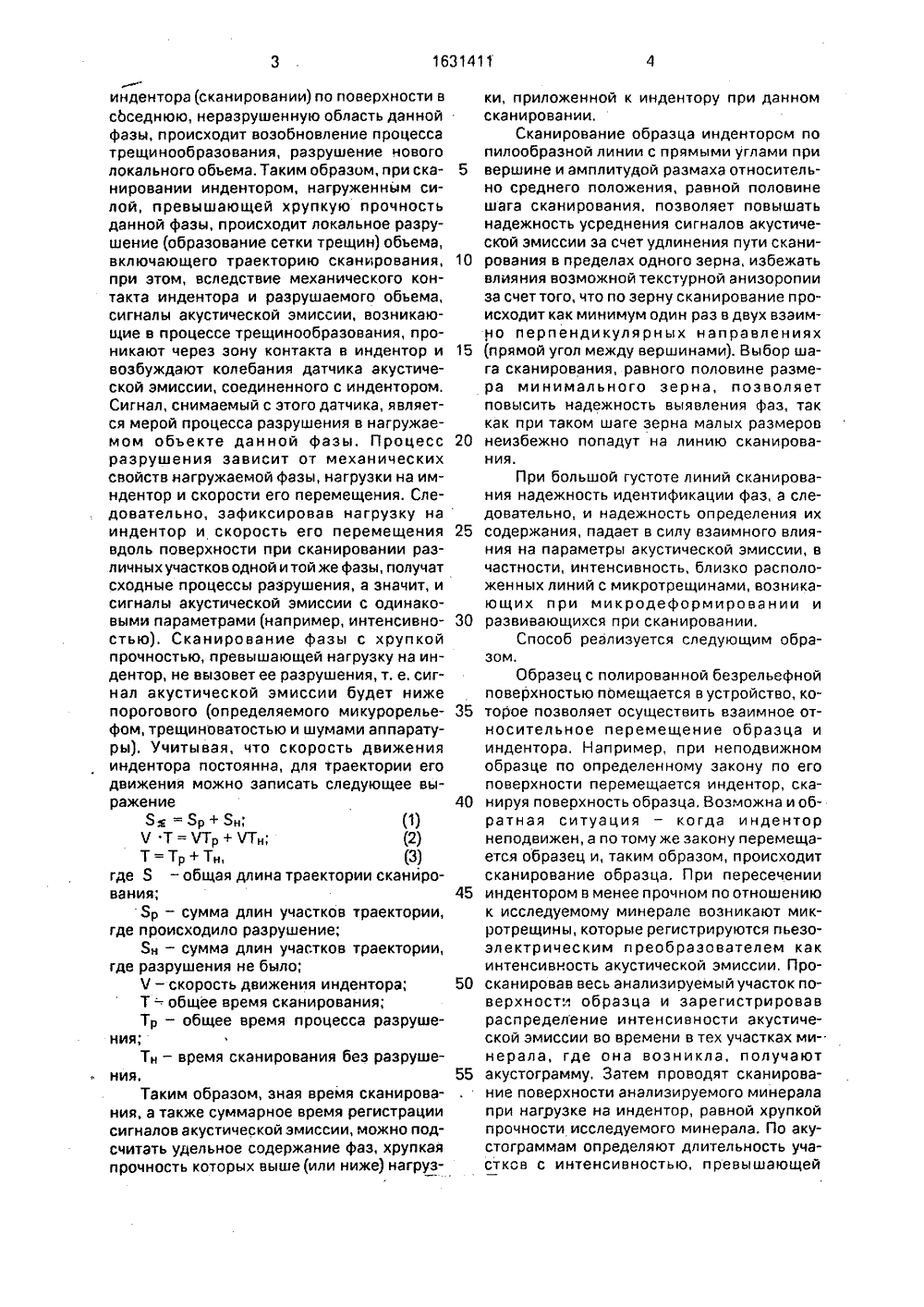

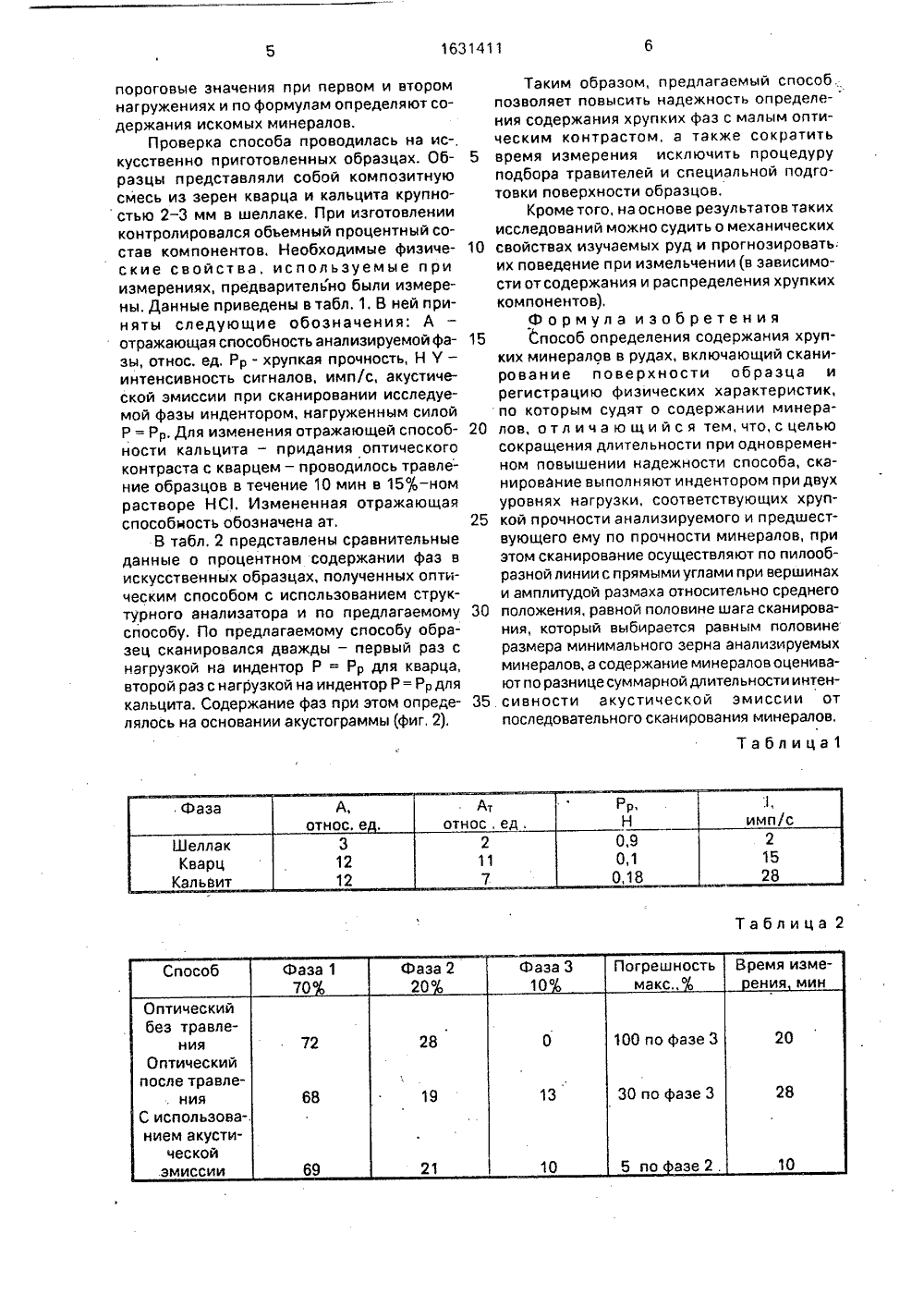

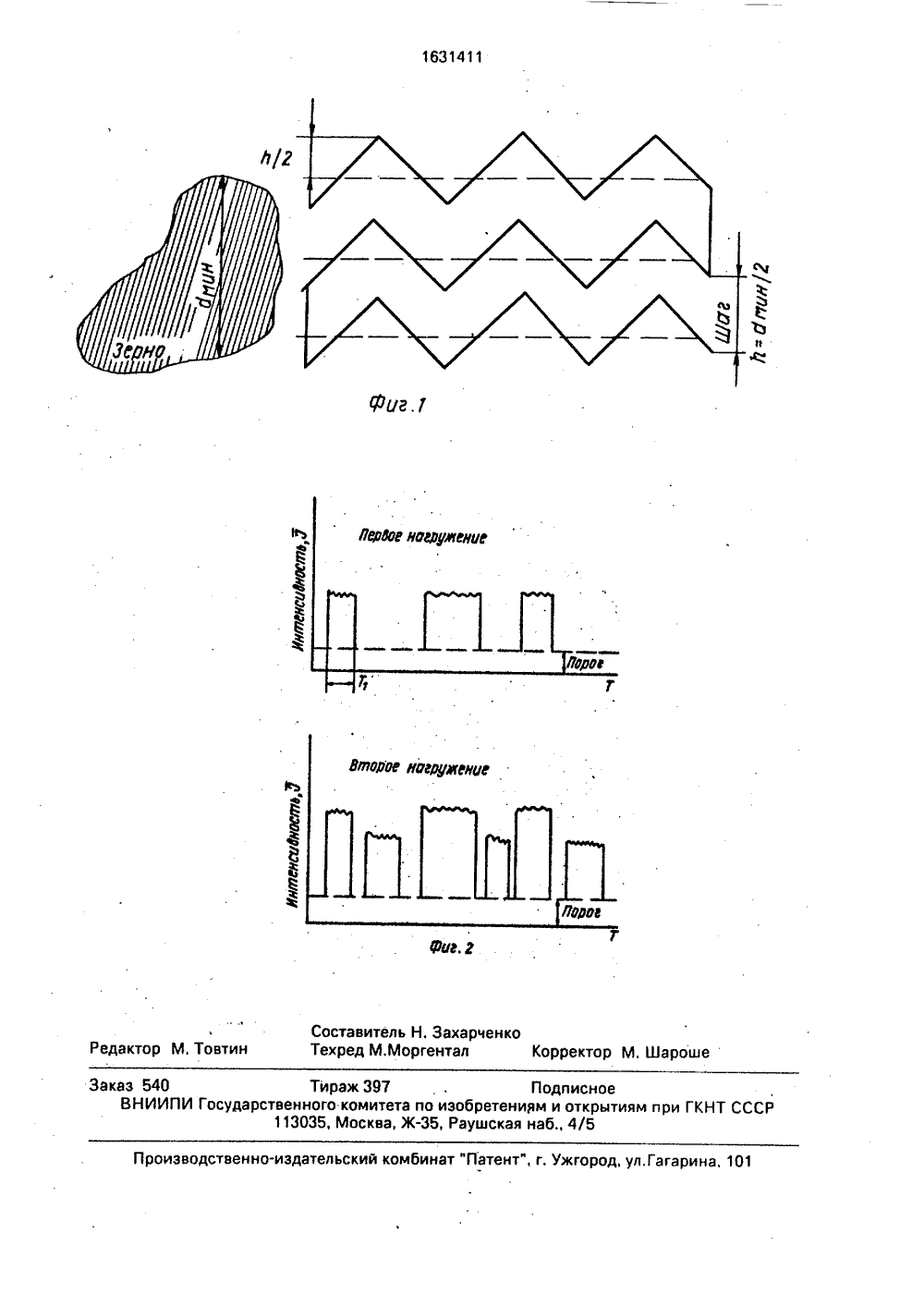

СОЮЗ СОВЕТСКИХСОЦИАЛ ИСТИЧ Е СКИХ 63141 ес 19) яЦ Т ЛЬСТВУ.В, Первухин тельство ССС3/40, 1981.Стереометричталлургия, 197 кая ме , с. 122 РЖАДАХдованиюнентных ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИПРИ ГКНТ СССР САНИЕ ИЗО К АВТОРСКОМУ СВ(71) Научно - исследный институт обогаобработки полезныханобр"(56) Авторское свидеМ 983510, кл. 6 01 3 ЧСалтыков С,А.таллография. М,: Ме127,вательскии и проектщения и механической ископаемых "Уралме(54) СПОСОБ ОПРЕДЕЛЕНИЯ С НИЯ ХРУПКИХ МИНЕРАЛОВ В Р (57) Изобретение относится к иссл структуры и состава многокомп Изобретение относится к исследованию структуры и состава многокомпонентных материалов, преимущественно руд, и может быть использовано для определения содержания хрупких минералов с близкими отражающими способностями.Цель изобретения - сокращение длительности при одновременном повышении надежности способа.На фиг, 1 показана траектория сканирования; на фиг. 2 - результаты измерения интенсивности акустической эмиссииво времени Т.Основойдлба является сусти, при кото я реализации данного споаоществование хрупкой прочнорой материал противостоит(51)5 О 01 й 29/14, 6 01 Ч 1 материалов, преимущественно руд, и может быть использовано для определения содержания хрупких минералов с близкими отражательными способностями. Целью изобретения является сокращение длительности при одновременном повышении надежности способа. Поставленная цель достигается за счет воздействия на поверхность образца индектором на двух уровнях нагрузки, что вызывает возникновение акустической эмиссии, Сканирование поверхности образца производится по пилообразной линии с амплитудой размаха, равной половине шага сканирования, который выбирается равным половине минимального размера зерна из числа анализируемых, что позволяет исключить влияние микродефектов от предыдущей трассы сканирования, 2 ил,прилагаемым к нему увеличивающимся до некоторой величины нагрузкам (с достаточной степенью приближения) практически без трещинообразования. При превышении нагрузки величины, характеризующей хрупкую прочность, наступает лавинообразное разрушение нагружаемого материала. В случае микронагружения индентором разрушение происхоит в локальном объеме, непосредственно контролирующем с индентором. После образования сетки трещин и релаксации внутренних напряжений процесс хрупкого разрушения заканчивается (если не происходит дальнейшего увеличения нагрузки или движения инденторв вдоль поверхности). При перемещении5 10 15 20 25 30 35 40 45 вания; 50 55 ния индентора(сканировании) по поверхности в сЬседнюю, неразрушенную область данной фазы, происходит возобновление процесса трещинообразования, разрушение нового локального объема. Таким образом, при сканировании индентором, нагруженным силой, превышающей хрупкую прочность данной фазы, происходит локальное разрушение (образование сетки трещин) объема, включающего траекторию сканирования, при этом, вследствие механического контакта индентора и разрушаемого объема, сигналы акустической эмиссии, возникающие в процессе трещинообразования, проникают через зону контакта в индентор и возбуждают колебания датчика акустической эмиссии, соединенного с индентором. Сигнал, снимаемый с этого датчика, является мерой процесса разрушения в нагружаемом объекте данной фазы, Процесс разрушения зависит от механических свойств нагружаемой фазы, нагрузки на имндентор и скорости его перемещения. Следовательно, зафиксировав нагрузку на индентор и скорость его перемещения вдоль поверхности при сканировании различных участков одной и той же фазы, получат сходные процессы разрушения, а значит, и сигналы акустической эмиссии с одинаковыми параметрами (например, интенсивностью), Сканирование фазы с хрупкой прочностью, превышающей нагрузку на индентор, не вызовет ее разрушения, т. е. сигнал акустической эмиссии будет ниже порогового (определяемого микурорельефом, трещиноватостью и шумами аппаратуры). Учитывая, что скорость движения индентора постоянна, для траектории его движения можно записать следующее выражение= Яр+ Ян, (1)Ч Т = ЧТр + ЧТн, (2)Т=Тр+Тн (3) где Я - общая длина траектории сканироЗр - сумма длин участков траектории, где происходило разрушение;Я - сумма длин участков траектории, где разрушения не было;Ч - скорость движения индентора;Т - общее время сканирования;Тр - общее время процесса разрушения;Тн - время сканирования без разрушеТаким образом, зная время сканирования, а также суммарное время регистрации сигналов акустической эмиссии, можно подсчитать удельное содержание фаз, хрупкая прочность которых выше (или ниже) нагрузки, приложенной к индентору при данном сканировании,Сканирование образца индентором по пилообразной линии с прямыми углами при вершине и амплитудой размаха относительно среднего положения, равной половине шага сканирования. позволяет повышать надежность усреднения сигналов акустической эмиссии за счет удлинения пути сканирования в пределах одного зерна, избежать влияния возможной текстурной анизоропии за счеттого, что по зерну сканирование происходит как минимум один раз в двух взаимно перпендикулярных направлениях (прямой угол между вершинами). Выбор шага сканирования, равного половине размера минимального зерна, позволяет повысить надежность выявления фаз, так как при таком шаге зерна малых размеров неизбежно попадут на линию сканирования.При большой густоте линий сканирования надежность идентификации фаз, а следовательно, и надежность определения их содержания, падает в силу взаимного влияния на параметры акустической эмиссии, в частности, интенсивность, близко расположенных линий с микротрещинами, возникающих при микродеформировании и развивающихся при сканировании.Способ реализуется следующим образом.Образец с полированной безрельефной поверхностью помещается в устройство, которое позволяет осуществить взаимное относительное перемещение образца и индентора. Например, при неподвижном образце по определенному закону по его поверхности перемещается индентор, сканируя поверхность образца. Возможна и обратная ситуация - когда индентор неподвижен, а по тому же закону перемещается образец и, таким образом, происходит сканирование образца, При пересечении индентором в менее прочном по отношению к исследуемому минерале возникают микротрещины, которые регистрируются пьезоэлектрическим преобразователем как интенсивность акустической эмиссии. Просканировав весь анализиоуемый участок поверхности образца и зарегистрировав распределение интенсивности акустической эмиссии во времени в тех участках минерала, где она возникла, получают акустограмму, Затем проводят сканирование поверхности анализируемого минерала при нагрузке на индентор, равной хрупкой прочности исследуемого минерала. По акустограммам определяют длительность участков с интенсивностью, превышающей1631411 Таблица 1 Таблица 2 пороговые значения при первом и втором нагружениях и по формулам определяют содержания искомых минералов.Проверка способа проводилась на ис-, кусственно приготовленных образцах. Об разцы представляли собой композитную смесь из зерен кварца и кальцита крупно стью 2 - 3 мм в шеллаке. При изготовлении контролировался объемный процентный состав компонентов. Необходимые фиэиче ские свойства, используемые при измерениях, предварительно были измерены. Данные приведены в табл. 1. В ней приняты следующие обозначения: А отражающая способность анализируемой фа зы, относ, ед. Рр - хрупкая прочность, Н У - интенсивность сигналов, имп/с, акустической эмиссии при сканировании исследуемой фазы индентором, нагруженным силой Р = Р. Для изменения отражающей способ ности кальцита - придания оптического контраста с кварцем - проводилось травление образцов в течение 10 мин в 15 - ном растворе НС 1, Измененная отражающая способыость обозначена ат, 25В табл, 2 представлены сравнительные данные о процентном содержании фаз в искусственных образцах, полученных оптическим способом с использованием структурного анализатора и по предлагаемому 30 способу. По предлагаемому способу образец сканировался дважды - первый раз с нагрузкой на индентор Р = Рр для кварца, второй раз с нагрузкой на индентор Р= Рр для кальцита. Содержание фаз при этом опреде лялось на основании акустограммы (фиг, 2). Таким образом, предлагаемый способ. позволяет повысить надежность определения содержания хрупких фаэ с малым оптическим контрастом, а также сократить время измерения исключить процедуру подбора травителей и специальной подготовки поверхности образцов.Кроме того, на основе результатов таких исследований можно судить о механических свойствах изучаемых руд и прогнозировать. их поведЕние при измельчении (в зависимости от содержания и распределения хрупких компонентов),Формула изобретения Способ определения содержания хрупких минералов в рудах, включающий сканирование поверхности образца и регистрацию физических характеристик, по которым судят о содержании минералов, о т л и ч а ю щ и й с я тем, что, с целью сокращения длительности при одновременном повышении надежности способа, сканирование выполняют индентором при двух уровнях нагрузки, соответствующих хрупкой прочности анализируемого и предшествующего ему по прочности минералов, при этом сканирование осуществляют по пилообразной линии с прямыми углами при вершинах и амплитудой размаха относительно среднего положения, равной половине шага сканирования, который выбирается равным половине размера минимального зерна анализируемых минералов, а содержание минералов оценивают по разнице суммарной длительности интенсивности акустической эмиссии от последовательного сканирования минералов,1631411 И/Я Составитель Н, ЗахарчеТехред М,Моргентал актор М. Товтин ароше рект Заказ 540 Тираж 397 Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ С 113035, Москва, Ж, Раушская наб., 4/5

СмотретьЗаявка

4337590, 07.12.1987

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНЫЙ ИНСТИТУТ ОБОГАЩЕНИЯ И МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ "УРАЛМЕХАНОБР"

ХОПУНОВ ЭДУАРД АФАНАСЬЕВИЧ, ПЕРВУХИН АНДРЕЙ ВЛАДИСЛАВОВИЧ

МПК / Метки

МПК: G01N 29/14, G01V 1/00

Метки: минералов, рудах, содержания, хрупких

Опубликовано: 28.02.1991

Код ссылки

<a href="https://patents.su/4-1631411-sposob-opredeleniya-soderzhaniya-khrupkikh-mineralov-v-rudakh.html" target="_blank" rel="follow" title="База патентов СССР">Способ определения содержания хрупких минералов в рудах</a>

Предыдущий патент: Устройство для контроля акустических характеристик материалов

Следующий патент: Образец для настройки чувствительности ультразвукового дефектоскопа

Случайный патент: Способ изготовления металлокерамических щеток