Способ гранулирования материалов в кипящем слое

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1386281

Авторы: Давитулиани, Кадулин, Коновалов, Хлыбов

Текст

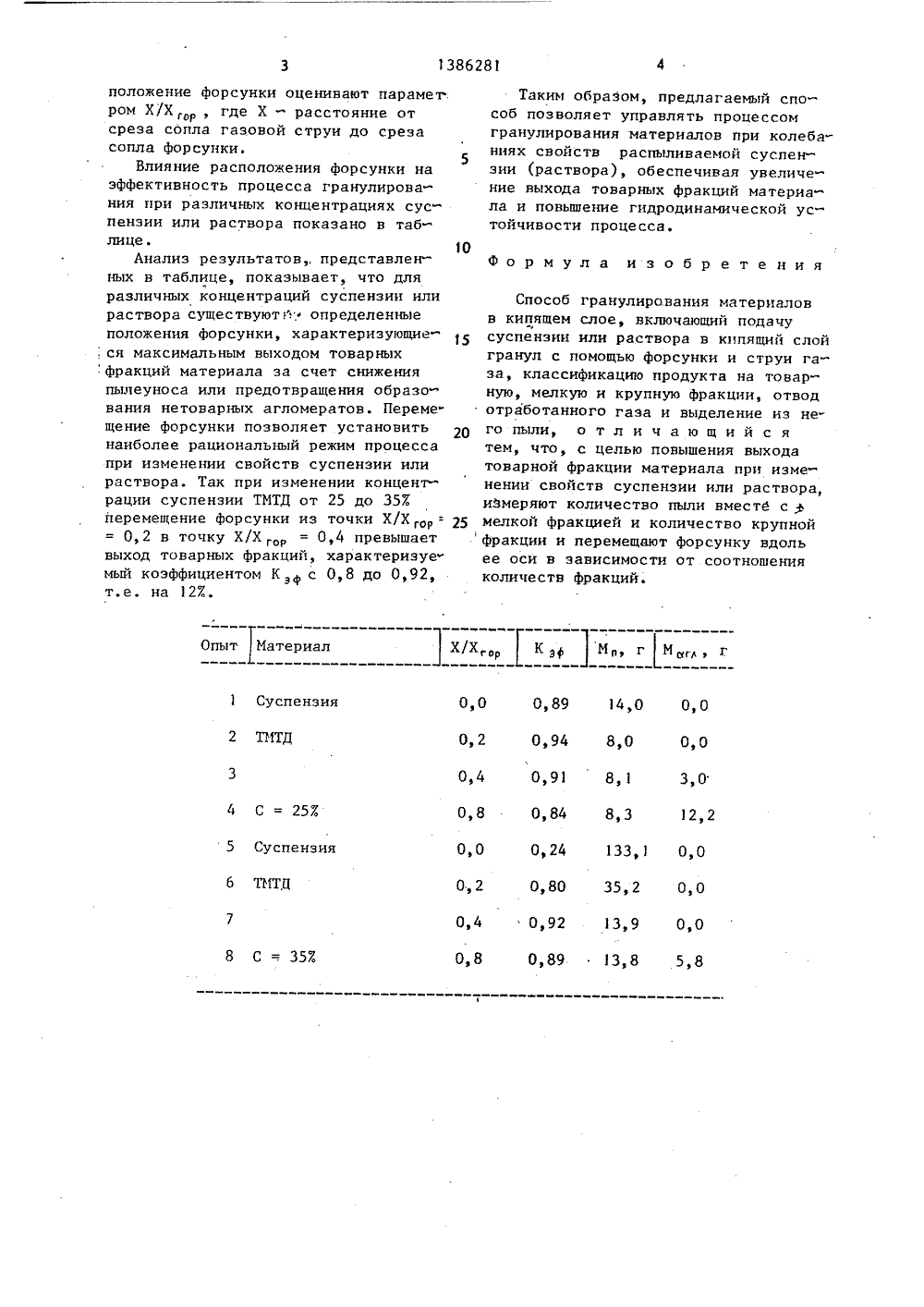

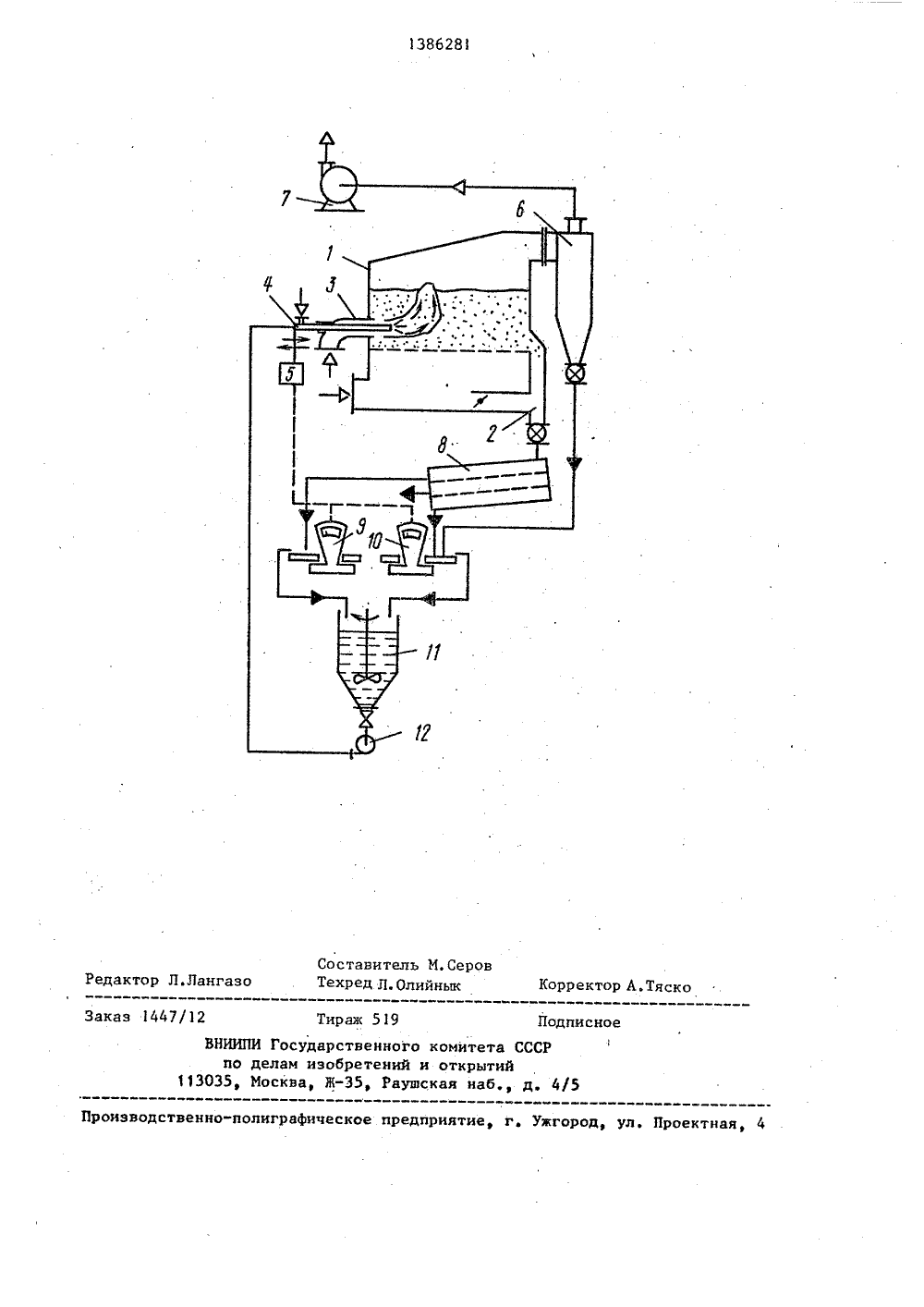

СОЮЗ СОВЕТСКИХСОЦИАЛ ИСТИЧЕСНРЕСПУБЛИН 16 ВО ВСЕ".1;т.; :г , 13 И%ЛИ(1 Р,АОПИСАНИЕ ИЗОБРЕТЕНИЯ с Ю 00 СУДАРСТВЕННЫЙ КОМИТЕТ СССРДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ АВТОРСКОМУ СВИДЕТЕЛЬСТ(71) Научно-исследовательский институт химикатов для полимерных материалов(54) СПОСОБ ГРАНУЛИРОВАНИЯ МАТЕРИАЛОВ В КИПЯЩЕМ СЛОЕ(57) Изобретение относится к способам гранулирования материалов иэ суспензий или растворов в псевдоожиженном слое и позволяет повысить выходтоварной фракции материала при изменении свойств суспенэии или раствора.Суспенэию или раствор подают в кипящий. слой гранул с помощью форсунки и классифицируют полученный продукт на/товарную, мелкую и крупную фракции. Одновременно отводят отработанный газ и выделяют из него пыль. Измеря ют количество пыли вместе с мелкой фракцией и количество крупной фракции. При изменении свойств распыливаемой суспензии или раствора возрастает пылеунос нли же начинается агломерация гранул,.что регистрируется взвешивающими устройствами, вырабатывающими управляющий сигнал, поступающий на вход исполнительного механизма. Последний при появлении крупных агломератов в выгружаемом продук" те или увеличении пылеуноса перемещает форсунку вдоль ее оси до тех пор, пока это не приводит к увеличению выхода товарных фракций материала. 1 табл., 1 ил.5 10 15 20 25 30 35 40 45 50 55 Изобретение относится к способам гранулирования материалов из суспензий или растворов в псевдоожиженном слое и может быть использовано в химической, микробиологической и других отраслях промышленности.Целью изобретения является повышение выхода товарной фракции материала при изменении свойств суспензии или раствора.На чертеже изображена схема установки для осуществления предлагаемого способа.Установка состоит из гранулятора.1 с псевдоожиженным слоем материала, снабженного устройствами 2 и 3 для выгрузки гранул и ввода горячей струи газа и распыливающей форсункой 4, перемещаемой по длине горизонтального участка зоны упорядоченного движения гранул при помощи исполнительного механизма 5, а также циклона 6, вентилятора 7, классификатора 8, взвешивающих устройств 9 и 10, емкости 11 для суспенэии и насоса 12.Установка работает следующим образом.В камере гранулятора 1 создают псевдоожиженный слой гранул материала и зону их упорядоченного движения путем ввода горячей газовой струи через устройство 3. Исходную суспензию подают из емкости 11 насосом 12 и распыливают форсункой 4 внутри указанной зоны, Гранулы, достигшие крупных размеров, выгружаются через сепарирующее устройство 2. Мелкие частицы вместе с отработанным газом уносятся из слоя и затем улавливаются в циклоне б.Товарный продукт с заданными максимальными и минимальными размерами. после классификатора 8 отправляется на склад. Мелкие и крупные фракции из циклона 6 и классификатора 8 возвращают на стадию приготовления исходной суспензии в емкость 11. Через установленные промежутки времени с помощью взвешивающих устройств 9 и 1 О измеряют количество пыли, уловленной в циклоне 6, и количество крупных агломератов, выгружаемых иэ классификатора 8. При изменении свойств распыливаемой суспензии (например, ее вязкости или концентрации ) возрастает пылеунос или же начинается агломерация гранул, что регистрируется взвешивающими устройствами 9 и 1 О,вырабатывающими управляющий сигнал. Этот управляющий сигнал поступает на вход исполнительного механизма 5, который при появлении крупных агломератов в выгружаемом продукте приближает форсунку 4 к месту ввода газовой струи и до тех пор, пока это не вызовет увеличения пылеуноса. Аналогично при увеличении пылеуноса выше зарегистрированного ранее минимального значения исполнительный механизм 5 удаляет форсунку 4 отместа ввода газовой струи до тех пор, пока это не вызовет образования крупных агломератов.П р и м е р. Гранулы тетраметилтиурамдисульфида (ТМТД, т.пл. 140 С) получают из его водной суспензии, содержащей связующую добавку в количестве 8 Е из расчета на сухой ТМТД.Концентрация (С) твердой фазы в суспензии равна 25 и 357. Опыты проводят на лабораторной установке кипящего слоя со следующими конструктивными параметрами; диаметр газораспределительной решетки 120 мм, живое сечение решетки 1 = 57,; диаметр сопла горячей газовой струи 10 мм; наружный диаметр перемещаемой пневматической форсунки 5 мм; расстояние от решетки до оси форсунки 22 мм; скорость вращения расположенной у решетки мешалки 20 об/мин.Основные режимные параметры постоянны во всех опытах: размер зародышевых частиц 1,8 мм; температура ожижающего газа 130 С; температураоструи 160 С; температура распыливаюощего газа 20-25 С; температура в - :опсевдоожиженном слое 73-75 С; высота псевдоожиженного слоя 90 мм; длина горизонтальной части газовой струи 60 мм (определяют по месту выхода струи на поверхность слоя); число псевдоожижения 2-2,3; минимальный размер гранул, выгружаемых через сепарирующее устройство 1,5 мм; время опыта 1 ч.Эффективность процесса гранулирования оценивают величиной коэффициента Кэфпредставляющего собой отношение массы полученных товарных фракций продукта к общей массе твер" дой фазы, распыленной в слой за время опыта. Кроме того, определяют массу унесенной из слоя пыли Ми массу агломератов М- частиц крупнее 3,5 мм. Фиксированное в каждом опыте14,0 0,0 8,0 0,0 3,0 8,1 4 С =253 8,3 12,25 Суспензия 6 ТМТД 133,1 0,0 35,2 0,0 13,9 0,0 8 С = 357 13,8 положение форсунки оценивают парамет ром Х/Х, , где Х - расстояние от среза сопла газовой струи до среза сопла форсунки.Влияние расположения форсунки на эффективность процесса гранулирования при различных концентрациях суспенэии или раствора показано в таблице. 1 ОАнализ результатов представленных в таблице, показывает, что для различных концентраций суспенэии или раствора существуютбопределенные положения форсунки, характеризующие: ся максимальным выходом товарных фракций материала за счет снижения пылеуноса или предотвращения образования нетоварных агломератов. Переме" щение форсунки позволяет установить наиболее рациональный режим процесса при изменении свойств суспензии или раствора. Так при изменении концентрации суспензии ТМТД от 25 до 357 перемещение форсунки из точки Х/Х р р 250,2 в точку Х/Хр = 0,4 превышает выход товарных фракций, характериэуе" мый коэффициентом Кс 0,8 до 0,92, т.е. на 127. Таким образом, предлагаемый способ позволяет управлять процессом гранулирования материалов при колебаниях свойств распыливаемой суспенэии (раствора), обеспечивая увеличение выхода товарных фракций материала и повышение гидродинамической устойчивости процесса. Формула изобретения Способ гранулирования материалов в кипящем слое, включающий подачу суспензии или раствора в кипящий слой гранул с помощью форсунки и струи газа, классификацию продукта на товарную, мелкую и крупную фракции, отвод отработанного газа и выделение из него пыли, отличающийся тем, что, с целью повышения выхода товарной фракции материала при изменении свойств суспензии или раствора, измеряют количество пыли вместе с у мелкой фракцией и количество крупнойфракции и перемещают форсунку вдоль ее оси в зависимости от соотношения количеств фракций. 0,0 0,89 0,2 0,94 0,4 0,91 0,8 0,84 О,О 0,24 0,2 0,80 0,4 0,92 0,8 0,89138 б 28 оставитель М.Се Редактор Л.Ланга ектор А.Тяско д Л.Олийнык Заказ 1447/ ираж 51 одписи Н 03 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная Государ лам изо сква, Ж венного комитета СССРетений и открытий5, Раушская наб., д, 4

СмотретьЗаявка

4052315, 08.04.1986

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ХИМИКАТОВ ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

КОНОВАЛОВ АНДРЕЙ ВИКТОРОВИЧ, ДАВИТУЛИАНИ ВАЛЕНТИН ВЛАДИМИРОВИЧ, ХЛЫБОВ ВЯЧЕСЛАВ ИВАНОВИЧ, КАДУЛИН ГРИГОРИЙ ТИМОФЕЕВИЧ

МПК / Метки

МПК: B01J 2/16

Метки: гранулирования, кипящем, слое

Опубликовано: 07.04.1988

Код ссылки

<a href="https://patents.su/4-1386281-sposob-granulirovaniya-materialov-v-kipyashhem-sloe.html" target="_blank" rel="follow" title="База патентов СССР">Способ гранулирования материалов в кипящем слое</a>

Предыдущий патент: Способ получения гранулированных материалов и устройство для его осуществления

Следующий патент: Вальцовый кристаллизатор

Случайный патент: Способ получения 5, 10-дигидрофеназина