Способ моделирования процессов обтяжки листовых деталей

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1233987

Автор: Вепрев

Текст

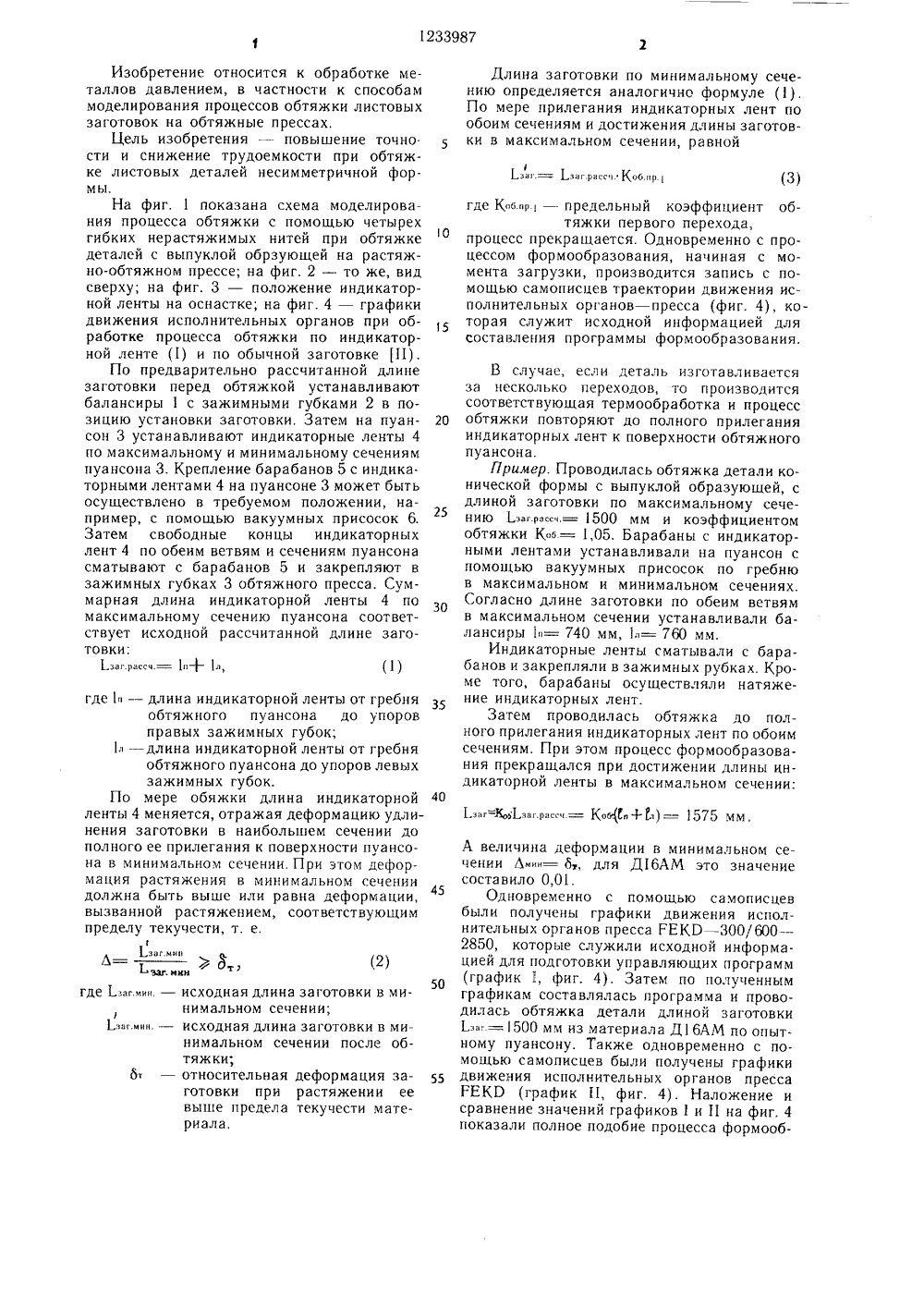

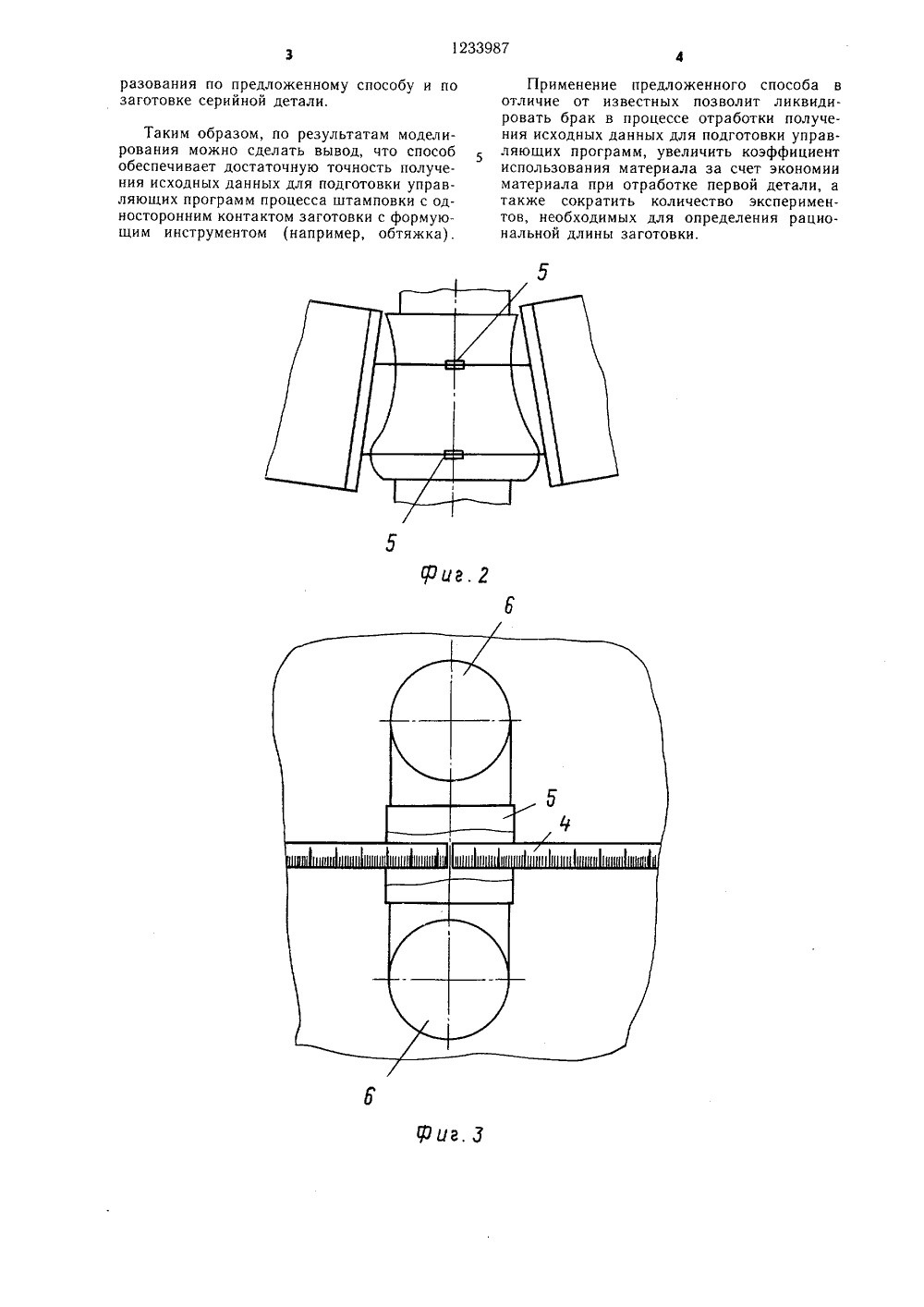

(19) (11) 7 и 4 В 21 1.) 11 2 ОПИСАНИЕ ИЗОБРЕТЕ и ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИ А ВТОРСКОМУ СВИДЕТЕЛЬСТ(56) Технический паспорт на растяжнообтяжной пресс ГЕКВ - 300/600 - 2850 фир.мы: А 1 е 11 егз е 1 сйап 11 егз де Вге 1 адпе, Фра нция, 1979, с. 15 - 17.(54) (57) СПОСОБ МОДЕЛИРОВАНИЯПРОЦЕССОВ ОБТЯЖКИ ЛИСТОВЫХ ДЕТАЛЕЙ преимущественно на обтяжныхпрессах, по которому в процессе обтяжки контролируют деформацию удлинения заготовки посредством измерения длины гибкой нерастяжимой нити, огибающей контур пуансона в попереЧном сечении, и записывают график движения исполнительных органов пресса, отличающийся тем, что, с целью повышения точности и снижения трудоемкости при обтяжке листовых деталей несимметричной формы, контроль деформации удлинения заготовки осуществляют одновременно в максимальном и минимальном сечениях обтяжного пуансона отдельно по правой и левой частям пуансона относительно его гребня.(3) 1.заг.= 1 заг рассч Коб.пр 1 50 Изобретение относится к обработке металлов давлением, в частности к способам моделирования процессов обтяжки листовых заготовок на обтяжные прессах.Цель изобретения - повышение точно сти и снижение трудоемкости при обтяжке листовых деталей несимметричной формы.На фиг. 1 показана схема моделирования процесса обтяжки с помощью четырех гибких нерастяжимых нитей при обтяжке деталей с выпуклой обрзующей на растяжно-обтяжном прессе; на фиг. 2 - то же, вид сверху; на фиг. 3 - положение индикаторной ленты на оснастке; на фиг. 4 - графики движения исполнительных органов при обработке процесса обтяжки по индикаторной ленте (1) и по обычной заготовке 11) .По предварительно рассчитанной длине заготовки перед обтяжкой устанавливают балансиры 1 с зажимными губками 2 в позицию установки заготовки, Затем на пуансон 3 устанавливают индикаторные ленты 4 по максимальному и минимальному сечениям пуансона 3. Крепление барабанов 5 с индикаторными лентами 4 на пуансоне 3 может быть осуществлено в требуемом положении, например, с помощью вакуумных присосок 6. Затем свободные концы индикаторных лент 4 по обеим ветвям и сечениям пуансона сматывают с барабанов 5 и закрепляют в зажимных губках 3 обтяжного пресса. Суммарная длина индикаторной ленты 4 по максимальному сечению пуансона соответствует исходной рассчитанной длине заготовки:1 заг.рассч.= 1 п+ 1 л,где- длина индикаторной ленты от гребняобтяжного пуансона до упоровправых зажимных губок;а - длина индикаторной ленты от гребняобтяжного пуансона до упоров левыхзажимных губок.По мере обяжки длина индикаторнойленты 4 меняется, отражая деформацик удлинения заготовки в наибольшем сечении дополного ее прилегания к поверхности пуансона в минимальном сечении. При этом деформация растяжения в минимальном сечениидолжна быть выше или равна деформации,вызванной растяжением, соответствующимпределу текучести, т. е,К (2)где 1.заг.ннн. - исходная длина заготовки в минимальном сечении;1 загнана. - ИСХОДНаЯ ДЛИНа ЗаГотоВКИ В МИнимальном сечении после обтяжки;Ь - относительная деформация заготовки при растяжении еевыше предела текучести материала. 1 О 15 20 25 зо 35 40 45 55 Длина заготовки по минимальному сечению определяется аналогично формуле (1). По мере прилегания индикаторных лент по обоим сечениям и достижения длины заготовки в максимальном сечении, равной где К а. р- предельный коэффициент обтяжки первого перехода, процесс прекращается. Одновременно с процессом формообразования, начиная с момента загрузки, производится запись с помощью самописцев траектории движения исполнительных органов - пресса (фиг. 4), которая служит исходной информацией для составления программы формообразования. В случае, если деталь изготавливается за несколько переходов, то производится соответствующая термообработка и процесс обтяжки повторяют до полного прилегания индикаторных лент к поверхности обтяжного пуансона.Пример. Проводилась обтяжка детали конической формы с выпуклой образующей, с длиной заготовки по максимальному сечеНию .1,заг.рассч.= 1500 мм И козффИциЕНтом обтяжки Коб= 1,05. Барабаны с индикаторными лентами устанавливали на пуансон с помощью вакуумных присосок по гребню в максимальном и минимальном сечениях. Согласно длине заготовки по обеим ветвям в максимальном сечении устанавливали балансиры= 740 мм, 1 = 760 мм.Индикаторные ленты сматывали с барабанов и закрепляли в зажимных рубках. Кроме того, барабаны осуществляли натяжение индикаторных лент.Затем проводилась обтяжка до полного прилегания индикаторных лент по обоим сечениям. При этом процесс формообразования прекращался при достижении длины индикаторной ленты в максимальном сечении: 1 заг=ззгзоз 1 заг.рассч = Коо(Гп+1 п) = 1575 мм,А величина деформации в минимальном сечении Л = ба, для Д 16 АМ это значение составило 0,01.Одновременно с помощью самописцев были получены графики движения исполнительных органов пресса СВЕКР - 300/600 - 2850, которые служили исходной информацией для подготовки управляющих программ график 1, фиг. 4), Затем по полученным графикам составлялась программа и проволилась обтяжка детали длиной заготовки 1" = 500 мм из материала Д 16 АМ по опытному пуансону. Также одновременно с помощью самописцев были получены графики движения исполнительных органов пресса ГЕКР (график 11, фиг. 4). Наложение и сравнение значений графиков 1 и И на фиг. 4 показали полное подобие процесса формооб 1233987разования по предложенному способу и позаготовке серийной детали. Таким образом, по результатам моделирования можно сделать вывод, что способ обеспечивает достаточную точность получения исходных данных для подготовки управляющих программ процесса штамповки с односторонним контактом заготовки с формующим инструментом (например, обтяжка) . Применение предложенного способа в отличие от известных позволит ликвидировать брак в процессе отработки получения исходных данных для подготовки управляющих программ, увеличить коэффициент использования материала за счет экономии материала при отработке первой детали, а также сократить количество экспериментов, необходимых для определения рациональной длины заготовки.1233987 гоп И х(нн) цнн) ЬПО ПО О т - г О О 00 О У(М Ум ох Редактор М. Дыль Заказ 2710/9 а СССытийаб., д.Проек ая, 4 Составитель Л. С 1 н Техред И. Верес Тираж 783 ВНИИПИ Государственного к по делам изобретений и 113035, Москва, Ж - 35, Раушс илиал ППП Патент, г. Ужгородмите отк каяул аловаКорректор Е. РовПодписноеР

СмотретьЗаявка

3788380, 06.09.1984

ПРЕДПРИЯТИЕ ПЯ А-7179

ВЕПРЕВ АЛЕКСАНДР АЛЕКСЕЕВИЧ

МПК / Метки

МПК: B21D 11/20

Метки: листовых, моделирования, обтяжки, процессов

Опубликовано: 30.05.1986

Код ссылки

<a href="https://patents.su/4-1233987-sposob-modelirovaniya-processov-obtyazhki-listovykh-detalejj.html" target="_blank" rel="follow" title="База патентов СССР">Способ моделирования процессов обтяжки листовых деталей</a>

Предыдущий патент: Устройство для гибки труб

Следующий патент: Способ определения штампуемости при отбортовке листового материала

Случайный патент: Магнитный сепаратор