Способ коксования частично брикетированных угольных шихт

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

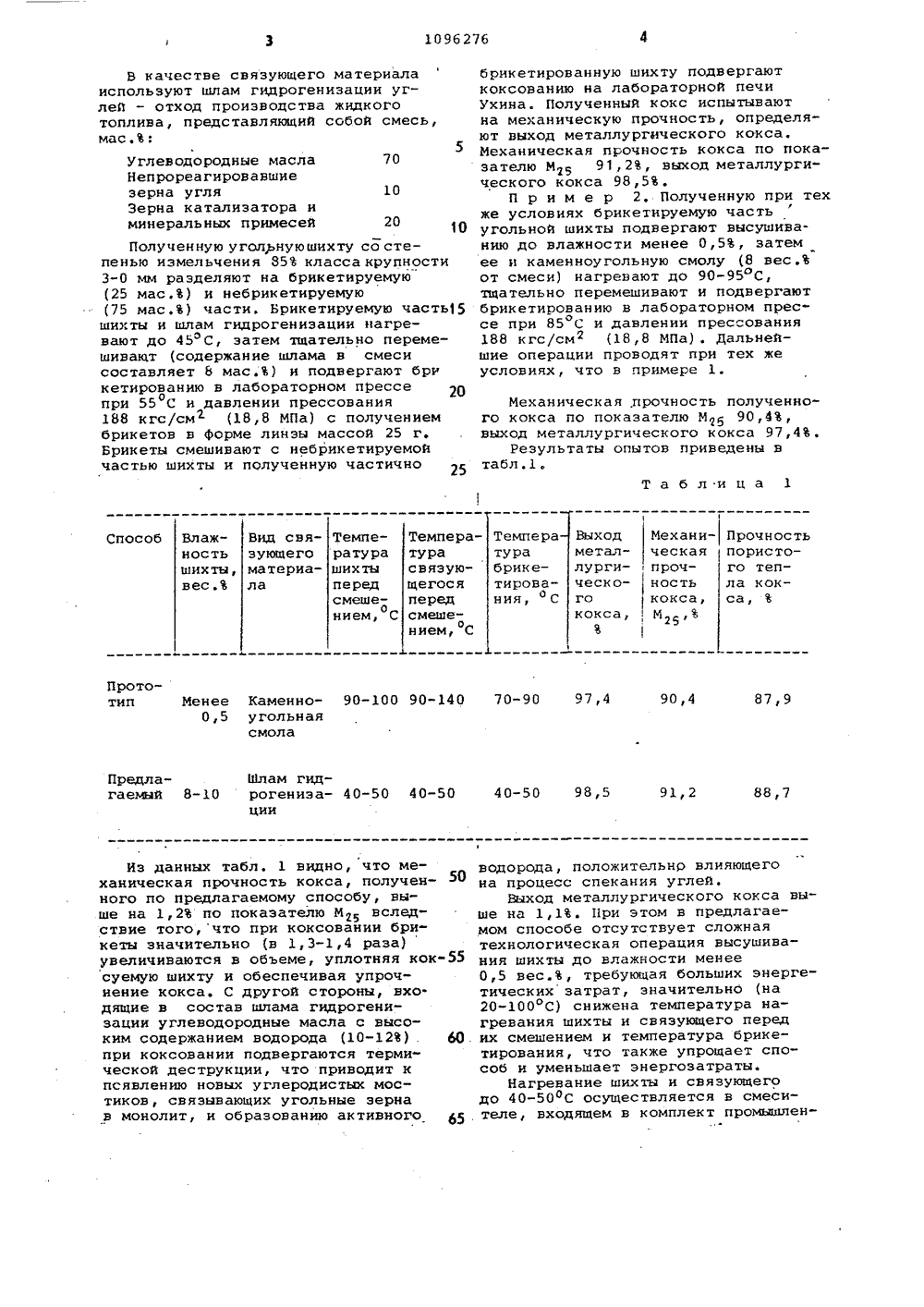

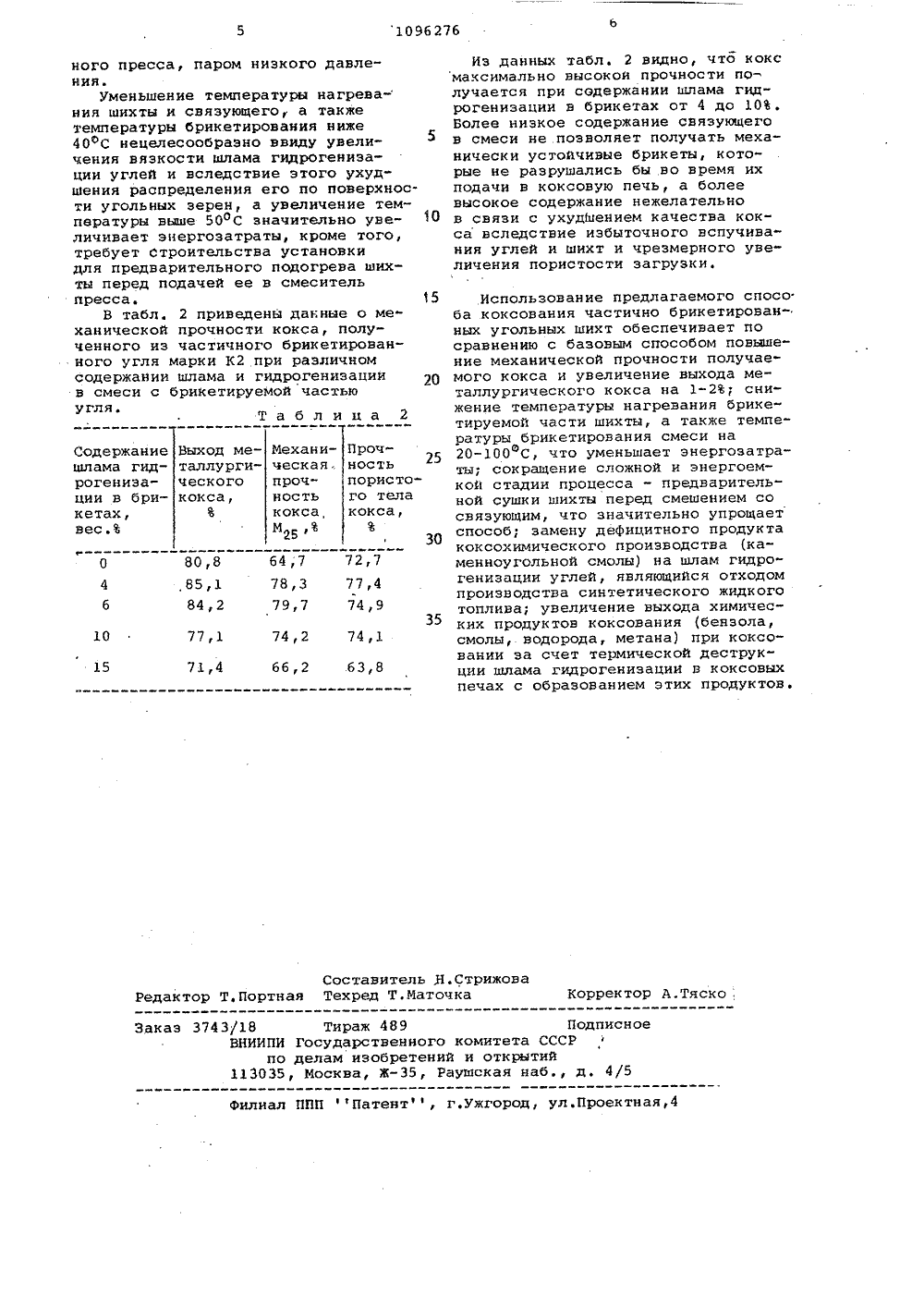

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИК 119) И 1 08 150 С 1 фм3 ОПИСАНИЕ ИЗОБРЕТК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ,/ ОСУДАРСТВЕННЫЙ КОМИТЕТ СССРО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИИ(71) Харьковский ордена Ленина политехнический институт им. В.И.Ленина и Институт горючих ископаемых(56) 1. Комбинированный процесс сушки и брикетирования шихты передкоксованием. Черная металлургия,Бюл. ин-та Черметинформация, 1979,Р 17, с.43,(54) (57) СПОСОБ КОКСОВАНИЯ ЧАСТИЧНОБРИКЕТИРОВАННЫХ УГОЛЬНЫХ ШИХТ, включающий дозировку компонентов шихты,разделение шихты на брикетируемуюи небрикетируемую части, смешениесо связующим материалом, брикетирование смеси, смешение брикетов снебрикетируемой частью шихты и коксование, о т л и ч а ю щ и й с ятем, что, с целью повышения механической прочности кокса и упрощения способа, в качестве связующегоматериала используют шлам гидрогенизации углей в количестве 4-10от массы брикетируемой части шихты.10 Изобретение относится к областипереработки углей и можеТ быть ис-.пользовано при коксовании частичнобрикетированных угольных шихт накоксохимических заводах.Известен способ коксования частично брикетированных угольных шихтс применением брикетов, полученныхс использованием в качестве связующего материала при брикетированиишихт каменноугольной смолы,Способ включает дозировку компонентов шихты, разделение шихты набрикетируемую и небрикетируемуючасти, высушивание до влажностименее 0,5 и смешение брикетируемой части шихты со связующим материалом при нагревании, брикетировании смеси, смешение брикетов с небрикетируемой частью шихты и коксование полученной частично брикетированной шихты в коксовых печах,Смешение брикетируемой частишихты со связующим материалом осуществляется при температуре шихты90-100 ОС и температуре связующегоматериала (каменноугольной смолы)90-140 С, брикетирование смеси прооводится при 70-90 С 1),Способ характеризуется механической прочностью получаемого кокса, что приводит к повышению егорасхода в доменном производстве,снижению производительности домен"ной печи и ухудшению распределениягазов по сечению домны; необходимостью высушивания брикетируемойчасти шихты перед смешением со связующим до влажности 0,5, что требует больших энергозатрат и усложняет процесс кроме того, необходимо нагревание перед смешением бри-40кетируемой части шихты до 90-100 ОСи каменноугольной смолы до 70-140 Спроведение брикетирования при 7090 С, что также требует больших энерОгозатрат. 45Недостаточно высокая механическаяпрочность получаемого кокса объясняется следующим. При коксовании час-.тично брикетированных угольных шихтпроисходит расширение брикетов в камере коксовой печи, которое повышаетплотность коксуемой шихты, вследствиечего увеличивает прочность получаемого кокса. Однако при применениидля коксования брикетов, полученныхс использованием в качестве связую"щего материала каменноугольной смолы, зто расширение незначительно,вследствие чего механическая прочность получаемого кокса невысока.Высокие энергозатраты при высушивании брикетируемой части,шихты,нагревании ее, а также каменноугольной смолы перед их смешением вызываются плохой смачиваемостью поверхностиненагретой влажной шихты65П р и м е р 1. Проводят коксо-.вание частично брикетированной шихтыследующего состава, мас,; 55 1510 20 Уголь марки Г Уголь марки Ж Уголь марки К Уголь марки ОС со следующими характеристиками, вес.: 8,44 2,18 6,87 28,4 Влажность рабочаяСернистостьЗольностьВыход летучих веществ каменноугольной смолой, имеющейвысокую вязкость (337 сП при 4050 ОС),Цель изобретения - повышение механической прочности кокса и упрощение способа коксования частичнобрикетированных угольных шихт,Поставленная цель достигаетсясогласно способу коксования частично брикетированных угольных шихт,включающему дозировку компонентовшихты, разделение шихты на брикетируемую и небрикетируемую части,смешение брикетируемой части шихтысо шламом гидрогенизации углей вколичестве 4-10 от массы шихтыпри нагревании, брикетирование смеси, смешение брикетов с небрикетируемой частью шихты и коксованиев коксовых печах.Использование шлама гидрогенизации в качестве связующего материала при получении брикетов позволяет исключить предварительноевысушивание шихты до влажностименее 0,5 вследствие того, чтошлам гидрогенизации хорошо смачивает угольные зерна из-за наличияв составе низкомолекулярных полярных углеводородов, Это позволяетудовлетворительно смешивать шламгидрогенизации с шихтой рабочейвлажности 8-10, что упрощаетспособ.Так как шлам гидрогенизации имеет невысокую вязкость, то смешениешлама гидрогенизации с брикетируемой частью шихты и брикетированиеполучаемой смеси можно осуществлятьпри более низкой температуре (4050 С), что также упрощает способ.о,Способ осущес твляе тс я следующимобразом.Измельченные угли дозируют, полученную шихту разделяют на брикетируемую и небрикетируемую части, брикетируемая часть шихты смешивается1 со шламом гидрогенизации при 40-50 С,брикетируется в прессе при 40-50 С,брикетысмешивают с небрикетируемойчастью шихты и полученую частичнобрикетированную шихту коксуют в коксовых печах1096276 10 Таблица 1 ВыходметаллургическоПрочностьпористого тепла кокса,Механическая прочностькокса,251 Темпера тура брике- тирования, С Температурасвязующегося передсмешео нием, С Температура шихты перед смешением, Со Влаж- Вид свяность зующего шихты, материавес. ла Способ го кокса,Предла- Шлам гидгаемый 8-10 рогениза-50 40-50 40-50 98,5 91,2ции 88,7 водорода, положительнр влияющегона процесс спекания углей.Выход металлургического кокса выше на 1,1. При этом в предлагаемом способе отсутствует сложнаятехнологическая операция высушивания шихты до влажности менее0,5 вес., требующая больших энергетических затрат, значительно (на20-100 С) снижена температура нагревания шихты и связующего перед 60. их смешением и температура брикетирования, что также упрощает способ и уменьшает энергозатраты.Нагревание шихты и связующегодо 40-50 ОС осуществляется в смеси,теле, входящем в комплект промышленВ качестве связующего материала используют шлам гидрогенизации углей - отход производства жидкого топлива, представляющий собой смесь, мас.:н е с а 70 Углеводород ы ма лНепрореагировавшиезерна угля 10Зерна катализатора иминеральных примесей 20Полученную угольнуюшихту со степенью измельчения 85 класса крупности 3-0 мм разделяют на брикетируемую (25 мас,) и небрик етируемую (75 мас.) части. Брикетируемую часть 15 шихты и шлам гидрогенизации нагревают до 45 С, затем тщательно перемешивают (содержание шлама в смеси составляет Ь мас.) и подвергают бра кетированию в лабораторном прессе при 55 С и давлении прессования 188 кгс/см (18,8 МПа) с получением брикетов в форме линзы массой 25 г, Брикеты смешивают с небрикетируемой частью шихты и полученную частично Из данных табл. 1 видно, что механическая прочность кокса, полученного по предлагаемому способу, выше на 1,2 по показателю М вследствие того,что при коксовании брикеты значительно (в 1,3-1,4 раза) увеличиваются в объеме, уплотняя коксуемую шихту и обеспечивая упрочнение кокса, С другой стороны, вхо. дящие в состав шлама гидрогенизации углеводородные масла с высоким содержанием водорода (10-12) . при коксовании подвергаются термической деструкции, что приводит к псявлению новых углеродистых мостиков, связывающих угольные зерна в монолит, и образованию активного брикетированную шихту подвергают коксованию на лабораторной печи Ухина. Полученный кокс испытывают на механическую прочность, определяют выход металлургического кокса.Механическая прочность кокса по показателю М 9 91,2, выход металлургического кокса 98,5.П р и м е р 2, Полученную при тех же условиях брикетируемую часть угольной шихты подвергают высушиванию до влажности менее 0,5, затем ее и каменноугольную смолу (8 вес. от смеси) нагревают до 90-95 С, тщательно перемешивают и подвергают брикетированию в лабораторном прессе при 85 С и давлении прессования 188 кгс/см (18,8 МПа) . Дальнейшие операции проводят при тех же условиях, что в примере 1Механическая, прочность полученного кокса по показателю М 6 90,4, выход металлургического кокса 97,4.Результаты опытов приведены в табл.1.Заказ 3743/18 Тираж 489 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Иосква, 3-35, Раушская наб д, 4/5Филиал ППП фПатентф, г.ужгород, ул.Проектная,4 ного пресса, паром низкого давлениявУменьшение температуры нагрева- ния шихты и связующего, а также температуры брикетирования ниже 40 вС нецелесообразно ввиду увеличения вязкости шлама гидрогенизации углей и вследствие этого ухудшения распределения его по поверхности угольных зерен, а увеличение температуры выше 50 ОС значительно уве личивает энергозатраты, кроме того, требует строительства установки для предварительного подогрева шихты перед подачей ее в смеситель пресса. 15В табл. 2 приведены данные о ме" ханической прочности кокса, полученного иэ частичного брикетированного угля марки К 2 при различном содержании шлама и гидрогенизации 2 О в смеси с брикетируемой частью угля.Таблица 2 Иэ данных табл. 2 видно, что кокс максимально высокой прочности получается при содержании шлама гидрогенизации в брикетах от 4 до 10. Более низкое содержание связующего в смеси не позволяет получать механически устойчивые брикеты, которые не разрушались бы во время их подачи в коксовую печь, а более высокое содержание нежелательно в связи с ухудшением качества кокса вследствие избыточного вспучивания углей и шихт и чрезмерного уве" личения пористости загрузки..Использование предлагаемого спосо ба коксования частично брикетированных угольных шихт обеспечивает по сравнению с базовым способом повышение механической прочности получаемого кокса и увеличение выхода металлургического кокса на 1-2; снижение температуры нагревания брикетируемой части шихты, а также темпе" ратуры брикетирования смеси на 20-100 С, что уменьшает энергозатраты; сокращение сложной и энергоемкой стадии процесса - предварительной сушки шихты перед смешением со связующим, что значительно упрощает способ; замену дефицитного продукта коксохимического производства (каменноугольной смолы) на шлам гидро" генизации углей, являющийся отходом производства синтетического жидкого топлива; увелнчение выхода химических продуктов коксования (бензола, смолы, водорода, метана) при коксовании за счет термической деструкции шлама гидрогенизации в коксовых печах с образованием этих продуктов.

СмотретьЗаявка

3496760, 02.07.1982

ХАРЬКОВСКИЙ ОРДЕНА ЛЕНИНА ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ ИМ. В. И. ЛЕНИНА, ИНСТИТУТ ГОРЮЧИХ ИСКОПАЕМЫХ

БИРЮКОВ ЮРИЙ ВАСИЛЬЕВИЧ, КАТКОВ МИХАИЛ ВАСИЛЬЕВИЧ, ЛЕБЕДЕВ ВЛАДИМИР АЛЕКСАНДРОВИЧ, МАКСИМОВА МАРТА ИЛЬИНИЧНА, ОЛЬФЕРТ АЛЬБЕРТ ИСААКОВИЧ, РУБАН НАТАЛЬЯ ВЛАДИМИРОВНА

МПК / Метки

МПК: C10B 53/08

Метки: брикетированных, коксования, угольных, частично, шихт

Опубликовано: 07.06.1984

Код ссылки

<a href="https://patents.su/4-1096276-sposob-koksovaniya-chastichno-briketirovannykh-ugolnykh-shikht.html" target="_blank" rel="follow" title="База патентов СССР">Способ коксования частично брикетированных угольных шихт</a>

Предыдущий патент: Дверь коксовой печи

Следующий патент: Ацетиленовый генератор

Случайный патент: Установка для предварительной склейки многослойного гнутого стекла