Способ изготовления брикетов из ферросплавов и алюминийсодержащего материала

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

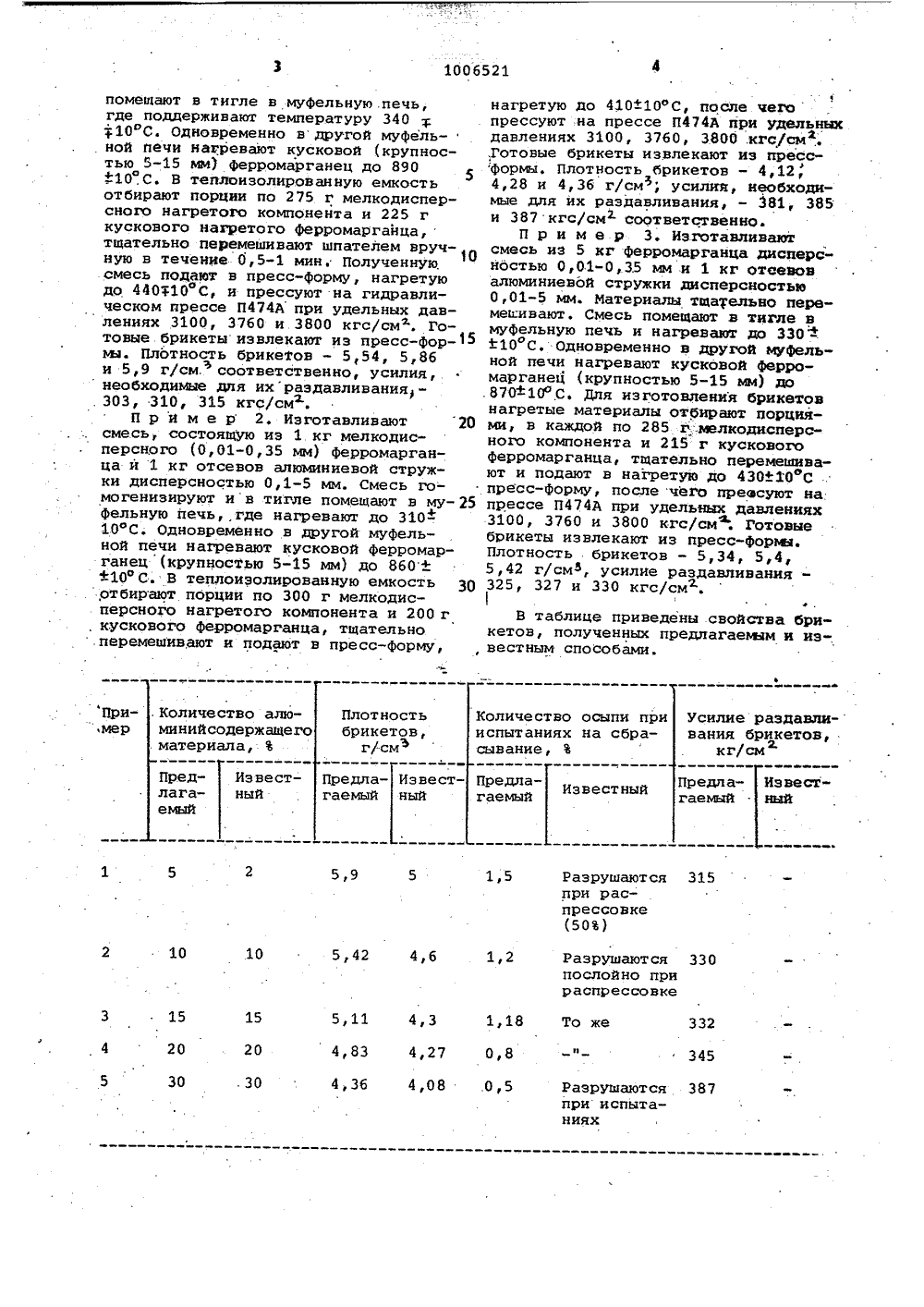

СОЮЗ СОВЕТСНИХСОЦИАЛИСТИЧЕСНИХРЕСПУБЛИН 3(5 ц С 22 В 1/1 ПИЙ ОПИСАНИЕ ИЗОБРЕТЕНИ Т СВИДЕТЕЛЬСТВУ ферро си 1: вляют 450 С плав при соотноше1,2-1,5), а прессв пресс-форье, на ии его и смевание осущест гретой до 400 и ч ать кус преде соде (1-1 ГОСУДАРСТВЕННЫЙ НОМИТЕТ ССПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТН(71).Всесоюзный научно-исследователь - ский и проектный институт вторичных цветных металлов(56) 1. Авторское свидетельство СССР Р 564347, кл. С 22 В 1/14, 1975.2. Патент ФРГ Р 1433621, кл, 186 7/00, 1971.(54)(57) 1. СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ИЗ ФЕРРОСПЛАВОВ И АЛЮМИНИЙСО- дЕРжАщкГО МАТЕРИАЛА, включающий приготовление смеси мелкодисперсного ферросплава и алюминийсодержащего материала и ее прессование в пресс-форме, отличающий ся тем, что, с целью повышения плотности и прочности брикетов, нагревают смесь до 300-350 С, затем дополнительно вводят нагретый до 850-900 С кусковой.801006521 А 2, Способ по п.1, о т л и ч а ю - щ и й с я тем, что в качестве ферросплава используют ферромарганец".- 3. Способ по п.1, о т л и ч а ющ и й с я тем, что ферромарганец используют в сочетании с феррохромом, ферросилицием, ферроникелем.4. Способ по п.1, о т л и ч а ю - щ и й с я тем, что в качестве алюминийсодержащего материала используют отсевы алюминиевой стружки.5. Способ по пп.1-3, о т л ю щ и й с я тем, что крупнос кового ферросплава выбирают в лах 5-15 мм, а мелкодисперсно 0,01-.0,3 мм.б. Способ по пп.1-3, о т л и ч а- С ю щ и й с я тем, что мелкодисперс ный ферросплав смешивают.с алюминий- Яржащим материалом в соотношении1)з 1.б 5 Изобретение относится к металлургии, .в частности к способам иэГотовлейия брикетов из Ферросплавов иалюминийсодержащих материалов, используемых в качестве, например комплексных раскислителей.Известен способ изготовления брикетов, заключающийся в обработке измельченной руды и флотационных концентратов связующим раствором унифицированной карбамидной смолы, приготовлении смеси, последующем ее прессовании в брикеты и термообработкепри 125-175 С в течейие 30-180 мин дополной поликонденсации смолыЦНедостатком этого способа является длительная стадия термообработки.Наиболее близким к изобретению потехнической сущности и достигаемомурезультату является способ изготовления брикетов из ферросплавов и алюми нийсодержащего материала, заключающийся в приготовлении смеси мелкодисперсного Ферромарганца (50-98 вес. Ъ)и алюминийсодержащего материала -алюмофлюсовой композиции (2-50 вес.Ъ) 25и ее прессования в пресс-форме 2).Недостатками известного способаявляются низкие плотность и прочностьполучаемых брикетов.Цель изобретения - повышение плот 30 ности и прочности брикетов.Для достижения поставленной цели при изготовлении брикетов из ферросплавов и алюминийсодержащего материала готовят смесь мелкодисперсного ферросплава и алюминийсодержащего материала и прессуют ее в пресс-форме, причем смесь нагревают до 300-350 С, дополнительно вводят нагретый до 850- 900 С кусковой ферросплав при соотношении кускового ферросплава и смеси 1:(1,2-1,5), а прессование осуществляют в пресс-Форме, нагретой до 400-.450 С..В качестве ферросплава используют 45ферромарганец.Кроме того, ферромарганец используют .в сочетании с феррохромом, ферросилицием, ферроникелем.В качестве алюминийсодержащего материала используют отсевы алюминиевойстружкиКрупность кускового ферросплава находится в пределах 5-15 мм, а мелкодисперсного - 0,01-0,3 мм. 55Причем мелкодисперсный ферросплав смешивают с алюминийсодержащим материалом в соотношении (1-11):1.Интервал температур нагрева мелкодисперсной смеси определен из усло виячто скорость окисления алюминия при 300-45 О, С возрастает медленно, а наличие окислой пленки на частицах алюминийсодержащего компонента (например, алюминиевых отсевов), предохраняющей металл от дальнейшегоокисления, еще больше ее снижает.Кусковая. Фракция ферросплава, нагретая до 850-900 фС, обеспечивает повышение температуры нагрева мелкодисперсной массы, начиная с момента смешивания нагретых до разных температурмелкодисперсной смеси и кусковой фракции.Частицы кусковой фракции, нагретыедо более высокой температуры, чем мелкодисперсная масса, при смешиванииобволакиваются слоем мелкодисперсныхчастиц вследствие подплавления и прилипания алюминийсодержащих фракций.ималых размеров частиц измельченногоФерросплава (0,01-0,3 мм),При прессовании названной смеси впресс-форме происходит интенсивноеусреднение температуры брикетируемого материала, вызванное уплотнениемчастиц и увеличением площади их контактирующих поверхностей. Протекающие одновременно во время прессованияохлаждение частиц кусковой фракции(в результате чего кусочки уменьшаются), нагревание мелкодисперсноймассы; способствующее ее размягчению,и нагретая до 400-450 С матрица создают. условия эффективного уплотнения1 и спекания брикета.Размеры частиц кусковой Фракции5-15 мм выбраны опытным путем по определению максимального насыпноговеса смесей крупных частиц.Размеры частиц мелкодисперсных материалов определены опытным путем ивыбраны из условий обеспечения хороших прессуемости и спекания вовремяпрессования (насыпной вес подготовленной шихты составляет 3,5-3,77 г/см,3насыпной вес шихты, подготовленнойсогласно известному способу - 4 0 Э4,115 г/см , фракции - 0-2,5 мм).Благодаря соотношению при смешивании кусковой и мелкодисперсных фракций 1:(1,2-1,5) частицы кусковой фракции (которых в.объемном отношении меньше) в брикете заключены в спрессованную мелкодисперсную массу. Эти крупные частицы компактного ферросплава увеличивают общую объемную . плотность брикета на 8-15,Соотношение мелкодисперсного ферросплава и алюминийсодержащего компонента, равное (1-11):1, выбрано из условий рационального утяжеления раскисляющего алюминия с целью повышения его полезного использования в сплаве.П р и м е р 1. В лабораторный смеситель помещают 11 кг ферромарганца дисперсностью 0,01-0,35 мм и 1 кг отсевов алюминиевой стружки дисперсностью 0,01-5 мм с содержанием алюминия 80. Материалы тщательно перемешивают в течение 5 мин. Эту смесь1006521 Пример Количество алюминийсодержащегоматериала, Ъ Плот ностьбрикетов,г/см усилие раздавливания брикетов,кг/см Количество осыпи прииспытаниях на сбрасывание, % Предла- Известгаемый ныйПред- Известлага- ный еьый Предла- Извест- ПредлаИзвестный гаемый ный гаемый 5,9 315 1,5 Разрушаютсяпри распрессовке(50) 10 10 5,42 4,6 3 15 15 5,11 4,3 1,18 То же 332 20 20 4,83 4,27 345 30 30 4,36 4,08 .0,5 387 Разрушаютсяпрн испытаниях помещают в тигле в муфельную .печь, где поддерживают температуру 340 +10 С. Одновременно в другой муфельной печи нагревают кусковой (крупностью 5-15 мм) Ферромарганец до 890а. 10,С. В теплоизолированную емкость5 отбирают порции по 275 г мелкодисперсного нагретого компонента и 225 г кускового нагретого Ферромарганца, тщательно перемешивают шпателем вруч- О ную в течение 0,5-1 мин. Полученную, смесь подают в пресс-форму, нагретую до 440+10 С, и прессуют на гидравлическом прессе П 474 А при удельных давлениях 3100, 3760 и 3800 кгс/см 2. Готовые брикеты извлекают из пресс-формю. Плотность брикетов - 5,54, 5,86 и 5,9 г/см. соответственно, усилия,ънеобходимые для их раэдавливания - . 303, 310, 315 кгс/смэ.П р и м е р 2. Изготавливают 20 смесь, состоящую из 1 кг мелкодисперсного (0,01-0,35 мм) ферромарганца и 1 кг отсевов алюминиевой стружки дисперсностью 0,1-5 мм. Смесь гомогенизируют и в тигле помещают в му фельную печь, где нагревают до 310 10 фС. Одновременно в другой муфельной печи нагревают кусковой ферромарганец (крупностью 5-15 мм) до 860+ +10 С. В теплоиэолированную емкость 30 отбирают порции по 300 г мелкодисперсного нагретого компонента и 200 г кускового ферромарганца, тщательно .перемешивают и подают в пресс-форму,нагретую до 410+10 фС, после чего прессуют на прессе П 474 А при удельных давлениях 3100, 3760, 3800 .кгс/см. Готовые брикеты извлекают иэ прессФормы, Плотность брикетов - 4,12, 4,28 и 4,36 г/см, усилий, необходимые для йх раэдавливания, - 381, 385 и 387 кгс/см 2 соответственно.П р и м е р 3. Иэжтавливают смесь из 5 кг Ферромарганца дисперсностью 0,01-0,35 мм и 1 кг отаевов алюминиевой стружки дисперсностью 0,01-5 мм. Материалы тщательно перемешивают. Смесь помещают в тигле в муфельную печь и нагревают до ЗЗОФ +10 С. Одновременно в другой муфельной печи нагревают кусковой ферромарганец (крупностью 5-15 мм) до 870+10" С. Для изготовления брикетов нагретые материалы отбирают порциями, в каждой по 285 г .мелкодисперсного компонента и 215 г кускового ферромарганца, тщательно перемешивают и подают в нагретую до 430+10 С пресс-форму, после чего преесуют иа прессе П 474 А при удельных давлениях 3100, 3760 и 3800 кгс/см Готовые брикеты извлекают из пресс-фории. Плотность брикетов - 5,34, 5,4, 5,42 г/смэ, усилие раздавливания - 325, 327 и 330 кгс/см.В таблице приведены свойства брикетов, полученных предлагаежм и известным способами. 1,2 Разрушаются 330послойно прираспрессовкеЗаказ 2056/43 Гираж 625 ПодписноеВНИИПИ Государственного комитета СССРпо делам изобретений и открытий113035, Москва, Ж, Раушская наб., д.4/5 Филиал ППП "Патент", г,ужгород,ул.Проектная 4 Как следует из приведенных данных, предлагаемый способ в сравнении с известным повьзоает прочность и плотность брикетов (8-15) а также позволяет снизить удельное давление прессования брикетов на 60-68. Экономический эфФект . от использования предлагаемого спОсоба составит 1687 тыс. рублей вгод.

СмотретьЗаявка

3299179, 02.06.1981

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНЫЙ ИНСТИТУТ ВТОРИЧНЫХ ЦВЕТНЫХ МЕТАЛЛОВ

ЗИНЧЕНКО СТАНИСЛАВ ГАВРИЛОВИЧ, РЕЗНЯКОВ АЛЕКСАНДР АЛЕКСАНДРОВИЧ, АРАКЧЕЕВ МАРК ДМИТРИЕВИЧ

МПК / Метки

МПК: C22B 1/14

Метки: алюминийсодержащего, брикетов, ферросплавов

Опубликовано: 23.03.1983

Код ссылки

<a href="https://patents.su/4-1006521-sposob-izgotovleniya-briketov-iz-ferrosplavov-i-alyuminijjsoderzhashhego-materiala.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления брикетов из ферросплавов и алюминийсодержащего материала</a>

Предыдущий патент: Способ подготовки агломерационной шихты к спеканию

Следующий патент: Способ обжига окатышей

Случайный патент: Способ получения фосфорнокислых катионитов