Смесь для изготовления литейных форм преимущественно многократного использования

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 732068

Авторы: Бабусенков, Мустафин, Поручиков, Шайхутдинов

Текст

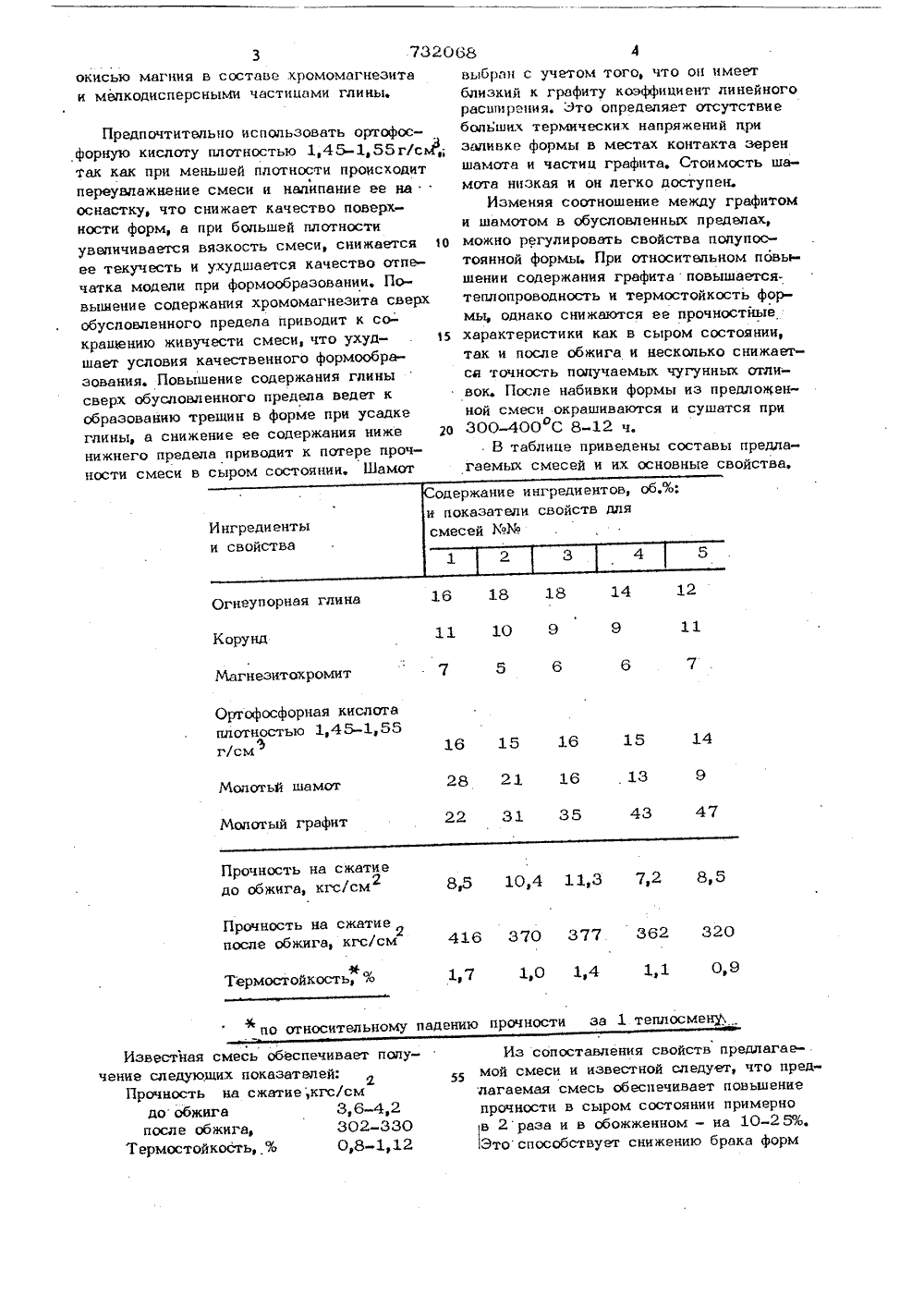

Союз СоветсиикСоциалистическикРеспублик ОПИСАНИЕ ИЗОБРЕТЕНИЯ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ(23) Приоритет по делем изобретений и открытийОпубликовано 05.05,80.Бюллетень17 Дата опубликования описания 10.05, 80Уральский ордена Трудового. Красного Знамени политехнический институт им. С. М. Кирова(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ПРЕИМУЩЕСТВЕННО МНОГОКРАТНОГО ИСПОЛЬЗОВАНИЯИзобретение относится к лйтейномупроизводству в частности к составамсмесей, используемьк для изготовленияпопупостоянных литейных форм.Наибопее близкой по технической сущности и достигаемому р зультату являет 5ся смесь для изготовления литейныхформ, преимущественно многократногоиспользования, содержащая графит монотый, огнеупорную глину, корунд, магненнтокромнт н ортафаафорную кнанату и.Известная смесь характеризуется недостаточной высокой прочностью и повйшенной теплопроводностью,что приводитк отбепу тонкостенных чугунных отливока также недостаточной точности приучаемого литья, следствием чего явшпотсяповышенные припуски на механическуюобработку отливок,Бель изобретения - повышение прочкости в сыром состоянии и после обжига,предотвращение отбела тонкостенных чугунных отливок и повышение точностили чья,2Для достижения поставленной цели смесь для изготовления литейных форм, преимущественно многократного использования, включающая графит, огнеупорную глину, корунд, магнезитохромит, ортофоофорную кислоту, дополнительно содержит молотый шамот при следующем соотношении ингредиентов, об. %:Огнеупорная глина 12-18 Корунд 9-11 Магнезит охромит 5-7 Ортсфосфорная кислота 14-16 Молотый шамот 8-28 Графит Остальное,При содержании молотого шамота ниже нижнего предела снижается прочность форм и ухудшается точность отливок, а при содержании его выше верхнего предела снижается .термостойкость смеси и сокращается срок службы формы. формирование прочности в сыром состоянии определяется реакциями, протекающими между ортофосфорной кислотой,18 1810 9 гнеупорная гли Кору ндМагнезитохроми 7 5 Ортофосфорная кислотаплотностью 1,45-1,55г/см 14 6 1528 21 13 Молоть шамот Молотый графит 7 4 Прочность на сжатиедо обжига, кгс/см 7,2 10,4 1 Прочность на сжатие после обжига, кгс/см 62 32 16 37 7 Мермостойкость,нию прочнос а 1 теплосмену,Из сопоставления свойств предлагаемой смеси и известной следует, что пре лагаемая смесь обеспечивает повышение прочности в сыром состоянии примернов 2 раза и в обожженном - на 10-25 Уо.Это способствует снижению брака форм по относительному па ти з Изв обеспечивает полузателей:ие ,кгс/см3,6-4,2302-3300,8-1, 12 сь чение Пследующих роч ность на до обжига после обжиг ермостойкосток сж 3 7320окисью магния в составе хромомагнезитаи мелкодисперсными частицами глины,Предпочтительно использовать ортофосфорную кислоту плотностью 1,4 Ь,55 г/сь,; так как при меньшей плотности происходит переувлажнение смеси и налипанне ее на оснастку, что снижает качество поверхности форм, а при большей плотности увеличивается вязкость смеси, снижается 1 О ее текучесть и ухудшается качество отпечатка модели при формообразовании. Повьпяение содержания хромомагнезита сверх обусловленного предела приводит к со.крашению живучести смеси, что ухуд шает условия качественного формообразования. Повышение содержания глины сверх обусловленного предела ведет к образованию трещин в форме при усадке глины, а снижение ее содержания ниже 20 нижнего предела приводит к потере прочности смеси в сыром состоянии. Шамот 68 4выбран с учетом того, что он имеетблизкий к графиту коэффициент линейногорасширения. Это определяет отсутствиебольших термических напряжений призаливке формы в местах контакта зереншамота и частиц графита, Стоимость шамота низкая и он легко доступен.Изменяя соотношение между графитоми шамотом в обусловленных пределах,можно регулировать свойства полупостоянной формы. При относительном повышении содержания графита повышаетсятеплопроводность и термостойкость фомы, однако снижаются ее прочностйыехарактеристики как в сыром состоянии,так и после обжига и несколько снижаетса точность получаемых чугунных отливок После набивки формы из предложенной смеси окрашиваются и сушатся при300-400 С 8-12 ч,. В таблице приведены составы предлагаемых смесей и их основные свойства.732 по поломкам, выкрашиванию и растрескиванию, получению более качественного,отпечатка модели в форме к как следствие - повышению точности литья иснижению припусков на механическую обработку на 25-30%. Коэффициент температуропроводности смеси согласно известному составляет (2,0-2,2) ф 10 м /с, а у предлагаемой смеси он в 2,5-3 раза ниже. Благодаря этому удается попучить тонкостенные чугунные отливки без отбела, со стабильной структурой, точными размерами и хорошим качеством поверхности. Термостойкость предлагаемой смеси на 10-15% ниже, чем известной, оанако экономия металла и снижение затрат на обработку отливок не только компенсируют потери, обусловленные снижением стойкости форм, но и перекрывают их, что позволяет снизить себестоимость 1 т чугунных отливок примерно на 20 руб,068 6Формула изобретенияСмесь для изготовления литейныхформ, преимущественно многократногоиспользования, включающая графит, огнеупорную глину, корунд, магнезитахромит,ортофосфорную кислоту, о т л и ч а ющ а я с я тем, что, с целью повышенияпрочности смеси в сыром состоянии ипссле обжига, предотвращения отбелатонкостенных чугунных отливок и повышения точности литья, .;она дополнительно содержит молотый шамот при следующем соотношении ингредиентов, об,%;Огнеупорная глина 12-18Корунд 9-11Маги езитохромит 5-7Ортофосфорная кислота 14-16Молотый шамот 8-28Графит ОстальноеИсточники информации,принятые во внимание при экспертизе1, Авторское свидетельство СССРпо заявке М 2181746/02,кл. В 22 С 1/18, 1975.Составитель С. ТепляковРедактор М, Ликович Техред М. Петко Корректор М, немчикЗаказ 1525/1 Тираж 889 Подписное ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб., д. 4/5 филиал ПЯП "Патент, г. Ужгород, ул. Проектная, 4

СмотретьЗаявка

2377522, 28.06.1976

УРАЛЬСКИЙ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ ИМ. С. М. КИРОВА

ПОРУЧИКОВ ЮРИЙ ПАВЛОВИЧ, МУСТАФИН ГЕННАДИЙ АКРАМОВИЧ, БАБУСЕНКОВ ВАЛЕРИЙ ВЛАДИМИРОВИЧ, ШАЙХУТДИНОВ РИНАШ ФААТОВИЧ

МПК / Метки

МПК: B22C 1/18

Метки: использования, литейных, многократного, преимущественно, смесь, форм

Опубликовано: 05.05.1980

Код ссылки

<a href="https://patents.su/3-732068-smes-dlya-izgotovleniya-litejjnykh-form-preimushhestvenno-mnogokratnogo-ispolzovaniya.html" target="_blank" rel="follow" title="База патентов СССР">Смесь для изготовления литейных форм преимущественно многократного использования</a>

Предыдущий патент: Автомат для калибровки и испытания цепи

Следующий патент: Гидролизованный раствор этилсиликата

Случайный патент: Способ переработки окисленных цинк-и железосодержащих материалов