Способ получения металлов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1789569

Авторы: Зайков, Ивановский, Филин

Текст

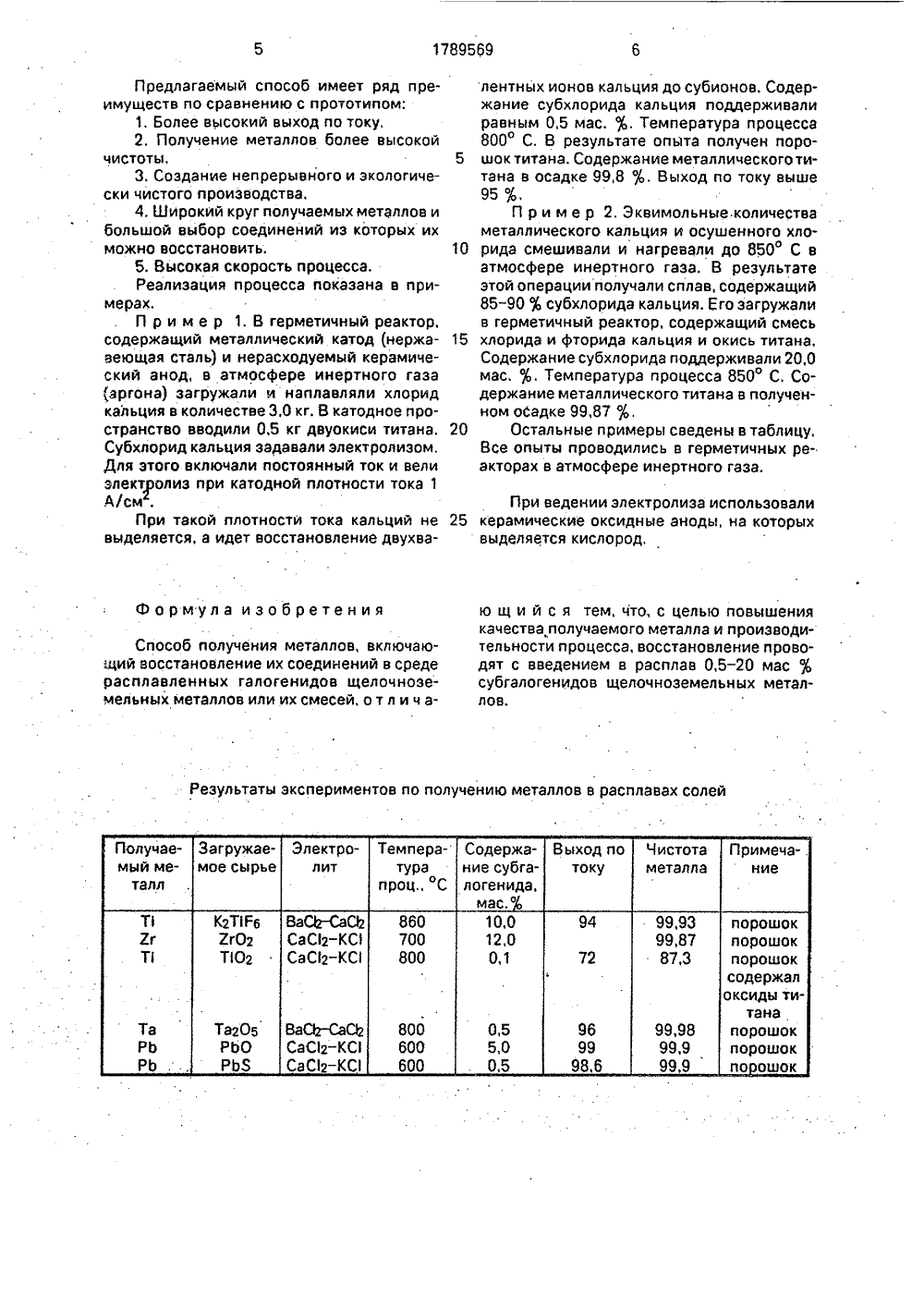

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИК 9509 А 1 2 В 34/00. 5/О АТЕНТНОЕ ГОСУДАРСТВЕННОЕ ВЕДОМСТВО СССР ГОСПАТЕНТ СССР)(71) Институт электделения АН СССР(56) Сергеев В.В., ГВ,П., Козлов В,М., ММеталлургия, 1971,3охи мии дльского отв и Б.П.Фи.П,Зай лицкий Н.В Кисилеталлургия титана, М 33-35,шлен соб и итанатиудо К АВТОРСКОМУ СВИДЕТЕЛЬ Изобретение относится к мможет быть использовано прметаллов и их соединений в рлей,. Известен способ получения титана путем восстановления его тетрахлорида. Сущ-ность метода заключается в следующем, Встальной реактор с расплавленным магниемв атмосфере инертного газа подают четырехлористый титан, Образующийся в процессе реакции титан и хлористый магнийотстаивают и последйий периодически сливают из реакторов,Существенными недостатками данногоспособа являются потери титана вследствиеобразования низших хлоридов, периодичность процесса и низкая его производитель. ность, загрязнение титана рядом примесей(железо, никель и газовые прймеси),Наличие низших хлоридов в продуктахреакции приводит к сильному дымлению после вскрытия реактора вследствие взаимодействия с влагой воздуха и образованияхлористого водорода.Получение т в виде губки значительно усложняе рожает процесс очи(54) СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ(57) Использование: получение металлов иэих соединений в среде расплавленных солей галогенидов щелочноземельных металлов восстановлением. Сущность.восстановление проводят в расплаве гало генидов щелочноэемельных металлов илиих смесях, содержащих 0,5 - 20 мас, % ихсубгалогенидов. 1 табл. стки его от продуктов реакции восстановления.Широкое применение в промы ности нашел натриетермический спо олучения титана.Однако все недостатки, перечисленные Я выше, присущи к рассматриваемому способу. Кроме того, следует отметить возможность самовозгорания и высокую ф пожароопасность натрйетермического"спо саба,. СОИзвестен способ прямого электролиза ) суспензий глинозема в хлоридных солевых" у расплавах. Сущность способа заключается О в следующем, В смешанный галогенидный расплав, состоящий из хлоридов кальция ио бария, загружают глинозем. Включают постоянный ток и ведут электролйз. На катоде: выделяется металлический кальций, кото-а рый взаимодействует с глиноземом с обра. зованием королькбв сплаваалюминий-кальций, Выход по току достигает 80%.Существенным недостатком данного способа является неэффективное использование восстановителя (кальция), который всплывает на поверхность электролита исгорает, В результатеокисления кальция в электролите накапливается оксид и возрастает вязкость электролита, Зто приводит к увеличению напряжения на ванне, перегреву электролита и повышенному расходу 5 электроэнергии.Выдщание на графитовом аноде СО и СО 2 в присутрущ.восстановителя (кальция) приведет к образованию в объемеэлектролита мелкодйсперсноого графита по реакции 10СО 2+ СаОСаСОзСаСОз+ 2 Са . 3 СаО+ СНаличие в электролите мелкодисперсного графита загрязняет получаемьй металл или сплав и зашламляет ванну. Попредлагаемому способу можно получитьтолько сплав, а производство чистого алюминия требует дополнительной переработки, которая будет сопровождатьсядополнительными энерго- и, трудозатратамиИзвестен способ получения титана восстановлением тетрахлорида титана на катоде в рас и лаве Я 2 С 12 - Иа С 1. Дляосуществления способа используется диаф- .рагма из плавленного глинозема и устройство для создания инертной атмосферы вкатодном пространстве, Катодный осадок 30содержит 99,5 % титана. Выход по току 90% и более,Данный способ обладает рядом существенных недостатков. В первую очередь, -это очень малая растворимость тетрахлорида титана в расплавленных солях. Для того,чтобы вести процесс электролиза, необходимо в катодном пространстве поддерживать избыточное давление тетрахлоридатитана. Это усложняет конструкцию электролизера и технологию извлечения катодного осадка. Тетрахлорид титана являетсяхлорирующим агентом. Корпус электрализера и другие конструкции будут взаимодействовать с ним; что приведет к загрязнению 45получаемого металла и выходу из строяэлектролизера.Очень сложно осуществить непрерывную подачу тетрахлорида в электролизер иеще более сложная задача - подать его в 50электролит и поддерживать достаточно высокую концентрацию для проведения электролиза.Наиболее близким по технической сущности является электролиэ двуокиси тйтана 55в расплавленных хлористых солях. Сущность способа заключается в следующем. Вэлектролйт; содержащий хлориды бария,кальций и натрия, загружают техническуюдвуокСиь титана и ведут электролиз, В зависимости от используемого сырья катодныйосадок содержит от 80 до 97 % металлического титана, Электролитическим рафинированием содержание примесей снижаетсядо 0,23 - 0,35 %.Существенными недостатками данногоспособа являются необходимость дополнительной операции рафинирования катодного осадка, низкое качество получаемогометалла, трудоемкость и энергоемкость технологии, Применение в качестве анодов углеродсодержащих материалов приводит вданном способе к шлакованию ванны и прекращению процесса. Выход по току не превышает 50 %,Цель изобретения - повышение качества металла и производительности про- .цесса,Поставленная цель достигается тем, чтовосстановление проводится в расплаве галогенидов щелочноземельных металлов илиих смесях в любых соотношениях, содержащих из субгалогенида, Концентрация субгалогенида. щелочноземельного металланаходится в области 0,5-20 мас. %.Сущность предлагаемого изобретениясостоит в следующем. В расплав соли илисмеси солей галогенидов щелочноземельных металлов загружают оксид или другоесоединение (сульфид, сульфат, галогенид ит. д.) восстанавливаемого металла и вводятсубгалогенид щелочноземельного металла,получаемого одним из известных способов,Его концентрация максимально может достигать 20,0 мас. 0 Д (предел растворимости),При содержании 0,5 мас. % возможно загрязнение целевого металла его соединениями низшей валентности из-за недостаткавосстановителя.Скорость процесса очень высока, танккак все реакции протекают в жидкой фазе,растворимость в которой субгалогенидабольшая,Субгалогенид щелочноземельного металла не образует сплавов с металлами. Зтопозволяет получать вышеуказанным способом практически всеметаллы за исключением щелочных.В случае восстановления из оксидовэлектролиз ведут с керамическим или другим йндифФерентным анодом, При этом нааноде выделяется кислород; а в катодномпространстве образуется металл. Зто позволяет исключить алакование ванны, загрязнение целевого металла углеродом исоздать экологически чистыи процесс, исключающий выделение хлора и других агрессивных газов,Образующийся в виде порошка металллегко отделяется от электролита.1789569 Формула изобретения Результаты экспериментов по получению металлов в расплавах солей Получаемый ме- талл Загружае- Электромое сырье лит Температура проц., С99,93 99,87 87,3 КгТ 1 Ев ВаСЬ-СаС 12 Ег 02 Са С 2-КС Т 102 СаС 12-КС 1 860 700 800 10,012,00,1 Т 1 2 г Т 1 порошок порошок порошок содержал оксиды титана порошокпорошок по ошок 800 600 600 Та 205РЬОРЬЯ 96 99 98,6 99,9899,999,9 ВаС 12-СаСЬСаС 1 г - КС Са С 2-КС 1 0,5 5,00,5 Та РЬ РЬ Предлагаемый способ имеет ряд преимуществ по сравнению с прототипом;1. Более высокий выход по току.2. Получение металлов более высокой чистоты.3. Создание непрерывного и экологически чистого производства.4, Широкий круг получаемых металлов и большой выбор соединений из которых их можно восстановить;5. Высокая скорость процесса.Реализация процесса показана в примерах.П р и м е р 1. В герметичный реактор, содержащий металлический катод (нержавеющая сталь) и нерасходуемый керамический анод, в атмосфере инертного газа аргона) загружали и наплавляли хлорид кальция в количестве 3,0 кг, В катодное пространство вводили 0.5 кг двуокиси титана. Субхлорид кальция задавали злектролизом. Для этого включали постоянный ток и вели злектролиэ при катодной плотности тока 1 А/см,При такой плотности тока кальций не выделяется, а идет восстановление двухваСпособ получения металлов, включающий восстановление их соединений в среде расплавленных галогенидов щелочноземельных металлов или их смесей, о т л и ч алентных ионов кальция до субионов. Содержание субхлорида кальция поддерживалиравным 0,5 мас. %, Температура процесса800 С, В результате опыта получен поро 5 шок титана, Содержание металлическоготитана в осадке 99,8 %, Выход по току выше95 %.П р и м е р 2. Эквимольные,количестваметаллического кальция и осушенного хло 10 рида смешивали и нагревали до 850 С ватмосфере инертного газа, В результатеэтой операции получали сплав, содержащий85-90% субхлорида кальция. Его загружалив герметичный реактор, содержащий смесь15 хлорида и фторида кальция и окись титана,Содержание субхлорида поддерживали 20,0мас, %, Температура процесса 850 С. Содержание металлического титана в полученном оСадке 99,87 %,20 Остальные примеры сведены в таблицу,Все опыты проводились в герметичных реакторах в атмосфере инертного газа. При ведении электролиза использовали25 керамические оксидные аноды, на которых выделяется кислород,ю щ и й с я тем, чтос целью повышения качества получаемого металла и производительности процесса, восстановление проводят с введением в расплав 0,5-20 мас % субгалогенидов щелочноземельных металлов.

СмотретьЗаявка

4792320, 25.12.1989

ИНСТИТУТ ЭЛЕКТРОХИМИИ УРАЛЬСКОГО ОТДЕЛЕНИЯ АН СССР

ИВАНОВСКИЙ ЛЕОНИД ЕВГЕНЬЕВИЧ, ЗАЙКОВ ЮРИЙ ПАВЛОВИЧ, ФИЛИН БОРИС ПАВЛОВИЧ

МПК / Метки

МПК: C22B 34/00, C22B 5/00

Метки: металлов

Опубликовано: 23.01.1993

Код ссылки

<a href="https://patents.su/3-1789569-sposob-polucheniya-metallov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения металлов</a>

Предыдущий патент: Способ извлечения тугоплавких металлов из кислых растворов и пульп

Следующий патент: Способ получения титана высокой чистоты

Случайный патент: Интерференционное устройство для измерения угловых перемещений