Сталь

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

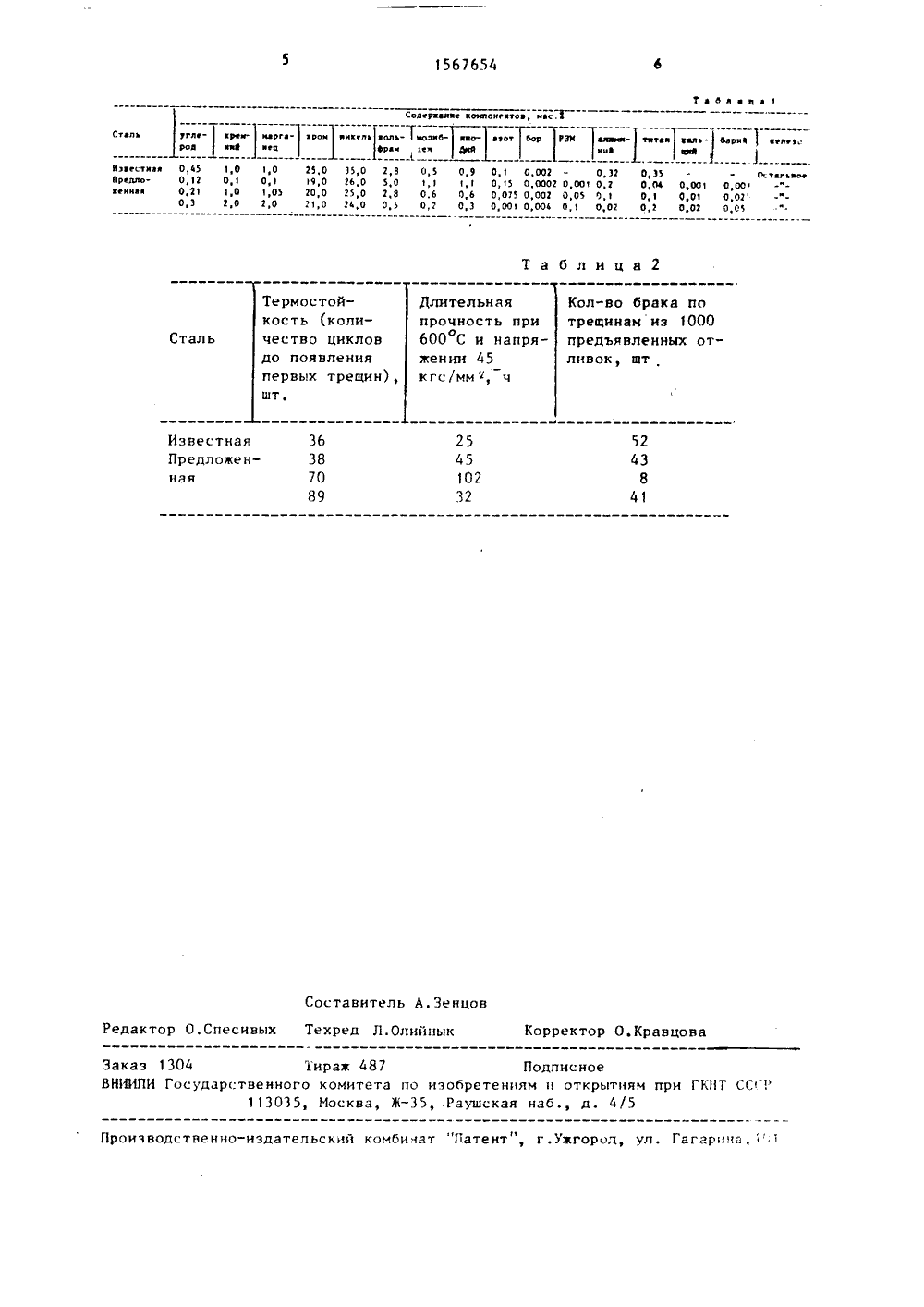

(19) 011 51)5 С 22 С 38/58 ИСАНИЕ ИЗОБРЕТЕНИЯ ОРСКОМУ СОИ ТЕЛ ЬСТ ляемым моделям лес турбин тур ных двигателей ние термостайк ности отливок, углерод 0,12 марганец 0,1 кель 24 - 26; фрам 0,5-5,0;0,001-0, 15; бо объе оени ственно машинос рм ои Па Н,Попов, Л,А(57) Изобретенилургии сплавовжет быть исполь к м лез а относится и основе жнано для эготовле ГОСУДАРСТВЕННЫЙ НОМИТЕТПО ИЭОБРЕТЕНИЯМ И ОТНРЫТИЯМПРИ ГКНТ СССР(71) Научно-произвнение по технологидля животноводствава "РостНИИТМ"(54) СТАЛЬ ия отливок методом литья по выплавИзобретение относится к областиметаллургии сплавов на основе железаи может быть использовано для иэготовления отливок методом литья поныплавляемым моделям, например отливок колес турбин турбокомпрессоровдизельных двигателей и др.Целью изобретения является павы"шение термостайкости и длительнойпрочности отливок,Дополнительное к амплекснае введение РЗМ, бария и кальция способствует уменьшению окисляемости и наугле-,роживанию поверхности отливок кол;.стурбин турбокомпрессоров при проведении их термаобработки в эцдага ам йсреде в ицтерваге температур 7:0 например, отливок кбокампрессарав диэельи др Цель - пап низости и длительн,зй иСталь содержит, чаО,з; кремнии О,12,0; хром 19 - 21; пнниобий 0,3 - 1,1, вольмолибден 0,2-1,1; азр О,ОС 02 - 0,004; титан 0,04 - 0,2; алюминий 0,02-С,2;РЗМ 0,001-0,1; барий 0,001-0,05; кпций 0,001-0,02; железо стальное,Сталь обладает величиной термастайкости при нагреве да 800 С и с ха:+лнии в воде 38-89 циклов;.ллител,найпрочностью при 600 С и натяжении45 кгс/мм 45-102 кгс/мм ; количествво брака по трещинам из 1000 предъявленных отливок составляет 8-43 шт.2 табл,1180 С, что увеличивает термастайкость отливок в праце се эксплуат;.цин,а также длительную прочна: ть при600 С. Это происходит бла: адаря тамучто РЗМ, барий и кальций совместна сприсутствующим в стаде алюминием аСрзуют весьма стойкие окислы и акнснпленки, имеющие прочное сцепя.н,;.матрицей и затрудняющие п,.аннкна е -ние кислорода, азата, всдарад н углерода внутрь отливок, Крамм -агвведение этих лабанак .,1 вали" квышению жидкатекучестч стал 1 и лнию склонности к образзпнн 1 га и,.трещин; нейтралнэацнн нр гн,.ствия вадарада, ээклк лн ще о. чГацикцачен фвождающемся образованием соединений водорода, и дополнительному глубинному окислению; замедлению межфазной граничной диффузии и измельчению и стабилизации структуры; затруднению5 зарождения дислокаций на границах зерен и границах раздела фаэ; уменьшению количества свободного кислоро,да, азота, а также сурьмы, мышьяка и др,; снижению количества остроугольных и весьма твердых включений корунда А 10 , твердых стеклообразных фаз, которые являются концентратами напряжений и приводят к повышенному браку по трещинам.При этом происходит раздробление дендритной структуры, уменьшение и выравнивание размера зерна и неметаллических включений, уменьшение обеднения поверхности отливок упрочняющими элементами Сг, В, А 1, Тд и др., а также уменьшение по величине и равномерное распределение избыточных упрочняющих фаз, что повышает термостойкость и длительную прочность предлагаемой стали.В лабораторных условиях готовят из,вестную и предложенную стали, Сравнительные испытания проводят в лабораторных условиях, Термообработку образцов и колес турбин турбокомпрессоров проводят с использованием эндогазовой среды, состоящей иэ 18-203 СО, 38-407 Н, (1 Е СН, (17 СО, аэот - остальное, в интервале 750-1180 С.В индукционной печи типа МГПА с основной футеровкой выплавляют известную сталь и ряд композиций предложенной жаропрочной литейной стали40В качестве составляющих шихты используют хром металлический, никель, вольфрам, молибден, ниобий, алюминий, арможелезо, марганец, ферросилиций, ферробор, электродный бой, лигатуру РЗМ, ферробарий, ферросиликобарий и силикокальций.Заливку металла производят в горячие кварцевые формы, изготовленные методом литья по выплавляемым моделям, имеющие температуру 650-750 С. Режим термообработк. с использованием эндогазовой среды следующий.Закалка: нагрев до 750 - 1200 С 3 ч, выдержка при 1200 С 3 ч с дальней 55 шим охлаждением на воздухе. Старение производят при 750-800 С в течение 16 ч с охлаждением на воздухе. Длительную прочность иа образцахФ 5 мм определяют при 600 С,Оценку термостойкости металла определяют на механически обработанныхколесах турбин турбокомпрессоров последующему режиму; нагрев в печи Н одо 800 С, выдержка при этой температуре 20 мин, охлаждение в воде. После каждого цикла путем визуальногоосмотра определяют наличие трещин налопатках и дисках колеса.Количество брака по трещинам определяют визуально по результатам разбраковки каждой партии из 1000 залитых и термообработанных колес турбинтурбокомпрессоров ТКР. Кроме этого,все отливки дополнительно проверяютна наличие трещин 1007-ным люминесцентным контролем.В табл. 1 и 2 представлены составыизвестной и предложенной стали, атакже сравнительные результаты ихсвойств,Как видно иэ данных табл, 1 и 2предложенная сталь обладает большейвеличиной термостойкости и длительоной прочности при 600 С при одновременном снижении количества брака в1,21-6,6 раза.Формула изобретения Сталь, содержащая углерод, кремний, марганец, хром, никель, ниобий, вольфрам, молибден, азот, бор, титан, алюминий, железо, о т л и ч а ю щ а яс я тем, что, с целью повышения термостойкости и длительной прочности отливок, она дополнительно содержит барий, кальций и редкоземельные металлы при следующем соотношении компонентов, мас,7:Углерод 0,12-0,3Кремний 0,1 -2,0Марганец 0,1 -2,0Хром 19,0-21,0Никель 24,0-26,0Ниобий 0,3 - 1;1Вольфрам 0,5 -5,0Моднбден 0,2 - 1,1Азот О, 001-0, 15Бор 0,0002-0,004Титан 0,04-0,2Алюминий 0,02-0,2Редкоземельные металлы 0,001-0,1Барий 0,001-0,05Кальций 0,001-0,02Железо Остальное1567654 2онвСодервалве вомлоневтов, мас.ь реле-араммартаером 1 внвельволь-Тмолло- ео:1 этотЬор рэн аллее- татаааальоарна 1 велелоролввйвеа орам ьенгмбхннавв Оталь 0,5 0,9 1,1 1, О,Ь О,Ь о,г О,э 0,15 0,0002 0,001 0,2 0 015 Оэ 002 Ов 05 0 1 О, 00 1 0,004 О, 1 0,02 т о,0,20.45 1,0 1,0 25,0 Э 5,0 0,12 0,1 0,1 Е,О 2 Ь,О 0,2 1,0 1,05 20,0 25,0 о,э г,о г,о г 1,о гь,о ИзвестнееПредловеннае 2,8 5,0 2,8 0,5 Гь. тальвет Ое 0010,010,02 0,0010,020,05 Та блица 2 ТермостойКОСТЬ (КОЛИСталь чество циклов до появленияпервых трещин),шт. Составитель А.Зенцов Редактор О.Спесивых Техред Л.Олийнык Корректор О.КравцоваЗаказ 1304 Тираж 487 ПодписноеВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СС 1.Р113035, Москва, Ж, Раушская наб д, 4/5 ПрОИЗВОдетВЕННО-ИЗдатЕЛЬСКИй КОМбИГат оПатЕНт, Г.ужГОрОЛт уЛ. ГаГгр 11 П,Известная 36 Предложен ная 70 89Длительнаяпрочность при600 С и напряжении 45кгс/мм, ч 254510232 Кол-во брака по трещинамиз 1000 предъявленных от- щт 52 43 8 41

СмотретьЗаявка

4471301, 08.08.1988

НАУЧНО-ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ ПО ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ ДЛЯ ЖИВОТНОВОДСТВА И КОРМОПРОИЗВОДСТВА "РОСТНИИТМ"

ПОЛИНЕЦ ВАСИЛИЙ АЛЕКСАНДРОВИЧ, ПОПОВ ЭДУАРД НИКОЛАЕВИЧ, ПОЛИНЕЦ ЛЮДМИЛА АЛЕКСАНДРОВНА, ИВАНОВ ВИТАЛИЙ ВАСИЛЬЕВИЧ, СЕЛЕЗНЕВ ВЛАДИМИР НИКОЛАЕВИЧ, РЕБИК АЛЕКСАНДР АЛЕКСЕЕВИЧ

МПК / Метки

МПК: C22C 38/58

Метки: сталь

Опубликовано: 30.05.1990

Код ссылки

<a href="https://patents.su/3-1567654-stal.html" target="_blank" rel="follow" title="База патентов СССР">Сталь</a>

Предыдущий патент: Цементуемая конструкционная сталь

Следующий патент: Способ получения растворов феррата (vi) натрия

Случайный патент: Устройство для контактной сварки труб из термопластов