Система компенсации износа элементов металлорежущего станка

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1440670

Автор: Либерман

Текст

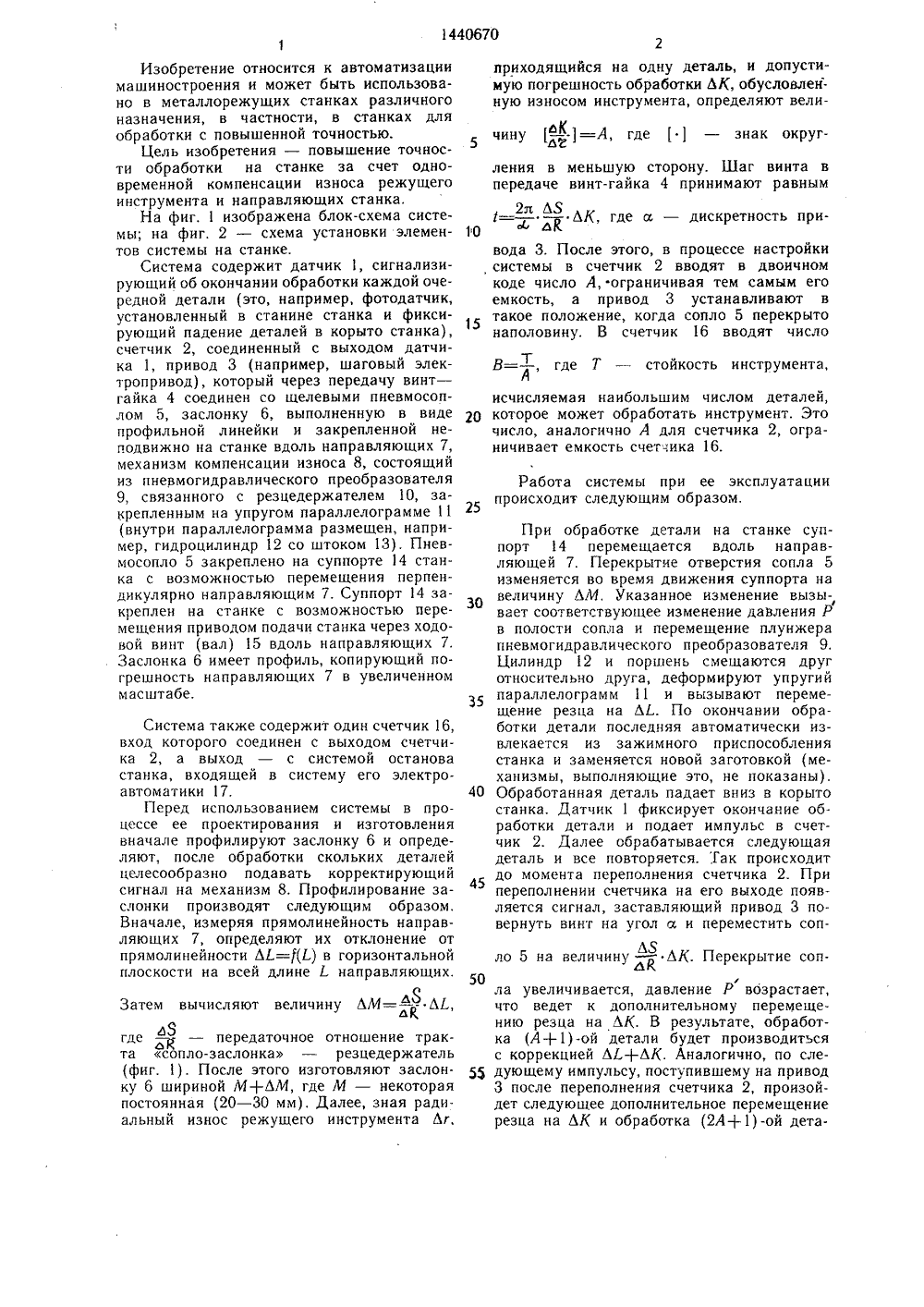

СОЮЗ СОВЕТСНИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИК 144 О 6 Зи 4 В 23 Я 5,10 ОПИСАНИЕ ИЗОБРЕТН А ВТОРСИОМУ СВИДЕТЕЙЬСТВУ втоматизать испольах различцение точомпенсации и направдетали на ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ(54) СИСТЕМА КОМПСА ЭЛЕМЕНТОВ МЕТАСТАНКА(57) Изобретение относит я к ации машиностроения и может бьзовано в металлорежущих станкного назначения. Цель - повьпности за счет одновременной кизноса режущего инструменталяющих станка. При обработкестанке суппорт 14 перемещает;:. вдоль направляющей 7. Перекрытие сопла 5 изменяется на величину ЛЧ=(Л 5ЛЯ)Л 1., где (Л 5:ЛЯ) персдаточнос отношение тракта сопло - заслонка - резцелержатсль причем заслонка выполнена в виде линейки с профилем, копирующим погрешность направляющих, и установлена неподвижно вдоль направляющих станка. Изменяется давление р в полости сопла, веремегцается плунжер пневмогидравлического преобразователя 9. Упругий параллелограмм 11 деформирчется, резец перемещается на величину .1, (величину отняло ения от прямолинейности направляюц их) ",ри обрабо;ка заданного количества деталей счетчик 2 переполняется, привод 3 персаегцаст сопло 5 на величину (Л 5:ЛЯ ЛК), Перекрытие сопла увеличивается, возрастает давление Рь В ре зул ь; ате ооработка след) ющих деталей будет :.роводит ся с коррекцией (И.+ЛК). 2 ил. Ц)Изобретение относится к автоматизации машиностроения и может быть использовано в металлорежущих станках различного назначения, в частности, в станках для обработки с повышенной точностью.Цель изобретения - повышение точности обработки на станке за счет одновременной компенсации износа режущего инструмента и направляющих станка.На фиг. 1 изображена блок-схема системы; на фиг. 2 - схема установки элементов системы на станке.Система содержит датчик , сигнализирующий об окончании обработки каждой очередной детали (это, например, фотодатчик, установленный в станине станка и фиксирующий падение деталей в корыто станка), счетчик 2, соединенный с выходом датчика 1, привод 3 (например, шаговый электропривод), который через передачу винт - гайка 4 соединен со щелевыми пневмосоплом 5, заслонку 6, выполненную в виде профильной линейки и закрепленной неподвижно на станке вдоль направляющих 7, механизм компенсации износа 8, состоящий из пневмогидравлического преобразователя 9, связанного с резцедержателем 10, закрепленным на упругом параллелограмме 11 (внутри параллелограмма размещен, например, гидроцилиндр 12 со штоком 13). Пневмосопло 5 закреплено на суппорте 14 станка с возможностью перемещения перпендикулярно направляющим 7. Суппорт 14 закреплен на станке с возможностью перемещения приводом подачи станка через ходовой винт (вал) 15 вдоль направляющих 7. Заслонка 6 имеет профиль, копирующий погрешность направляющих 7 в увеличенном масштабе. Система также содержит один счетчик 16, вход которого соединен с выходом счетчика 2, а выход - с системой останова станка, входящей в систему его электро- автоматики 17.Перед использованием системы в процессе ее проектирования и изготовления вначале профилируют заслонку 6 и определяют, после обработки скольких деталей целесообразно подавать корректирующий сигнал на механизм 8. Профилирование заслонки производят следующим образом. Вначале, измеряя прямолинейность направляющих 7, определяют их отклонение от прямолинейности ЛЕ=ДЦ в горизонтальной плоскости на всей длине 1, направляющих. Затем вычисляют величину ЛМ= - - Л 1.,лЗ ьК где -- передаточное отношение тракаЗдКта сопло-заслонка - резцедержатель (фиг. 1). После этого изготовляют заслонку 6 шириной М+ЛМ, где М - некоторая постоянная (20 - 30 мм). Далее, зная радиальный износ режущего инструмента Лг, чину передаче винт-гайка 4 принимают равным 1=- -- ЛК, где а - дискретность при 2 л Л 510ьКвода 3. После этого, в процессе настройки системы в счетчик 2 вводят в двоичном коде число А, ограничивая тем самым его емкость, а привод 3 устанавливают в такое положение, когда сопло 5 перекрыто наполовину. В счетчик 16 вводят число 20 25 ЗО 35 40 45 50 5 приходящийся на одну деталь, и допустимую погрешность обработки ЛК, обусловлен- ную износом инструмента, определяют вели - - =А, где- знак округй. ления в меньшую сторону. Шаг винта в В в , где Т - стойкость инструмента, М исчисляемая наибольшим числом деталей, которое может обработать инструмент. Это число, аналогично А для счетчика 2, ограничивает емкость счет-.ика 16. Работа системы при ее эксплуатациипроисходит следующим образом. При обработке детали на станке суппорт 14 перемещается вдоль направляющей 7. Перекрытие отверстия сопла 5 изменяется во время движения суппорта на величину ЛМ, Указанное изменение вызывает соответствующее изменение давления Р в полости сопла и перемещение плунжера пневмогидравлического преобразователя 9, Цилиндр 12 и поршень смещаются друг относительно друга, деформируют упругий параллелограмм 11 и вызывают перемещение резца на ЛЕ,. По окончании обработки детали последняя автоматически извлекается из зажим ного приспособления станка и заменяется новой заготовкой (механизмы, выполняющие это, не показаны), Обработанная деталь падает вниз в корыто станка. Датчик 1 фиксирует окончание обработки детали и подает импульс в счетчик 2. Далее обрабатывается следующая деталь и все повторяется. .Гак происходит до момента переполнения счетчика 2. При переполнении счетчика на его выходе появляется сигнал, заставляющий привод 3 повернуть винт на угол а и переместить сопЛЯло 5 на величину - ЛК. Перекрытие соплКла увеличивается, давление Р возрастает, что ведет к дополнительному перемещению резца на ЛК. В результате, обработка (А+ 1)-ой детали будет производиться с коррекцией Л 1.+ЛК, Аналогично, по следующему импульсу, поступившему на привод 3 после переполнения счетчика 2, произойдет следуюшее дополнительное перемещение резца на ЛК и обработка (2 А+1)-ой детали будет производиться с коррекцией Л 1+ +2 ЛК. После того, как дополнительное перемещение .резца на величину ЛК будет произведено В раз, ресурс инструмента будет исчерпан, счетчик 16 переполнится и выдает импульс на остановку станка в систему электроавтоматики станка 1.Таким образом, в течение всего периода стойкости инструмента обработка деталей на станке производится с одновременной компенсацией погрешностей износа инструмента и направляющих станках. Это обеспечивает повышение точности обработки примерно на 30% (по экспериментальным данным, полученным при испытаниях еистемы в лаборатории кафедры Станки и инструмент УПИ). 1440670Формула изобретенияСистема компенсации износа элементовметаллорежущего станка, содержащая счетчик ресурса инструмента и механизм компенсации износа инструмента, связанные чел рез электропневматический преобразователь,отличающаяся тем, что, с целью повышения точности обработки на станке, преобразователь выполнен в виде элемента сонно-заслонка, сопло закреплено насуппорте станка10 с возможностью перемещения перпендикулярно направляющим станка и снабжено приводом, связанным со счетчиком ресурса инструмента, а заслонка выполнена в виде лиейки, закрепленной неподвижно вдоль направляющих станка, нг которой выполнен . профиль, копирующий погрешности чаправляющих.дактор М. То нказ б 018/ бВНИИПИ Государственног3035, МосПроизводственно-полигра Составитель А. С Техред И.ВересТираж 922комитета СССР п ва, Ж - 35, Рауш ическое предприят енова Корректоо М. В: силье Подписное делам изобрегеьий и открытийкая наб., д. 4,5е, г. Ужгород, ул. Проектная, 4

СмотретьЗаявка

4229371, 14.04.1987

УРАЛЬСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ ИМ. С. М. КИРОВА

ЛИБЕРМАН ЯКОВ ЛЬВОВИЧ

МПК / Метки

МПК: B23Q 15/00

Метки: износа, компенсации, металлорежущего, станка, элементов

Опубликовано: 30.11.1988

Код ссылки

<a href="https://patents.su/3-1440670-sistema-kompensacii-iznosa-ehlementov-metallorezhushhego-stanka.html" target="_blank" rel="follow" title="База патентов СССР">Система компенсации износа элементов металлорежущего станка</a>

Предыдущий патент: Загрузочное устройство

Следующий патент: Гибкий производственный комплекс

Случайный патент: 207023