Способ получения основных серусодержащих фенолятов щелочноземельных металлов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

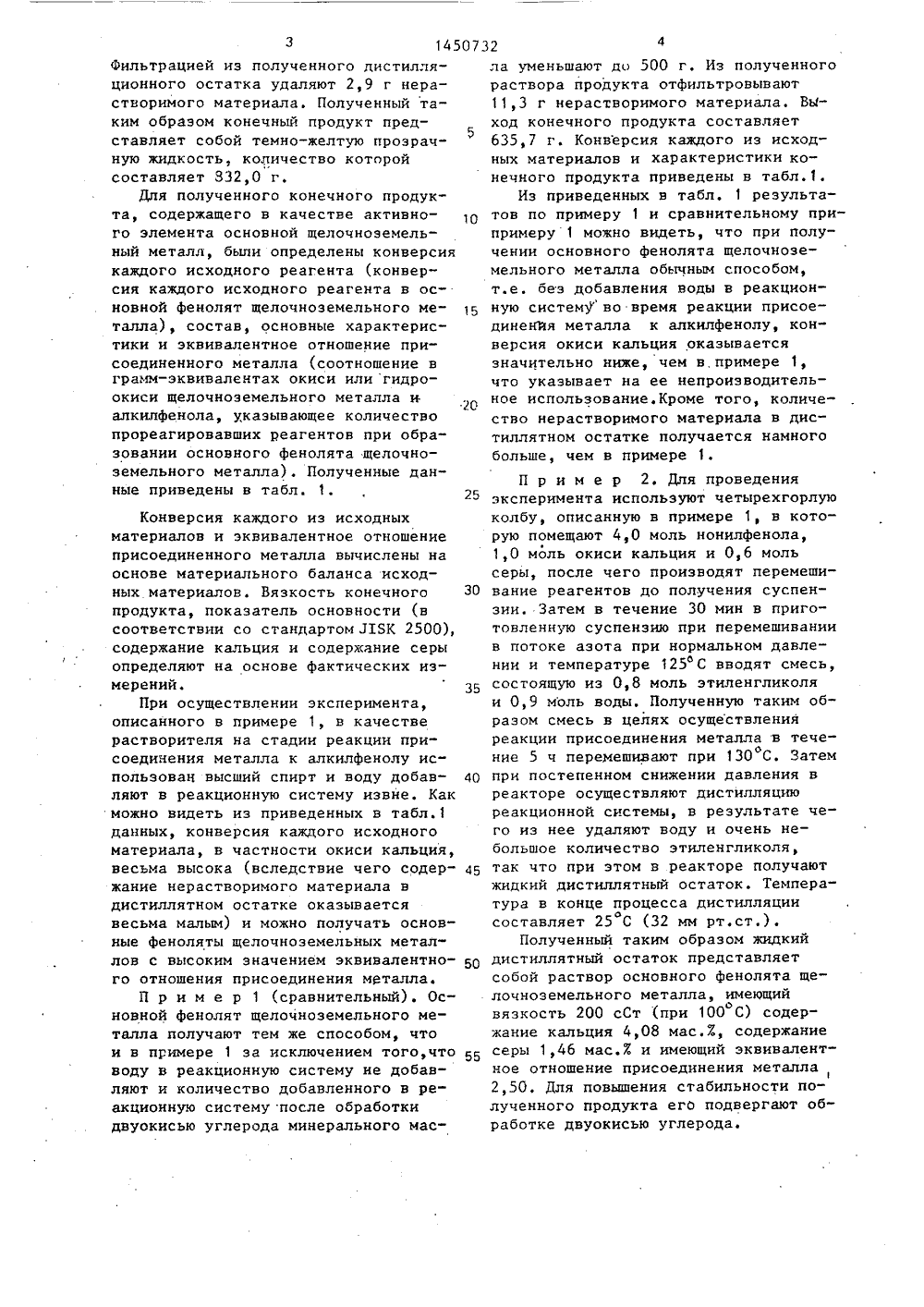

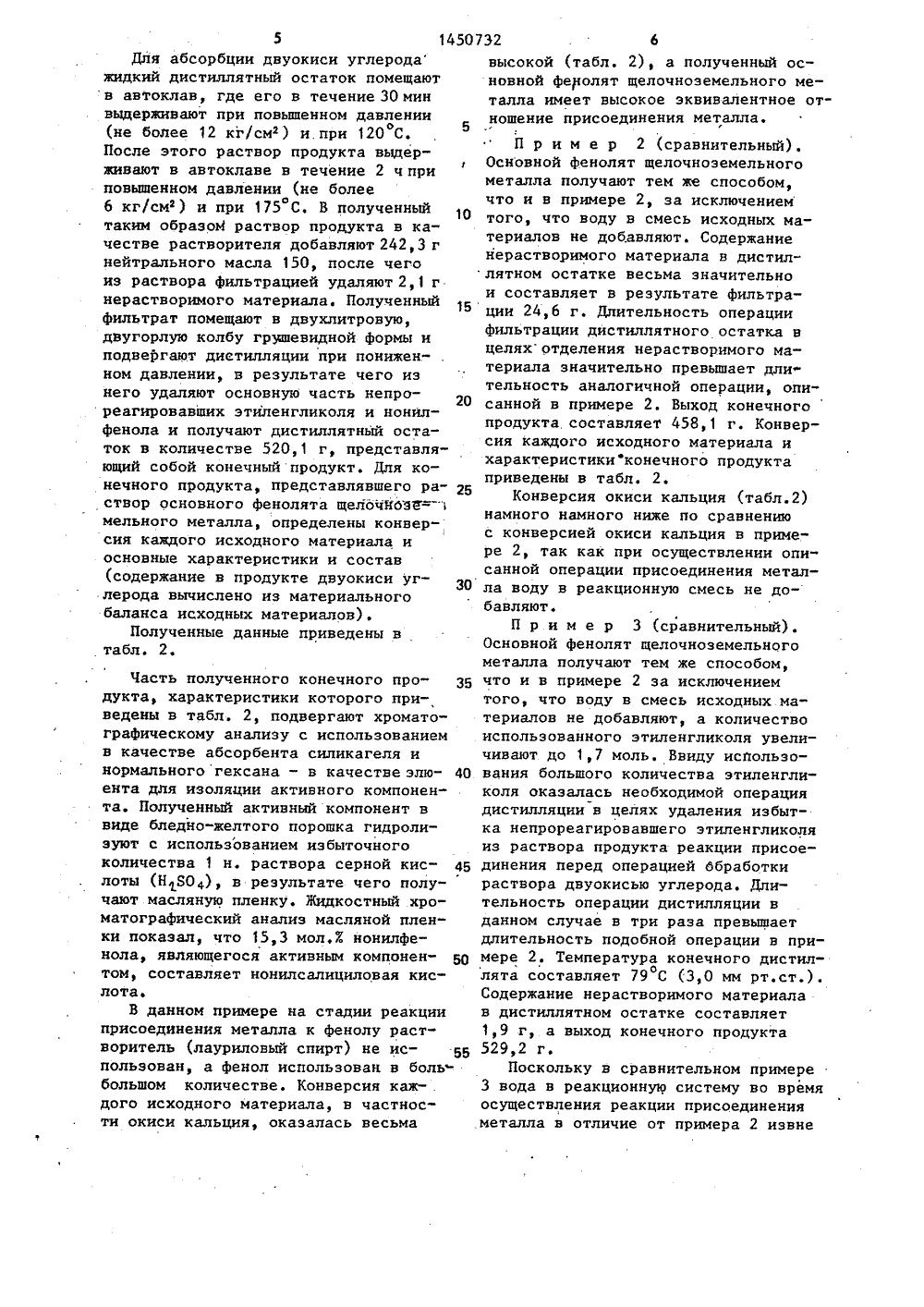

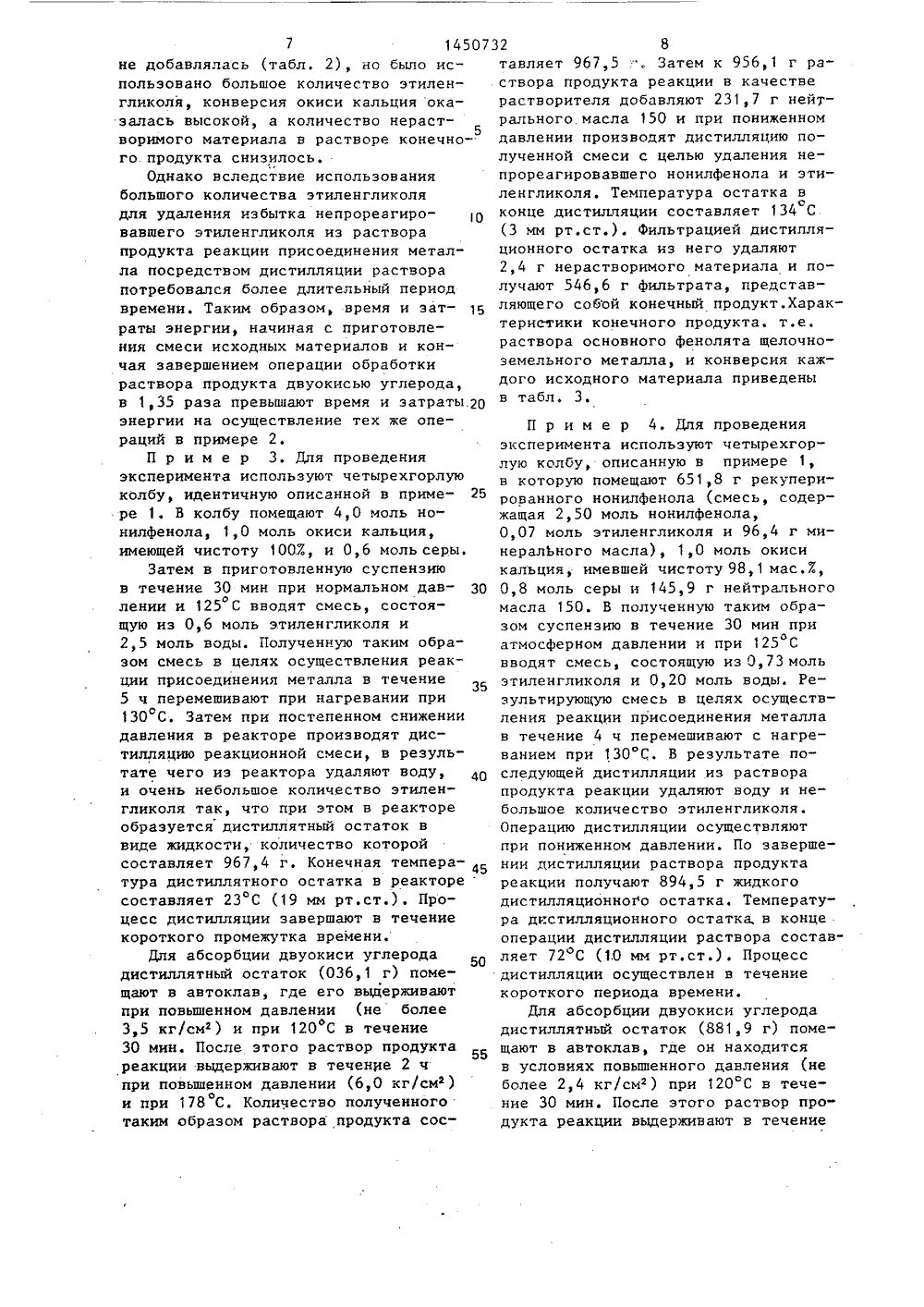

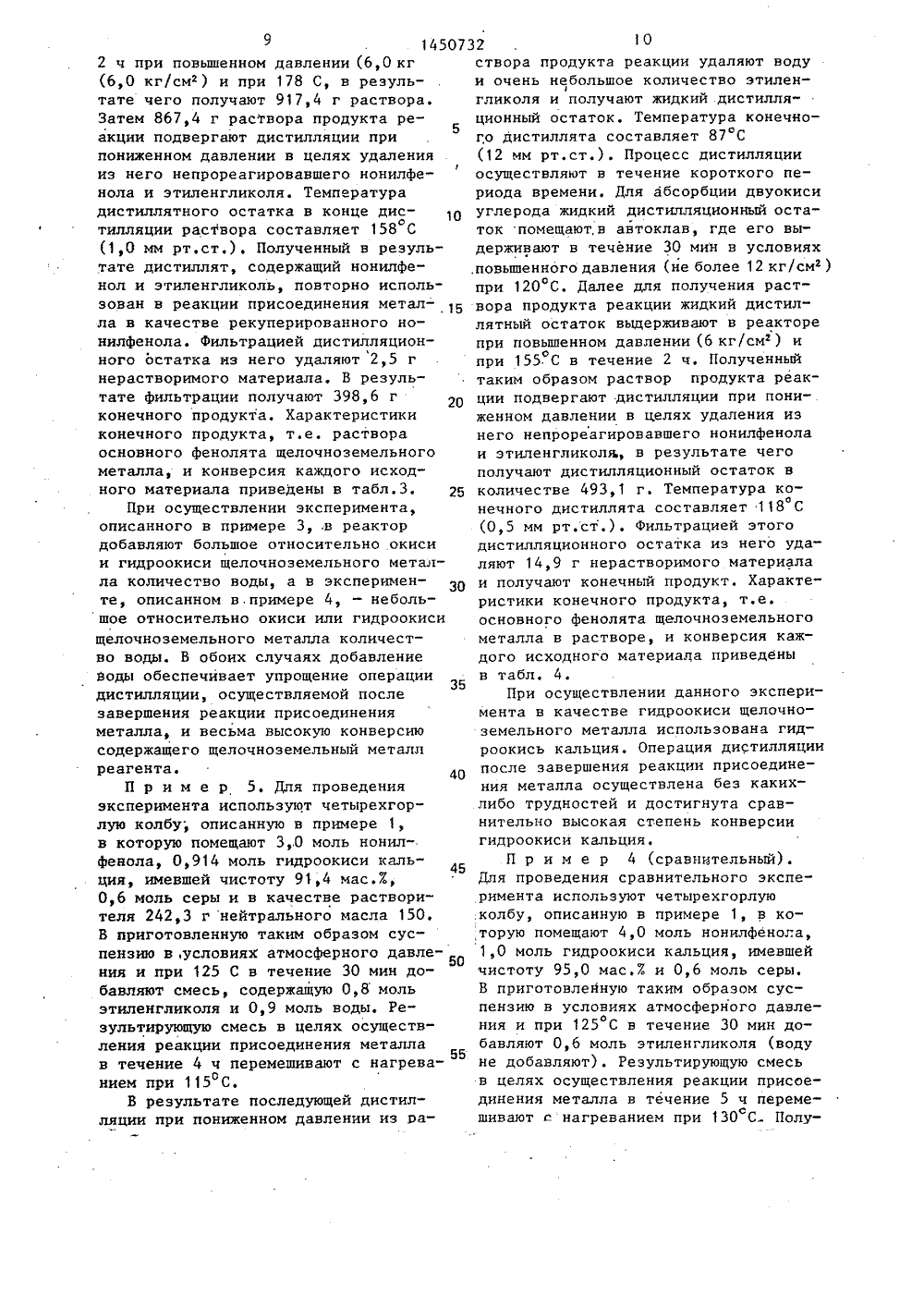

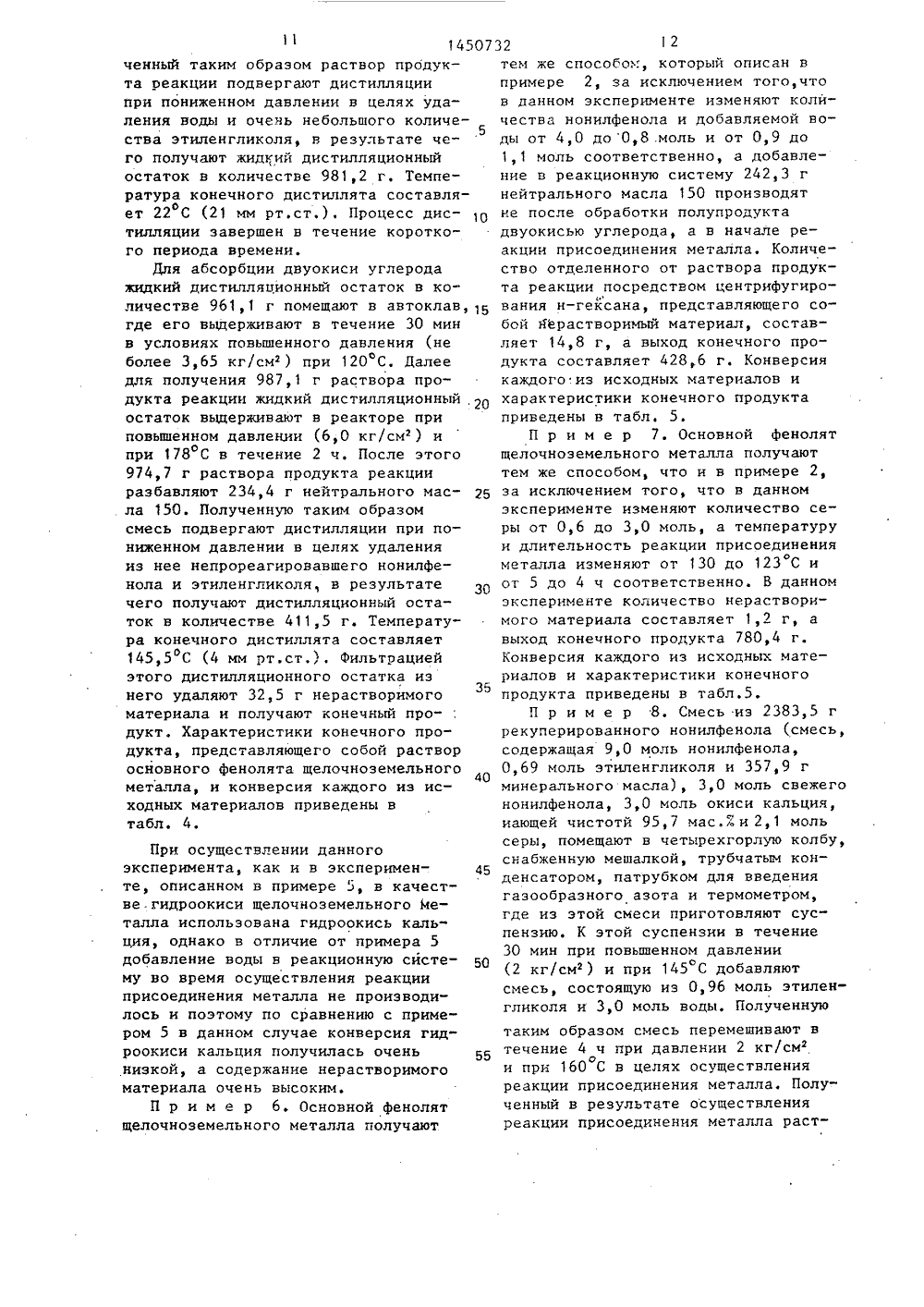

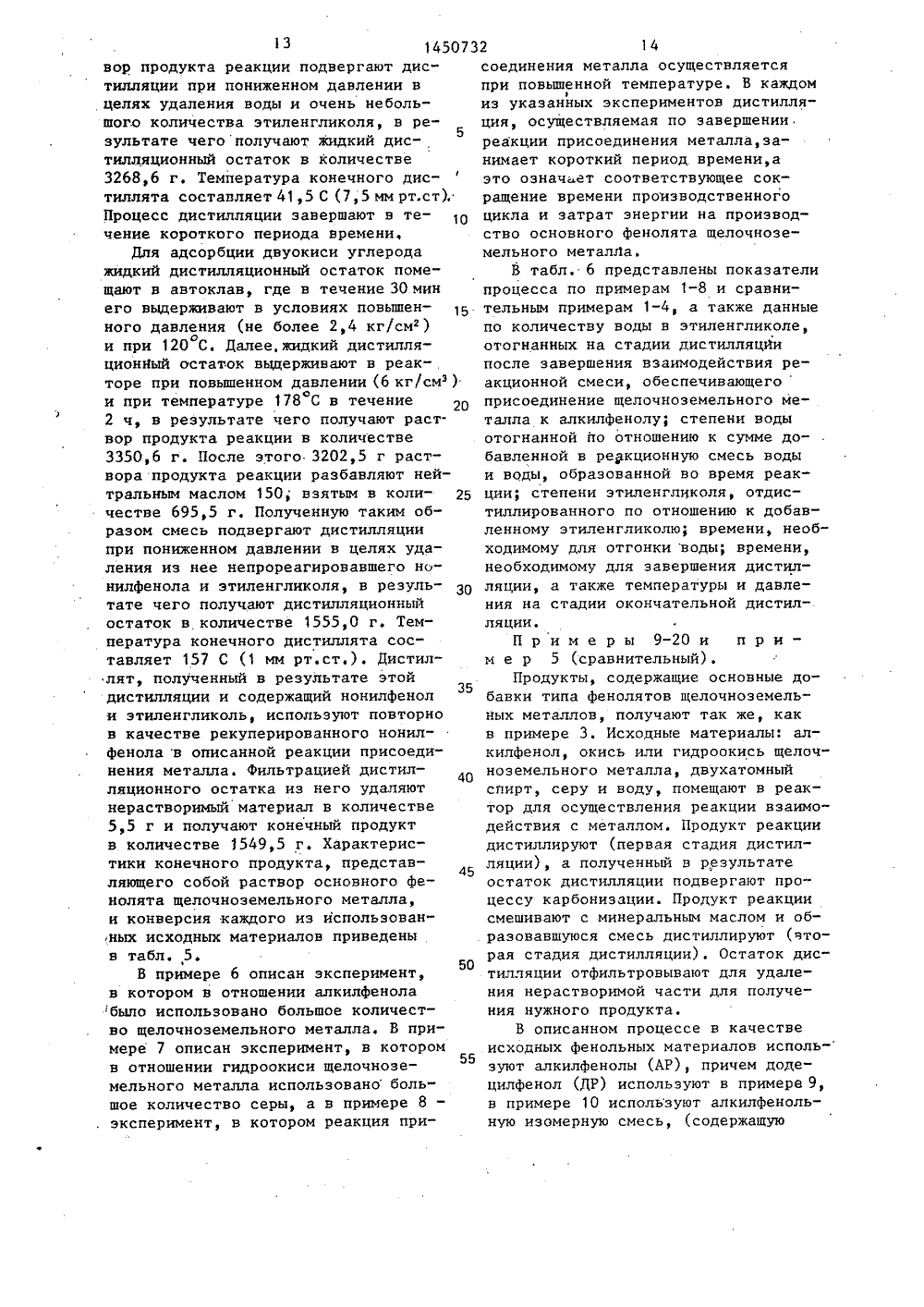

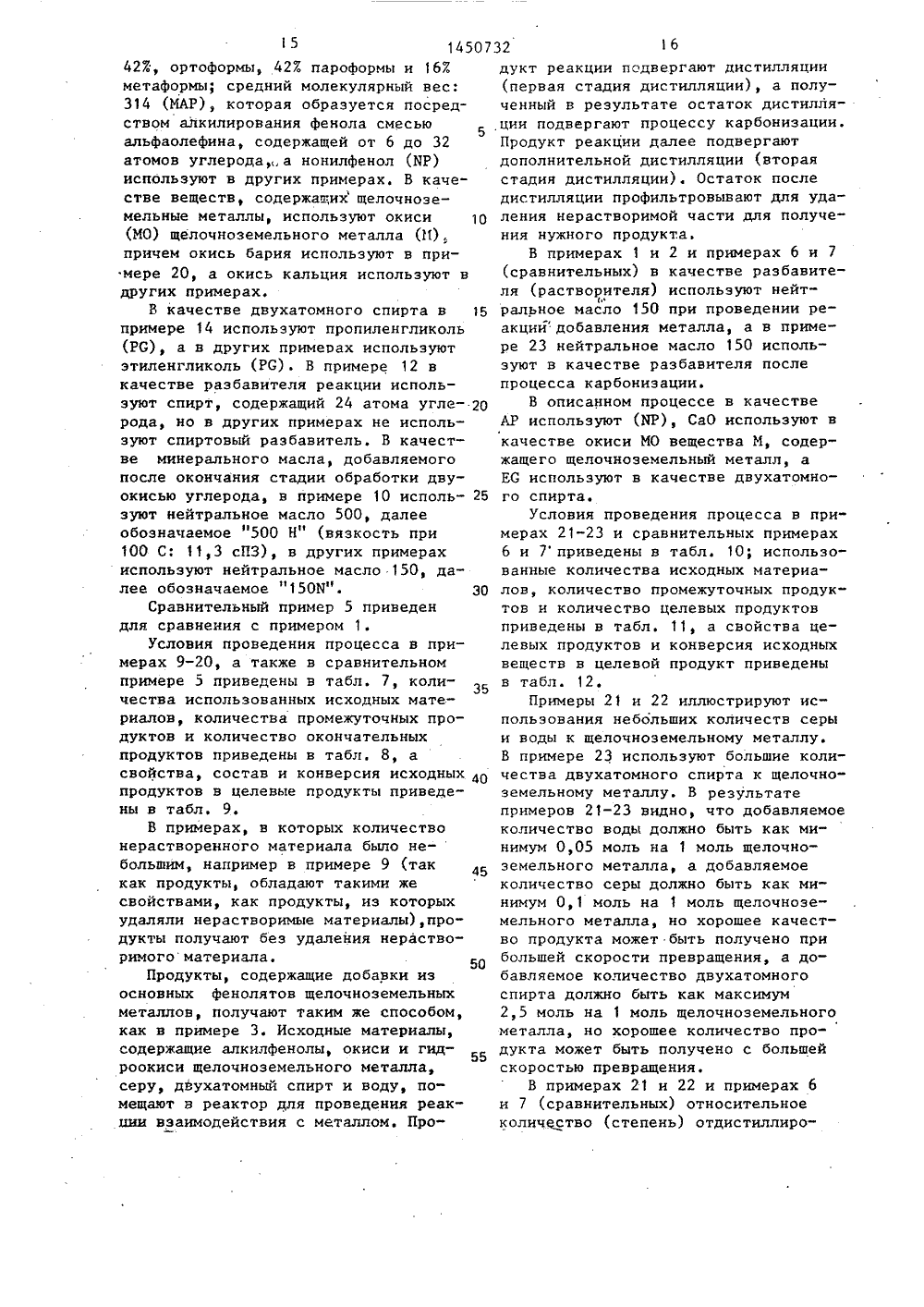

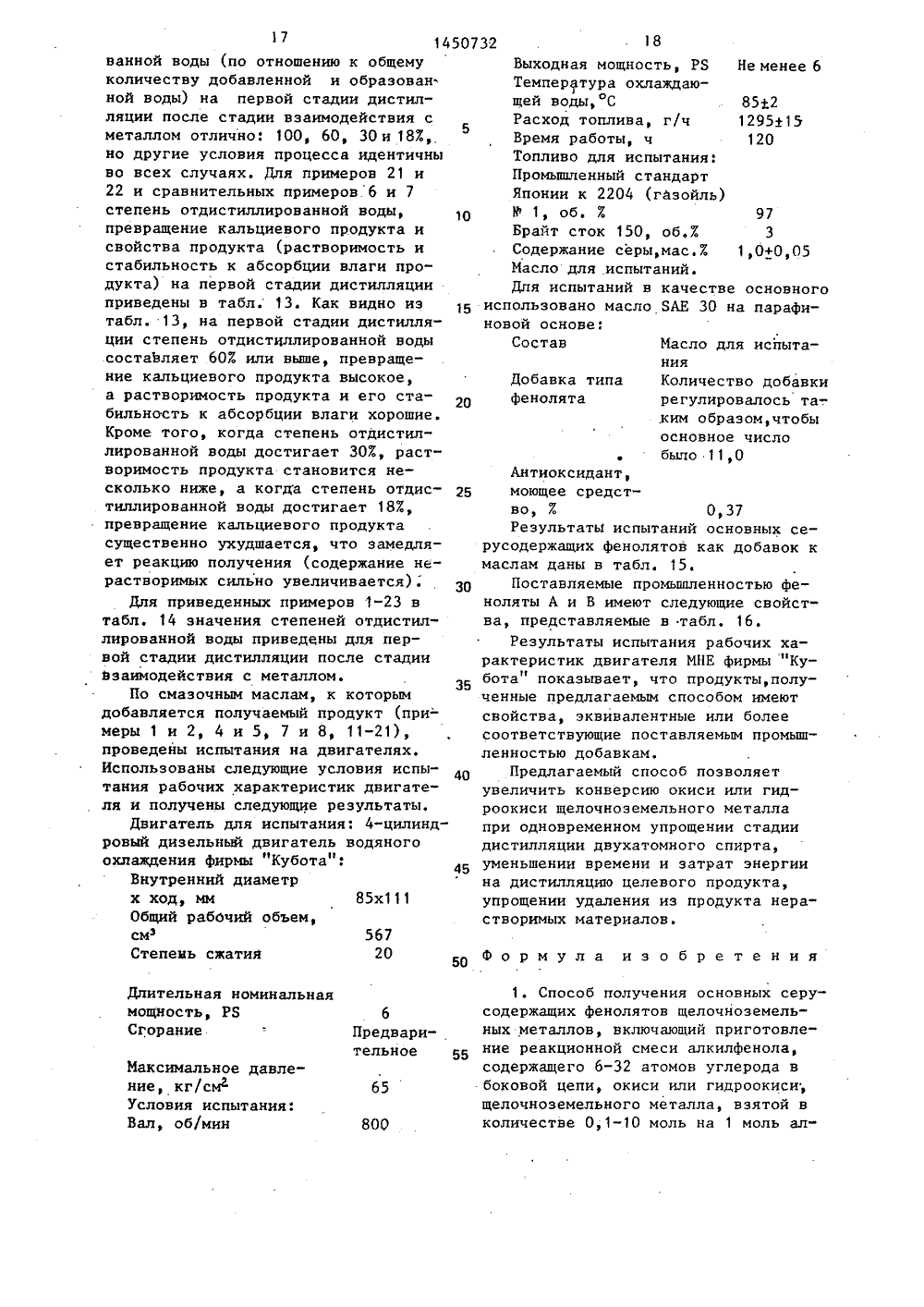

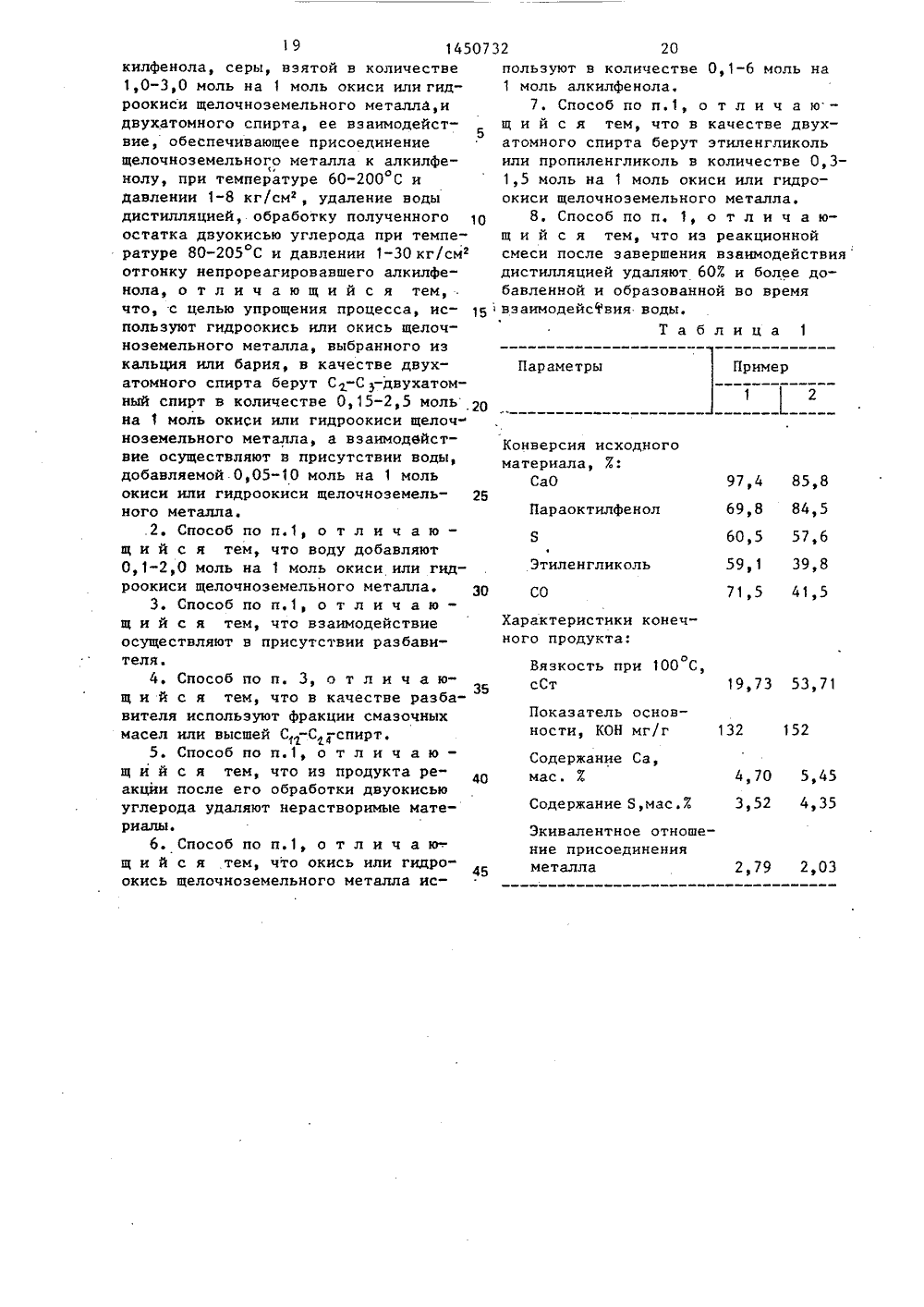

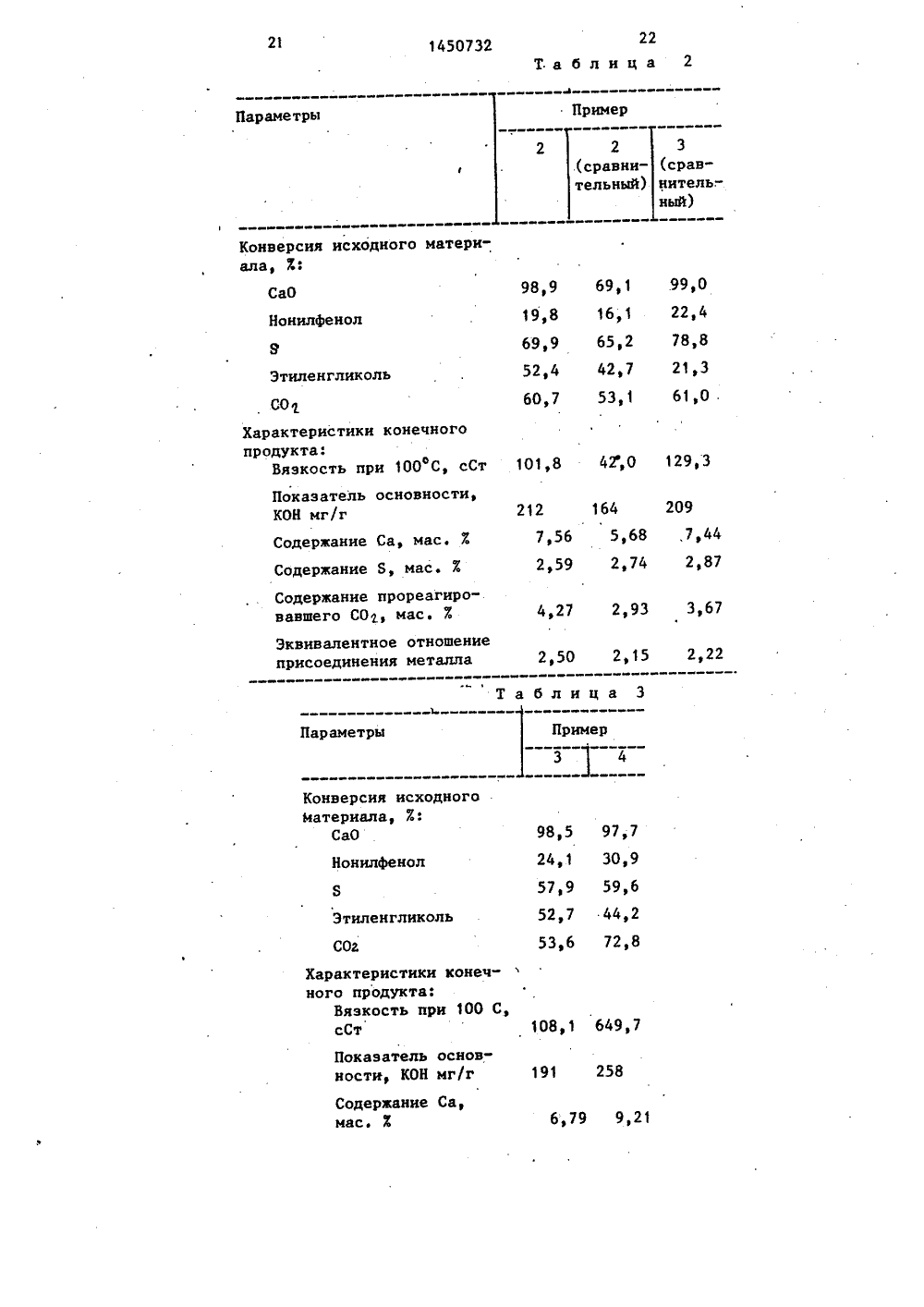

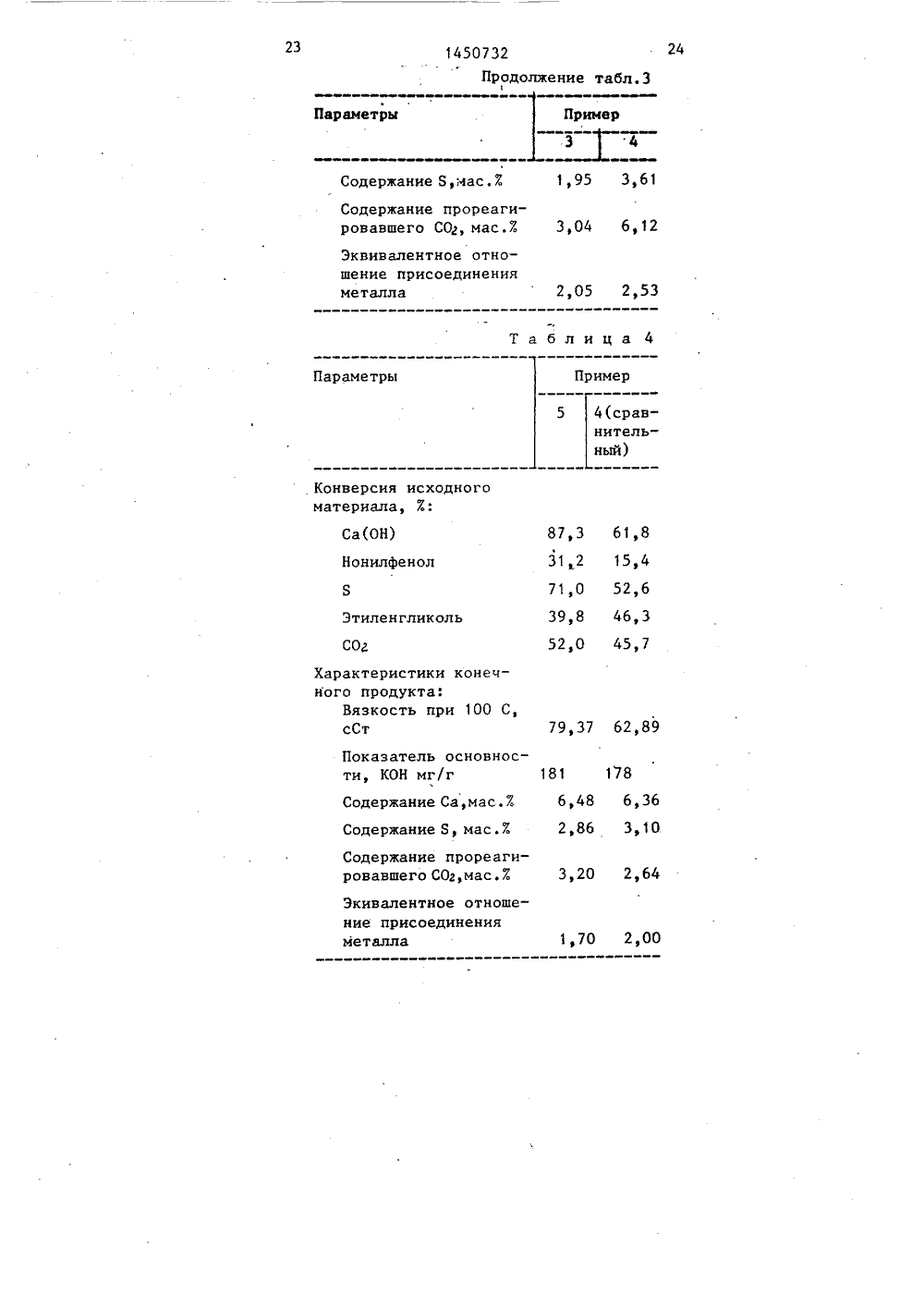

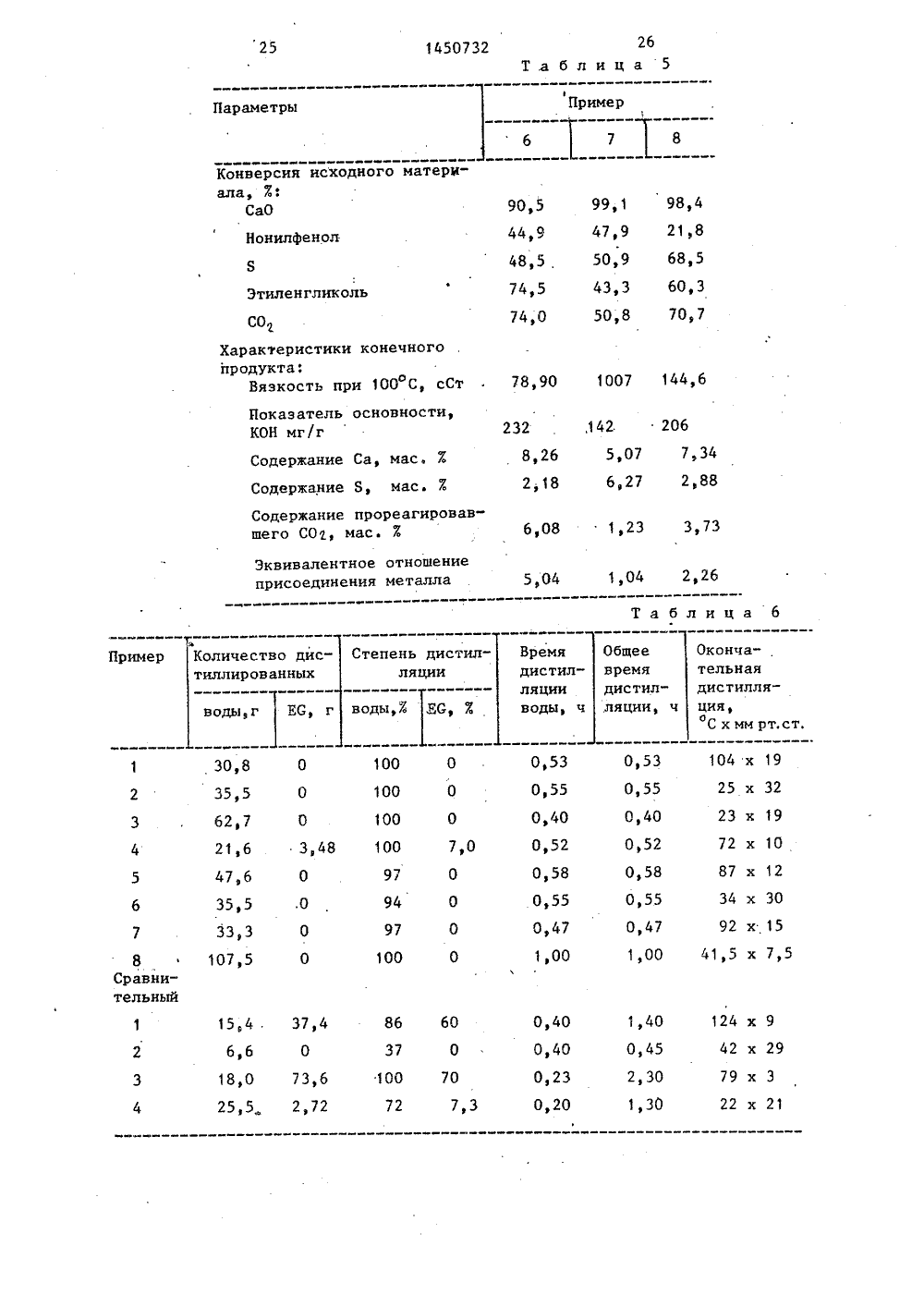

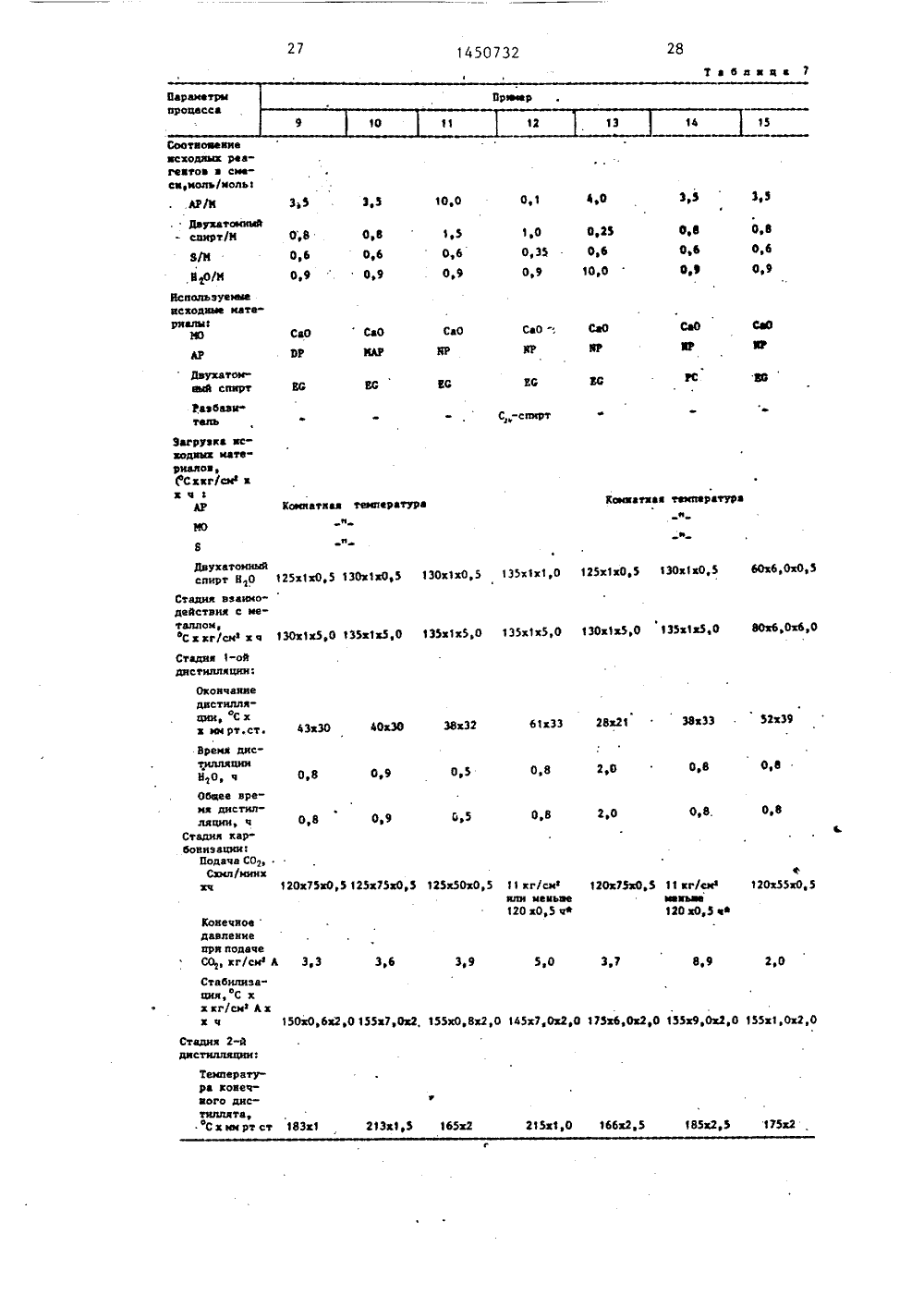

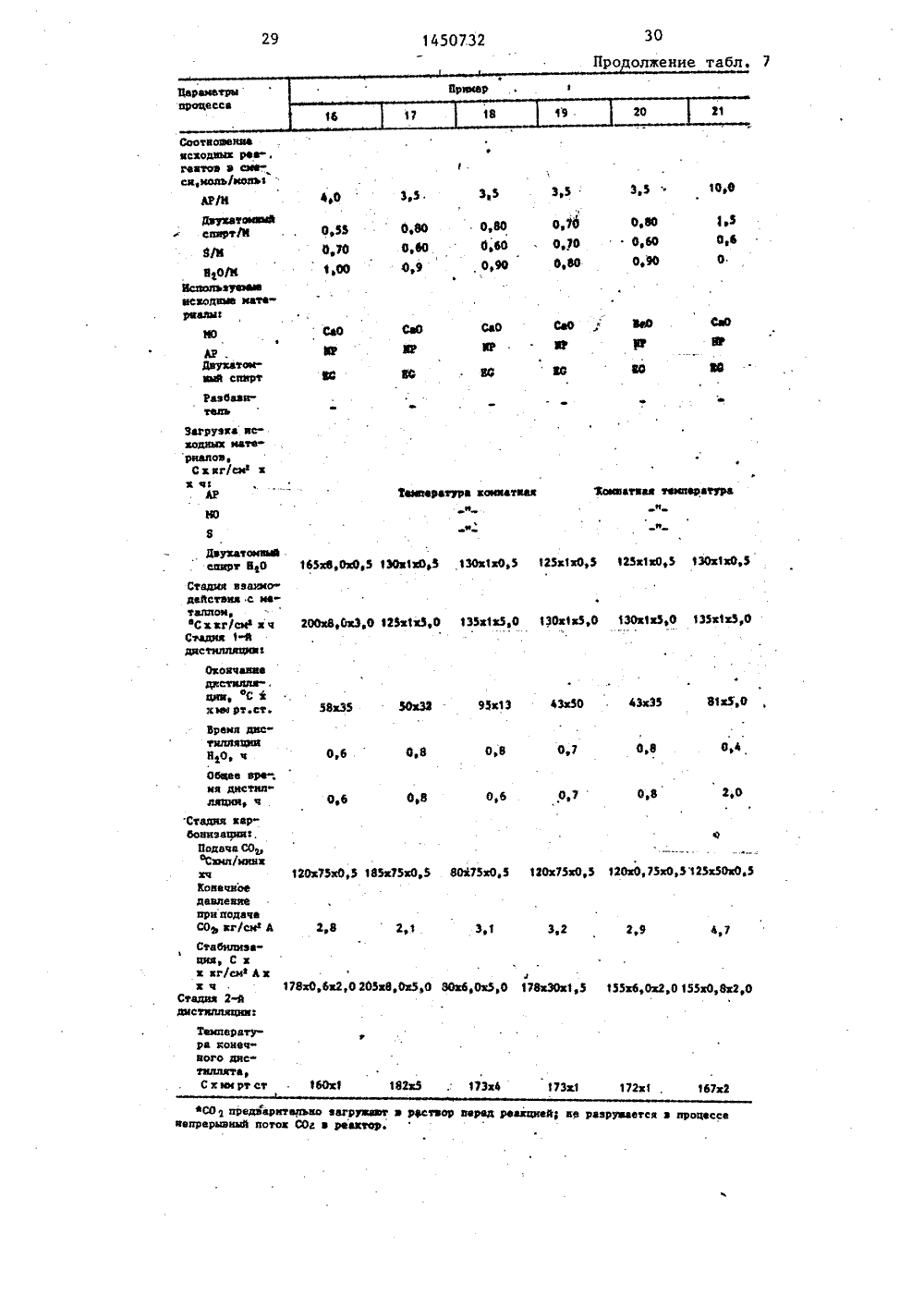

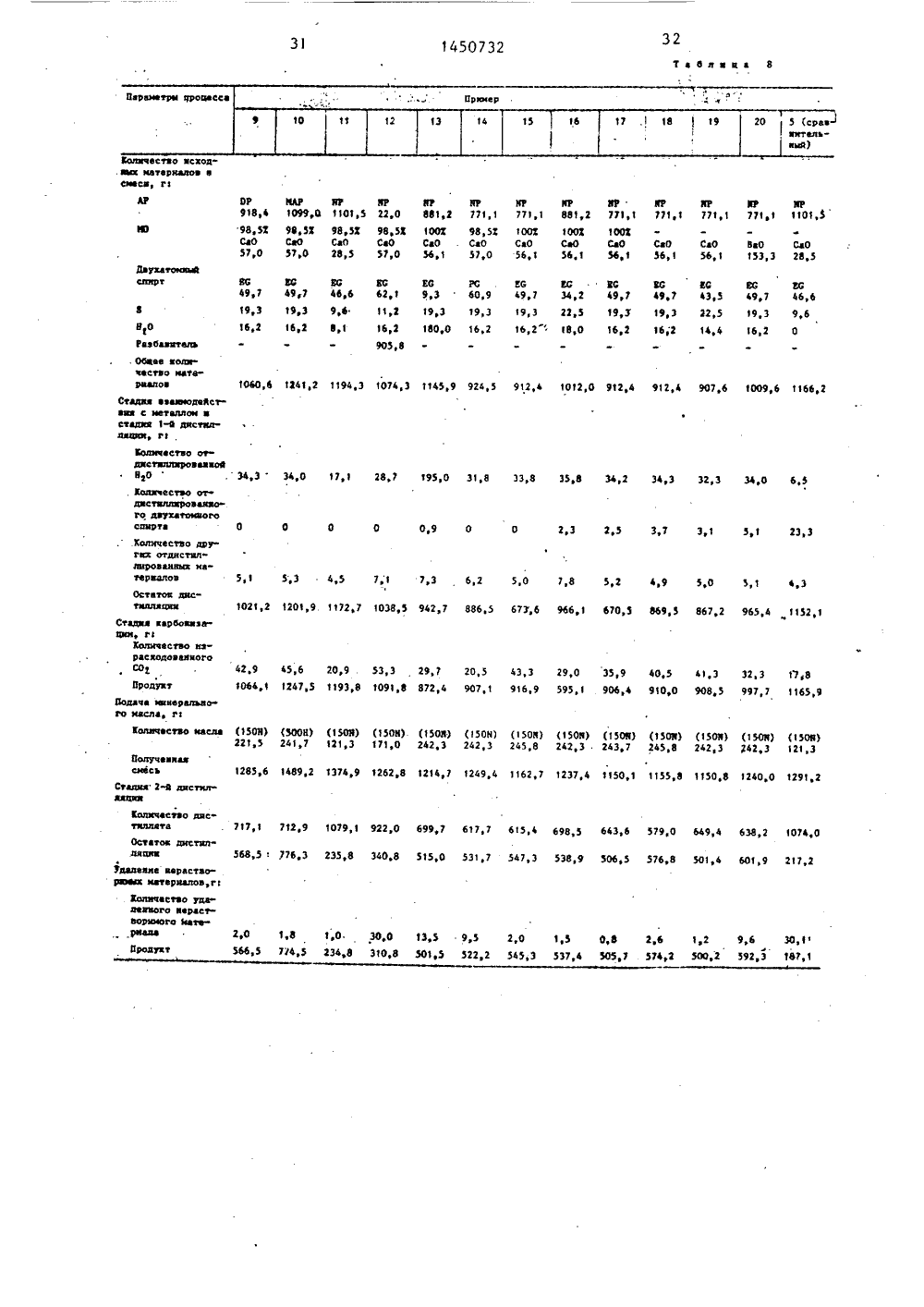

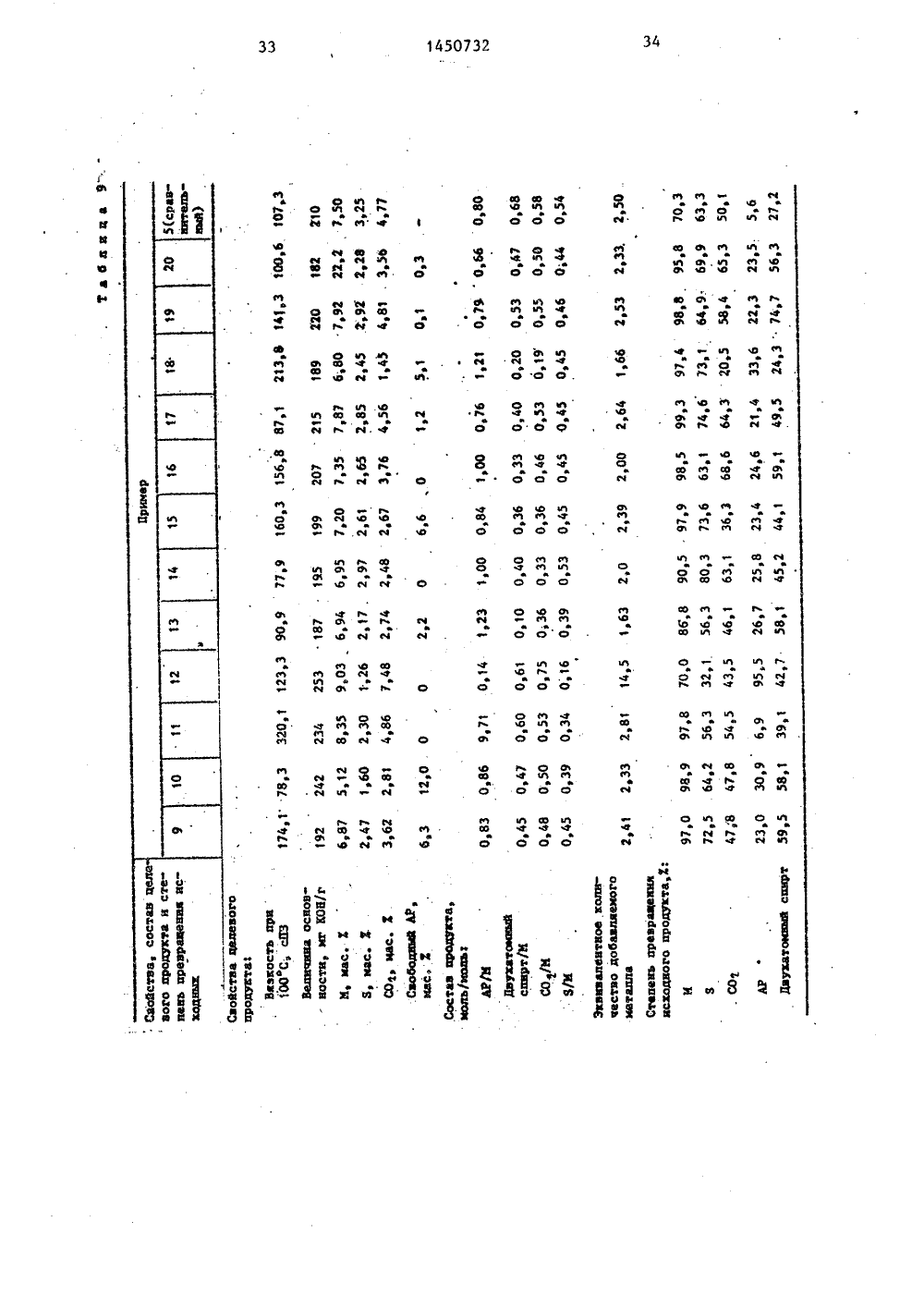

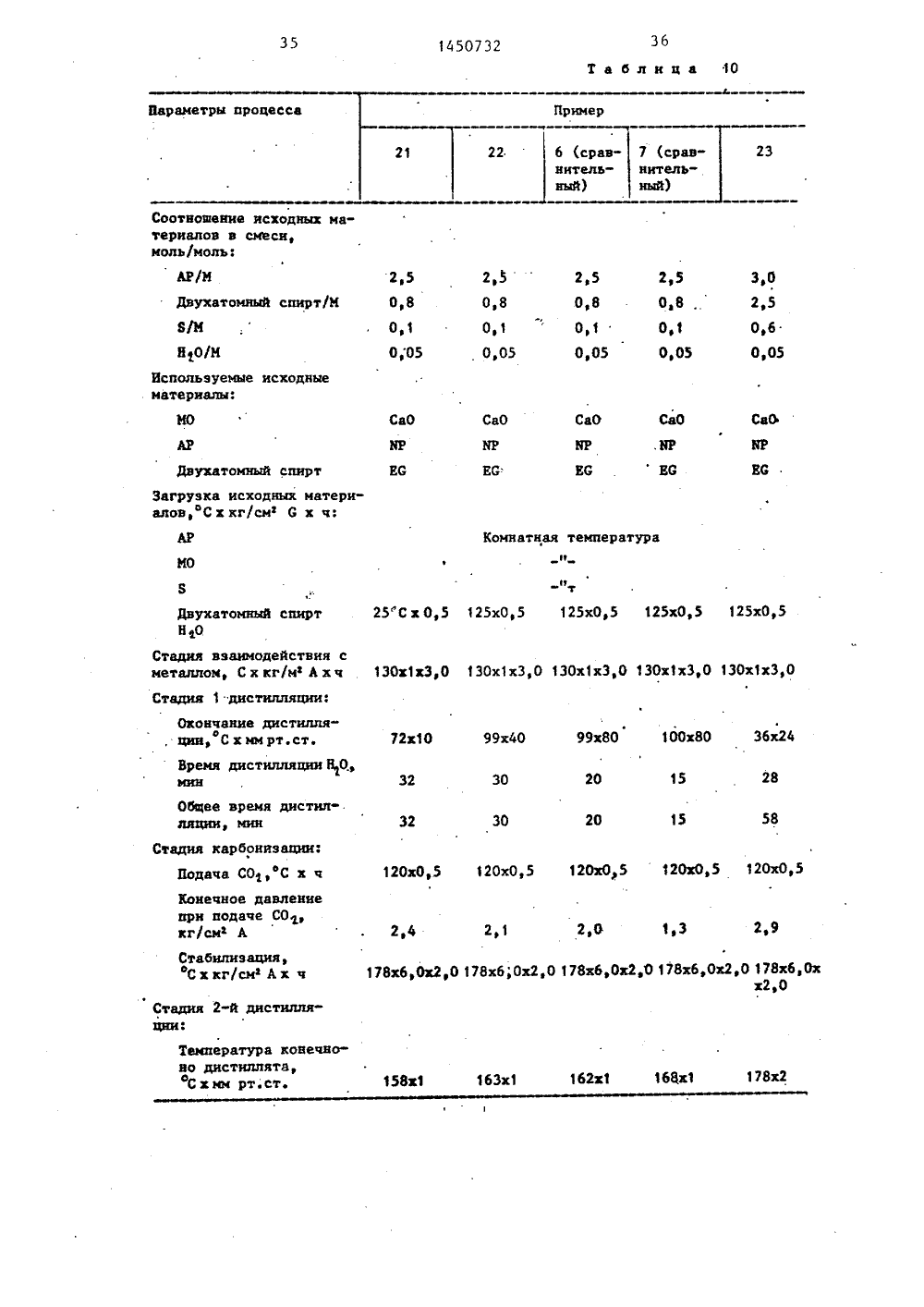

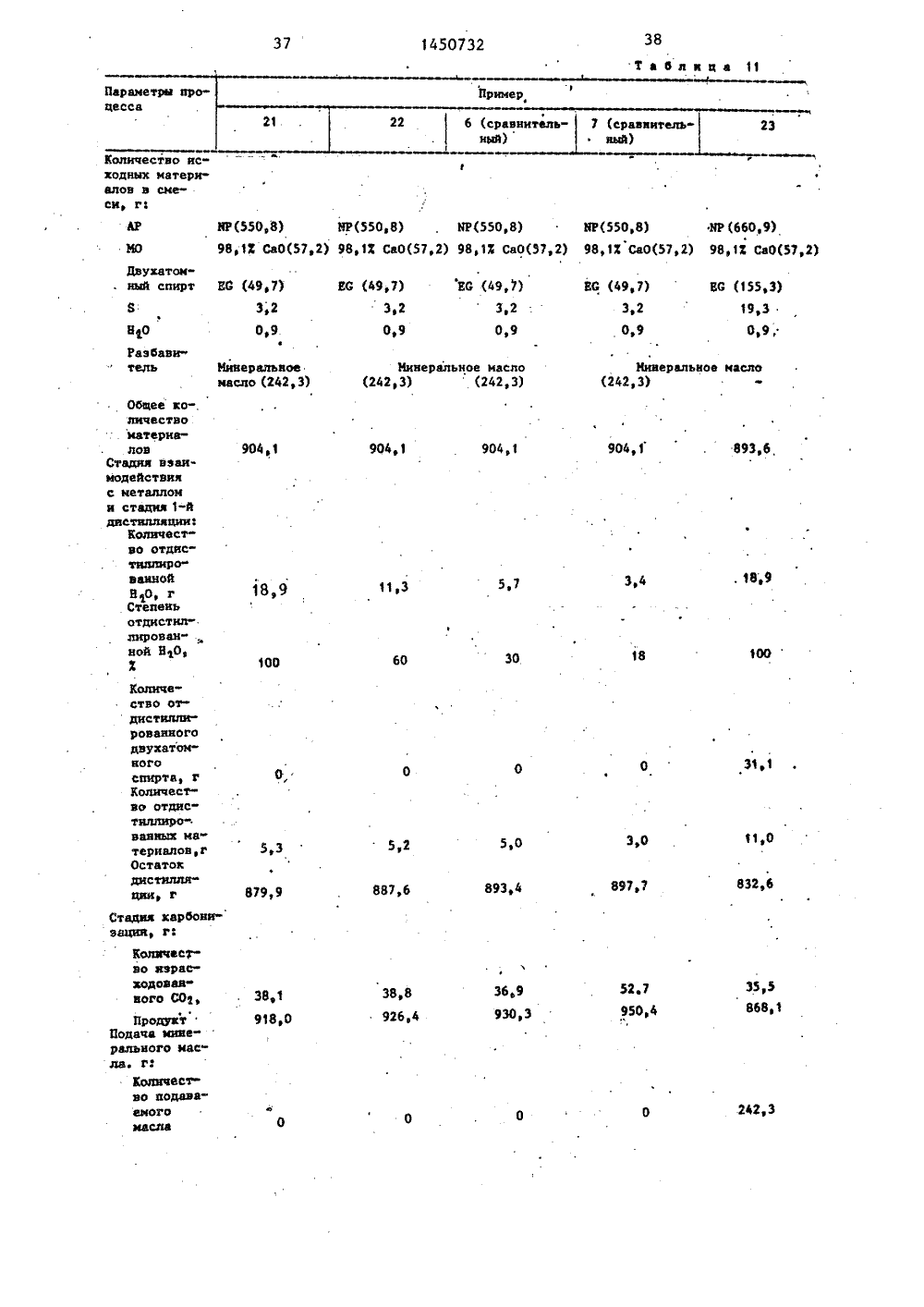

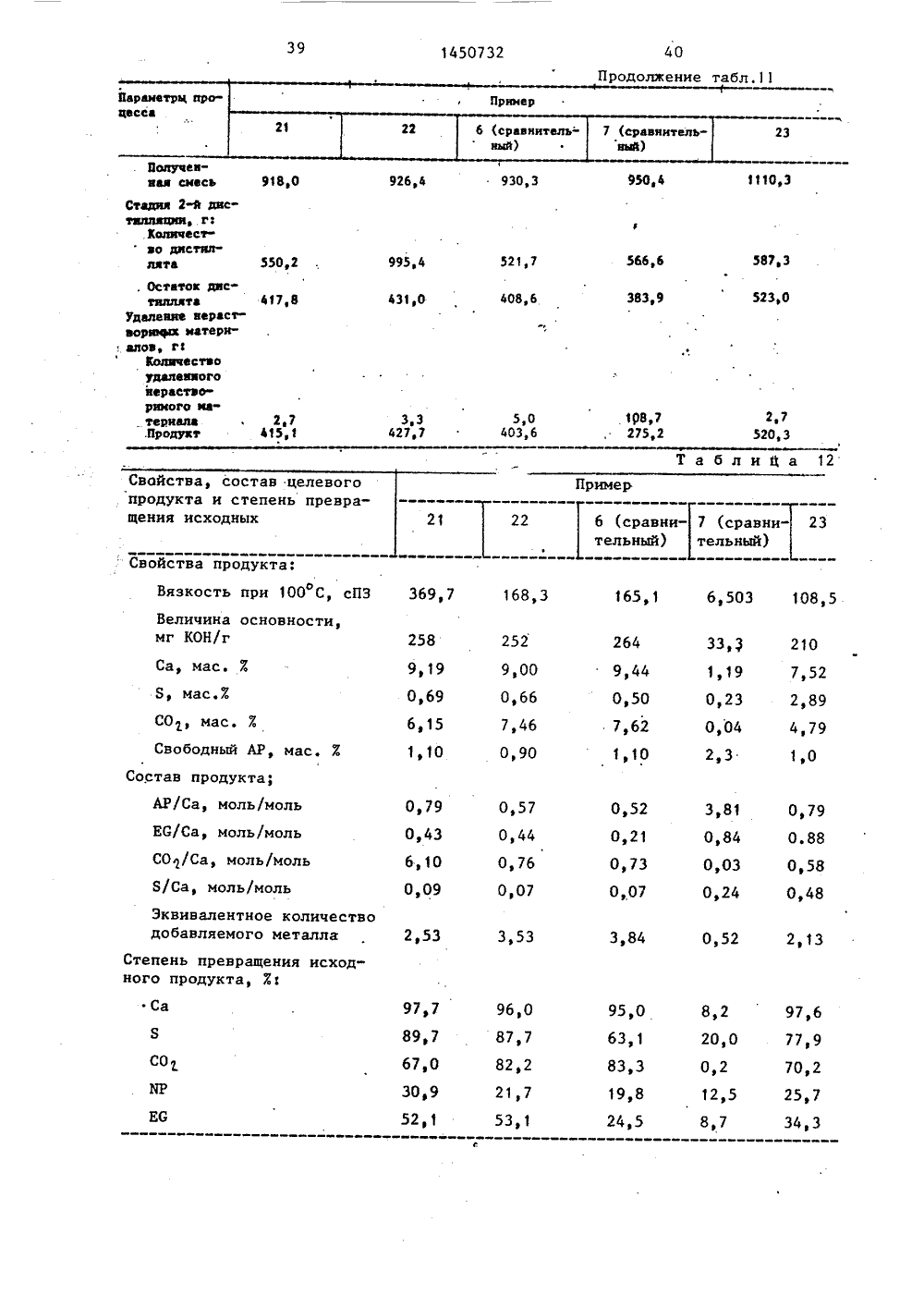

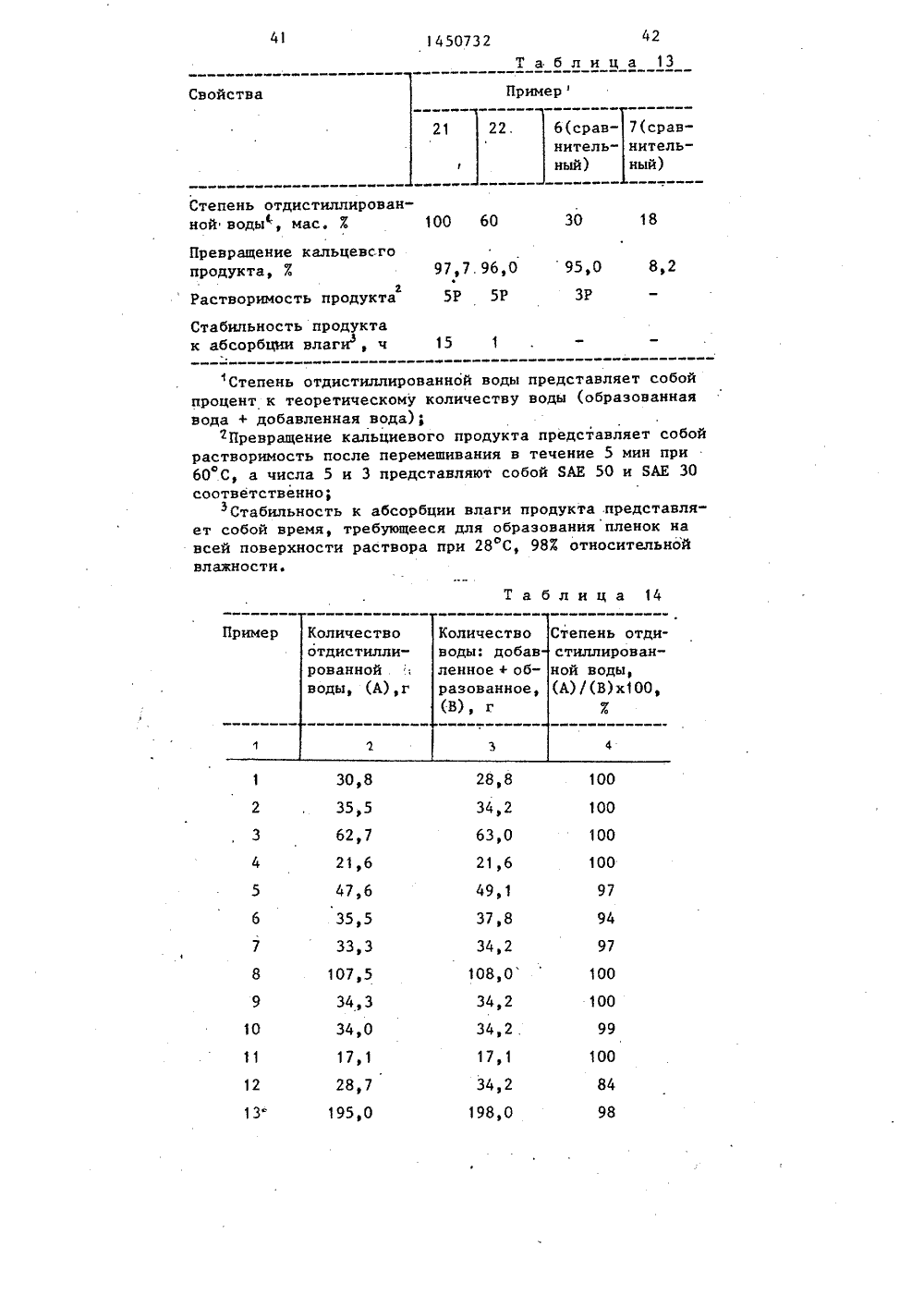

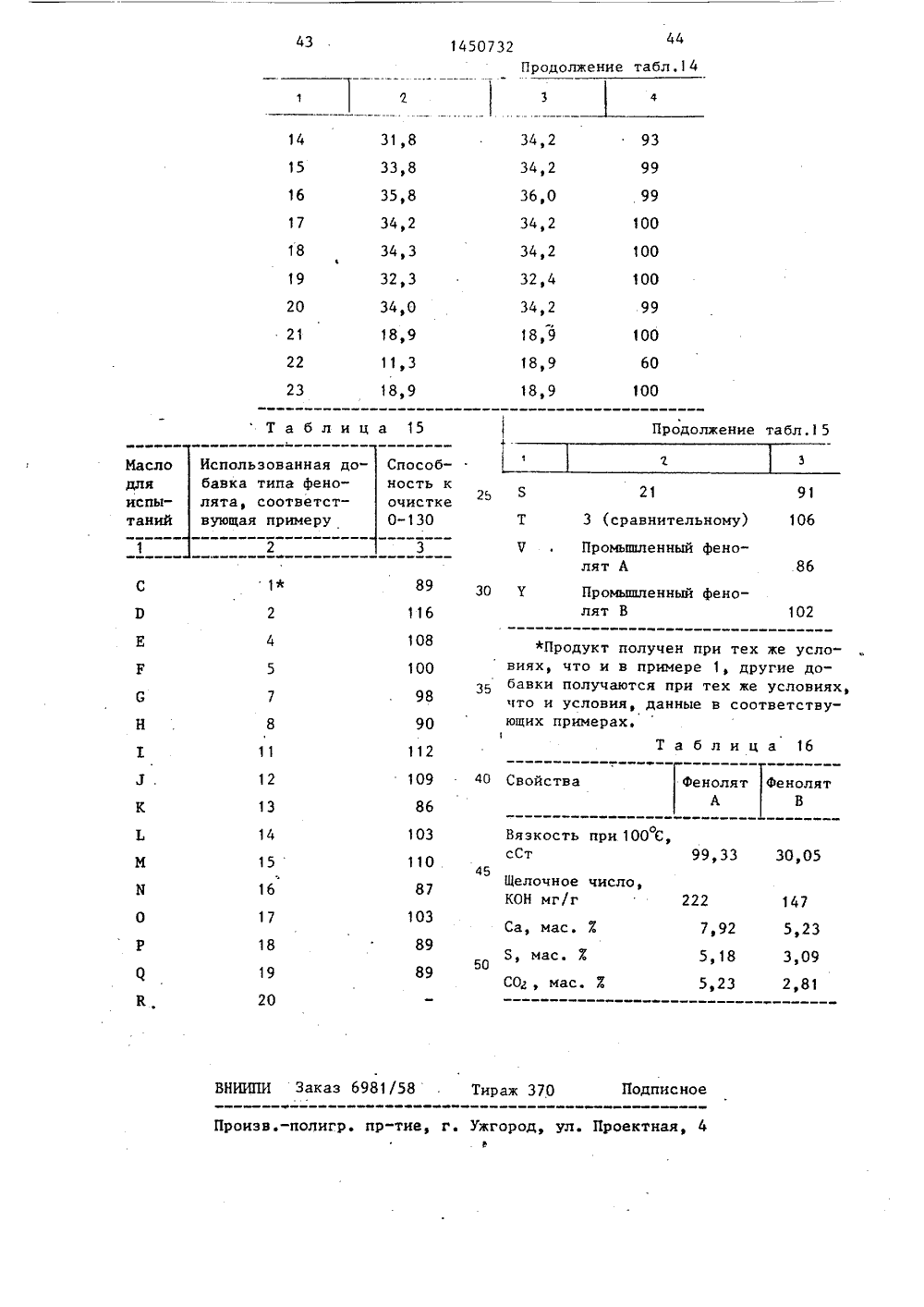

(5 ПИС ИЗОБРЕТЕНИЯ АТЕНТ ГОСУДАРСТНЕННЫИ НОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМПРИ ПННТ СССР(72) Такаси Хори, Санае Уедаи Есихиро Коима (1 Р)(54) СПОСОБ ПОЛУЧЕНИЯ ОСНОВНЫХ СЕРУСОДЕРЖАШИХ ФЕПОЛЯТОВ 1 ЦЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ(57) Чзобретение относится к алкилированным фенолам, в частности к получению основных серусодержащих фенолятов щелочноземельных металлов, используемых в качестве стабильныхдобавок к углеводородным маслам илитопливным маслам. Цель - упрощениепроцесса. Получение целевых продуктовведут приготовлением реакционной смеси,алкилфенола, содержащего 6-32 атомов углерода в боковой цепи, окисиили гидроокиси щелочноземельного ме"талла, выбранного из Са или Ва, взятой в количестве 0,1-10 моль на1 моль алкилфенола, предпочтительно.ЯО 145073 07 С 39/06, С 07 С 17/00 /10 М 159/22 0,1-6 моль, серы, взятой в количестве 0,1-3,0 моль на 1 моль окиси или гидроокиси щелочноземельного металла и С.2-С-двухатомного спирта, предпочтительно этиленгликоля или пропиленгликоля 0,15-2,5 моль на 1 моль окиси или гидроокиси щелочного металла (предпочтительно 0,3-1,5 моль). Затем проводят взаимодействие, которое обеспечивает присоединение щелочноземельного металла к алкилфенолу при 60-200 С и давлении 1-8 кг/см . Взаимодействие осуществляют в присутствии воды - 0,05-10 моль на 1 моль окиси или гидроокиси металла, предпочтительно 0,1-2,0 моль и в присутствии разбавителя - фракции смазочных масел или высшего С -С -спирта. Воду уда 12 24ляют дистилляцией. Предпочтительно из реакционной смеси после завершения взаимодействия дистилляцией удаляют 607, и более добавленной и образованной во время взаимодействия воды, Полученный остаток обрабатывают двуоокисью углерода при 80-205 С и давлении 1-30 кг/см (предпочтительно после обработки удалять нерастворимые материалы) и непрореагировавший алкилфенол отгоняют7 з.п. ф-лы, 16 табл.Масло для испытанияКоличество добавкирегулировалось та-.6Предвари- тельное Максимальное давление, кг/смУсловия испытания:Вал, об/мин 800 ванной воды (по отношению к общемуколичеству добавленной и образован.ной воды) на первой стадии дистилляции после стадии взаимодействия сметаллом отлично: 100, 60, 30 и 187,5но другие условия процесса идентичныво всех случаях. Для примеров 21 и22 и сравнительных примеров 6 и 7степень отдистиллированной воды, 10превращение кальциевого продукта исвойства продукта (растворимость истабильность к абсорбции влаги продукта) на первой стадии дистилляцииприведены в табл. 13. Как видно иэтабл. 13, на первой стадии дистилляции степень отдистиллированной водысоставляет 603 или выше, превращение кальциевого продукта высокое,а растворимость продукта и его стабильность к абсорбции влаги хорошие.Кроме того, когда степень отдистиллированной воды достигает 307, растворимость продукта становится несколько ниже, а когда степень отдистиллированной воды достигает 187,превращение кальциевого продуктасущественно ухудшается, что замедляет реакцию получения (содержание нерастворимых сильно увеличивается); З 0Для приведенных примеров 1-23 втабл. 14 значения степеней отдистиллированной воды приведены для первой стадии дистилляции после стадииВзаимодействия с металлом.По смазочным маслам, к которымдобавляется получаемый продукт (при-меры 1 и 2, 4 и 5, 7 и 8, 11-21),проведены испытания на двигателях,Использованы следующие условия испытания рабочих характеристик двигателя и получены следующие результаты.Двигатель для испытания: 4"цилиндровый дизельный двигатель водяногоохлаждения фирмы "Кубота"фВнутренний диаметрх ход, мм 85 х 111Общий рабочий объем,смСтепень сжатий50 Длительная номинальнаямощность РЯСгорание Выходная мощность, РЯ Не менее 6Температура охлаждающеи водывос 8512Расход топлива, г/ч 129515Время работы, ч 120Топливо для испытания:Промьппленный стандартЯпонии к 2204 (газойль)В 1, об. ЕБрайт сток 150, об.ХСодержание серы,мас.7Масло для испытаний,Для испытаний в качестве основного использовано масло БАЕ 30 на парафиновой основе:Состав Антиоксидант,моющее средство, Е 0,37Результать 1 испытаний основных серусодержащих фенолятов как добавок кмаслам даны в табл. 15.Поставляемые промьпаленностью феноляты А и В имеют следующие свойства, представляемые в табл, 16.Результаты испытания рабочих характеристик двигателя МНЕ фирмы "Кубота" показывает, что продукты, полученные предлагаемым способом имеютсвойства, эквивалентные или болеесоответствующие поставляемым промьппленностью добавкам.Предлагаемый способ позволяетувеличить конверсию окиси или гидроокиси щелочноземельного металлапри одновременном упрощении стадиидистилляции двухатомного спирта,уменьшении времени и затрат энергиина дистилляцию целевого продукта,упрощении удаления из продукта нерастворимых материалов. Формула изобретения 1. Способ получения основных серу- содержащих фенолятов щелочноземельных металлов, включающий приготовление реакционной смеси алкилфенола, содержащего 6-32 атомов углерода в боковой цепи, окиси или гидроокиси; щелочноземельного металла, взятой в количестве 0,1-10 моль на 1 моль ал19 14507 килфенола, серы, взятой в количестве 1,0-3,0 моль на 1 моль окиси или гидроокиси щелочноземельного металла,и двухатомного спирта, ее вэаимодейст 5 вие, обеспечивающее присоединение щелочноземельного металла к алкилфе(о иолу, при температуре 60-200 С и давлении 1-8 кг/см, удаление воды дистилляцией, обработку полученного 10 остатка двуокисью углерода при температуре 80-205 С и давлении 1-30 кг/см отгонку непрореагировавшего алкилфенола, о т л и ч а ю щ и й с я тем, . что, с целью упрощения процесса, используют гидроокись или окись щелочноземельного металла, выбранного иэ кальция или бария, в качестве двух- атомного спирта берут С-С -двухатомный спирт в количестве 0,15-2,5 моль на 1 моль окиси или гидроокиси щелочноземельного металла, а взаимодействие осуществляют в присутствии воды, добавляемой 0,05-10 моль на 1 моль окиси или гидроокиси щелочноземель Б ного металла..2. Способ по п.1, о т л и ч а ю - щ и й с я тем, что воду добавляют 0,1-2,0 моль на 1 моль окиси или гидроокиси щелочноземельного металла.3. Способ по п.1, о т л и ч а ю - щ и й с я тем, что взаимодействие осуществляют в присутствии раэбавителя.4. Способ по п. 3, о т л и ч а ю 35 щ и й с я тем, что в качестве разбавителя используют фракции смазочных масел или высшей С -С-спирт.5. Способ по п.1, о т л и ч а ю - щ и й с я тем, что из продукта реакции после его обработки двуокисью углерода удаляют нерастворимые материалы6. Способ по п.1, о т л и ч а ющ и й с я тем, что окись или гидро- окись щелочноземельного металла ис 32 20пользуют в количестве 0,1-6 моль на 1 моль алкилфенола.7. Способ по п.1, о т л и ч а ю - щ и й с я тем, что в качестве двух- атомного спирта берут этиленгликоль или пропиленгликоль в количестве 0,3- 1,5 моль на 1 моль окиси или гидро- окиси щелочноэемельного металла.8. Способ по и. 1, о т л и ч а ющ и й с я тем, что из реакционной смеси после завершения взаимодействия дистилляцией удаляют 607 и более добавленной и образованной во времявзаимодействия воды.Таблица 1 Пример Параметры Конверсия исходногоматериала, Е:СаО 97,4 85,8 69,8 84,5 60,5 57,6 Параоктилфенол Я6Зтиленгликоль 59,1 39,8 71,5 41,5 СО Характеристики конечного продукта: Вязкость при 100 С,сСт 19,73 53,71 Показатель основности, КОН мг/г 132 152 Содержание Са,мас. Х 4,70 5,45 Содержание Б,мас.7 3,52 4,35Экивалентное отношение присоединенияметалла 2,79 2,0322Таблица 2 1450732 Пример Параметры 2 (сравнительный) 98,9 69,1 .99,0 19,8 16,1 22,4 69,9 65,2 78,8 52,4 42,7 21,3 60 7 53 1 61 О . СаО Нонилфенол Этиленгликоль 101,8 4 У,О 129, 3 212 164 209 7,56 5,68 2,59 2,74,7,44 2,87 4,27 2,93 3,67 2,50 2,15 2,22 Т а б л и ц а 3 Параметры Пример 3 4 Нонилфенол Этиленгликоль СОа Характеристики конечного продукта:Вязкость при 100 С,сСт 108,1 649,7 Показатель основности, КОН мг/г 191 258 Содержание Са, мас. Й 6,79 9)21 Конверсия исходного материала, : Характеристики конечногопродукта:Вязкость нри 100 С, сСт Показатель основности, КОН мг/г Содержание Са, мас. ХСодержание 8, мас. Х Содержание прореагировавшего СО, мас. Х Эквивалентное отношениеприсоединения металла Конверсия исходногоМатериала, Х:СаО 98,5 97,7 24,1 30,9 57,9 59,6 52,7 44,2 53,6 72,8 3 (сравнитель.- ный)23 24 1450732 Продолжение табл,З Параметры 3 4 1,95 3,61 Содержание В,мас,7 Содержание прореагировавшего СОг, мас.7. 3,04 6,12 Эквивалентное отношение присоединенияметалла 2,05 2,53 Таблица 4 Параметры Пример Конверсия исходногоматериала, 7: Этиленгликоль СОг Характеристики конечного продукта:Вязкость при 100 С,сСт 79,37 62,89 Показатель основности, КОН мг/г 181 178 Содержание Са,мас, Е Содержание Я, мас.Х Содержание прореагировавшего СОг,мас. 7 3,20 2,64 Экивалентное отношение присоединенияметалла 1,70 2,00 Са(ОН)Нонилфенол 5 4(срав- нительный) 87,3 61,8 31,2 15,4 71,0 52,6 39,8 46,3 52,0 45,7 6,48 6,36 2,86 3,10.26Таблица 5 1450732 1Пример Параметры Конверсия исходного материала, Яф,СаО 90,5 Нонилфенол 44 ь 9 48,5,Этиленгликоль 74,5 74,0 Характеристики конечногопродуктафВязкость при 100 С, сСт 78,90 1007 1446 Показатель основности,КОН мг/г 232 ,142 206 8,26 5,07 7,34 2,18 6,27 2,88 Содержание Са, мас, Х Содержание 8, мас. Е Содержание прореагировавшего С 01, мас. Х 1,23 3,73 6,08 Эквивалентное отношениеприсоединения металла 1,04 2,26 5,04 Та блица 6 Степень дистилляцииКоличество дистиллированных Оконча- тельная Пример дистилляциявоС хмм рт ст воды,Я ,ЕС, 7. воды,г ЕС, г 0,53 104 х 19 25 х 32 0,53 30,8 0,55 0,55 0,40 0,40 23 х 19 0 348 100 7,0 0,52 0,58 0,5527 28 1/с 50732 Тблица 7 Пресер Парвнетрнпроцесса 10 12 13 Соотиоае вне исходвьсх ревгеитов э снеси,моль/нольз,АР/Н о,1 а,о 1 О,О 3,5 Дэухвтонизсйспирт/Н О,В 0,6 0,9 О,В 0,6 0,9 1,0 0,2 0,3 0,6 0,9 1 О,О О;8 0,6 О,9 1,5 0,6 О,9 О,В Отб 0,9 СаО -; Сво Сао Сао Сво Двухвтонвнй спирт Раэбавитель С;спирт Хоннатваа тезезература Хониатиаа температура ео бох 6 Ох 0,5 125 хх 0,5 130 х коз 130 х 1 х 0,5 135 хх 1,0 125 х 1 х 0,5 130 х 1 х 0,5 1 Эох 1 х 5,0 135 хх 5,0 13 х 1 х 5,0 1 Э 5 х 1 х 5, О 130 х 1 зс 5,0 135 х 1 к 5, О Возсб,озс 6,0 Стадие 1-ой дистиплацин с Окончание дистилллции, С хз нирт.ст. ЭВк 33 2 к 39 61 кЭЭ 28 х 21 38 к 32 аОкЭО аЭк 30 0,8 0,8 20 0,8 0,5 0,9 0,8 0,8 0 В,0,8 2,0 0,9 0,8 120 х 55 хО, 5 120 х 75 зо, 125 к 75 ко, 125 х 50 х 0,5 11 кг/снзилн меиьие120 з 0,5 чф 120 к 75 хо, 11 кг/ссср120 х 0,5 ч Хоиечноедавлениепри подаче СОз, хг/снз АСтвбилиэвция,С ххкг/снз Ахх ч 3 3 3,6 3,7 5,0 8,9 2,0 Стадия 2-йдистизсзпщпи з Тенаература коиечиого днстиллятв, Сз нирт ст 183 к 1 213 к 1165 х 2 215 х 1,0 166 з 2,5 185 к 2,175 к 2 ,В О/Н Исаольэуеюсе исполине нвтериалисНО Вагруэкв искодиих материалов,(фСзкг/сн к кчсАР Двух атомный спирт 810 Ствдил вэвинодействил с металломС з кг/снз к ч Време дистзслллцин810, чОбщее врезса дистилляцин ч Стадив карбопиэвцни:Подача СОт,Схнл/нннххч 150 зс 0,6 з 2,0 155 з 7,0 зс 2, 155 х 0,8 х 2,0 1 а 5 х 7,0 зс 2,0 175 з 6,0 з 2,0 155 зс 9,0 зс 2,0 15 з 1,0 зс 2,030 1450732 Про олжение табл. 7 Дарметрыпроцесса йрзвсер 21 8 19 2 О 17 Состсэваксзодный реа-.гентов э смвСиз МОСЗЪ/МОЗСЬЗЛР/И О,В 4,0 3,5 3,5 3,5,0,55 0,70 1,00 о,йо О,УО 0,60 0,70 0,90 0,80 Вэузсатомзпсйспарт/НФ/820/ИсззолэяувзвсвВсйодиыв матеРВВШ С 1,0,60 О 80 0,60 О,90 0,80 0,60 0,9 Сао Сао; Зао ЭРМРсР Раябаэнтель Загрувка нсзодныа мате риалоэ, С к кг/см з чсАР Температура комнатная я евое8Звуктоммй .спсцзт Нсо 165 зв,ои 0,5 30 а 1 аоз 30 й 1 к 0,5 125 а з 0,5 125 зк 0,5 130 з 1 а 0,5 Стада нэазосодайстэня с металлом сЯСааг/смс ич 200 ай,оз 3,0 25 з 1 к 5,0 13 з 1 й 5,0 130 аи 5,0 130 а 1 а 5,0 135 аз 5,0 Стадня 1 йдмс тзизззяцссн с Окончаннв да стакана, цна, С з змм рт.ст. 95 к 13 43 а 50 . 43 и 35 8 и%,0 0,7 0,7Эоз 7 з 0,5 120 зсУ 5 зс 0,5 0 4 0,8 О,Э 0,6 0 Э 2,0 120 аОз 75 аОз 51 25 з 50 аОэ 5 120 з 75 а 0,5 185 й 75 а 0,5 2,8 3,1 3,2 2,9 4,У 155 аб Оз 2,0 155 хо,вз 20 Температураа конвч- ВОГО ДНС- тнллята, Сзммртст 160 зс 1 182 зс 5 . 173 а 4 73 й 1 172 и 167 з 2 сСО предэарнтвлъно вагруаамт Э рбстэор перед реакцией нв ра уэаетсянепрерывный поток Соа э реактор.а руэается процессе Зрвмя днсНфо, чОбцев вре,мя днстнлляцниз чСтадня кар"бонаявцниз,Подача СОоСзмл/мннзКонечноедавлениепрн подачеСОВ кг/смс ЛСтабилнэацна, Сик кг/смз ЛайчСтадня 2-йдно талляцнас 178 зоеба 2 ео 205 ййеоз 5 эо Зойб,оа 3 зо 178 и 30 а532 3 450732 ТВлада 8 Волвчаство вскодамд натармадоа аснося, гг ЯР171,1 ОР916,4 Ъо 1,5 111 661,2 7111 98,5Сао57,0 9652 98,5Сао СаО57,0 28,5 1002Сао56,1 1002Сао561 ВЮ153,3 Сао 56 Сао2 Ь,5 ао 6,ЕС 43,ВС49,7 ВС ВС ВС49,1 46,6 62,119,3 9,6 11262 Ь,Ъ 62905,8 64919,19,3 162 2 9,6 16,2 16,2Раабавкт 14,160,Обдав коля частво ната- ряапов обо,в 24,г 1194,3 74,3 012,0 912 912,4 907924,5 1009,6 1166,2 12,4 Во 33 со ство от+дкстядляроваоя820 0 26,7 195,0 31,8 ЭЭ,В 6 34,2 34,3 32,3 34,0 г,з г,з з,1 э,г 5,1 гэ 5,0 51 5,3 4,5 7,3(Ъ 50 Я 121,3 Получавя СЕСЬгадка 2"й дястял 1150,1 1285,6 1489,2 13749 1262 12147 12494 11627 1237 58 1150,6 4 О,91,2 аство двста 717,1 712,9 1019, 922,568,5776,3 235,6 340,99 7 617,7 635,4 3,6 579,0 6494 638,2 074,0 698,5 55,0 7 547 369 506 76,8 5014 601,9 2 Ъ 7,2 1,0 30,0гз 4,В ЗЪО,В 3595 20 15 0 Ь 2 6 12 96 ЭО505 522 г 545 Э 5 З 1 4 5051 574 г 5 ОО 2 592 Э ЪВ 1,1,6114 Продукт Стари авагагалайствад с наталаонстадяв 1-6 дястяддагаая гг Еодачаство отдастклдвроваявого дкукатонвосдярта Еолячество дру" гкк отдясткл дяровадаа мата радлов, ггЕолячаство иа"раскодоаавяогоПродукт дкцкяРдадаада варастворгааак 3 втаряаловгг Водаго ство удаловкого варастаор 3 огого Ъатеряагга 34,3340 0 ЯР ЯР1101,5 22,0В 9652Сао57,0 ЕС9,39,ЯР771,19852Сао57,0 РС60,919,3 ЯР ЯР6812 771,1002 1002Сао Сао5656,1 ЕС ВС 342 49,7 22,5 19 У 8 О 16 2 ВС49,19,Зб 35 1450732 Таблица 10 Приме 6 (срав нительние исходных мвв смвси,2,5,5 томный 0 0;0 0 емые исходя Исполь. матер СвОЯР Двухатомный спирт Загрузка исходных материалов,С х кг/смг С х ч: омн ая темпервт 125 хО,5 х 0,5 125 25"С х 0,5 125 хО Двухатомный с ,о Стадия взаимодействия с металлом, С х кг/мг А х ч 30 х 1 х 3,0 130 х 1 хЗ,О 130 ххЗ,О 130 х 1 хЗ,О 130 х 1 хЗ 1"дистилляции Окончание дистилля, ции, С х мм рт.ст. 72 к Время дистилляции 010.МИН 32 36 х 2 99 х 8 9 х 40 0 х емя дистип-. 5 2 30 120 х 0,5 ОхОр 5 20 х 0,5 120 х 0,5 21 20 13 290 178 х 6;Ох 2,0 178 х 6,0 х 2,0 178 х 6,0 х 2,0 178 х 6,0 х х 2,0-й дистилля емпература конечноо дистилляте С хмм рт.ст. 8 х 2 8 х 1 62 х 1 58 х Соотнтеривлколь/ арбонизации а СО,фС х ч Конечное давлениепри подаче СО, г/смг А 0,80,1 0,8 0,8 0,1 0,1 0,05 0,05 3,0 2,5 0,6 СааОРИзобретение относится к усовершенствованному способу получения осФ новных серусодержащих фенолятов щелочноземельных.металлов, .используемых в качестве стабильных добавок к углеводородным маслам или топливным маслам.Цель изобретения - упрощение процесса. 10Указанная цель достигается приготовлением смеси алкилфенола, содержащего 6-32 атомов углерода в боковой цепи, окиси или гидроокиси щелочно- земельного металла, выбранного из кальция или бария, взятой в количестве 0,1-10 моль на 1 моль алкилфенола серы, взятой в количестве 0,1-3,0 моль на 1 моль окиси или гидроокиси щелочноземельного металла, и С-Сз двухатомного спирта в количестве 0,15-2,5 моль на 1 моль окиси или гидроокиси щелочноземельного металла, взаимодействием этой смеси, обеспечивающнм присоединение щелочноземель ного металла к алкилфенолу при 60- 200 С и давлении 1-8 кг/см в присутствии воды, добавляемой в количестве 0,05-10 моль на 1 моль окиси или гидроокиси щелочноземельного металла, по 30 послелующим удалением воды дистилляцией, обработкой остатка двуокисью углерода при 80-205 С и давлении 1- 30 кг/см отгонкой непрореагировавшего алкилфенола.Водуфпредпочтительно добавляют в35 количестве 0,1-2,0 моль на 1 моль окиси или гидроокиси щелочноземельного металла.Предпочтительно взаимодействие ведут в присутствии разбавителя - фракции смазочных масел или высшего С-Сспирта;из продукта реакции после его обработки СО удаляют нерастворимые материалы; окись или гидро- окись щелочноземельного металла используют в количестве 0,1;6 моль на 1 моль алкилфенола; в качестве двух" атомного спирта используют этиленгликоль или пропиленгликоль в количестве 0,3-1,5 моль на 1 моль окиси или гидроокиси щелочноземельного металла; из реакционной смеси после завершения взаимодействия дистилляцией удаляют 607 и более добавленной и образованной во время взаимодействия воды.П р и м е р 1. В четырехгорлую колбу, оборудованную мешалкой, трубчатым холодильником, впускным патрубком для газообразного азота и термометром, помещают 206 г (1,0 моль) параоктилфенола, 48,1 г (1,5 моль) серы, 57,1 г (1,0 моль) окиси кальция, имеющей чистоту 98,3 мк.7. и 999 г лауриаового спирта, после чего перемешивают реагенты. В потоке азота под атмосферным давлением при температуре 135 С в реактор в течение 30 мин вводят смесь, состоящую из 62 г (1,0 моль) этиленгликоля и 10,8 г (0,6 моль) воды. Результирующую смесь для осуществления реакции присоединения металла при 135 С перемешивают в реакторе в течение 4,5 ч. Затем при постепенном снижении давления в реакторе из него дистилляцией удаляют добавлением воду, воду, образовавшуюся во время реакции, и небольшое количество этиленгликоля, в результате чего в реакторе образуется дистилляционный остаток в виде темной желтовато-зеленой жидкости в количестве 1348 г, Температура конечногодистиллята составляет 104 С (19 мм рт.ст) В процессе дистилляции из реактора удаляют главным образом воду.Полученный дистиллятный остаток помещают в автоклав, где его обрабатывают двуокисью углерода при повышенном давлении (не более 12 кг/см 2) при температуре 123-126 С, которая продолжается в течение 30 мин, Затем реакионную систему в течение 2 ч вью держивают при температуре 155 С при повышенном давлении (не более.9 кг/см 2) в результате чего получают раствор продукта реакции темного желтовато- зеленого цвета в количестве 1384 г.После описанной обработки раствора продукта реакции двуокисью углерода полученный раствор в, смеси с 558,2 г нейтрального масла 150 (парафиновое смазочное масло, имеющее при температуре 100 С вязкость 5,38 сСт) помещают в двухлитровую двугорлую колбу грушевидной формы н подвергают дистилляции, во время которой из раствора удаляют параоктилфенол, использующий в качестве растворителя лауриловый спирт и небольшое количество этиленгликоля, в результате чего получают дистиллятный остаток в количестве 835,0 г, Температура в конце прпцесса дистилоляции составляет 143 С (1,0 мм рт.ст),1450732 38 ТаЬлкца 11 Пример Параметцесса ИР (660,9)2) 98,1 СаО(57,2) ИР(550,8 98,12 Са ИР(550,8) 8,Й СаО Двухатомный спирт ЕС ( 97)3,2 С (497 С (497 О, 3,2 0,9 9,О,Раэбав Иннералъное масло 3) е альное мас 24. 187 18 0 0 3,0 5 2,6 8977 4 87 9,9 арбони 35,527950,4 8 38 918 6,930,3 926 е 4 оличество ксодных материалов в смея, г. материаловСтадия вэаи модействия с металлом я стаде 1- дастилляцнк Еоличест во отдистиллиро" ванной 810, гСтепень отднсткллирован" ной НэО Еоличествь от- дисткллированкого двухатомкого спирта гЕоличест" во отдисванных материалов,г Остаток дистилля" Еоличаство иэрас- ходовавкого СО, Продукт Подача мивералвного мас лае гэ Еоличество подавемого ералваое сло (242, 3)40 39 145032 1110 930,3 1 В,О ваю смесь адвв 2-в двс твллвлвв, г,о 17,В Удалевяе верасворвкрк матерв 19 в2755,0 03,6 зз 427,7(сравни ельный) ства продукта:язкость при 100 С, сП 369,7 68,5,1 Велич мг КО а основности 10,10 0,76 0,07 0,0 0,2 5 8/Са, м Эквивал добавля 7 2,13 О,тепень пр ого проду ращениа, Х 97 СОИР 0 25 7 12,3,е аоаиество удалеввого верастэорвмого мате рвала ,Продувт остав пр АР/Са, ЕС/Са, СО/Са оль/мололь/молмоль/мол ль/мольнтное количествомого металлав я исход 58 252 ,19 9,00 ,69 0,66 ,15 ,4610 0)90 89,7 67,0 30,9 Таблица 95,0 863,1 2"Степень отдистиллированной воды представляет собой процент к теоретическому количеству воды (образованная вода + добавленная вода);Превращение кальциевого продукта представляет собой растворимость после перемешивания в течение 5 мин при 60 С, а числа 5 и 3 представляют собой ЯАЕ 50 и БАЕ 30 соответственно;Стабильность к абсорбции влаги продукта .представляет собой время, требующееся для образования пленок на всей поверхности раствора при 28 С, 983 относительной влажности. Таблица 14 28,8 34,2 5,5 2,7 21,6 9,1 7,8 35,33,34,108, 34, 34,34,3 34,0 17,1 28,7 0 99 17,1 34,2 98,0 1386 103 14 99,33 30,05 110 1516 222 147 103 17 0 Са, мас. 7. 7,92 5,23 18 5,18 3,09 5,23 2,81 20 ВНИИПИ Заказ 6981/58 Тираж 370 Подписное Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4 Масло дляиспы- таний 14 31,8 15 33,8 16 35,8 17 34,2 Использованная добавка типа фенолята, соответствующая примеру 25 Б 21 91 Т 3 (сравнительному) Продукт получен при тех же условиях, что и в примере 1, другие добавки получаются при тех же условиях, что и условия, данные в соответствующих примерах.14507Фильтрацией из полученного дистилляционного остатка удаляют 2,9 г нерастворимого материала, Полученный таким образом конечный продукт представляет собой темно-желтую прозрач 5 ную жидкость, количество которой составляет 332,0 г.Для полученного конечного продукта, содержащего в качестве активного элемента основной щелочноземельный металл, были определены конверсия каждого исходного реагента (конверсия каждого исходного реагента в основной фенолят щелочноземельного металла), состав, основные характеристики и эквивалентное отношение присоединенного металла (соотношение в грамм-эквивалентах окиси или гидро- окиси щелочноземельного металла и20 алкилфенола, указывающее количество прореагировавших реагентов при образовании основного фенолята щелочно- земельного металла). Полученные данные приведены в табл. 1.25Конверсия каждого из исходных материалов и эквивалентное отношение присоединенного металла вычислены на основе материального баланса исходных материалов. Вязкость конечного З 0 продукта, показатель основности (в соответствии со стандартом 31 БК 2500), содержание кальция и содержание серы определяют на основе фактических измерений. 35При осуществлении эксперимента, описанного в примере 1, в качестве растворителя на стадии реакции присоединения металла к алкилфенолу использован высший спирт и воду добав ляют в реакционную систему извне. Как можно видеть из приведенных в табл. данных, конверсия каждого исходного материала, в частности окиси кальция, весьма высока (вследствие чего содер жанне нерастворимого материала в дистиллятном остатке оказывается весьма малым) и можно получать основные феноляты щелочноземельных металлов с высоким значением эквивалентно го отношения присоединения металла.П р и м е р 1 (сравнительный). Основной фенолят щелочноземельного металла получают тем же способом, что и в примере 1 за исключением того,что 55 воду в реакционную систему не добавляют и количество добавленного в реакционную систему после обработки двуокисью углерода минерального мас 324ла уменьшают до 500 г. Из полученного раствора продукта отфильтровывают 11,3 г нерастворимого материала. Выход конечного продукта составляет 635,7 г. Конверсия каждого из исходных материалов и характеристики конечного продукта приведены в табл.1.Из приведенных в табл. 1 результатов по примеру 1 и сравнительному припримеру 1 можно видеть, что при получении основного фенолята щелочноземельного металла обычным способом, т.е. без добавления воды в реакционную систему во время реакции присоединения металла к алкилфенолу, конверсия окиси кальция оказывается значительно ниже, чем в.примере 1, что указывает на ее непроизводительное использование. Кроме того, количество нерастворимого материала в дистиллятном остатке получается намного больше, чем в примере 1.П р и м е р 2. Для проведенияэксперимента используют четырехгорлуюколбу, описанную в примере 1, в которую помещают 4,0 моль нонилфенола,1,0 моль окиси кальция и 0,6 мольсеры, после чего производят перемешивание реагентов до получения суспензииЗатем в течение 30 мин в приготовленную суспензию при перемешиваниив потоке азота при нормальном давлении и температуре 125 С вводят смесь,состоящую из 0,8 моль этиленгликоляи 0,9 моль воды. Полученную таким образом смесь в целях осуществленияреакции присоединения металла в течение 5 ч перемешивают при 130 С. Затемпри постепенном снижении давления вреакторе осуществляют дистилляциюреакционной системы, в результате чего из нее удаляют воду и очень небольшое количество этиленгликоля,так что при этом в реакторе получаютжидкий дистиллятный остаток. Температура в конце процесса дистилляциисоставляет 25 С (32 мм рт,ст.).Полученный таким образом жидкийдистиллятный остаток представляетсобой раствор основного фенолята щелочноземельного металла, имеющийвязкость 200 сСт (при 100 С) содержание кальция 4,08 мас.Х, содержаниесеры 1,46 мас.Х и имеющий эквивалентное отношение присоединения металла12,50. Для повышения стабильности полученного продукта его подвергают обработке двуокисью углерода, 5 14507Для абсорбции двуокиси углеродажидкий дистиллятный остаток помещаютв автоклав, где его в течение 30 минвыдерживают при повьппенном давлении(не более 12 кгг/см) и при 120 С.После этого раствор продукта выдерживают в автоклаве в течение 2 ч приповышенном давлении (не более6 кг/смф) и при 175 С. В полученныйтаким образом раствор продукта в качестве растворителя добавляют 242,3 гнейтрального масла 150, после чегоиз раствора фильтрацией удаляют 2,1 гнерастворимого материала. Полученныйфильтрат помещают в двухлитровую,двугорлую колбу грушевидной формы иподвергают диетилляции при пониженном давлении, в результате чего изнего удаляют основную часть непрореагировавших этиленгликоля и нонилфенола и получают дистиллятный остаток в количестве 520,1 г, представляющий собой конечный продукт. Для конечного продукта, представлявшего ра Вствор основного фенолята щелочйозе= 1мельного металла, определены конверсия каждого исходного материала иосновные характеристики и состав(содержание в продукте двуокиси углерода вычислено из материальногобаланса исходных материалов).Полученные данные приведены втабл. 2,Часть полученного конечного продукта, характеристики которого приведены в табл. 2, подвергают хроматографическому анализу с использованием в качестве абсорбента силикагеля и нормального гексана - в качестве элю ента для изоляции активного компонента. Полученный активный компонент в виде бледно-желтого порошка гидролиэуют с использованием избыточного количества 1 н. раствора серной кис Б лоты (НЯО), в результате чего получают масляную пленку, Жидкостный хроматографический анализ масляной пленки показал, что 15,3 мол,Х нонилфенола, являющегося активным компонен- Ы том, составляет нонилсалициловая кислота.В данном примере на стадии реакции присоединения металла к фенолу растворитель (лауриловый спирт) не использован, а фенол использован в боль- большом количестве. Конверсия каж- . дого исходного материала, в частности окиси кальция, оказалась весьма 32 6высокой (табл. 2), а полученный основной фенолят щелочноземельного металла имеет высокое эквивалентное отношение присоединения металла.П р и м е р 2 (сравнительный). Основной фенолят щелочноземельного металла получают тем же способом, что и в примере 2, за исключением того, что воду в смесь исходных материалов не добавляют. Содержание нерастворимого материала в дистиллятном остатке весьма значительно и составляет в результате фильтрации 24,6 г. Длительность операции фильтрации дистиллятного остатка в целяхотделения нерастворимого материала значительно превьппает дли тельность аналогичной операции, описанной в примере 2. Выход конечногопродукта составляет 458,1 г. Конверсия каждого исходного материала и характеристикиконечного продукта приведены в табл. 2.Конверсия окиси кальция (табл.2) намного намного ниже по сравнению с конверсией окиси кальция в примере 2, так как при осуществлении описанной операции присоединения металла воду в реакционную смесь не добавляют.П р и м е р 3 (сравнительный). Основной фенолят щелочноземельного металла получают тем же способом, что и в примере 2 за исключением того, что воду в смесь исходных материалов не добавляют, а количество использованного этиленгликоля увеличивают до 1,7 моль. Ввиду использования большого количества этиленгликоля оказалась необходимой операция дистилляции в целях удаления избытка непрореагировавшего этиленгликоля из раствора продукта реакции присоединения перед операцией обработки раствора двуокисью углерода. Дпительность операции дистилляции в данном случае в три раза превышает длительность подобной операции в примере 2. Температура конечного дистиллята составляет 79 С (3,0 мм рт.ст.). Содержание нерастворимого материала в дистиллятном остатке составляет 1,9 г, а выход конечного продукта 529,2 г.Поскольку в сравнительном примере 3 вода в реакционную систему во время осуществления реакции присоединения металла в отличие от примера 2 извне7 14507 не добавлялась (табл. 2), но было использовано большое количество этиленгликоля, конверсия окиси кальция оказалась высокой а количество нерастФ5 воримого материала в растворе конечного продукта снизилось.Однако вследствие использования большого количества этиленгликоля для удаления избытка непрореагировавшего этиленгликоля из раствора продукта реакции присоединения металла посредством дистилляции раствора потребовался более длительный период времени. Таким образом, время и зат раты энергии, начиная с приготовления смеси исходных материалов и кончая завершением операции обработки раствора продукта двуокисью углерода, в 1,35 раза превышают время и затраты 2 п энергии на осуществление тех же операций в примере 2.П р и м е р 3. Для проведения эксперимента используют четырехгорлую колбу, идентичную описанной в приме ре 1, В колбу помещают 4,0 моль нонилфенола, 1,0 моль окиси кальция, имеющей чистоту 1007, и 0,6 моль серы,Затем в приготовленную суспензию в течение 30 мин при нормальном даволенин и 125 С вводят смесь, состоящую из 0,6 моль этиленгликоля и 2,5 моль воды. Полученную таким образом смесь в целях осуществления реакции присоединения металла в течение 5 ч перемешивают при нагревании при 130 С. Затем при постепенном снижении давления в реакторе производят дистилляцию реакционной смеси, в результате чего иэ реактора удаляют воду, и очень небольшое количество этиленгликоля так, что при этом в реакторе образуется дистиллятный остаток в виде жидкости, количество которой составляет 967,4 г, Конечная темпера тура дистиллятного остатка в реакторесоставляет 23 ОС (19 мм рт.ст.), Процесс дистилляции завершают в течение короткого промежутка времени.Для абсорбции двуокиси углерода дистиллятный остаток (036,1 г) помещают в автоклав, где его выдерживают при повышенном давлении (не более 3,5 кг/см) и при 120 С в течение 30 мин. После этого раствор продукта реакции выдерживают в течение 2 ч при повышенном давлении (6,0 кг/см) и при 178 С. Количество полученного таким образом раствора продукта сос 32 8тавляет 967,5 ., Затем к 956,1 г раствора продукта реакции в качестве растворителя добавляют 231,7 г нейтрального масла 150 и при пониженном давлении производят дистилляцию полученной смеси с целью удаления непрореагировавшего нонилфенола и этиленгликоля. Температура остатка вс конце дистилляции составляет 134 С (3 мм рт.ст,), Фильтрацией дистилляционного остатка из него удаляют 2,4 г нерастворимого материала и получают 546,6 г фильтрата, представляющего собой конечный продукт. Характерис;тики конечного продукта. т,е. раствора основного фенолята щелочно- земельного металла, и конверсия каждого исходного материала приведены в табл. 3.П р и м е р 4. Для проведенияэксперимента используют четырехгорлую колбу, описанную в примере 1,в которую помещают 651,8 г рекуперированного нонилфенола (смесь, содержащая 2,50 моль нонилфенола,0,07 моль этиленгликоля и 96,4 г минералЬного масла), 1,0 моль окисикальция, имевшей чистоту 98,1 мас.7,0,8 моль серы и 145,9 г нейтральногомасла 150. В полученную таким образом суспензию в течение 30 мин приатмосферном давлении и при 125 Свводят смесь, состоящую из 0,73 мольэтиленгликоля и 0,20 моль воды. Результирующую смесь в целях осуществления реакции присоединения металлав течение 4 ч перемешивают с нагреванием при 130 С. В результате последующей дистилляции из растворапродукта реакции удаляют воду и небольшое количество этиленгликоля.Операцию дистилляции осуществляютпри пониженном давлении. По завершении дистилляции раствора продуктареакции получают 894,5 г жидкогодистилляционного остатка, Температура дистилляционного остатка, в концеоперации дистилляции раствора составляет 72 С (1,0 мм рт,ст.), Процессдистилляции осуществлен в течениекороткого периода времени.Для абсорбции двуокиси углеродадистиллятный остаток (881,9 г) помещают в автоклав, где он находитсяв условиях повышенного давления (неболее 2,4 кг/см) при 120 С в течение 30 мин. После этого раствор продукта реакции выдерживают в течение9 14507 2 ч при повышенном давлении (6,0 кг (6,0 кг/см) и при 178 С, в результате чего получают 917,4 г раствора. Затем 867 4 г раствора продукта реЭ5 акции подвергают дистилляции при пониженном давлении в целях удаления из него непрореагировавшего нонилфенола и этиленгликоля. Температура дистиллятного остатка в конце дистилляции раствора составляет 158 С (1,0 мм рт.ст,), Полученный в результате дистиллят, содержащий нонилфенол и этиленгликоль, повторно использован в реакции присоединения металла в качестве рекуперированного нонилфенола. Фильтрацией дистилляционного остатка из него удаляют 2,5 г нерастворимого материала, В результате фильтрации получают 398,6 г конечного продукта, Характеристики конечного продукта, т.е, раствора основного фенолята щелочноземельного металла, и конверсия каждого исходного материала приведены в табл.З, 25При осуществлении эксперимента, описанного в примере Зв реактор добавляют большое относительно окиси и гидроокиси щелочноземельного металла количество воды, а в эксперименте, описанном в.примере 4, - небольшое относительно окиси или гидроокисищелочноземельного металла количество воды. В обоих случаях добавлениеводы обеспечивает упрощение операции35дистилляции, осуществляемой послезавершения реакции присоединенияметалла, и весьма высокую конверсиюсодержащего щелочноземельный металлреагента.аоП р и м е р 5. Для проведенияэксперимента используют четырехгорлую колбу; описанную в примере 1,в которую помещают 3,.0 моль нонилфенола, 0,914 моль гидроокиси кальция, имевшей чистоту 91,4 мас.7,0,6 моль серы и в качестве растворителя 242,3 г нейтрального масла 150.В приготовленную таким образом суспензию в,условиях атмосферного давления и при 125 С в течение 30 мин добавляют смесь, содержащую 0,8 мольэтиленгликоля и 0,9 моль воды. Результирующую смесь в целях осуществления реакции присоединения металла55в течение 4 ч перемешивают с нагреванием при 115 С.В результате последующей дистилляции при пониженном давлении из ра 32 10створа продукта реакции удаляют воду и очень небольшое количество этиленгликоля и получают жидкий дистилляционный остаток. Температура конечного дистиллята составляет 87 С (12 мм рт,ст.). Процесс дистилляции осуществляют в течение короткого периода времени. Для абсорбции двуокиси углерода жидкий дистилляционный остаток помещают,в автоклав, где его выдерживают в течение 30 мин в условиях повышенного давления (не более 12 кг/см ) при 120 С. Далее для получения раствора продукта реакции жидкий дистиллятный остаток выдерживают в реакторе при повышенном давлении (6 кг/см) и при 155 С в течение 2 ч. Полученный таким образом раствор продукта реакции подвергают дистилляции при пониженном давлении в целях удаления из него непрореагировавшего нонилфенола и этиленгликоль, в результате чего получают дистилляционный остаток в количестве 493,1 г. Температура коо нечного дистиллята составляет 118 С (0,5 мм рт.ст.). Фильтрацией этого дистилляционного остатка из него удаляют 14,9 г нерастворимого материала и получают конечный продукт. Характеристики конечного продукта, т.е. основного фенолята щелочноземельного металла в растворе, и конверсия каждого исходного материала приведены в табл. 4.При осуществлении данного эксперимента в качестве гидроокиси щелочно- земельного металла использована гидроокись кальция, Операция дистилляции после завершения реакции присоединения металла осуществлена без каких- либо трудностей и достигнута сравнительно высокая степень конверсии гидроокиси кальция.П р и м е р 4 (сравнительный). Для проведения сравнительного эксперимента используют четырехгорлую колбу, описанную в примере 1, в которую помещают 4,0 моль нонилфенола, 1,0 моль гидроокиси кальция, имевшей чистоту 95,0 мас.7 и 0,6 моль серы. В приготовлейную таким образом суспензию в условиях атмосферного давления и при 125 С в течение 30 мин добавляют 0,6 моль этиленгликоля (воду не добавляют). Результирующую смесь в целях осуществления реакции присоединения металла в течение 5 ч перемешивают с нагреванием при 130 С Полу- сПри осуществлении данногоэксперимента, как и в эксперименте, описанном в примере 5, в качестве.гидроокиси щелочноземельного Металла использована гидроокись кальция, однако в отличие от примера 5 добавление воды в реакционную систему во время осуществления реакции присоединения металла не производилось и поэтому по сравнению с примером 5 в данном случае конверсия гидроокиси кальция получилась очень низкой, а содержание нерастворимого материала очень высоким,П р и м е р 6. Основной фенолят щелочноземельного металла получают 455055 1114507 ченный таким образом раствор прбдукта реакции подвергают дистилляции при пониженном давлении в целях удаления воды и очень небольшого количе 5 ства этиленгликоля, в результате чего получают жидкий дистилляционный остаток в количестве 981,2 г. Температура конечного дистиллята составляет 22 С (21 мм рт,ст.), Процесс дисотилляции завершен в течение короткого периода времени.Для абсорбции двуокиси углерода ;кидкий дистилляционный остаток в количестве 961,1 г помещают в автоклав, 15 где его выдерживают в течение 30 мин в условиях повьппенного давления (не более 3,65 кг/см) при 120 С. Далее для получения 987,1 г раствора продукта реакции жидкий дистилляционный,20 остаток выдерживают в реакторе при повьппенном давлении (6,0 кг/см) и при 178 С в течение 2 ч. После этогоо974,7 г раствора продукта реакции разбавляют 234,4 г неитрального мас ла 150. Полученную таким образом смесь подвергают дистилляции при пониженном давлении в целях удаления из нее непрореагировавшего нонилфенола и этиленгликоля в результате чего получают дистилляционный остаток в количестве 411,5 г. Температура конечного дистиллята составляет 145,5 С (4 мм рт.ст,), Фильтрацией этого дистилляционного остатка из него удаляют 32,5 г нерастворимого материала и получают конечный продукт. Характеристики конечного продукта, представляющего собой раствор основного фенолята щелочноземельного40 металла, и конверсия каждого из исходных материалов приведены в табл. 4. 32 12тем же способом, который описан в примере 2, за исключением того,что в данном эксперименте изменяют количества нонилфенола и добавляемой воды от 4,0 до 0,8,моль и от 0,9 до 1,1 моль соответственно, а добавление в реакционную систему 242,3 г нейтрального масла 150 производят не после обработки полупродукта двуокисью углерода, а в начале реакции присоединения металла. Количество отделенного от раствора продукта реакции посредством центрифугирования н-гексана, представляющего собой Нерастворимый материал, составляет 14,8 г, а выход конечного продукта составляет 428,6 г. Конверсия каждого из исходных материалов и характеристики конечного продукта приведены в табл, 5.П р и м е р 7. Основной фенолят щелочноземельного металла получают тем же способом, что и в примере 2, за исключением того, что в данном эксперименте изменяют количество серы от 0,6 до 3,0 моль, а температуру и длительность реакции присоединения металла изменяют от 130 до 123 С и от 5 до 4 ч соответственно. В данном эксперименте количество нерастворимого материала составляет 1,2 г, а выход конечного продукта 780,4 г. Конверсия каждого из исходных материалов и характеристики конечного продукта приведены в табл.5.П р и м е р 8. Смесь из 2383,5 г рекуперированного нонилфенола (смесь, содержащая 9,0 моль нонилфенола, 0,69 моль этиленгликоля и 357,9 г минерального масла), 3,0 моль свежего нонилфенола, 3,0 моль окиси кальция, иающей чистотй 95,7 мас.Е и 2,1 моль серы, помещают в четырехгорлую колбу, снабженную мешалкой, трубчатым конденсатором, патрубком для введения газообразного азота и термометром, где из этой смеси приготовляют суспензию. К этой суспензии в течение 30 мин при повышенном давлении (2 кг/см) и при 145 С добавляют смесь, состоящую из 0,96 моль этиленгликоля и 3,0 моль воды. Полученнуютаким образом смесь перемешивают в течение 4 ч при давлении 2 кг/см 2аи при 160 С в целях осуществления реакции присоединения металла, Полученный в результате осуществления реакции присоединения металла раст13 40 145073вор продукта реакции подвергают дистилляции при пониженном давлении вцелях удаления воды и очень небольшого количества этиленгликоля, в ре 5зультате чегополучают жидкий дистилляционный остаток в количестве3268,6 г. Температура конечного дистиллята составляет 41,5 С (7,5 мм рт.ст),Процесс дистилляции завершают в течение короткого периода времени,Для адсорбции двуокиси углеродажидкий дистилляционный остаток помещают в автоклав, где в течение 30 минего выдерживают в условиях повышен ного давления (не более 2,4 кг/см 2)Ои при 120 С, Далее, жидкий дистилляционный остаток выдерживают в реакторе при повышенном давлении (6 кг/см)ои при температуре 178 С в течение2 ч, в результате чего получают раст.вор продукта реакции в количестве3350,6 г. После этого 3202,5 г раствора продукта реакции разбавляют нейтральным маслом 150; взятым в количестве 695,5 г. Полученную таким образом смесь подвергают дистилляциипри пониженном давлении в целях удаления из нее непрореагировавшего нонилфенола и этиленгликоля, в результате чего получают дистилляционныйостаток в количестве 1555,0 г. Температура конечного дистиллята составляет 157 С (1 мм рт.ст.). Дистиллят, полученный в результате этой35дистилляции и содержащий нонилфеноли этиленгликоль, используют повторнов качестве рекуперированного нонилфенола в описанной реакции присоединения металла. Фильтрацией дистилляционного остатка из него удаляютнерастворимый материал в количестве5,5 г и получают конечный продуктв количестве 1549,5 г. Характеристики конечного продукта, представляющего собой раствор основного фенолята щелочноземельного металла,и конверсия каждого из использованных исходных материалов приведеныв табл. 5,50В примере 6 описан эксперимент,в котором в отношении алкилфенолабыло использовано большое количество щелочноземельного металла. В примере 7 описан эксперимент, в которомв отношении гидроокиси щелочнозе 55мельного металла использовано большое количество серы, а в примере 8 -эксперимент, в котором реакция присоединения металла осуществляется при повышенной температуре. В каждомиз указанных экспериментов дистилляция, осуществляемая по завершении. реакции присоединения металла,занимает короткий период. времени,а это означает соответствующее сокращение времени производственного цикла и затрат энергии на производство основного фенолята щелочноземельного металЛа.В табл. 6 представлены показатели процесса по примерам 1-8 и сравнительным примерам 1-4, а также данные по количеству воды в этиленгликоле, отогнанных на стадии дистилляцйи после завершения взаимодействия реакционной смеси, обеспечивающегоприсоединение щелочноземельного металла к алкилфенолу; степени воды отогнанной по отношению к сумме добавленной в реакционную смесь воды и воды, образованной во время реакции; степени этиленгликоля, отдистиллированного по отношению к добавленному этиленгликолю; времени, необходимому для отгонки воды; времени, необходимому для завершения дистилляции, а также температуры и давления на стадии окончательной дистилляции.П р и м е р ы 9-20 и п р им е р 5 (сравнительный).Продукты, содержащие основные добавки типа фенолятов щелочноземельных металлов, получают так же, как в примере 3Исходные материалы: алкилфенол, окись или гидроокись щелочноземельного металла, двухатомный спирт, серу и воду, помещают в реактор для осуществления реакции взаимодействия с металлом. Продукт реакции дистиллируют (первая стадия дистилляции), а полученный в результате остаток дистилляции подвергают процессу карбонизации. Продукт реакции смешивают с минеральным маслом и образовавшуюся смесь дистиллируют (вторая стадия дистилляции), Остаток дистилляции отфильтровывают для удаления нерастворимой части для получения нужного продукта.В описанном процессе в качестве исходных фенольных материалов исполь- зуют алкилфенолы (АР), причем додецилфенол (ДР) используют в примере 9, в примере 10 используют алкилфенольную извмерную смесь, (содержащую15 14507427, ортоформы, 427 пароформы и 167метаформы; средний молекулярный вес:314 (МАР), которая образуется посредством алкилирования фенола смесьюальфаолефина, содержащей от 6 до 32атомов углерода.а нонилфенол (ИР)используют в других примерах. В качестве веществ, содержащих щелочноземельные металлы, используют окиси 10(МО) щелочноземельного металла (11),.причем окись бария используют в примере 20, а окись кальция используют вдругих примерах,В качестве двухатомного спирта в 15примере 14 используют пропиленгликоль(РС), а в других примерах используютэтиленгликоль (РС). В примере 12 вкачестве разбавителя реакции используют спирт, содержащий 24 атома углерода, но в других примерах не используют спиртовый разбавитель. В качестве минерального масла, добавляемогопосле окончания стадии обработки двуокисью углерода, в примере 10 используют нейтральное масло 500, далееобозначаемое "500 Н" (вязкость при100 С: 11,3 сПЗ), в других примерахиспользуют нейтральное масло 150, далее обозначаемое "150 И". 30Сравнительный пример 5 приведендля сравнения с примером 1.Условия проведения процесса в примерах 9-20, а также в сравнительномпримере 5 приведены в табл. 7, количества использованных исходных материалов, количества промежуточных продуктов и количество окончательныхпродуктов приведены в табл, 8, асвойства, состав и конверсия исходных 40продуктов в целевые продукты приведены в табл. 9.В примерах, в которых количествонераствореиного материала было небольшим, например в примере 9 (таккак продукты, обладают такими жесвойствами, как продукты, из которыхудаляли нерастворимые материалы),продукты получают без удаления нерастворимогоматериала,50Продукты, содержащие добавки изосновных фенолятов щелочноземельныхметаллов, получают таким же способом,как в примере 3. Исходные материалы,содержащие алкилфенолы, окиси и гидроокиси щелочноземельного металла,серу, двухатомный спирт и воду, помещают в реактор для проведения реакции взаимодействия с металлом. Про 32 16 дукт реакции подвергают дистилляции (первая стадия дистилляции), а полученный в результате остаток дистилляции подвергают процессу карбонизации. Продукт реакции далее подвергают дополнительной дистилляции (вторая стадия дистилляции). Остаток после дистилляции профильтровывают для удаления нерастворимой части для получения нужного продукта.В примерах 1 и 2 и примерах 6 и 7 (сравнительных) в качестве разбавителя (растворителя) используют нейт" ральное масло 150 при проведении реакции добавления металла, а в примере 23 нейтральное масло 150 используют в качестве разбавителя после процесса карбонизации.В описанном процессе в качестве АР используют (ЯР), СаО используют в качестве окиси МО вещества М, содержащего щелочноземельный металл, а ЕС используют в качестве двухатомного спирта.Условия проведения процесса в при" мерах 21-23 и сравнительных примерах 6 и 7 приведены в табл. 10; использованные количества исходных материалов, количество промежуточных продуктов и количество целевых продуктов приведены в табл. 11, а свойства целевых продуктов и конверсия исходных веществ в целевой продукт приведены в табл. 12.Примеры 21 и 22 иллюстрируют использования небольших количеств серы и воды к щелочноземельному металлу. В примере 23 используют большие количества двухатомного спирта к щелочно- земельному металлу, В результате примеров 21-23 видно, что добавляемое количество воды должно быть как минимум 0,05 моль на 1 моль щелочно- земельного металла, а добавляемое количество серы должно быть как минимум 0,1 моль на 1 моль щелочноземельного металла, но хорошее качество продукта может быть получено при большей скорости превращения, а добавляемое количество двухатомного спирта должно быть как максимум 2,5 моль на 1 моль щелочноземельного металла, но хорошее количество продукта может быть получено с большей скоростью превращения.В примерах 21 и 22 и примерах 6 и 7 (сравнительных) относительное количество (степень) отдистиллиро"

СмотретьЗаявка

3635271, 15.08.1983

Космо Ойл Ко, Лтд

ТАКАСИ ХОРИ, САНАЕ УЕДА, ЕСИХИРО КОИМА

МПК / Метки

МПК: C07C 39/06, C07G 17/00

Метки: металлов, основных, серусодержащих, фенолятов, щелочноземельных

Опубликовано: 07.01.1989

Код ссылки

<a href="https://patents.su/23-1450732-sposob-polucheniya-osnovnykh-serusoderzhashhikh-fenolyatov-shhelochnozemelnykh-metallov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения основных серусодержащих фенолятов щелочноземельных металлов</a>

Предыдущий патент: Транспортный желоб цепного скребкового конвейера

Следующий патент: Способ получения производных 3-окси-2-циклогексен-1-она

Случайный патент: Ферритонаполненная полимерная композиция