Способ изготовления микропроволоки из константана

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

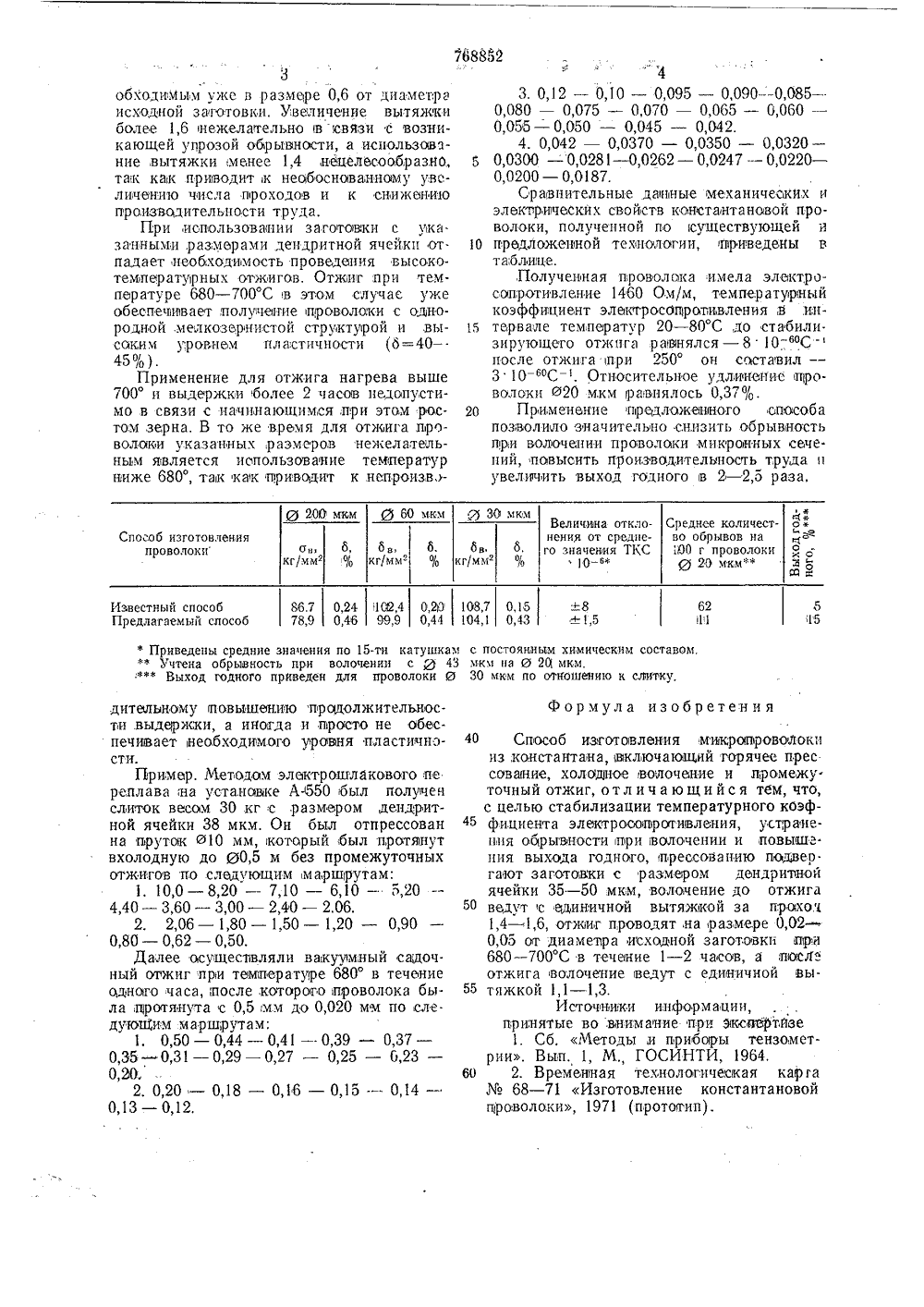

блюз телетских Социалистических Республик(22) Заявлено 28.08.78 (21) 2659872/22-02с присоединением заявки Мо(51) М, КлзС 22 Г 1/08 Гооударстееилый комитет СССР по делам изобретеиий и открытий(45) Дата опубликования описания 07,10.80(72) Авторы изобретения О. Д. Молдавский, Т, А. Стомахина, И. А. Саркисян,В. А. Измайлов, Т, С, Кулакова, А. К, Полинко и 1 О. ф. Шевакин Государственный научно-исследовательский и проектный институт сплавов и обработки цветных металлов(54) СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОПРОВОЛОКИ ИЗ КОНСТАНТАНА1Изобретение относится к металлу 1 ргин, в частности:к получению константановой проволоки, лприменяющейся в приборостроонии,Известен способ проивводства константановой зпроволоки, заключающийся в холодном волсчении с суммарньпм обжачием 60 - 90 с промежуточными отжигами 111.Однако этот способ не обеспеч 1 пвает получения проволоии с необходимым уровнем лрапности.На 1 иболее,близким к предложенному техническому решению является способ, заключаюший(ся в горячем прессовании, последующем холодном волачении с еди пичной вытяжкой за проход 1,2 - 1,3 с пятью прамежуточными отжигами ври 750 С 2),Однако этот способ прудоемак, выключает большое количеспво прохадав, п 1 роволока при волочении часто обрывается. Иавестный способ не обеспечивает стабилыноети тем 1 пературного коэффициента электросапротивления.Цель изабретения стабилизация темаз. ратурнаго коэффициента элекч;росопротивления, устранение абрывности прн волочении и пювьпшение выхода тодного.Поставленная цель достигается тем, что,прессованию подвергают заготовку с 2размером денщритной ячейки 35 - 50 мкм, волочение до отжита ведут с единичной вытяжкой за проход 1,4 - 1,6, отжиг проводят на размере 0,02 - 0,05 ст диаметра ис ходной заготовки при температуре 680 700 С в течение 1 - 2 часов, а,после отжига войочение ведут с единичной .вытяжкой1,1 - 1,3.В результате применения предлагаемо го спасоба,производства лроволоки из,константана павысилась стабильность температурного,коэффициента электросопротивления (ТКС), уменьшился разброс значений ТКС отдельных катушек, получевных ,15 из металла одной,и той же плааки, Значительно саиратилась обрьпвность при волочении праволоки микрояных сечений. Упрощается технологический процесс, огпа.дает необходимость ораведения большого 20 числа промежуточных отжигав.Испюльзование исходной заготааки сразмером дендрипной ячейки не более 50 мкм обеспечивает высакий уровень пла.стичности металла. Это, в свою очередь.25 дает возможность, не ириводя к обрывности, увеличить единичную, вытяжку дс 1,6 и асущеснвить волочение без отжига до размера 0,02 - 0,05 от диаметра исходной загатаьки,:в тс вовремя как,по сущест вующей технологии отии становится не%4%о+ск оои ою Среднее количество обрывов на ОО г проволоки Е 20 мкмф Величина отклонения от среднего значения ТЕС10 - 6 Способ изготов,чения проволоки 6,бв,кг/мм."+8й 1,5 0,2 О 0,44 0,1 5 0,43 108,7 104,1 Известный способПредлагаемый способ 0,24 0,46 86.7 78,9 ф Приведены средние значения по 15-ти катушкам с постоянным химическим составом,"Учтена обрывность при волочении с Д 43 мкм на О 2 О мкм,фф Выход годного приведен для проволоки 0 30 мкм по отношению к слитку. Формула изобретения 3обходным уже в размере 0,6 от диаметра исходной заготовки, Уве 1 личение вытяжки более 1,6 нежелательно всвязи с возникающей упрозой обрывнасти, а использованне,вытяжки, менее 1,4 нщелвсообразн 0., так как пряводит к неабоснованнэму увеличению числа пароходов и к снижению производительности труда,При использовании заготоаки с чка. занныжи,размерами депдритной ячейки от. падает необходимость проведения высокотемпературных отиигов. Отжиг при температуре 680 - 700 С в этом случае уже обеспечлвает,получение проволоки с однородной мелкозернистой структурой и,высаки м уровнем пластичности 16 = 40 - - 45/,).Применение для отжига нагрева выше 700 и выдержки более 2 часов недопустимо в связи с начинающимся,при этом ростом,зерна. В то же время для отжига пр 1- волоки указанных размеров нежелательным является использование температур ниже 680, так как приводит к непроизводительному новышению п 1 родолжительности .выдержки, а инохда и просто не обеспечивает необходимого уровня пластично.сти.Пример. Методам элоктрошлакового переллава;на устаноьке Абыл полученслиток весом 30 кг с размером,дендритной ячейки 38 мкм. Он был отпрессованна пруток 010 мм, который был протянутвхолодную до И 0,5 м без промежуточныхотжигав по следующим маршрутам:1, 10,0 - 8,20 - 7,10 - 6,10 - 5,204,40 - 3,60 - 3,00 - 2,40 - 2,06.2. 2,06 - 1,80 - 1,50 - 1,20 - 0,900,80 - 0,62 - 0,50,Далее асуществляли вакуумный сардч.ный отжиг при температуре 680 в течениеодного часа, после,которого проволока бы.ла протянута с 0,5 мм до 0,020 мм по сле.дчюпим маршрутам:1. 0,50 - 0,44 - 0,41 - 0,39 - 0,37 -0,35 - 0,31 - 0,29 - 0,27 - 0,25 - 6,23 -0,20,2. 0,20 - 0,18 - 0,16 - 0,150,14 -0,13 - 0,12," 43. 0,12 - 0,10 - 0,095 - 0,0900,085 -О, 080 - 0,075 - 0,070 - 0,065 - 0,060 - 0,055 - 0,050 - 0,045 - 0,042.4, 0,042 - 0,0370 - 0,0350 - 0,0320 - 5 0,0300 -0,0281 - 0,0262 - 0,0247 -- 0,0220 -0,0200 - 0,0187.Сравнительные данные механичеаких иэлвктрдческих свойств константановой проволоки, полученной по существующей и 10 предложенной технологии, приведены вта,бли,це.,Полученная проволока имела электросопротивление 1460 Ом/м, температурный коэффициент электросдпротивления,в иц тервале температур 20 - 80 С,до стабили.зирующего отжцга раацялся - 81 О-,"С- после отжига при 250 оц саставил - 3 10-"С-. Относительное удлинение проволоки 020 мкм равнялось 0,37%.20 Пр имен ение пр едложенного способапозволило значительно снизить обрывность при волочении проволоки микронных сече.ций, повысить производителвцость труда ц увеличить выход годного в 2 - 2,5 раза. 40 Способ изготов лоция микронроволокииз,константана, включаюший горячее прессование, холодное волочение и лромежу.точный отжиг, отл и ч а ю щи й с я тем, что,с целью стабилизации температурного коэф 45 фициента электросопротивления, устранения обрьгвности при волочении и повыше.пия выхода годного, преосованию подвер.гают заготовки с размером дендритнойячейки 35 - 50 мкм, волочение до отжигаведут с единичной вытяжкой за проход1,4 - 1,6, отииг проводят,на размере 0,02 - .0,05 от диаметра исходной заготовки ври680 в 7 С в течение 1 - 2 часов, а послотжига волочение ведут с единичной вы 55 тяжкой 1,1 - 1,3.Источники информации,принятые во,ьнимание при эксдертйае1. Сб. Методы л прибары тензометрии. Вып. 1, М., ГОСИНТИ, 1964,60 2. Временная технологическая кар га

СмотретьЗаявка

2659872, 28.08.1978

ГОСУДАРСТВЕННЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНЫЙ ИНСТИТУТ СПЛАВОВ И ОБРАБОТКИ ЦВЕТНЫХ МЕТАЛЛОВ

МОЛДАВСКИЙ ОЛЕГ ДАНИЛОВИЧ, СТОМАХИНА ТАТЬЯНА АЛЕКСЕЕВНА, САРКИСЯН ИРИНА АРИСТАКЕСОВНА, ИЗМАЙЛОВ ВИКТОР АЛЕКСАНДРОВИЧ, КУЛАКОВА ТАТЬЯНА СЕРГЕЕВНА, ПОЛИНКО АЛЕКСАНДР КОНСТАНТИНОВИЧ, ШЕВАКИН ЮРИЙ ФЕДОРОВИЧ

МПК / Метки

МПК: C22F 1/08

Метки: константана, микропроволоки

Опубликовано: 07.10.1980

Код ссылки

<a href="https://patents.su/2-768852-sposob-izgotovleniya-mikroprovoloki-iz-konstantana.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления микропроволоки из константана</a>

Предыдущий патент: Способ получения стекловидного продукта из висмута, алюминия, железа и сплавов на их основе

Следующий патент: Водный раствор для химического осаждения покрытий из сплава никеля

Случайный патент: Способ группового выпрямителя выводов микросхем