Способ управления процессом измельчения в планетарной центробежной мельнице с замкнутым дифференциальным приводом

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1417927

Автор: Дубровин

Текст

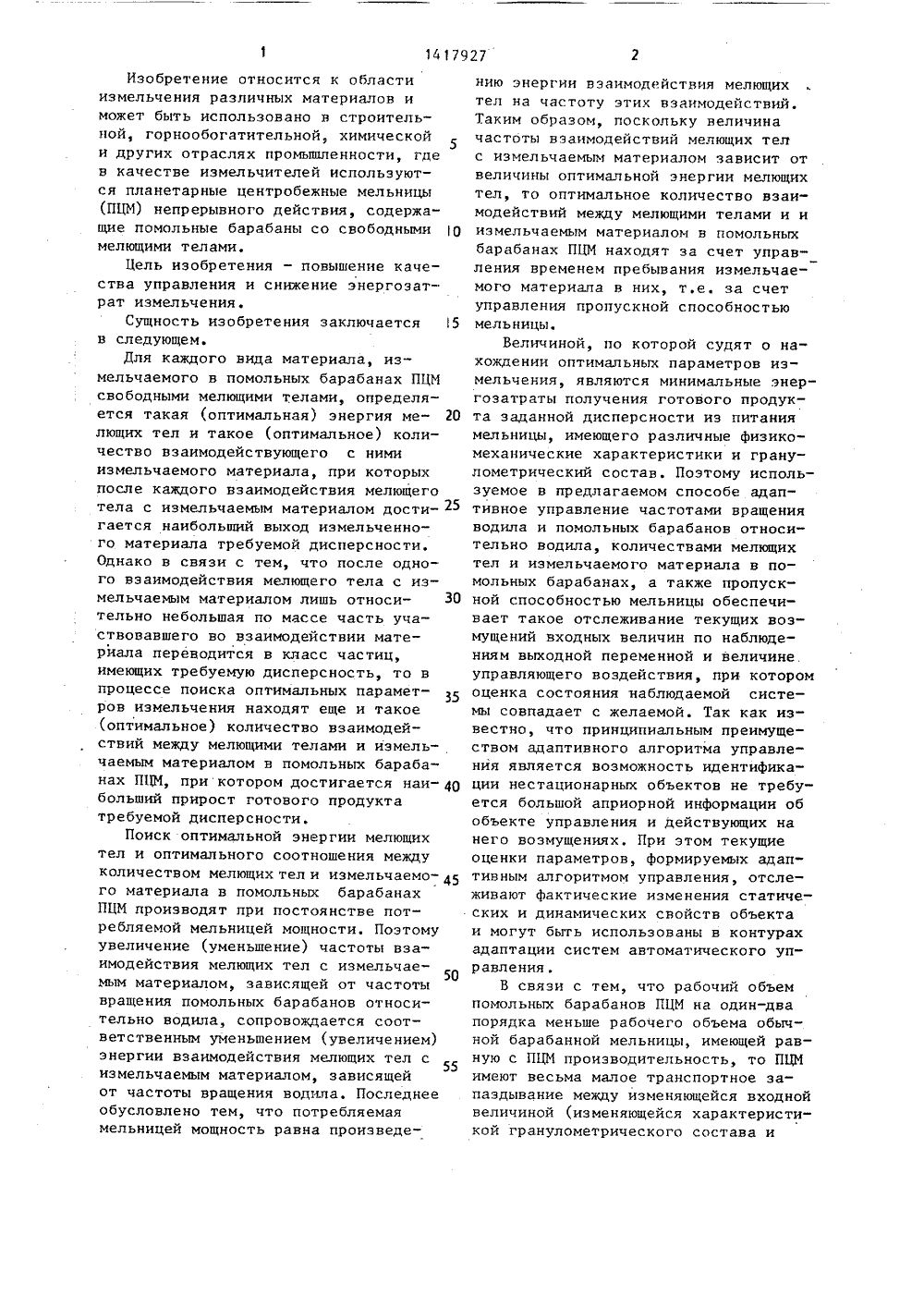

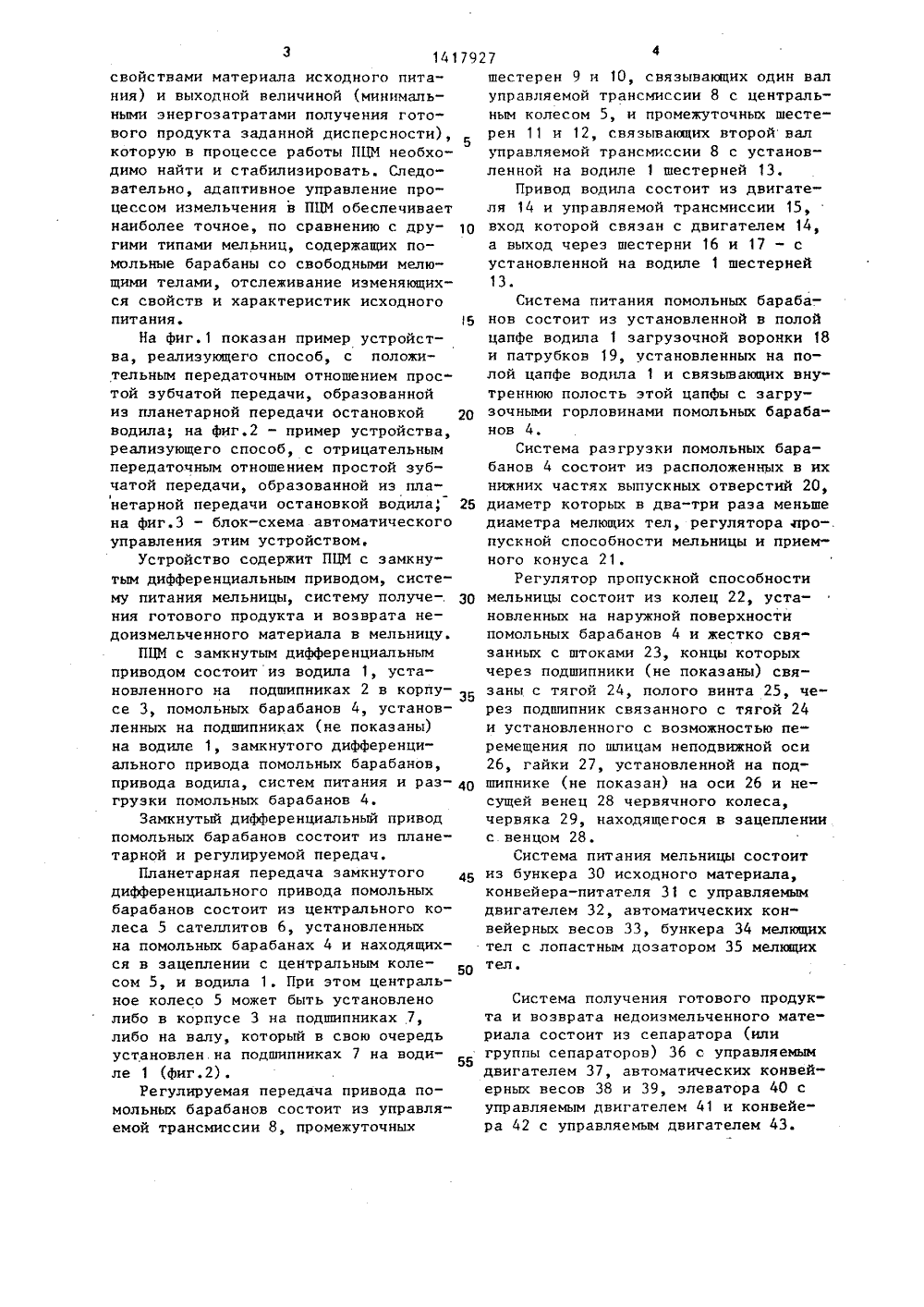

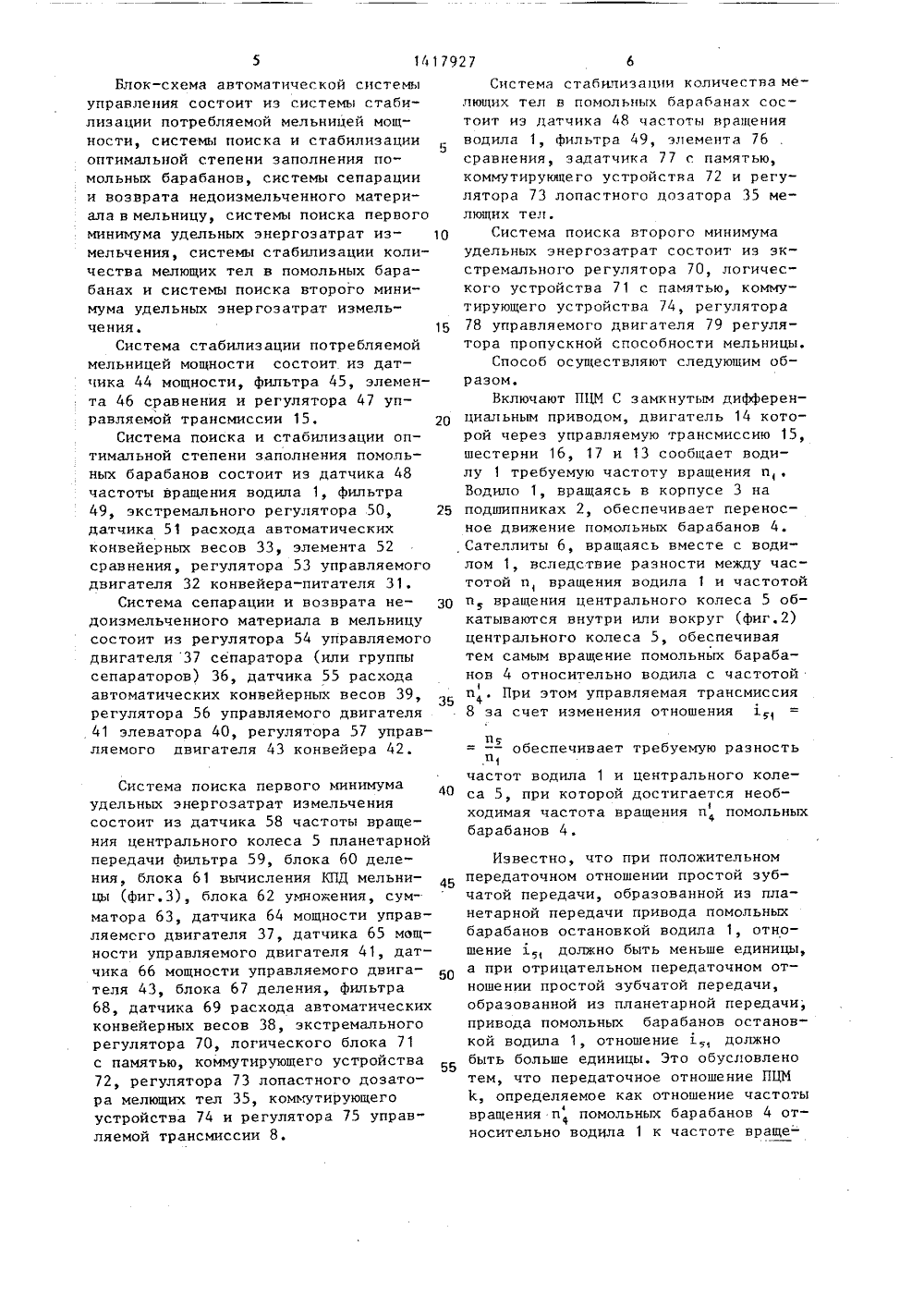

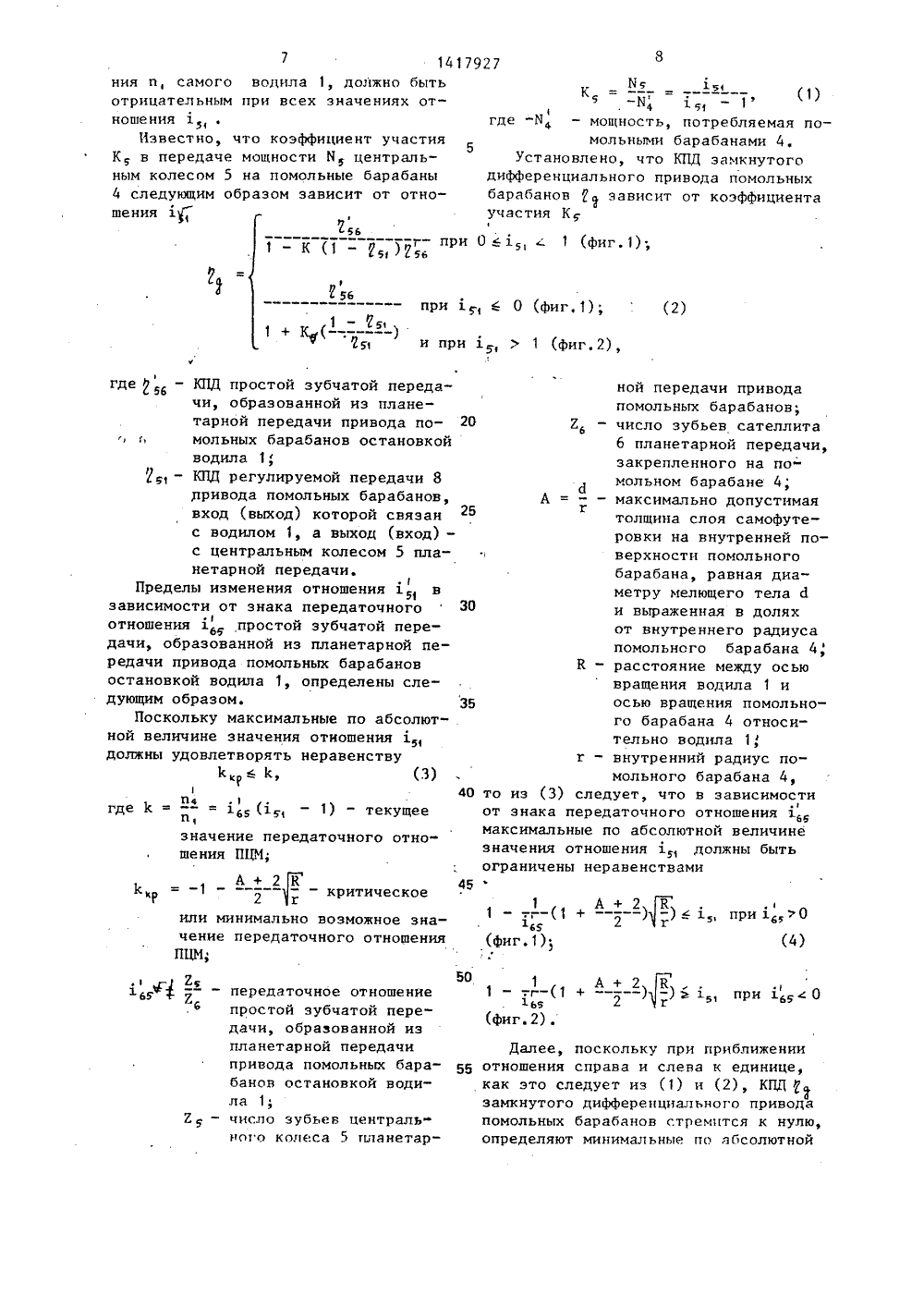

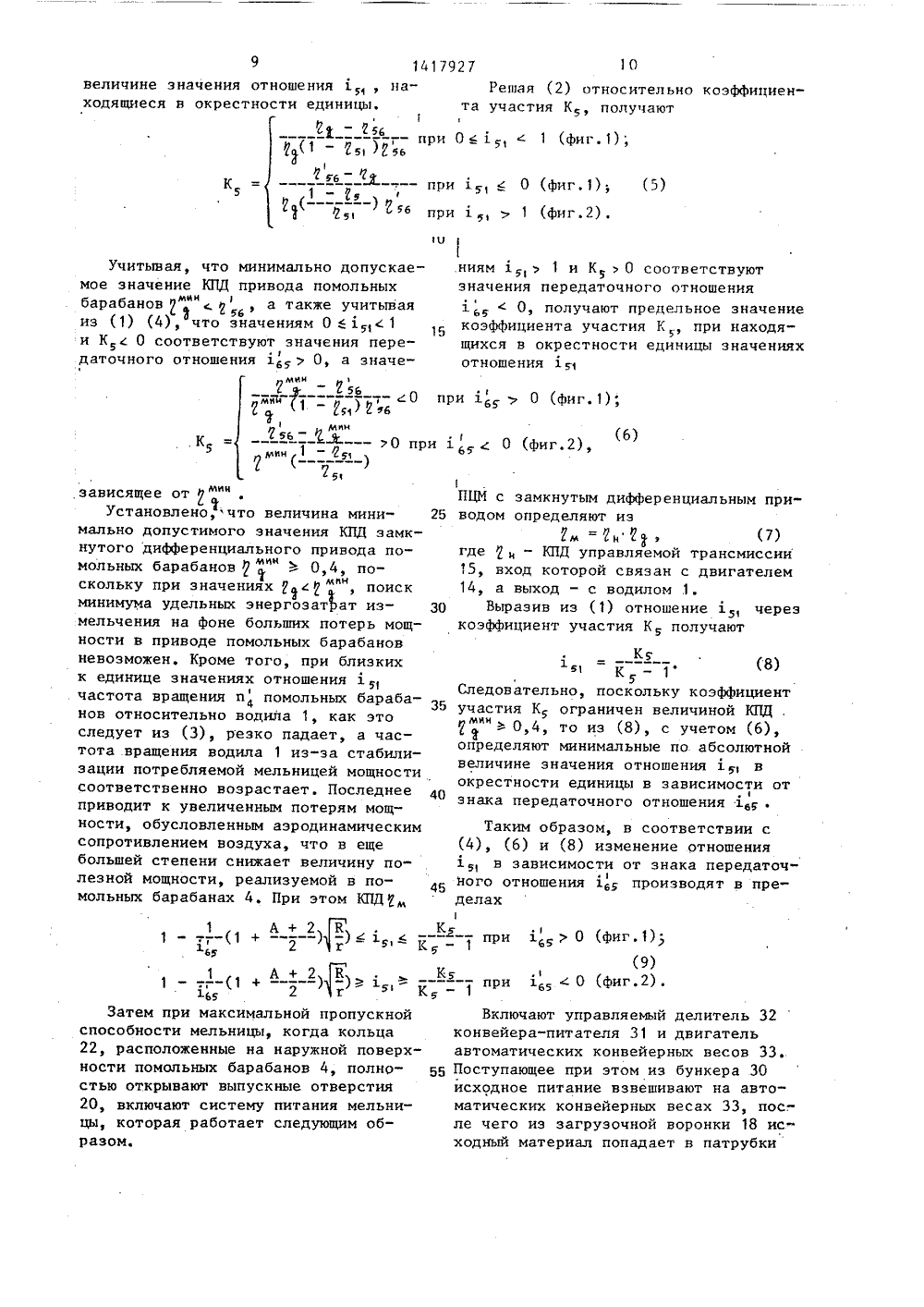

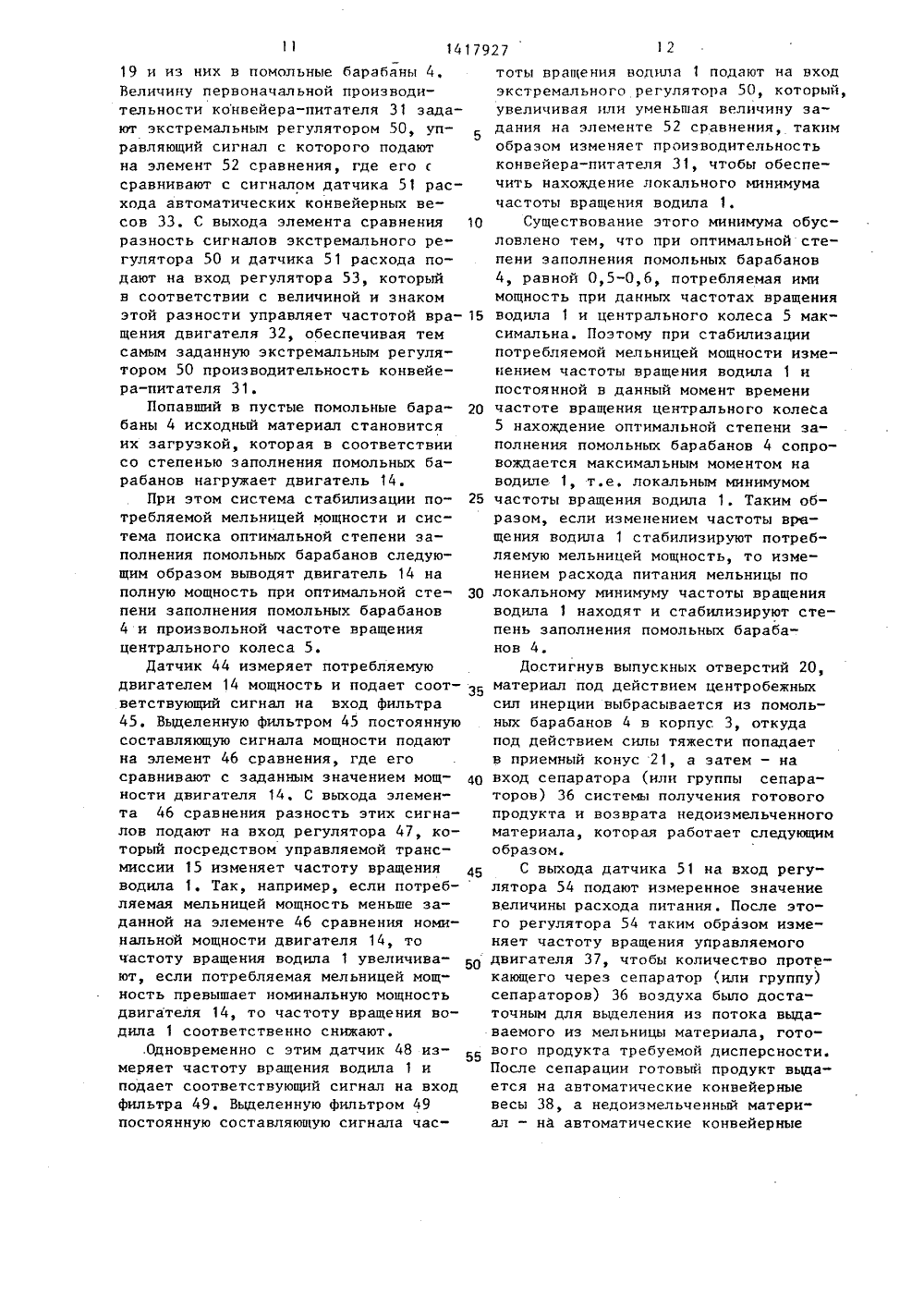

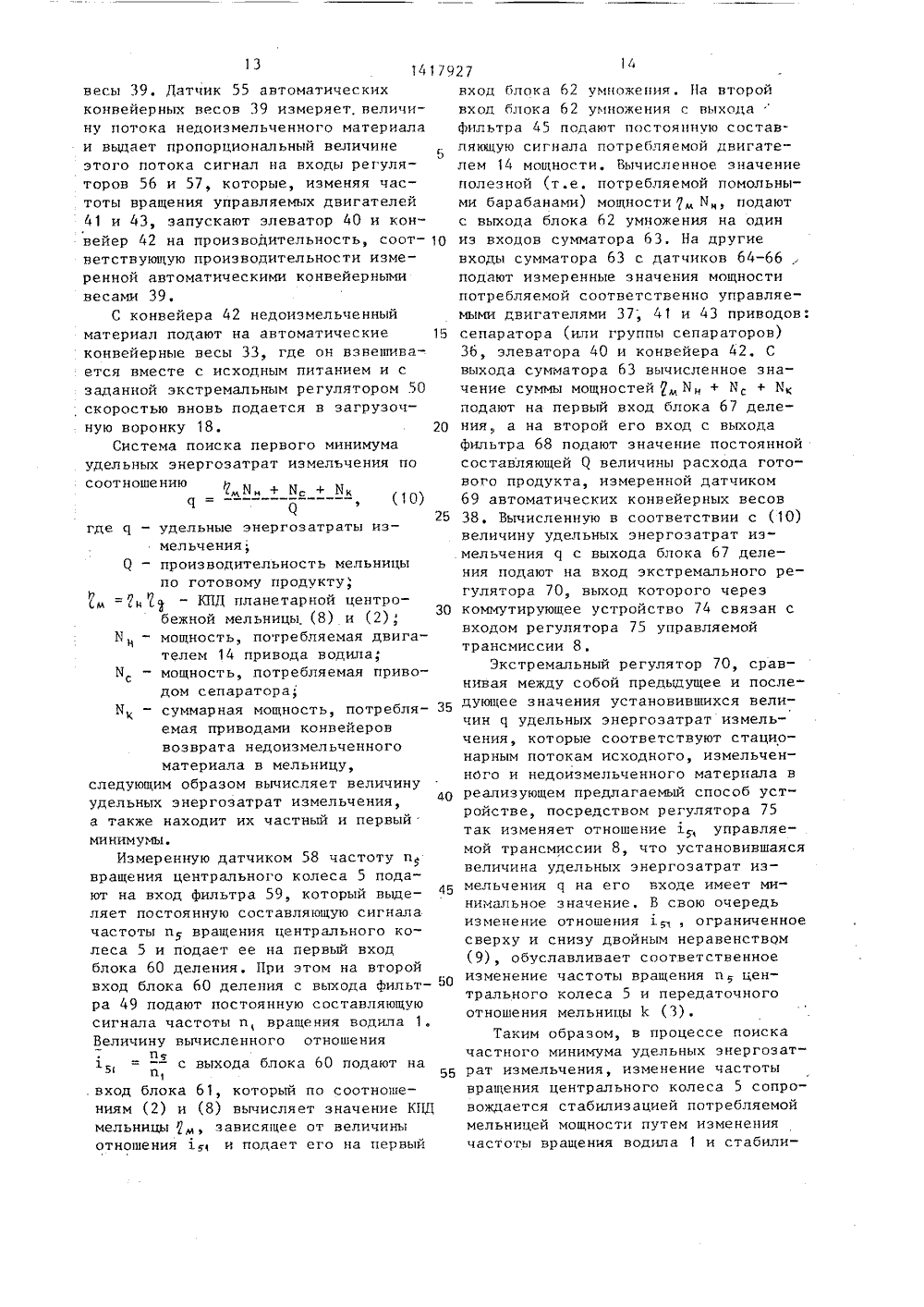

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИК 51)4 В 02 С 25/00 РЕТЕН ЛЬСТВУ Нф 31 ехнологическое тельство СССР25/00, 1979льство СССРС 25/00, 198 ыть ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ ОПИСАНИ А ВТОРСНОМУ СВИ 21) 4097752/29-3322) 0306.86(56) Авторское свидУ 808156., кл. В 02Авторское свидетУ 1349782, кл. В 02 54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ В ПЛАНЕТАРНОЙ ЦЕНТРОБЕЖНОЙ МЕЛЬНИЦЕ С ЗАМКНУТЫМ ДИФФЕРЕНЦИАЛЬНЫМ РИВОДОМ 57) Изобретение касается измельчеия различных материалов, может бспользовано в строительной, горнобогатительной, химической и другихтраслях промышленности, где в качетве измельчителей используются плаетарные центробежные мельницы непре ывного действия, содержащие помолные барабаны со свободными мелющими,80141 927 телами, позволяет повысить качествоуправления и снизить энергозатратыизмельчения. Для достижения этой цели измеряют производительность мельницы по готовому продукту, мощность,потребляемую приводами мельницы, сепаратора.и конвейеров возврата недоизмельченного материала в мельницу,частоты вращения водила и центрального колеса планетарной передачи ирасход питания мельницы, ВычисляютКПД замкнутого дифференциального привода помольных барабанов в зависимости от вычисляемого отношения частотывращения центрального колеса планетарнои передачи по частоте вращенияводила, величины удельных энергозатрат измельчения в зависимости от измеряемых параметров и КПД замкнутогодифференциального привода. Изменяютпропускную способность мельницы сучетом минимизации удельных энергозатрат измельчения при одновременнойстабилизации мелющих тел, а изменение массы мелющих тел осуществляютпробными шагами, 3 ил.17 14 затрат измельчения после первого пробного шага пропущен, логический блок 71, подавая команду на коммутирующее устройство 72 отключается от входа регулятора 73, Поэтому в процессе дальнейшего поиска первого ми-. нимума удельных энергозатрат измельчения новые мелющие тела в мельницу не подают, а в самих помольных бара- банах 4 количество мелющих тел по мере их износа и разрушения постепенно уменьшается. При этом плотность загрузки помольных барабанов 4 со временем также уменьшается, а частота вращения водила 1 вследствие стабилизации потребляемой мельницей мощности) растет. В процессе уменьшения количества мелющих тел в помольных барабанах 4 от избыточного к оптимальному, экстремальный регулятор 70, изменяя частоту вращения центрального колеса 5, находит текущие значения частных минимумов удельных энергозатрат измельчения и, последовательно сравнивая их между собой, находит первый минимум удельных энергозатрат измельчения. Поиск первого минимума прекращается, когда разность между последукицим и предыдущим значениями текущих частных минимумов достигнет значений больше нуля, но меньшекВтф ч1-2тНайденное значение первого минимума экстремальный регулятор 70 подает на вход. логического блока 71, который запоминает его, стирая при этомпредыдущие значения найденных частных минимумов, После этого логическийблок 71 включает систему стабилизацииколичества мелющих тел в помольныхбарабанах 4 и систему поиска второгоминимума удельных энергозатрат измельчения, фиксируя при этом соответствующую первому минимуму частотувращения центрального колеса 5, путемотключения по команде логическогоблока 71 коммутирующим устройством74 выхода экстремального регулятора70 от входа регулятора 75,Если разность ,-Чо меньше нуля,т,е. первый минимум удельных энергозатрат измельчения после первогопробного шага еще не достигнут, точерез коммутирующее устройство 72 логический блок 71 подает команду нарегулятор 73, по которой лопастнойдозатор 35 производит второй пробный 1817927шаг увеличения массы мелющих тел впомольных барабанахВеличину массы мелющих тел первого и второго пробных шагов принимаюттакой чтобы степень заполнения имипомольных барабанов после каждогопробного шага увеличивалась на 2-47.Это вызвано тем, что при меньшей массе мелющих тел первого или второгопробного шага не произойдет заметногоизменения параметров измельчения,т.е, снижения частоты вращения водила 1, обусловленной стабилизацией по 15 требляемой мельницей мощности, Прибольшей массе мелющих тел первого ивторого пробных шагов резко возрастает вероятность пропуска первого минимума удельных энергозатрат измельче 20 ния. В том случае, если после первогоили второго пробных шагов увеличения массы мелющих тел в помольных барабанах 4 первый минимум удельныхэнергозатрат будет все же пропущен,25 то вследствие высокой интенсивностипроцесса измельчения в помольных барабанах 4 в течение 0,5-1 ч произойдет износ и разрушение избыточноймассы мелющих тел первого или второгопробных шагов. Следовательно, при такой массе мелющих тел первого и второго пробных шагов вероятность пропуска первого минимума маловероятна,а в случае его пропуска не потребуется остановки мельницы и разгрузкиее помольных барабанов 4 от избыточной массы мелющих тел,После второго пробного шага увеличения массы мелющих тел в помольных40 барабанах 4 экстремальный регулятор70 путем изменения частоты вращенияцентрального колеса 5 осуществляетпоиск следующего частного минимумаудельных энергозатрат измельчения45 Найденное значение 1 этого частногоминимума экстремальный регулятор 70подает в третью ячейку памяти логического блока 71, Затем логический,блок 71 производит вычитание значения ц записанного во второй ячейкеего памяти, из значения с 1 в третьейячейке памяти блока 71.В том случае, если эта разностькВт ч Ч-С 1, положительна и больше 1-2 - -- ,т.е. первый минимум удельных энергозатрат измельчения пропущен после второго пробного шага, логическийблок 71, подавая команду на коммутирующее устройство 72, отключается от входа регулятора 73, прекращая тем самым дальнейшие пробные шаги по увеличению массы мелющих тел в помольных барабанах 4. Затем, также как и после первого пробного шага увеличения массы мелющих тел, экстремальный регулятор 70 в процессе износа и разрушения избыточной массы мелющих тел второго пробного шага осуществляет поиск первого минимума удельных энергозатрат измельчения. Этот поиск экстремальный регулятор 70 производит до тех пор, пока разность между последующим и предыдущими значениями текущих частных минимумов удельных энергозатрат измельчения не достигнет значений больше нуля, но меньшекВт ч1-2 в в в . После чего экстремальныйтрегулятор 70 подает найденное значение первого минимума удельных энергозатрат измельчения в память логического блока 71, который при этом стирает из памяти предыдущее значение ранее найденных значений частных минимумов. Затем логический блок 71 включает систему стабилизации количества мелющих тел в помольных барабанах 4 и систему поиска второго минимума удельных энергозатрат измельчения, фиксируя при этом по команде логического блока 71 соответствующую этому минимуму частоту вращения центрального колеса 5, путем отключения коммутирующим устройством 74 выхода экстремального регулятора 70 от входа регулятора 75.Если после второго пробного шагаувеличения массы мелющих тел в помольных барабанах 4 разность ц-Чз меньше нуля, т.е. первый минимум удельных энергозатрат измельчения после второго пробного шага еще не достигнут, то значение массы шэ мелющих тел третьего пробного шага логический блок 71 находит из т = ш - - , (11)ц чгде ш = ш, - масса мелющих тел второго пробного шага, равная массе мелющих тел первого пробного шага, при этом объем массы каждого из этих пробных шагов составля 1 о 1 2 после чего ет 2-47 от объема помольных барабанов,- частные минимумы удельных энергозатрат измельчения, найденныесоответственцо до первого пробного шага,после первого пробногошага и после второгопробного шага увеличения мелющих тел в помольных барабанах,логический блок 71 эапоминает вычисленное значение ш массымелющих тел. Затем через коммутирующее устройство 72 логический блок 71подает управляющий сигнал, пропорциональный вычисленному значению массыш, на выход регулятора 73, по которому лопастной дозатор 35 производиттретий пробный шаг увеличения массымелющих тел в помольных барабанах 4на ранее вычисленную величину ш.25 После третьего пробного шага увеличения массы мелющих тел в помольных барабанах 4 экстремальный регулятор 70,посредством изменения частотывращения центрального колеса 5 осуществляет поиск следующего частного минимума удельных энергозатрат измельчения о . Найденное после третьегопробного шага значение ц частногоминимума экстремальный регулятор 70 35подает в третью ячейку памяти логического блока 71. При этом предыдущеезначение частного минимума 9 , найденное после второго пробного шага,из третьей ячейки памяти логическогоблока 71 переводится во вторую егоячейку, значение частного минимумац найденное после первого пробногошага, переводится в первую ячейку памяти логического блока 71, а значение 45 частного минимума удельных энергозатрат измельчения 9 , найденное перед,первым пробным шагом увеличения массы, стирается из памяти логического блока71. После чего аналогичным образомвычисляют массу мелющих тел четвертого пробного шага и находят новый частный минимум удельных энергозатратизмельчения.Следовательно, в процессе поискапервого минимума удельных энергозатрат измельчения массу третьего и последующих пробных шагов увеличения мелющих тел в помольных барабанах 4 лош = ш :-д= - (12)1+.фЧ;- Ч где и; - искомое значение массы мелющих тел последующегопробного шагафщ, - масса мелющих тел 1. 21 Опредьдущего пробного шага; 10 Ч,Ч-Ч, - частные минимумы удельныхэнергозатрат измельчения,найденные соответственнопосле 3. 2, -1 Ь 1 и1-2 0 пробных щагов увеличения массы мелющих телв помольных барабанах.При этом величину Ч частного ми-. нимума удельных энергозатрат измельчения в соотношении(12) находят перед первым пробным шагом д = 1 увеличения массы мелющих тел в помольных барабанах 4, величины Ч, Ч частных25 минимумов удельных энергозатрат измельчения в соотношении (12) находят соответственно после первого= 1 и второго= 2 пробных шагов увеличения массы мелющих тел в помольных барабанах 4, а массу мелющих тел т первого и ш второго пробных шагов принимают такой, чтобы объем массы мелющих тел каждого из двух пробных шагов увеличивался на 2-47 от объема барабанов 4Таким образом, если после первых двух пробных шагов увеличения массы мелющих тел в помольных барабанах первый минимум удельных энергозатрат измельчения не достигнут, то из (12) ф 0 следует, что в силу монотонного уменьшения величин частных минимумов удельных энергозатрат измельчения при их приближении к первому минимуму слева, при дальнейших пробных шагах 45 увеличения массы мелющих тел в помольных барабанах, величины найденных частных минимумов будут асимптотически приближаться к значению первого минимума. Поэтому, если после первых 50 двух пробных шагов первый минимум не достигнут, то дальнейший поиск первого минимума не приведет к появлению в помольных барабанах избыточной массы мелющих тел, При этом поиск первого минимума удельных энергозатрат измельчения производят до тех пор, пока разность между предьдущим и последующим значениями частных минимумов 35 2 14179гический блок 71 находит из общеговыражения 2не достигнет значения больше -2 кВт ч1 --- но меньше нуля.ЭСуществование первого минимума удельных энергозатрат измельчения обусловлено тем, что величина частного минимума удельных энергозатрат измельчения, найденного до первого пробного шага (т.е. при отсутствии мелющих тел в помольных барабанах), больше величины первого минимума удельных энергозатрат измельчения, Это следует из того, что при отсутствии в помольных барабанах мелющих тел плотность загрузки в них наименьшая. Поэтому при постоянстве потребляемой мельницей мощности частота вращения водила, соответствующая этому частному минимуму удельных энергозатрат измельчения, наибольшая, что в свою очередь приводит к максимальным потерям мощности на преодоление аэродинамического сопротивления воздуха. При этом процесс измельчения в помольных барабанах происходит за счет разрушения мелких частиц более крупными частицами измельчаемого материала, также за счет их абразивного износа в процессе циркуляции загрузки, С другой стороны, величина частного минимума удельных энергозатрат измельчения, найденная для максимального количества мелющих тел в помольных барабанах, также выше величины первого минимума удельных энергозатрат измельчения. Последнее следует из того, что при максимальном количестве мелющих тел большая часть потребляемой ими мощности расходуется не на измельчение подаваемого в помольные барабаны материала, а на разрушение самих мелющих тел. Таким образом, первый минимум существует и его значение является наименьшим среди тех значений частных минимумов удельных энергозатрат измельчения, которые они пробегают при увеличении величины " массы мелющих тел в помольных барабанах от нуля до максимума.Найденное значение первого миниму-, ма экстремальный регулятор 70 подает на вход логического блока 71, который запоминает его, стирая при этом в памяти предыдущие значения найденных частных минимумов. Затем путем подачи команды на задатчик 77, по которой он запоминает соответствующий первому минимуму удельных энергозатрат из55 23 14 мельчения локальный минимум частоты вращения водила 1, и подачей команды на коммутирующее устройство 72, по которой это устройство подключает выход элемента 76 сравнения к входу регулятора 73 лопастного дозатора 35 мелющих тел, логический блок 7 1 включает систему стабилизации количества мелющих тел в помольных барабанах 4, которая работает следующим образом.Поскольку, после нахождения первого минимума удельных энергозатрат измельчения и соответствующего этому минимуму оптимального количества мелющих тел в помольных барабанах 4, ведут поиск второго минимума удельных энергозатрат измельчения, то в процессе этого поиска вследствие износа и разрушения мелющих тел, их количество в помольных барабанах 4 с течением времени постепенно уменьшается, что приводит к соответственному .уменьшению плотности загрузки в помольных барабанах 4, При этом система поиска и стабилизации оптимальной степени заполнения помольных барабанов 4 изменением расхода питания постоянно отслеживает локальный минимум частоты вращения водила 2, а система стабилизации потребляемой мельницей мощности изменением частоты вращения водила 1 - постоянство потребляемой мельницей мощности, Поэтому, при уменьшении с течением времени плотности загрузки помольных барабанов, величина локального минимума частоты вращения водила 1 при этом соответственно увеличится. Элемент 76 сравнения сравнивает текущее значение локального минимума частоты вращения водила 1 с записанным в памяти задатчика 77 значением локального минимума частоты вращения водила 1, соответствующим первому минимуму удельных энергозатрат измельчения, и подает положительное значение этой разности через коммутирующее устройство 72 на вход регулятора 73, который посредством лопастного дозатора 35 подает в помольные барабаны 4 такое количество мелющих тел, чтобы величина разностного сигнала на выходе элемента 76 сравнения была равна нулю.,Одновременно с этим путем подачи команды на коммутирующее устройство 4, по которой это устройство подключает выход экстремального регулятора 70 к входу регулятора 78 управляемого 17927 24 двигателя 79 регулятора пропускнойспособности мельницы, логический блок71 включает систему поиска второго 5минимума удельных энергозатрат измельчения, фиксируя при этом соответствующую первому минимуму частотувращения центрального колеса 5, путем отключения коммутирующим устройством 74 выхода экстремального регулятора 70 от входа регулятора 75.Система поиска второго минимумаудельных энергозатрат измельчения работает следующим образом.Поскольку первый минимум удельныхэнергозатрат измельчения найден примаксимальной пропускной способностимельницы, то экстремальный регулятор70, на вход которого подается вычисленное в соответствии с (10) значениеудельных энергозатрат измельчения,подает через коммутирующее устройство74 на вход регулятора 78 управляющийсигнал, в соответствии с которым ре гулятор 78, включая управляемый двигатель 79 регулятора пропускной способности мельницы, следующим образомуменьшает максимальную пропускнуюспособность мельницы на величинупробного шага.При включении управляемого двигателя 79 связанный с его валом червяк. 29 приводит во вращение венец 28, установленный на гайке 27, которая,вращаясь на подшипнике, перемещаетполый винт 25 по шлицам неподвижнойоси 26. Продольное движение пологовинта 25 передается через подшипникна тягу 24, а через нее - на штоки 23 4 и жестко связанные с ними кольца 22,Таким образом, заданное число оборотов вала двигателя 79 и червяка 29преобразуется в поступательное перемещение колец 22 по наружной поверх ности помольных барабанов 4. Последнее позволяет уменьшением сечений выпускных отверстий 20 на величинупробного шага осуществить поиск второго минимума удельных энергозатратизмельчения.Существование второго минимума удельных энергозатрат измельченияобусловлено тем, что в процессе измельчения первыми в помольных барабанах ПЦМ разрушаются наиболее крупные частицы питания, которые дают нанаибольший вклад в увеличение долитех частиц, размер которых большетребуемого. Поэтому в начальный пери 25 14179 од измельчения скорость образования частиц требуемой дисперсности относительно невелика. Следовательно, при максимальной пропускной способности5 мельницы (т.е. наименьшем времени пребывании частиц измельчаемого материала в помольных барабанах ПЦМ) процентное содержание готового продукта требуемой дисперсности в ее разгрузке минимально, а величина потока недоизмельченного материала, циркулирующего в системе получения готового продукта и возврата недоизмельченного материала, максимальна. При этом, по скольку сумма энергозатрат сепарации и возврата недоизмельченного материала в этом случае соизмерима с энергозатратами собственно измельчения, то найденный из соотношения (10) перв 20 вый минимум не соответствует действи,тельно наименьшим удельным энергозатратам измельчения. В процессе дальнейшего измельчения исходного материала в помольньгх барабанах ПЦМ начина ют интенсивно измельчаться те частицы, при разрушении которых достигает - ся наибольший вклад в увеличение доли частиц требуемого размера. Поэтому, начиная с некоторого момента времени, 30 скорость образования частиц требуемой дисперсности нарастает и достигает своего максимального значения, что приводит к быстрому росту процентного содержания готового продукта в разгрузке мельницы. Дальнейшее уменьшение пропускной способности мельницы, т.е. увеличение длительности пребывания частиц измельчаемого материала в помольных барабанах 4, приводит к 40 тому, что величина скорости образования частиц требуемой дисперсности вследствие сокращения содержания частиц более крупных классов в измельчаемом материале начинает быстро падать 45 и в дальнейшем асимптотически стремится к нулю. При этом потребляемая помольными барабанами 4 мощность расходуется на переизмельчение готового продукта. Следовательно, в процессе уменьшения максимальной пропускйой способности мельницы за счет ре з кого уменьшения потока сепарируемого материала и потока возврата недоизмельченного материала в мельницу при одновременном увеличении абсолютной ве-. личины выхода готового продукта всегда найдется второй минимум удельных энергозатрат измельчения, величина 27которого меньше перв ог о минимума.Вследствие непостоянства грянулометрического состава и физико-меха-,нических свойств измельчаемого материала с течением времени происходит изменение величины второго минимума удельных энергозатрат, которая в процессе измельчения постоянно отслеживается системой поиска второго минимума, Однако, если при этом значение второго минимума превысит значение первого минимума, то, как это следует из вьшеизложенного, физико-механические свойства и гранулометрический состав измельчаемого материала настолько изменятся, что для него необходимо вновь произвести поиск оптимальных параметров измельчения: частоты вращения центрального колеса 5 и водила 1, количество мелющих тел в помольных барабанах 4 и скорость прохождения измельчаемого материала через них.Таким образом, способ представляет собой адаптивный алгоритм управления ПЦМ с замкнутым дифференциальным приводом, по которому для любого исходного материала находятся наименьшие энергозатраты при его измельчении в ПЦМ до готового продукта заданной дисперсности, Учет в этом способе из (2) и (7) КПД привода ПЦМ с замкнутым дифференциальным приводом обеспечивает нахождение действительно наименьших энергозатрат измельчения данного материала в помольных барабанах ПЦМ, поскольку не учитываются потери мощности в приводе этой мельницы, обусловленные циркуляцией замкнутой мощности. Это дает возможность реализовать найденный режим измельчения с наименьшими энергозатратами получения готового продукта заданной дисперсности в ПЦМ, которая работает с максимальным КПД, поскольку в приводе, помольных барабанов этой мельницы сменное солнечное колесо планетарной передачи неподвижно.Формула из о бр е т енияСпособ управления процессом измельчения в планетарной центробежной мельнице с замкнутым дифференциальным приводом с .епаратором и конвейерами возврата недоизмсльченного ма 27териала в мельницу, включающий измерение производительности мельницы по готовому продукту, измерение и стабилизацию потребляемой мельницей мощности, изменение частот вращения водила и центрального колеса планетарной передачи, и изменение расхода питания, о т л и ч а ю щ и й с я тем, что, с целью повышения качества управления и снижения энергозатрат измельчения, измеряют частоты вращения водила и центрального колеса планетарной передачи, измеряют мощность, потребляемую приводами сепаратора и конвейеров возврата недоизмельченного материала в мельницу, измеряют расход питания мельницы и величину потока недоизмельченного материала, изменяют пропускную способность мельницы, и массу мелющих тел в помольных барабанах, вычисляют величину отношения частоты вращения центрального колеса планетарной передачи к частоте вращения водила и величину КПД замкнутого дифференциального привода помольных барабанов, зависящего от вычисленного отношения, вычисляют величины удельных энергозатрат измельчения в зависимости от КПД замкнутого дифферен-, циального привода помольных барабанов, мощности двигателя мельницы, .мощности привода сепаратора, суммарной мощности приводов конвейеров возврата недоизмельченного материала в мельницу и производительности мельницы по готовому продукту, причем изменение массы мелющих тел осуществляют пробными шагами, перед изменением пропускной способности мельницы устанавливают ее на максимальную пропускную способность, изменяют расход пи 17927 28 тания до достижения локального минимума частоты нращения водила при стабилизации потребляемой мельницей мощности путем изменения частоты вращения водила, и перед каждым пробнымшагом изменения мелющих тел изменением частоты вращения центрального колеса планетарной передачи ведут поиск частного минимума удельных энергозатрат измельчения, сравнивают между собой предыдущие и последующие зназначения частных минимумов и запоминают значения первого минимума удель ных энергозатрат измельчения, фикси"руют соответствующую первому минимумучастоту вращения центрального колесапланетарной передачи и запоминаютсоответствующую этому минимуму частоту вращения водила, изменение пропускной способности мельницы осуществляют путем его уменьшения до достижения второго минимума удельных энергозатрат измельчения при одновременной стабилизации массы мелющих телпутем их подачи в мельницу при положительной разности между текущим,.исоответствующим первому минимумуудельных энергозатрат измельчения локальными минимумами частоты вращенияводила, а объем массы мелющих телкаждого из двух первых пробных шаговпринимают равным 2-47 от объема помольных барабанов, массу мелющих телтретьего и последующих пробных шаговвычисляют в зависимости от массы мелющих тел предыдущего пробного шагаи частных минимумов удельных энергозатрат измельчения, найденных соответственно после трех пробных шаговувеличения массы мелющих тел в помольных барабанах.ставител хред А,К в орректор М.Иаксими едактор В.Бугренкова ец в аказ 4094/7 нэводственно-полиграфическое предприятие, г, Ужгород, ул ектная Тираж 582. ВНИИПИ Государственнога по делам изобретений 113035, Москва, Ж, РаушПодписноекомитета СССРоткрытийкая наб д. 4/5Изобретение относится к областиизмельчения различных материалов иможет быть использовано в строительной, горнообогатительной, химическойи других отраслях промышленности гдев качестве измельчителей используются планетарные центробежные мельницы(ПЦМ) непрерывного действия, содержащие помольные барабаны со свободнымимелющими телами,Цель изобретения - повышение качества управления и снижение энергозатрат измельчения.Сущность изобретения заключается 5в следующем.Для каждого вида материала, измельчаемого в помольных барабанах ПЦМсвободными мелющими телами, определяется такая (оптимальная) энергия мелющих тел и такое (оптимальное) количество взаимодействующего с нимиизмельчаемого материала, при которыхпосле каждого взаимодействия мелющеготела с измельчаемым материалом достигается наибольший выход измельченного материала требуемой дисперсности.Однако в связи с тем, что после одного взаимодействия мелющего тела с измельчаемым материалом лишь относи- З 0тельно небольшая по массе часть участвовавшего во взаимодействии материала переводится в класс частиц,имеющих требуемую дисперсность, то впроцессе поиска оптимальных параметров измельчения находят еще и такое(оптимальное) количество взаимодействий между мелющими телами и иэмельчаемым материалом в помольных барабанах ПЦМ, прикотором достигается наибольший прирост готового продуктатребуемой дисперсности.Поиск оптимальной энергии мелющихтел и оптимального соотношения междуколичеством мелющих тел и измельчаемого материала в помольных барабанахПЦМ производят при постоянстве потребляемой мельницей мощности. Поэтомуувеличение (уменьшение) частоты взаимодействия мелющих тел с измельчаемым материалом, зависящей от частотывращения помольных барабанов относительно водила, сопровождается соответственным уменьшением (увеличением)энергии взаимодействия мелющих тел сизмельчаемым материалом, зависящейот частоты вращения водила. Последнееобусловлено тем, что потребляемаямельницей мощность равна произведению энергии взаимодействия мелющих тел на частоту этих взаимодействий. Таким образом, поскольку величина частоты взаимодействий мелющих тел с измельчаемым материалом зависит от величины оптимальной энергии мелющих тел, то оптимальное количество взаимодействий между мелющими телами и и измельчаемым материалом в помольных барабанах ПЦМ находят за счет управления временем пребывания измельчаемого материала в них, т.е. за счет управления пропускной способностью мельницы.Величиной, по которой судят о нахождении оптимальных параметров измельчения, являются минимальные энергозатраты получения готового продукта заданной дисперсности из питания мельницы, имеющего различные физико- механические характеристики и гранулометрический состав. Поэтому используемое в предлагаемом способе адаптивное управление частотами вращения водила и помольных барабанов относительно водила, количествами мелющих тел и измельчаемого материала в помольных барабанах, а также пропускной способностью мельницы обеспечивает такое отслеживание текущих возмущений входных величин по наблюдениям выходной переменной и величине управляющего воздействия, при котором оценка состояния наблюдаемой системы совпадает с желаемой. Так как известно, что принципиальным преимуществом адаптивного алгоритма управления является возможность идентификации нестационарных объектов не требуется большой априорной информации об объекте управления и действующих на него возмущениях. При этом текущие оценки параметров, формируемых адаптивным алгоритмом управления, отслеживают фактические изменения статических и динамических свойств объекта и могут быть использованы в контурах адаптации систем автоматического управления.В связи с тем, что рабочий объем помольных барабанов ПЦМ на один-два порядка меньше рабочего объема обычной барабанной мельницы, имеющей равную с ПЦМ производительность, то ПЦМ имеют весьма малое транспортное запаздывание между изменяющейся входной величиной (изменяющейся характеристикой гранулометрического состава и7927 5 10 15 20 25 ЗО 35 40 45 тел. 50 55 з141свойствами материала исходного питания) и выходной величиной (минимальными энергозатратами получения готового продукта заданной дисперсности),которую в процессе работы ПЦМ необходимо найти и стабилизировать. Следовательно, адаптивное управление процессом измельчения в ПЦМ обеспечиваетнаиболее точное, по сравнению с другими типами мельниц, содержащих помольные барабаны со свободными мелющими телами, отслеживание изменяющихся свойств и характеристик исходногопитания.На фиг.1 показан пример устройства, реализующего способ, с положительным передаточным отношением простой зубчатой передачи, образованнойиз планетарной передачи остановкойводила; на фиг.2 - пример устройства,реализующего способ, с отрицательнымпередаточным отношением простой зубчатой передачи, образованной иэ планетарной передачи остановкой водила,на фиг.3 - блок-схема автоматическогоуправления этим устройством,Устройство содержит ПЦМ с замкнутым дифференциальным приводом, систему питания мельницы, систему получе-,ния готового продукта и возврата недоизмельченного материала в мельницу.ПЦМ с замкнутым дифференциальнымприводом состоит из водила 1, установленного на подшипниках 2 в корпусе 3, помольных барабанов 4, установленных на подшипниках (не показаны)на водиле 1, замкнутого дифференциального привода помольных барабанов,привода водила, систем питания и разгрузки помольных барабанов 4Замкнутый дифференциальный приводпомольных барабанов состоит из планетарной и регулируемой передач.Планетарная передача замкнутогодифференциального привода помольныхбарабанов состоит из центрального колеса 5 сателлитов 6, установленныхна помольных барабанах 4 и находящихся в зацеплении с центральным колесом 5, и водила 1. При этом центральное колесо 5 может быть установленолибо в корпусе 3 на подшипниках 7,либо на валу, который в свою очередьустановлен.на подшипниках 7 на водиле 1 (фиг.2).Регулируемая передача привода помольных барабанов состоит из управляемой трансмиссии 8, промежуточных шестерен 9 и 10, связывающих один вал управляемой трансмиссии 8 с центральным колесом 5, и промежуточных шестерен 11 и 12, связывающих второй вал управляемой трансмиссии 8 с установленной на водиле 1 шестерней 13.Привод водила состоит из двигателя 14 и управляемой трансмиссии 15, вход которой связан с двигателем 14, а выход через шестерни 16 и 17 - с установленной на водиле 1 шестерней 13.Система питания помольных бараба-. нов состоит из установленной в полой цапфе водила 1 загрузочной воронки 18 и патрубков 19, установленных на полой цапфе водила 1 и связывающих внутреннюю полость этой цапфы с загрузочными горловинами помольных барабанов 4.Система разгрузки помольных барабанов 4 состоит иэ расположенных в их нижних частях выпускных отверстий 20, диаметр которых в два-три раза меньше диаметра мелющих тел, регулятора про-. пускной способности мельницы и приемного конуса 21.Регулятор пропускной способности мельницы состоит из колец 22, установленных на наружной поверхностипомольных барабанов 4 и жестко связанных с штоками 23, концы которыхчерез подшипники (не показаны) связаны с тягой 24, полого винта 25, через подшипник связанного с тягой 24 и установленного с возможностью перемещения по шлицам неподвижной оси 26, гайки 27, установленной на подшипнике (не показан) на оси 26 и несущей венец 28 червячного колеса,червяка 29, находящегося в зацеплениис. венцом 28.Система питания мельницы состоитиз бункера 30 исходного материала,конвейера-питателя 31 с управляемымдвигателем 32, автоматических конвейерных весов 33, бункера 34 мелющихтел с лопастным дозатором 35 мелкмцих Система получения готового продукта и возврата недоизмельченного материала состоит из сепаратора (или группы сепараторов) 36 с управляемым двигателем 37, автоматических конвейерных весов 38 и 39, элеватора 40 с управляемым двигателем 41 и конвейера 42 с управляемым двигателем 43.Блок-схема автоматической системы управления состоит из системы стабилизации потребляемой мельницей мощности, системы поиска и стабилизации оптимальной степени заполнения помольных барабанов, системы сепарации и возврата недоизмельченного материала в мельницу, системы поиска первого минимума удельных энергозатрат из мельчения, системы стабилизации количества мелющих тел в помольных барабанах и системы поиска второго минимума удельных энергозатрат измельчения. 15Система стабилизации потребляемой мельницей мощности состоит из датчика 44 мощности, фильтра 45, элемента 46 сравнения и регулятора 47 управляемой трансмиссии 15. 20Система поиска и стабилизации оптимальной степени заполнения помольных барабанов состоит из датчика 48 частоты вращения водила 1, фильтра 49, экстремального регулятора 50, 25 датчика 51 расхода автоматических конвейерных весов 33, элемента 52 сравнения, регулятора 53 управляемого двигателя 32 конвейера-питателя 31.Система сепарации и возврата не- З 0 доизмельченного материала в мельницу состоит из регулятора 54 управляемого двигателя 37 сепаратора (или группы сепараторов) 36, датчика 55 расхода автоматических конвейерных весов 39, регулятора 56 управляемого двигателя 41 элеватора 40, регулятора 57 управляемого двигателя 43 конвейера 42. Система поиска первого минимума удельных энергозатрат измельчения состоит из датчика 58 частоты вращения центрального колеса 5 планетарной передачи фильтра 59, блока 60 деления, блока 61 вычисления КПД мельни цы (фиг.3), блока 62 умножения, сумматора 63, датчика 64 мощности управляемсго двигателя 37, датчика 65 мощности управляемого двигателя 41, датчика 66 мощности управляемого двигателя 43, блока 67 деления, фильтра 68, датчика 69 расхода автоматических конвейерных весов 38, экстремального регулятора 70, логического блока 71 с памятью, коммутирующего устройства 72, регулятора 73 лопастного дозатора мелющих тел 35, коммутирующего устройства 74 и регулятора 75 управляемой трансмиссии 8,Система стабилизации количества мелющих тел в помольных барабанах состоит иэ датчика 48 частоты вращения водила 1, фильтра 49, элемента 76 сравнения, задатчика 77 с памятью, коммутирующего устройства 72 и регулятора 3 лопастного дозатора 35 мелющих тел.Система поиска второго минимума удельных энергозатрат состоит из экстремального регулятора 70, логического устройства 71 с памятью, коммутирующего устройства 74, регулятора 78 управляемого двигателя 79 регулятора пропускной способности мельницы.Способ осуществляют следующим образом.Включают ПЦМ С замкнутым дифференциальным приводом, двигатель 14 которой через управляемую трансмиссию 15, шестерни 16, 17 и 13 сообщает водилу 1 требуемую частоту вращения и Водило 1, вращаясь в корпусе 3 на подшипниках 2, обеспечивает переносное движение помольных барабанов 4. Сателлиты 6, вращаясь вместе с водилом 1, вследствие разности между частотой и, вращения водила 1 и частотой и вращения центрального колеса 5 обкатываются внутри или вокруг (фиг,2) центрального колеса 5, обеспечивая тем самым вращение помольных барабанов 4 относительно водила с частотой1и . При этом управляемая трансмиссия 8 за счет изменения отношенияи- обеспечивает требуемую разностьи,частот водила 1 и центрального колеса 5, при которой достигается необходимая частота вращения и помольных барабанов 4.Известно, что при положительном передаточном отношении простой зубчатой передачи, образованной из планетарной передачи привода помольных барабанов остановкой водила 1, отношение ., должно быть меньше единицы, а при отрицательном передаточном отношении простой зубчатой передачи, образованной из планетарной передачи; привода помольных барабанов остановкой водила 1, отношение , должно быть больше единицы. Это обусловлено тем, что передаточное отношение ПЦМопределяемое как отношение частоты вращения и помольных барабанов 4 отоносительно водила 1 к частоте враще7 1417927ния и самого воотрицательным прношения дИзвестно, чтоК 5 в передаче моным колесом 5 на4 следующим обрашения дД лиладолжно быть 5 -(1) и всех значениях от- Д 5где -М - мощность, потребляемая покоэффициент участия 5 мольными барабанами 4. щности 5 централь- Установлено, что КПД замкнутого помольные барабаны дифференциального привода помольных зом зависит от отно- барабановзависит от коэффициента участия К 5 56 г при О Й д 51 (фиг,1); 1= -1 - в в - критическое 2 1 г или минимально возможное значение передаточного отношенияПЦМ,50 1 А+2 ГК1 - тг-(1 + --- ) )дДЬ 5 2 1 гэ - Е656 передаточное отношение простой зубчатой передачи, образованной из планетарной передачи привода помольных барабанов остановкой водила 1;число зубьев центрального колеса 5 планетаргде Ь - КПД простой зубчатой передас 56чи, образованной из планетарной передачи привода по, мольных барабанов остановкойводила 1;35 - КПД регулируемой передачи 8дривода помольных барабанов,вход (выход) которой связанс водилом 1, а выход (вход) -с центральным колесом 5 планетарной передачи..Пределы изменения отношения д взависимости от знака передаточногоотношения д простой зубчатой передачи, образованной из планетарной передачи привода помольных барабановостановкой водила 1, определены следующим образом,Поскольку максимальные по абсолютной величине значения отношения д,должны удовлетворять неравенству(3)па ,где К = - = д 65 (д 5 - 1) - текущеезначение передаточного отношения ПЦМ; ной передачи приводапомольных барабанов;20 2 - число зубьев сателлитаб планетарной передачи,закрепленного на помольном барабане 4,А = -- максимально допустимаягтолщина слоя самофутеровки на внутренней поверхности помольногобарабана, равная диаметру мелющего тела Й 30и выраженная в доляхот внутреннего радиусапомольного барабана 4,К - расстояние между осьювращения водила 1 и 35 осью вращения помольного барабана 4 относительно водила 1,г - внутренний радиус помольного барабана 4, 40 то иэ (3) следует, что в зависимостиот знака передаточного отношениямаксимальные по абсолютной величинезначения отношения д, должны бытьограничены неравенствами45 1 А+2 ГЙ1 - тг-(1 + -- -)-)д, при д )О6%65(фиг,1) (4) Далее, поскольку при приближении отношения справа и слева к единице, как это следует из (1) и (2), КПЛзамкнутого дифференциального привода помольных барабанов стремится к нулю, определяют минимальные по абсолютной9 1417927 овеличине значения отношения д на- Решая (2) относительно коэффициенходящиеся в окрестности единицы, та участия К, получают при 0 с д с 1 (фию .1),Ь - 66м 4 ю2 в )2 вь1,6 - Ч при д, с 0 (фиг. 1); (5)при д, ) 1 (фиг. 2) . киям д ,1 и К0 соответствуют значения передаточного отношения д с О, получают предельное значение коэффициента участия К , при находящихся в окрестности единицы значениях отношения д Учитывая, что минимально допускаемое значение КПД привода помольныхбарабанов, а также учитывая%6из (1) (4), что значениям 0д,(115и К с 0 соответствуют значения передаточного отношения д 6О, а значе - ,- (1-)- -т;4- ---- , - сО при д0 (фиг.1)67 ь- (ь о (6)К: -- ф -- )О при д с 0 (фиг.2),1 ( р61( Р7 51 зависящее отм МИНПЦИ с замкнутым дифференциальным приУстановлено,что величина мини водом определяют из мально допустимого значения КПД замк м =1 1, (7) нутого дифференциального привода по- где- КПД управляемой трансмиссии мольных барабановЬ 0,4, по, вход которой связан с двигателем скольку при значенияхс, поиск 14, а выход - с водилом 1. минимума удельных энергозатрат из- ЗО Выразив из (1) отношение д, через мельчения на фоне больших потерь мощ- коэффициент участия К получают ности в приводе помольных барабанов невозможен, Кроме того при близких Э Кь. 1(8) к единице значениях отношенияСледовательно, поскольку коэффициент частота вращения и помольных барабаЗб участия К ограничен величиной КПД,нов относителен да 1, как это м(6), следует из (3), резко падает, а час- ф У Р0,4, то из 8), с учетомопределяют минимальные по абсолютной тота вращения водила 1 из-за стабиливеличине значения отношения д в зации потребляемой мельницей мощностиокрестности единицы в зависимости от соответственно возрастает. Последнее 4 Ознака передаточного отношения дь . приводит к увеличенным потерям мощности, обусловленным аэродинамическим Таким образом, в соответствии с сопротивлением воздуха, что в еще (4), (6) и (8) изменение отношения большей степени снижает величину по- д, в зависимости от знака передаточ" лезной мощности, реализуемой в по його отношения дь производят в премольных барабанах 4. При этом КПД , делах 1-т - (1+ 1 А+2 % К( 2 1 г 5 К ) -) с д с - - - при д0 (фиг. 1) 66,дь 2 г " К,-1Затем при максимальной пропускной Включают управляемый делитель 32 способности мельницы, когда кольца конвейера-питателя 31 и двигатель 22, расположенные на наружной поверх- автоматических конвейерных весов 33. ности помольных барабанов 4, полно Поступающее при этом из бункера ЗО стью открывают выпускные отверстия исходное питание взвешивают на авто, включают систему питания мельни- матических конвейерных весах 33, пос. - цы, которая работает следующим об- ле чего из загрузочной воронки 18 исразом. ходный материал попадает в патрубки14 19 и из них в помольные барабаны 4, Величину первоначальной производительности конвейера-питателя 31 задают экстремальным регулятором 50, управляющий сигнал с которого подают на элемент 52 сравнения, где его ссравнивают с сигналом датчика 51 расхода автоматических конвейерных весов 33, С выхода элемента сравнения разность сигналов экстремального регулятора 50 и датчика 5 1 расхода подают на вход регулятора 53, который в соответствии с величиной и знакомэтой разности управляет частотой вращения двигателя 32, обеспечивая тем самым заданную экстремальным регулятором 50 производительность конвейера-питателя 31.Попавший в пустые помольные барабаны 4 исходный материал становитсяих загрузкой, которая в соответствиисо степенью заполнения помольных барабанов нагружает двигатель 14.При этом система стабилизации потребляемой мельницей мощности и система поиска оптимальной степени заполнения помольных барабанов следующим образом выводят двигатель 14 на полную мощность при оптимальной степени заполнения помольных барабанов 4 и произвольной частоте вращения центрального колеса 5.Датчик 44 измеряет потребляемуюдвигателем 14 мощность и подает соответствующий сигнал на вход фильтра45. Выделенную фильтром 45 постояннуюсоставляющую сигнала мощности подаютна элемент 46 сравнения, где его сравнивают с заданным значением мощности двигателя 14. С выхода элемента 46 сравнения разность этих сигналов подают на вход регулятора 47, который посредством управляемой трансмиссии 15 изменяет частоту вращенияводила 1. Так, например, если потребляемая мельницей мощность меньше заданной на элементе 46 сравнения номинальной мощности двигателя 14, то частоту вращения водила 1 увеличивают, если потребляемая мельницей мощность превышает номинальную мощностьдвигателя 14, то частоту вращения водила 1 соответственно снижают,.Одновременно с этим датчик 48 измеряет частоту вращения водила 1 иподает соответствующий сигнал на входфильтра 49, Вьщеленную фильтром 49постоянную составляющую сигнала час 17927 12 5 10 15 20 25 30 35 40 45 50 55 тоты вращения водила 1 подают на вход экстремального регулятора 50, который, увеличивая или уменьшая величину задания на элементе 52 сравнения, таким образом изменяет производительность конвейера-питателя 31, чтобы обеспечить нахождение локального минимума частоты вращения водила 1.Существование этого минимума обусловлено тем, что при оптимальной степени заполнения помольных барабанов 4, равной 0,5-0,6, потребляемая ими мощность при данных частотах вращения водила 1 и центрального колеса 5 максимальнаПоэтому при стабилизации потребляемой мельницей мощности изменением частоты вращения водила 1 и постоянной в данный момент времени частоте вращения центрального колеСа 5 нахождение оптимальной степени заполнения помольных барабанов 4 сопровождается максимальным моментом на водиле 1, т.е. локальным минимумом частоты вращения водила 1. Таким образом, если изменением частоты вращения водила 1 стабилизируют потребляемую мельницей мощность, то изменением расхода питания мельницы по локальному минимуму частоты вращения водила 1 находят и стабилизируют степень заполнения помольных барабанов 4.Достигнув выпускных отверстий 20, материал под действием центробежных сил инерции выбрасывается из помольных барабанов 4 в корпус 3, откуда под действием силы тяжести попадает в приемный конус 21, а затем - иа вход сепаратора (или группы сепараторов) 36 системы получения готового продукта и возврата недоизмельченного материала, которая работает следующим образом.С выхода датчика 51 на вход регулятора 54 подают измеренное значение величины расхода питания. После этого регулятора 54 таким образом изменяет частоту вращения управляемого двигателя 37, чтобы количество протекающего через сепаратор или группу) сепараторов) 36 воздуха было достаточным для вьщеления из потока выдаваемого из мельницы материала, готового продукта требуемой дисперсности. После сепарации готовый продукт выдается на автоматические конвейерные весы 38, а недоизмельченный материал - на автоматические конвейерные40 45 50 весы 39. Датчик 55 автоматическихконвейерных весов 39 измеряет, величину потока недоизмельченного материалаи выдает пропорциональный величинеэтого потока сигнал на входы регуляторов 56 и 57, которые, изменяя частоты вращения управляемых двигателей41 и 43, запускают элеватор 40 и конвейер 42 на производительность, соответствующую производительности измеренной автоматическими конвейернымивесами 39.С конвейера 42 недоизмельченныйматериал подают на автоматическиеконвейерные весы 33, где он взвешивается вместе с исходным питанием и сзаданной экстремальным регулятором 50скоростью вновь подается в загрузочную воронку 18.Система поиска первого минимумаудельных энергозатрат измельчения посоотношениюЧМн+с+ К(10)0где 9 - удельные энергозатраты из -мельчения0 - производительность мельницыпо готовому продчкту,1 м = 1 и 1 - КПД планетарной центробежной мельницы. (8) и (2),И- мощность, потребляемая двигателем 14 привода водила;И - мощность, потребляемая приводом сепаратораИк - суммарная мощность, потребляемая приводами конвейероввозврата недоизмельченногоматериала в мельницу,следующим образом вычисляет величинуудельных энергозатрат измельчения,а также находит их частный и первый минимумы.Измеренную датчиком 58 частоту п вращения центрального колеса 5 подают на вход фильтра 59, который выде - ляет постоянную составляющую сигнала частоты п вращения центрального колеса 5 и подает ее на первый вход блока 60 деления. При этом на второй вход блока 60 деления с выхода фильтра 49 подают постоянную составляющую сигнала частоты и, вращения водила 1. Величину вычисленного отношенияп- с выхода блока 60 подают наз пвход блока 61, который по соотношениям (2) и (8) вычисляет значение КПД мельницызависящее от величины отношения а, и подает его на первый 5 10 15 20 25 30 вход блока 62 умножения. На второй вход блока 62 умножения с выхода фильтра 45 подают постоянную составляющую сигнала потребляемой двигателем 14 мощности. Вычисленное значение полезной (т.е. потребляемой помольными барабанами) мощностиИ, подают с выхода блока 62 умножения на один из входов сумматора 63. На другие входы сумматора 63 с датчиков 64-66 ., подают измеренные значения мощности потребляемой соответственно управляемыми двигателями 37; 4 1 и 43 приводов: сепаратора (или группы сепараторов) 36, элеватора 40 и конвейера 42. С выхода сумматора 63 вычисленное значение суммы мощностейИ + И + И подают на первый вход блока 67 деления, а на второй его вход с выхода фильтра 68 подают значение постоянной составляющейвеличины расхода готового продукта, измеренной датчиком 69 автоматических конвейерных весов 38, Вычисленную в соответствии с (10) величину удельных энергозатрат измельчения 9 с выхода блока 67 деления подают на вход экстремального регулятора 70, выход которого через коммутирующее устройство 74 связан с входом регулятора 75 управляемой трансмиссии 8.Экстремальный регулятор 70, сравнивая между собой предыдущее и последующее значения установившихся величин ц удельных энергозатрат измельчения, которые соответствуют стационарным потокам исходного, измельченного и недоизмельченного материала вреализующем предлагаемый способ устройстве, посредством регулятора 75 так изменяет отношение , управляемой трансмиссии 8, что установившаяся величина удельных энергозатрат измельчения с 1 на его входе имеет минимальное значение, В свою очередь изменение отношения , ограниченное сверху и снизу двойным неравенствОм (9), обуславливает соответственноеизменение частоты вращения пцентрального колеса 5 и передаточного отношения мельницы Е (3).Таким образом, в процессе поиска частного минимума удельных энергозатрат измельчения, изменение частоты вращения центрального колеса 5 сопровождается стабилизацией потребляемой мельницей мощности путем изменения частоты вращения водила 1 и стабили 35 1417927зацией оптимальной степени заполнения помольных барабанов путем изменения расхода питания до достижения локального минимума частоты вращения води 5 ла 1. Изменение частоты вращения центрального колеса 5 с целью поиска частного минимума удельных энергозатрат измельчения вызывает изменение как потребляемой мельницей мощности, так и ее пропускной способности.Существование частного минимума удельных энергозатрат измельчения обусловлено следующим.Мощность, потребляемая помольными 15 барабанами, реализуется в них в виде энергии и частоты взаимодействий мелющих тел с измельчаемым материалом. При этом для данного соотношения находящихся в помольных барабанах коли- щ честв мелющих тел и измельчаемого материала всегда должна найтись оптимальная форма потребления мощности, т.е. такая оптимальная энергия взаимодействия данного количества мелющих 25 тел с измельчаемым материалом, при которой достигается максимальный выход готового продукта требуемой дисперсности и такая частота их взаимодействий, при которой потребляемая ЗО мельницей мощность остается неизменной.Так, например, при максимальной частоте взаимодействия данного количества мелющих тел с измельчаемым материалом и вследствие стабилизации потребляемой мельницей мощности, минимальной энергии взаимодействия этого количества мелющих тел с измельчаемым материалом, которым соответствуют максимальная (для данного пробного шага увеличения массы мелющих тел в помольных барабанах 4) частота вращения центрального колеса 5 и минимальная частота вращения води ла 1, преобладающим механизмом измельчения является усталостное разрушение частиц измельчаемого материала. В этом случае разрушение частиц измельчаемого матеРиала происходит под действием таких периодических нагрузок, величина которых много меньше разрушающих условий одноциклового нагружения частиц иэмельчаемого материала. При этом известно, что затраты55 энергии при усталостном разрушении любого материала тем больше, чем больше разность между величиной нагрузки, при которой происходит его усталостное разрушение, и предельнымразрушающим усилием его одноцикловогонагружения. Если при данном соотношении в помольных барабанах количествмелющих тел и измельчаемого материалачастота вращения центрального колеса 5 наименьшая, а частота вращенияводила 1 соответственно наибольшая,то при этих значениях частот вращенияцентрального колеса 5 и водила 1 частота взаимодействия мелющих тел с измельчаемым материалом наименьшая, аэнергия их взаимодействия наибольшая.При этом между мелющими телами и частицами измельчаемого материала могутразвиваться такие усилия, величинакоторых во много раз больше разрушающих усилий одноциклового нагружениячастиц измельчаемого материала, т.е.в этом случае большая часть энергииих взаимодействия рассеется в видетепла,Определив величину частного минимума удельных энергозатрат измельчения, найденную при отсутствии мелющихтел в помольных барабанах, экстремальный регулятор 70 подает значениеэтого частного минимума в первуюячейку памяти логического блока 71.Затем через коммутирующее устройство72 логический блок 71 подает командуна регулятор 73, по которой лопастнойдозатор 35 производит первый пробныйшаг увеличения массы мелющих тел впомольных барабанах.После первого пробного шага увеличения массы мелющих тел в помольныхбарабанах 4 экстремальный регулятор70 посредством изменения отношенияуправляемой трансмиссии 8 (чтоприводит к соответственному изменениючастоты вращения центрального колеса5) осуществляет поиск частного минимума удельных энергозатрат измельчения о,. Найденное значение 1 этогочастного минимума удельных энергозатрат измельчения экстремальный регулятор 70 подает во вторую ячейку памятилогического блока 71. После чего ло-,гический блок 71 производит вычитаниезначения о удельных энергозатрат изомельчения, записанного в первой ячейке его памяти, из значения о, - вовторой ячейке памяти блока 71,В том случае, если эта разность-ц, положительна и больше 1-2кВтфчот фт,е, первый минимум удельных энерго

СмотретьЗаявка

4097752, 03.06.1986

КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОЕ БЮРО "СТРОЙИНДУСТРИЯ" МИНПРОМСТРОЯ СССР

ДУБРОВИН АЛЕКСАНДР СЕРГЕЕВИЧ

МПК / Метки

МПК: B02C 25/00

Метки: дифференциальным, замкнутым, измельчения, мельнице, планетарной, приводом, процессом, центробежной

Опубликовано: 23.08.1988

Код ссылки

<a href="https://patents.su/17-1417927-sposob-upravleniya-processom-izmelcheniya-v-planetarnojj-centrobezhnojj-melnice-s-zamknutym-differencialnym-privodom.html" target="_blank" rel="follow" title="База патентов СССР">Способ управления процессом измельчения в планетарной центробежной мельнице с замкнутым дифференциальным приводом</a>

Предыдущий патент: Мельница динамического измельчения

Следующий патент: Способ классификации волокнистых материалов

Случайный патент: Форма для изготовления строительных изделий