Способ подготовки измельченной железосодержащей руды

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

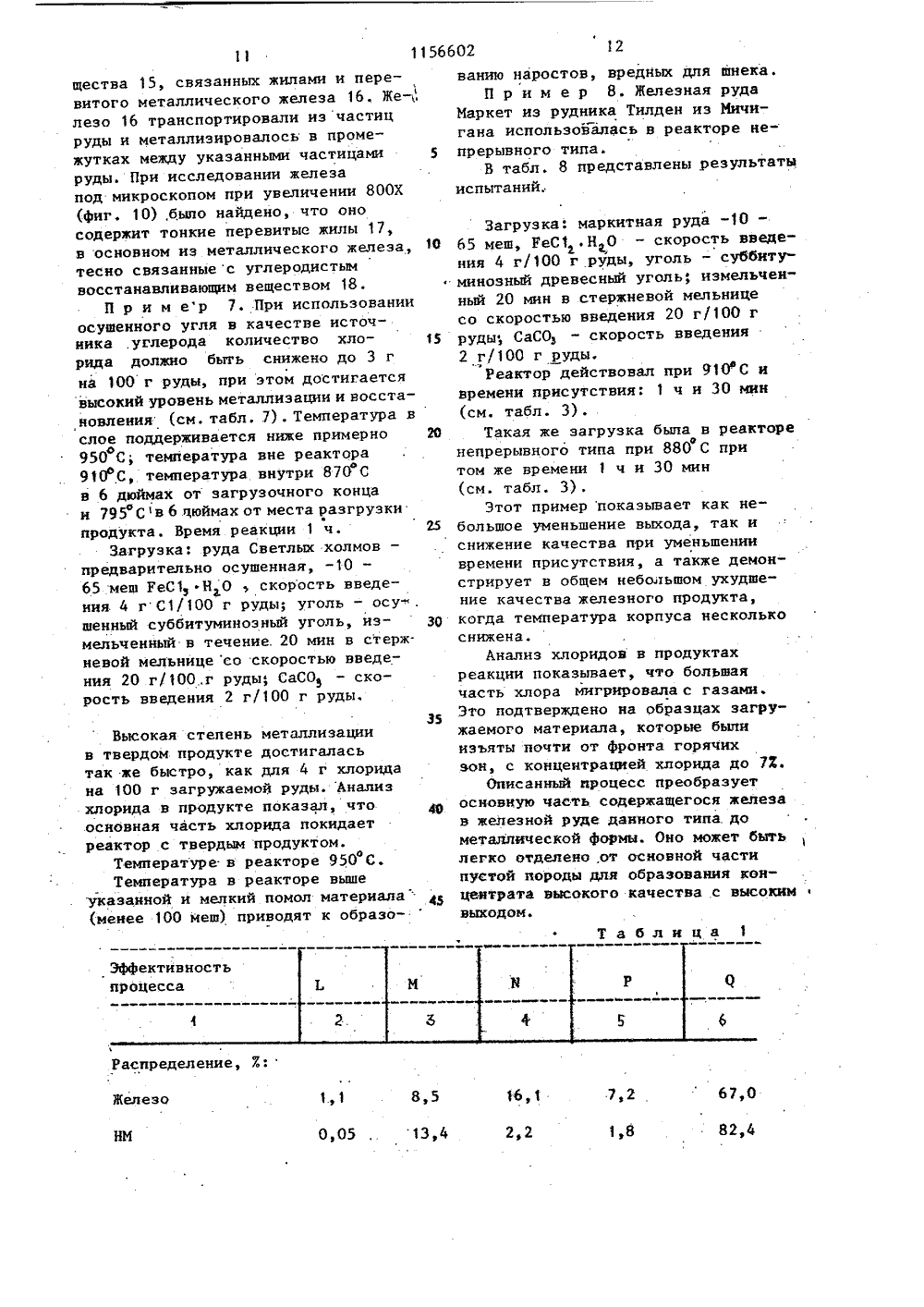

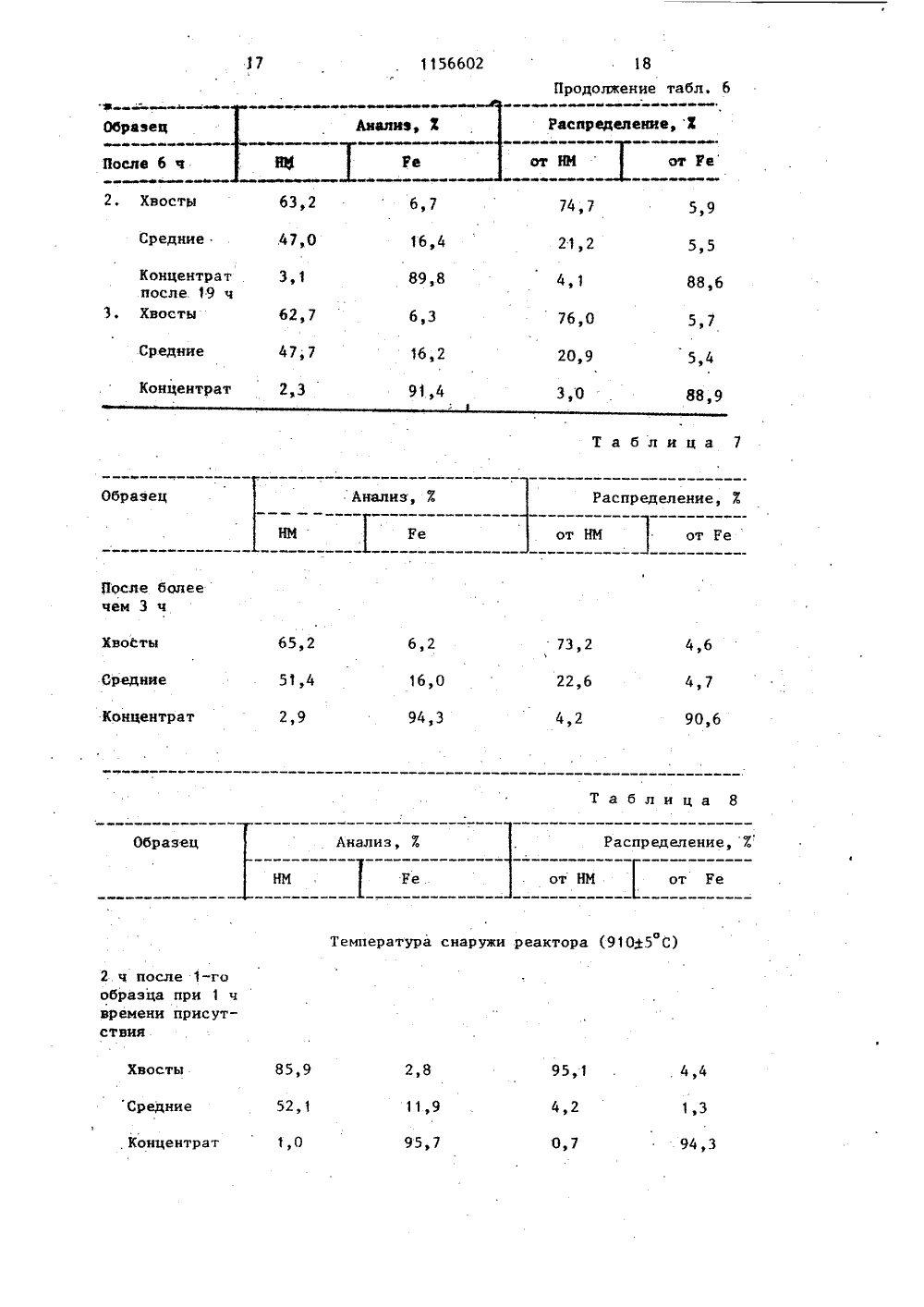

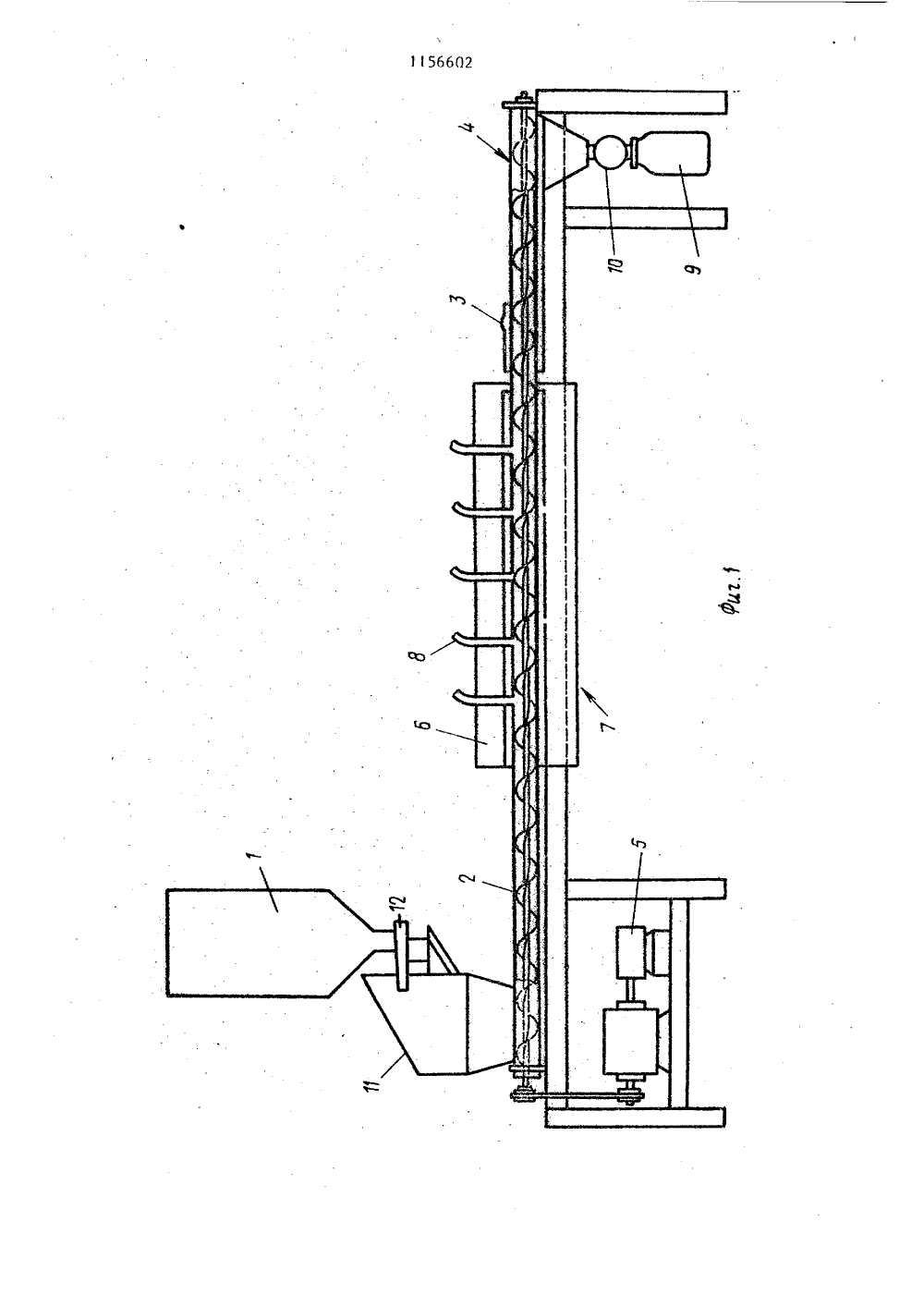

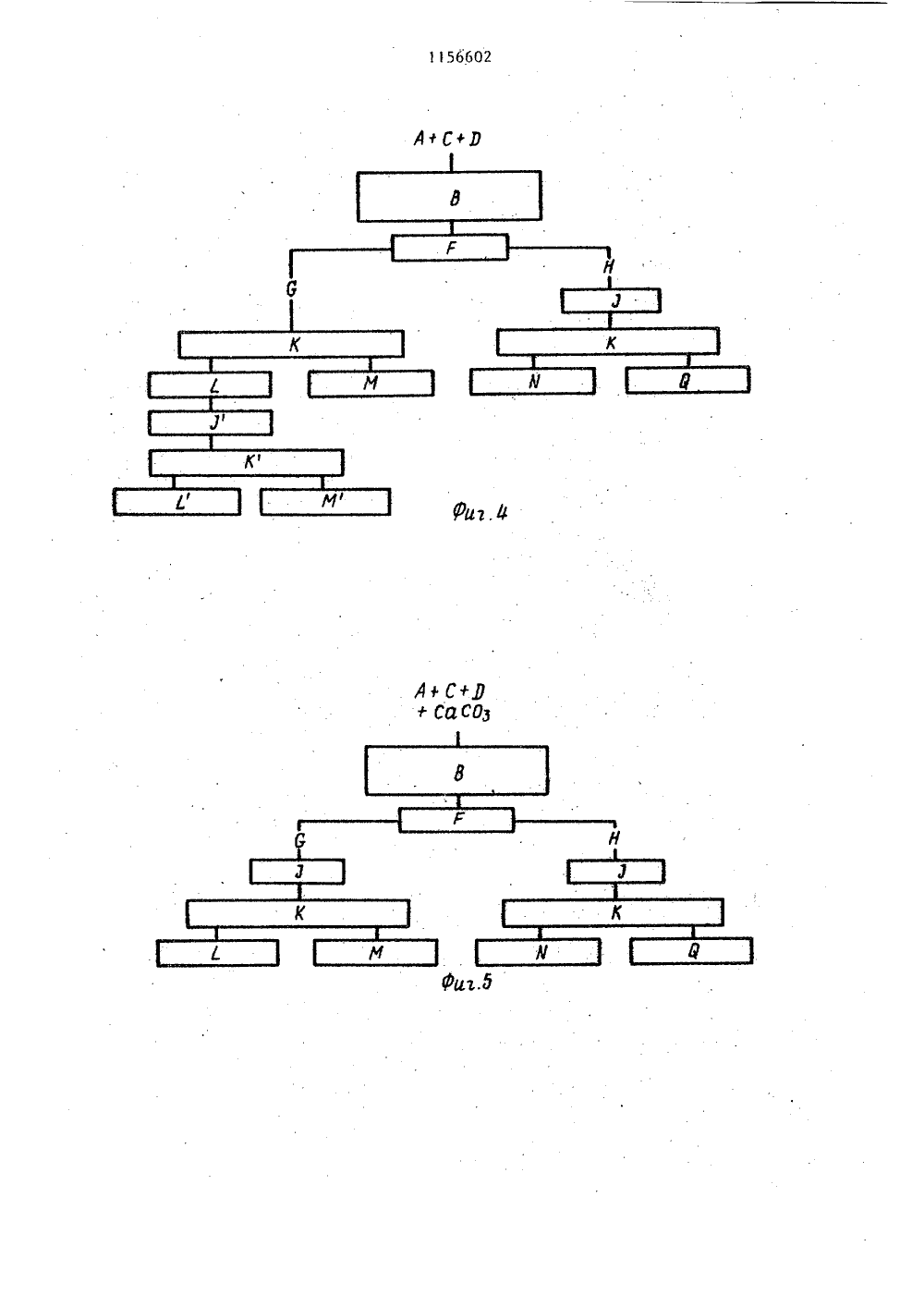

СОЮЗ СОВЕТСКИ СНИХ . 4(5) С 21 В 13 О ИЕ ИЗ БРЕТЕН ОПИ ПАТЕНТ Филипониук 49,1972.ИЗИЕЛЬДЫ, вклю ерода составляеметрического,ись нагревают нкнутом объеме ббавления внеаними-950 С; з ер ГОСУДЮфСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ(72), Эдвард Франк БертрамХзррис и Дариэлл Вейн Майр(71) Альберта Рисерч Каун(54)(57) СПОСОБ ПОДГОТОВКИЧЕННОЙ ЖЕЛЕЗОСОДЕРЖАЩЕЙ Рчающий добавление в шихту ка нов но тем тнв вкр вещ 4-1 углхио щих веществ и уг ителя, нагрев вление, о т л и, что, с целью ности вццеления апленных окислов ества добавляют 5 мас.Х, а колиеродистого восстаыдернку и восстач а ю щ и й с я повыщения эфФек щелеза из мелкохлорсодерщащке в количествеество добавляемогоне менее степриготовленную металлизируют в еэ возможностигазами нри,фк.47,0 16,4 21,2 89,8 3,1 4,1 88,6 62,7 6,3 76,0 47,7 16,2 20,9 2,3 3 ,0 88 , 9 Таблица 7 Анапиз, Х Образец Распределение, 3 После болеечем 3 ч 65,2 ХвоСты 6,273,2 4,6 51,4 16,0 22,6 4,7 94,3 90,6 Т а б л и ц а 8 Образец от НМ от Ре НМ Температура снаружи реактора (91015 С) 95,1 85,9 2,8 4,4 Хвосты 1,3 52,1 11,9 4,2 95,7 0,7 94,3 Концентрат после. 19 ч 3. Хвосты СрединеКонцентрат СредниеКонцентрат 2 ч после 1-гообразца при 1 чвремени присутствия СредниеКонцентрат Анализ, 7 РеПродолжение табл. 6 Распределение, Й ю от НИ от Ре" Хвосты 88,6 5,3 83,1 3,9 10,2 55,6 87,0 92,8 2,1 2 ч после изменения времениприсутствиядо 30 мин СредниеКонцентрат СредниеКонцентрат Продолжение табл. 8 Температура снаружи реактора (880 й 5 С), Заказ 400 сно Тираж 553ЧИИПИ Государственного комипо делам изобретений и отк13035, Москва, Ж, Раушска тетарытий аб д. 4/5 илиал ППП "Патент", г. Ужгород, ул. Проектная, 1156 бИзобретение относится к подготовке измельченной жепезной руды.Железные руды, в которых железные минералы мелко диспергированы в пустой породе, очень трудны для обработки, в частности руды Светлых холмов северо-западной Альбертысодержат, Е: железо 31,8, двуокись .кремния 17,70, окись алюминия5,14, Р О 1,49, сера 0,03. Потери 10 при сжигании 253.Наиболее близким по техническойсущности и достигаемому результату к изобретению является способ подготовки измельченной железосодержащей 1 руды, включавщий добавление в шихту хлорсодержащих веществ и углеродистого восстановителя, нагрев, выдержку и восстановление 13,20Недостатком данного способа является невозможность получения качественного восстановленного металла из-за присутствия большого количества трудноотделимых примесей, 25 мелковкрапленных в объеме восстановленного металла. Иеталлизированный железный концентрат, полученныи посредством магнитной сепарации, имеет низкое качество. Кроме того, для улучше О ния выхода концентрата требуются интенсивное измельчение и многократные стадии магнитной сепарации, Кристаллыжелезных минералов и пустая порода мелкие, сложные и внутренне перемешанные. Когда руда восстанавливается в помощью газообразного или твердого восстанавливающего вещества, то металлическое железо образуется прямоВв частицах руды и формирует мелкозернистые кристаллы, которые не увеличиваются, вследствие чего требуется очень мелкий помол восстановленной руды для освобождения от содержимого пустой породы.45Предлагаемый способ подготовки добытой железной руды, содержащей окись кремния, включает введение руды, источника хлора и определенного углеродистого восстанавливающего Я вещества в реакционный сосуд, причем количество источника хлора должно быть не меньше чем 4-15 вес.7 от количества руды, а количество восстанавливающего вещества больше того, 5 которое требуется дпя осуществления восстановления общего содержания железа . 02 2Цепь изобретения - повышение эф-фективности вьделения железа иэ мелковкрапленных окислов.Поставленная цель достигается тем, что согласно способу подготовки измельченной железосодержащей руды, включающему добавление в шихту хлор- содержащих веществ и углеродистого восстановителя, нагрев, вьдержку и восстановление,хлорсодержащие вещества добавляют в количестве 4-15 мас. Х, а количество добавляемого углерода составляет не менее стехиометрического,и приготовленную смесь нагревают и металлизируют в замкнутом объеме беэ воэможности разбавления внешними газами при 700-950 С.В реакторе одновременно с основной протекают и конкурирующие реакции.Одной из этих реакций является реакция "образования летучих", в результате которой образуется газообразный хлорид железа, Некоторая часть последнего может быть удалена при вентилировании. Если .таким образом удалять много газообразного хлорида железа, то потери будут большими и содержание хлорида в реакционной зоне уменьшится.Второй реакцией является реакция "металлизации" на восстановителе. Для прохождения металлизации с приемлемой скоростью в реакционной зоне должно содержаться минимальное количество хлора. Если содержание хлора падает ниже минимального, то скорость реакции металлиэации уменьшается и время пребывания должно быть увеличено.Третьей медленно протекающей реакцией является реакция металлизации железа внутри самих частиц руды. Это нежелательная реакция, так как Ре остается рассредоточенным в рудной породе.Для достижения минимальных потерь газообразного хлорида железа эа счет вентилирования, максимальной металлизации восстановителя и минимальной металлизации в частицах руды оптимальная концентрация хлора составляет 7 Х,Это количество находится в преде лах рабочего диапазона 4-153. При концентрации выше 157. потери за счет вентилирования становятся слишком большими, при концентрации ниже.В процессе извлечения могут бытьиспользованы различные источникихлора разных концентраций, напримерхлорид металла и их гидраты в виде ристый магний, его гидраты и растворастворенные в соляной кислоте, разведенная соляная кислота.Количества источника хлора, требуемые для необходимой эффективности, меньше, чем стехиометрически требуемые для реакции с общим содерхлора, влияющего на процесс. Большиеколичества хлора вызывают полное железом (процесс может проводиться в тигле из чугуна, не оказывая вредного влияния на сосуд).Повышенное содержание хлора в загрузке при противопоточном движении реакционных газов допускает добавление в непрерывную систему источника хлора меньше чем 15 вес,Х от веса руды нли, как минимум, 4 Х хлористого железа; Лктивноеть углеродистого восстановнтеля параллельна давлению паров источника хлора. Древесный уголь более активен к двуокиси углерода, чем кокс, а давление паров, солей . хлора находится в следующем порядке: хлорид двухвалентного железахло- ристый магний ) хлористый кальций, Таким образом, хлорид двухвалентного железа дает лучшее восстановление, с древесным углем, а кокс - с хлорис- . тым кальцием. Подбор источника хлора для данного типа угля с целью достижения максимального выхода и ачества уменьшается, когда процесс проводится в реакторе, который использует противоточкое давление реак-, ционных газов к твердой загрузке.Температура процесса определяется комбинацией источника хлора О.твердого углеродистого восстаноМогут использоваться твердые восстанавливающие углеродистые материалы: уголь (летучие необходимо удалять), кокс, древесный уголь и уголь от кокса и брикеты древесного угля. Они добавляются в мелко помолотой форме свьипе 10 вес.7. по отношению к руце для восстановления всего содержимого железа из руды,3 115660247 местная металлизация у восстанови) Преимущественно их количество нахотеля замедляется. Количество угле- дится в диапазоне 15-20 вес.7рода должно превышать стехиометрическое на 10-3007. Диапазон временипребывания 0,5-7 ч. Такой диапазонприменяется к рудам с высоким содержанием кремнезема. солей либо в растворах, а такжеСодержание кремнезема 10-857, органические хлориды, а именно: хпо.что влияет на количество.добавляе- рид двухвалентного железа, егомого углерода, а также на время гидраты и растворы; хлористый кальпре ывания.ебывания. ций, его гидраты и растворы; хлоСпособ осуществляют на сыройруде. Температурный диапазон 700- ры, хлористый натрий хлористый950 С. При температуре выше 950 С калий; пбливинилхлорид, четыреххлонаблюдается значительное спекание. 15 ристый углерод; изВестняк и доломит,При температуре ниже 700 С скоростьреакции металлизации у восстановителя становится очень низкой, аметаллизация внутри частиц затруднена из-за увеличения времени пребывания.На фиг. 1 представлена схема уз- жанием железа вследствие возможноголов реактора для осуществления спо- каталитического эффекта источникасоба; на фиг. 2 - диаграмма процесса;на фиг. 3 - диаграмма процесса, вклю.чающего прямое восстановление руды хлорирование состава руды, При этомСветлых холмов в присутствии древес- хлор селективен к окисям железа надного угля без добавления источникахлора; на фиг. 4 - диаграмма процесса,в котором хлорид двухвалентного железа вводится в реакционнуюсмесь, на фиг. 5 - диаграмма про;цесса, в котором хлористый кальцийвводится в реакционную смесь; нафиг. 6 - диаграмма процесса, в кото 35ром используют руду Снайк Ривер;на фиг. 7 - схема процесса, иллюстрирующая воздействие хлористого кальция и угля; на фиг. 8 - продуктреакции, получаемый данным способом;на фиг. 9 - то же, при увеличениив 40 раз; на фиг. 10 - то же, приувеличении в 800 раз,Иредпочтительной является руда,содержащая 4-15 вес,7 окиси железа10 вес Л окиси кремния с размеромчастиц 10-65 меш. При очень большихразмерах частиц уменьшается свободная диффузия газов через руду.вителя, Например, кокс и хлористый кальций обеспечивают больший процент транспортируемого железа при 938 Со и обеспечивают воСстановление на 80% эа 3 ч. При помощи древесного 5 угля и хлористого кальция максимальный транспорт железа достигается при 888 С и обеспечивает восстановление 63,27. за 3 ч. Следовательно, процесс более эффективен при правиль О ном подборе загружаемых материалов и температуры.Процесс включает смешивание руды, угля и хлористой соли и осушивание смеси в закрытом тигле, Тигель за тем помещают в нагреваемую. извне электрическую муфельную печь. Смесь быстро нагревается до нужной температуры и реагирует в течение необходимого промежутка времени, затем Ю охлаждается до комнатной температуры,П р и м е р 1. На фиг. 3 показан пример прямого восстановления образ-, ца иэ руды Светлых Холмов без добав в , ления источника хлора. 2575,0 г руды Светлых Холмов А (-12 + 65 меш), предварительно высушенной при 900 С, и 22,5 г древесного угля Д (-150 меш), загружали в муфельную печь В, которая нагре валась до температуры 910 С в тече ние 2 ч. Продукт пропускали через сито Р, в результате чего получены тонкая фракция С (-100 меш) и грубая фракция Н (+100 меш). Распределение железа и пустой породы во фракциях (кислотно нерастворимый материал НМ) было следующим:40Общее.железо, 7.90,4ОбщийНМ, 7 13,5 86,5 45 Фракции С, Н измельчали на стадиипомола Л (тонкая Фракция С измельчалась с помощью ступки и пестика в течение 10 мин) и подвергали магнитной сепарации К, например, в трубе Ю Дэвиса. Тонкая фракция С давала магнитный продукт Ь и немагнитный продукт И, а грубая фракция Н - магнитный продукт или концентрат железа М, средний продукт Р и немагнитный 55 продукт Ч или пустую породу.Каждый продукт анализировали,определяли распределение железа и кислотных нерастворимых. Результатыпредставлены в табл.1.Магнитная Фракция или железныйконцентрат И содержал меньше чем177. общего восстановленного железаи имел низкую сортность, 65,47 железапо анализу.П .р и м е р 2. 75,0 г руды А(37,7% железа, 29,07 А 1, 0,8% фосфора, (-10) в 65 меш), 12,88 г хлоридадвухвалентного железа С (487. хлора)и 18,75 г древесного угля П вводилив муфельную печь В, которую нагревали до 900 С в течение 2,5 ч. Продукт пропускали через сито, получали тонкую фракцию С (-100 меш), содержащую 90,8% общего железа, игрубую фракцию Н (+100 меш), содержащую 9,2% общего железа.Чтобы установить разницу междутранспортируемыми и нетранспортируемыми железными продуктами, проводилиреакцию разделения,Экспресс-определение.эффективности реакции проводили посредствомопределения процента железа, восстановленного во фракции -100 меш,Магнитный продукт Е подвергалидвум помолам и магнитной сепарациина стадиях 3, К и 3 и Кл , получая последовательно два магнитныхжелезных концентрата 1. и Ь ./Такое определениеэффективностипозволяло оценить общее транспортируемое железо.Однако исследование фракции+100 меш указало на присутствиев ней металлического железа. Железо во фракции +100 меш существовало в трех формах. Большая частьпредставлена кусками металлическогожелеза сферической формы, которыеобразовались во время просеивания.Кроме основных агломератов, содержащих железо, присутствовало металлическое железо, плотно прилипшее к частицам руды. Третья формавидимого металлического железамикрокристаллического типа - образовалась внутри частиц руды. Частицыжелеза обычно сильно диспергнрованыв частицах руды.Результаты анализаи распределения представлены в табл, 2.Из примера следует, что при использовании данного способа большая часть железа, содержащаяся в частицах руды, транспортируетсяиз частиц н восстанавливается дообразования частиц железа, которыевполне пригодны для эффективной сепарации от пустой породы,П р и м е р 3, Транспортирование осуществляется при использовании в качестве источника хлорахлористого кальция.В данном примере 75,0 г руды А,содержащей 30,7% железа, 19,0% А 1и 0,8% фосфора, вводили в муфельнуюпечь В вместе с 11,25 г хлористогокальция С и 18,75 г кокса О.В муфельной печи В поддерживалиов течение 3 ч температуру 950 С,. 15после чего продукт пропускаличерез сито Г, получая тонкую Фракцию С (-100 меш) и грубую фракцию Н(+100 меш). При этом тонкая фракция С содержала 78% общего железа, 20а грубая фракция Н - 22% общегожелеза.Фракции С, Н подвергали магнитной сепарации К, причем грубую фрак -цию Н сначала подвергали помолу Л, 25каждая фракция создавала магнитный продукт Ь, Н и немагнитный продукт М,соответственно. Магнитный продукт Ьиз тонкой фракции 9 подвергали помолу Л и дальнейшей магнитной се- ЗОпарации К для дальнейшего разделения на магнитный Ь и немагнитныйИ продукты.Полученные результаты представлен в табл. 3.Э 5Как показано в табл. 3, железныйконцентрат И, полученный из грубой фракции после предварительного просеивания и магнитной сепарации, имел низкое качество. Немагнитный материал Я представлял собой в основном пустую породу, однако в ней оставалось небольшое количествожелеза, не восстановленного в процессе. Тонкая Фракция после магнит 45ной сепарации давала высокосортный железный концентрат Ь, Ь, конечный продукт и обогащенные углеродомююхвосты М, М, которые должны рециклировать,П р и м е р 4. Этот пример(фиг, 6) иллюстрирует результаты,полученные при использовании данногоспособа на руде Снейк Ривер стерритории Юкона. Тонкоизмельченныежелезные минералы в руде распределены среди больших кусков пустойпородь из окиси кремния. 75 г высушенной железной руды А из Снейк Ривера (30 меш), содержащей 58% железа и 6,9% А 1, загружали в муфельную печь В вместе с 10 г гидратированного хлорида двухвалентного железа С (РеС 1, 4 Н 0), 22,50 г древесного угля 0 и 1,2 г карбоната кальция. Печь В. нагрева-; ли до 910 С за 2 ч. Просеивание Р дает фракцию С - 100 меш, которая содержит 64,5% общего железа и 45,7% общего кислотно-нерастворимого материала, и фракцию +100 меш Н, которая седержит 35,5% общего железа и 54,3% А 1. После помола Л и магнитной сепарации К Фракций С, Н были получены следующие результаты, представленные в табл. 4. железный концентрат, восстановленный в периодических процессах, имел низкое содержание железа и экстремально низкое содержание пустой породы и фосфора, 87,6% общего железа восстанавливалось в железные концентраты Ь, М.П р и и е р 5. Влияние хлористого кальция, действующего совместно с углем.Загрузка в этом случае содержит 8000 г руды А, 1200 г Ширнес угля В и 600 г обожженного доломита и 600 г СаС 1 и МС 1, полученных из доломита. Смесь гранулировали К с использованием 16-дюймового дискового гранулятора и водного хлористого раствора в качестве смачиваю- щего вещества, Гранулы помещали в большой тигель, свободно покрытый крышкой, и помещали в газообогреваемую муфельную печь В. Процесс йагре. ва включал предварительный нагрев Я гранул при нчзкой температуре, а затем быстрое доведение темперйту; ры печи до необходимого уровня и выдерживание нри этой температуре в течение определенного промежутка времени (3 ч), Температуру регулировали внутри печи, но извне реакционного сосуда.После этого 25 г образца Т удаля. ли из печи В, подвергали мокрому помолу Л" и магнитной сепарации К в трубе Дэвиса, которая давала магнитную Ь и немагнитную И части, Немагнитную часть И подвергали дальнейшему помолу и магнитной сепарации К 1 (в трубе Дэвиса) а магнитную10 1156602 15 часть 1. добавляли к первоначальной магнитной части Ь, оставляя немагнитные хвосты М . Магнитные части1затем подвергали влажному помолу Л и разделению на магнитный железный концентрат Ь и немагнетики или средние Р. Железный концентратподвергался дальнейшему влажному помолу 1 и магнитной сепарации К (в трубе Дэвиса) для получения конечного железного магнитногоконцентрата 1. и еще одного намагнетика или средних Р,Полученные результаты показаны в табл. 5. Пример также иллюстрирует воздействие кальция на содержимое фосфора в железном концентрате. Восстановленный по месту нетранспортируемый железный концентрат из фракции+100 меш содержит 0,47, фосФора,в то время как транспортируемыйжелезный концентрат из фракции-100 меш содержит 0,037. фосфора.В противоположность этому железныйконцентрат, полученный иэ фракции-100 меш в примере 2, где в качестве источника хлора использовалсяхлорид двухвалентного железа, содержал 0,47 фосфора.ЗОП р и м е р 6. Изобретение испытывалось в реакторе непрерывноготипа (фиг. 1), Реакционнуо смесьвводили через загрузочную воронку 1,откуда она подавалась с помощью дозирующего питателя 2 в реактор 3.Двухдюймовый червячный конвейер изнержавеющей стали или шнек 4 передвигали реакционную смесь в виде частицчерез нагретую трехфутовую реакцион 40ную зону. Скорость. движения черезреактор 3 регулировали приводом 5с изменяемой скоростью, приводящим.в движение шнек 4. Реактор 3 косвенно нагревался с помощью нагревателя,электрического сопротивления 6. Температура измерялась и регулироваласьс помощью термопар 7, находящихсяв плотном контакте с внешней поверхностью трубы из нержавеющей стали,Окружающей реакционную зону, Допопнительные термопары 8 были установлены в реакторе для того, чтобыобеспечить измерение внетренней температуры реакции. Продукты охлаждали 55с.помощью змеевиковых холодильников 9 по иере того, как они покидали реакционную зону, и удаляли порциями иэ реактора 3 с помощью газоплотного шарикового клапана 1 О. Газоплотный,приемник продукта 11 направлял образованные реакционныегазы в противопоток к направлению потока твердых, таким образом направляя их через входящую холодную твердук руду. Реакционные газы выводили.из реактора 3 через газовый выход12 в верхнем конце.Ингредиенты перед введением ихв загрузочную воронку смешивались.Реактор предварительно нагревалиОдо 910 С. Материал подавали скоростью,обеспечивающей пребывание его втрехфутовой горячей зоне реактора(в течение 1 ч. Внешняя температурав трубе реактора иэ нержавеющейстали 91015 С, внутренняя реэульти -рующая температура 870+5 С у загрузочного конца горячей зоны уменьшалась до 808+5 С на расстоянии6 дюймов,от выгруэочного конца реакционной зоны.Продукт в виде образцов извлекаличерез регулярные промежутки временив течение. 24-часового опыта. Во время опыта металлизация увеличиваласьдо 907 от окисей железа, присутствующих в загрузке, и оставалась на этомуровне в течение всего оставшегосяопыта. Отделение железа от пустойпороды осуществляли при умеренномпомоле отобранных образцов с помощьюступки и пестика и при помощи магнитной сепарации в трубе Дэвиса образца в трех продуктах. Хвосты представляли собой истощенную руду,средние были слегка магнитны, а концентрат представлял собой сильно магнитную фракцию.В табл. 6 данырезультаты потрем отдельным образцам.Анализ продуктов на хлориды показал, что большая часть хлорида,загружаемого в реактор, присутствуетв выгружаемых продуктах с очень небольшой потерей с реакционными газами,Продукт реакции (фиг. 8) состоит из агломератов 13, связанных металлическим железом. Микроскопическое исследование агломератов при увеличении 40 Х (фиг. 9) показывает, что, продукт реакции представляет собоймножество агломератов, состоящих из частиц истощенной руды 14 и угле-. родистого восстанавливающего ве1156602 Таблн ца 1 Расп ние, %: Железо г,7 8 82,4 щества 15, связанных жилами и перевитого металлического железа 16. Же- лезо 16 транспортировали из частиц руды и металлизировалось в промежутках между указанными частицами руды. При исследовании железа под микроскопом при увеличении 800 Х (фиг, 10),было найдено, что оно содержит тонкие перевитые жилы 17, в основном из металлического железа, тесно связанные с углеродистым восстанавливающим веществом 18.П р и м ер 7. При использовании осушенного угля в качестве источника .углерода количество хлорида должно быть снижено до 3 г на 100 г руды, при этом достигается высокий уровень металлизации и восстановления (см.табл 7). Температура в слое поддерживается ниже примерно 950 С, температура вне реактора 910 фС, температура внутри 870 С в 6 дюймах от загрузочного конца и 7955 С в б цюймах от места разгрузки продукта. Время реакции 1 ч.Загрузка: руда Светлых холмов - предварительно осушенная, -10 - 65 меш ГеС Н 0 , скорость введения. 4 гС 1/00 г руды; уголь - осу" . шенный суббитуминозный уголь, измельченный в течение. 20 мин в стержневой мельнице со скоростью введения 20 г/ 100.г руды СаСО - скорость введения 2 г/100 г руды,Высокая степень металлизациив твердом продукте достигаласьтак же быстро, как для 4 г хлоридана 100 г загружаемой руды. Анализхлорида в продукте показал, что..основная часть хлорида покидаетреактор с твердым продуктом.Температуре. в реакторе 950 С.Температура в реакторе вышеуказанной и мелкий помол материала(меиее 100 меш) приводят к образованию наростов, вредных для шнека.П р и м е р 8. Железная рудаМаркет из рудника Тилден из Мичигана использовалась в реакторе не прерывного типа.В табл. 8 представлены результатыиспытаний загрузка; маркитная руда -10 -О 65 меш, ГеС 1,НО - скорость введения 4 г/100 г руды, уголь - суббитуминозный древесный уголь; измельченный 20 мин в стержневой мельницесо скоростью введения 20 г)100 г15 руды, СаСО - скорость введения2 г/100 г руды.Реактор действовал при 910 фС ивремени присутствия: 1 ч и 30 мии(см. табл. 3),20 Такая же загрузка была в реактореОнепрерывного типа при 880 С притом же времени 1 ч и 30 мин(см. табл. 3) .Этот пример показывает как не 25 большое уменьшение выхода, так иснижение качества при уменьшениивремени присутствия, а также демонстрирует в общем небольшом ухудшение качества железного продукта,щ когда температура корпуса несколькоснижена.Анализ хлоридов в продуктахреакции показывает, что большаячасть хлора мигрировала с газами,Это подтверждено на образцах загружаемого материала, которые былиизъяты почти от фронта горячихзон, с концентрацией хлорида до 73.Описанный процесс преобразуетосновную часть содержащегося железав железной руде данного типа. дометаллической формы. Оно может бытьлегко отделено .от основной частипустой породы для образования концентрата высокого качества с высокимвыходом..13,1 7,0 71,3 Анализ, % 48,7 Железо 78,0 85,7 25,2,7,6 5,8 47,6 66,2 28,0 Образец . Анализ, Х После 6 ч 1. Хвосты 64,9 7,8 75,7 7,4 13,7СредниеКонцентрат 51,9 20,2 4,3 88,3 3,4 91,5 93,8 2,0 Анализ. ХЖелезо Повторноотделенньйконцентратпосле 13 ч НМ Ре Таблица ф Таблица 5 Таблица 6 Распределение,Х От НИ от Ре

СмотретьЗаявка

2964748, 15.08.1980

Альберта Рисерч Каунсил

ЭДВАРД ФРАНК БЕРТРАМ, ФИЛИП ХЭРРИС ДАРИЭЛЛ ВЕЙН МАЙРОНИУК

МПК / Метки

МПК: C21B 13/00

Метки: железосодержащей, измельченной, подготовки, руды

Опубликовано: 15.05.1985

Код ссылки

<a href="https://patents.su/17-1156602-sposob-podgotovki-izmelchennojj-zhelezosoderzhashhejj-rudy.html" target="_blank" rel="follow" title="База патентов СССР">Способ подготовки измельченной железосодержащей руды</a>

Предыдущий патент: Способ получения терполимеров триоксана

Следующий патент: Способ спекания агломерационной шихты

Случайный патент: Датчик угла высоты точечного источника света