Самонастраивающаяся система программного управления

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1302240

Автор: Рачков

Текст

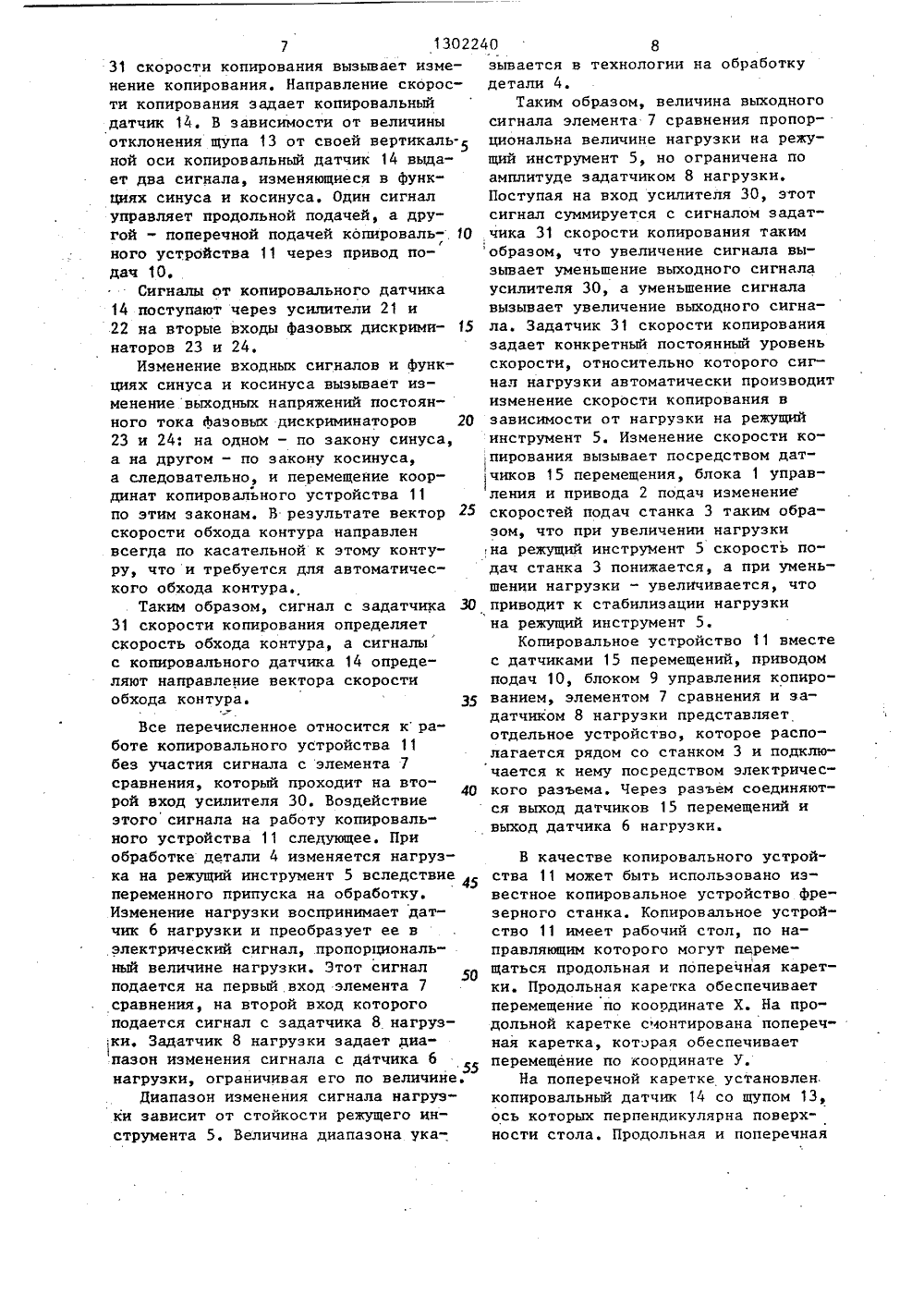

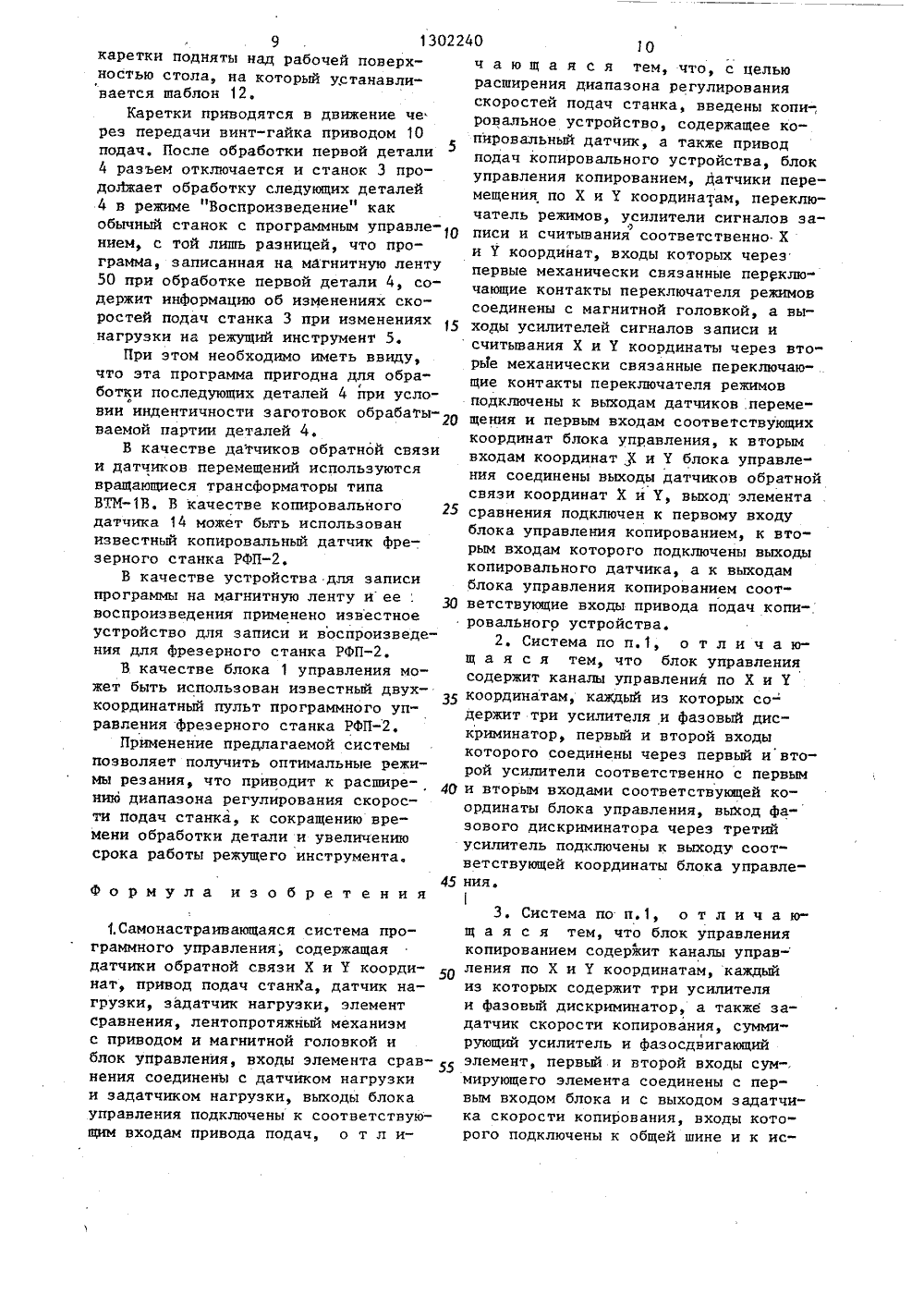

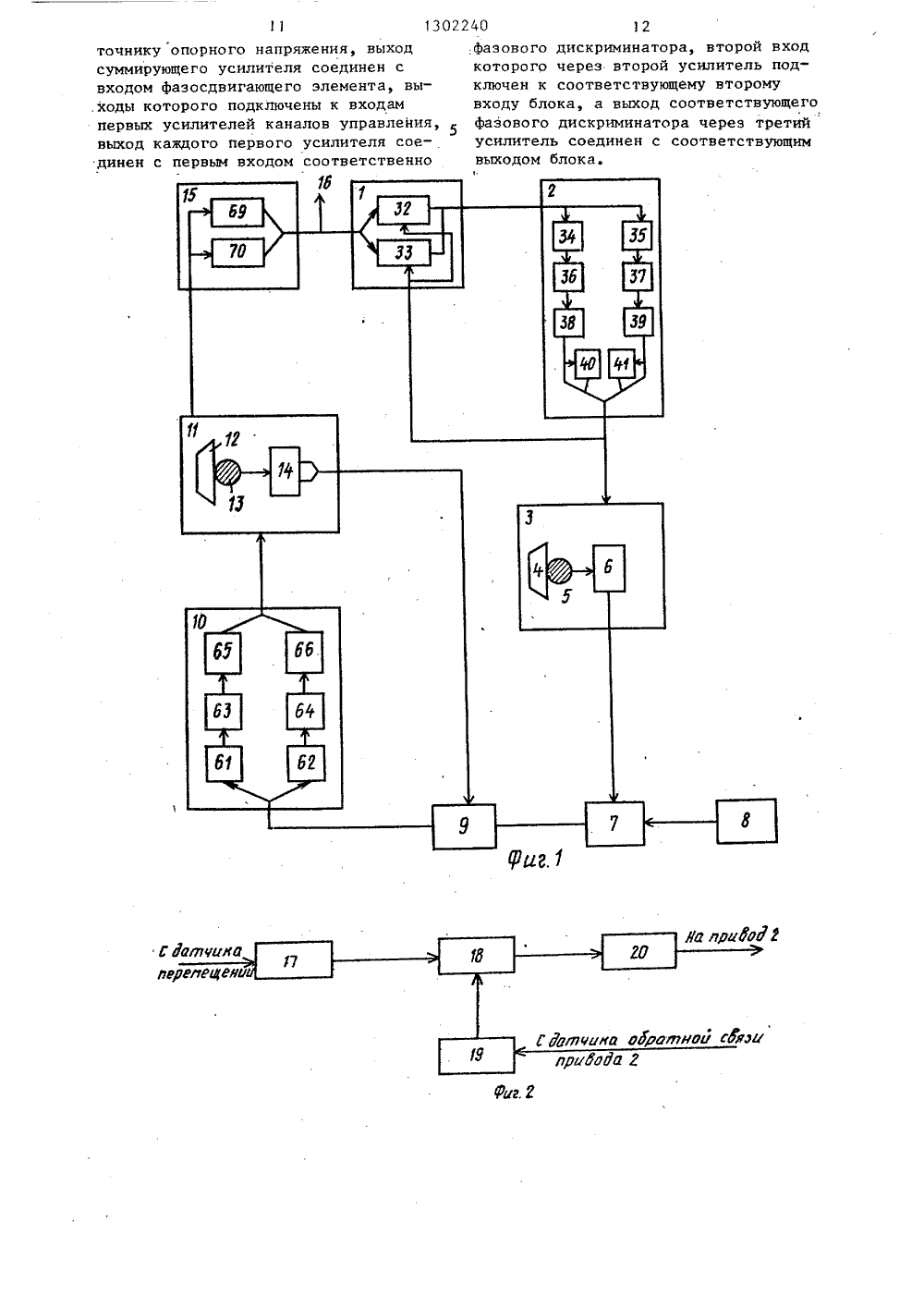

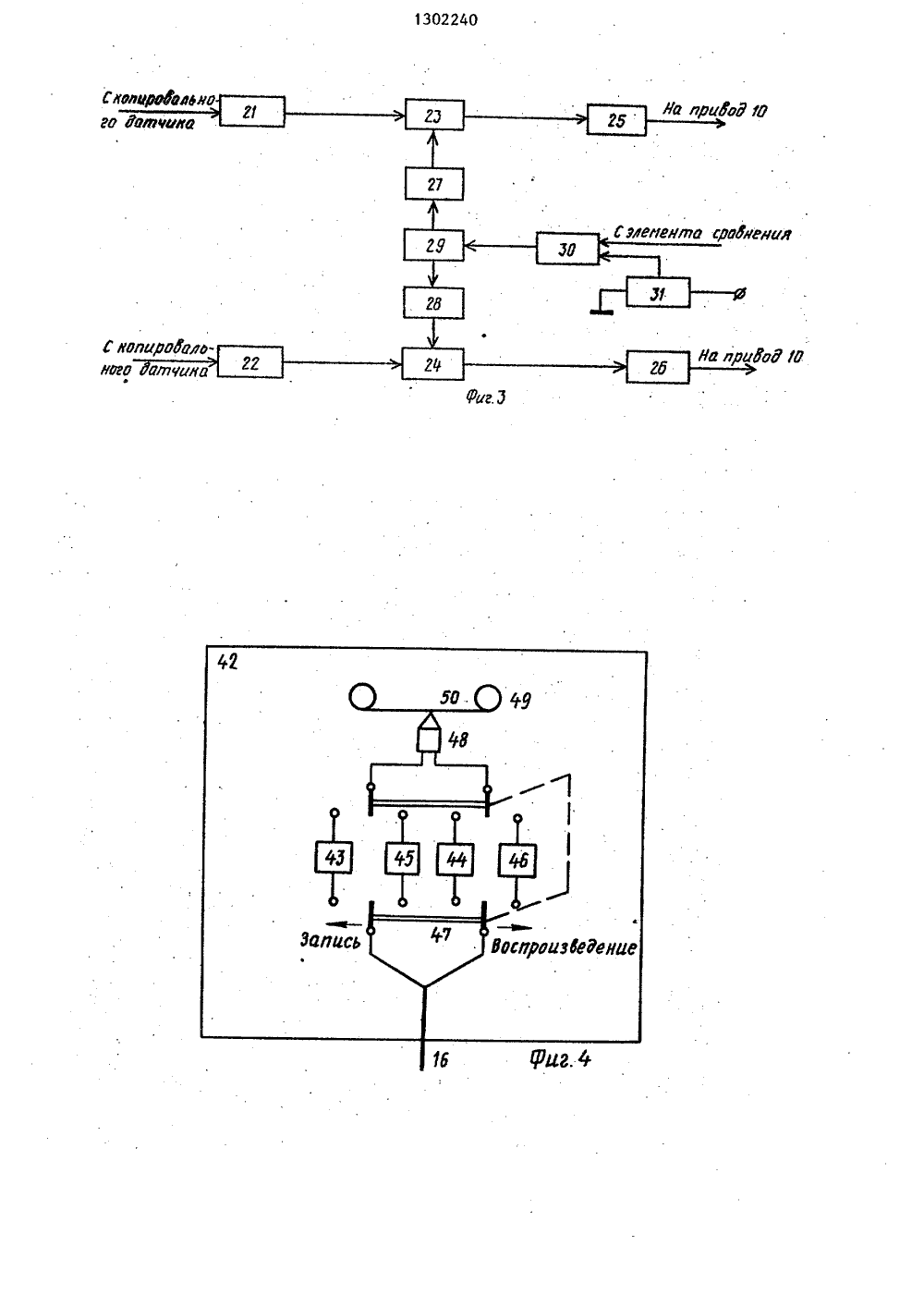

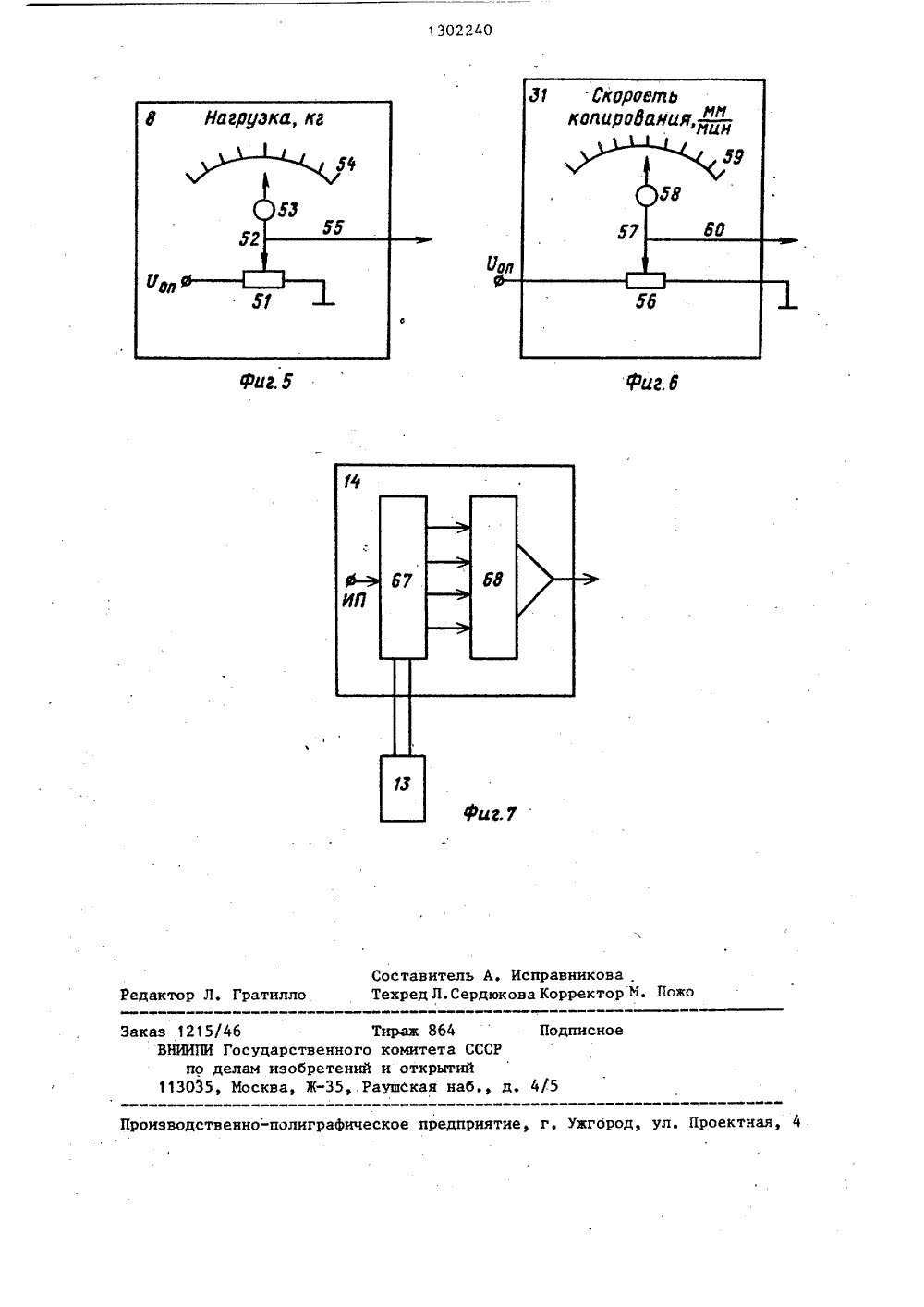

(др С 05 В 19 ОПИСАНИЕ ИЗОБРЕТЕНИ ОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ К АВТОРСКОМУ СВИДЕТЕЛЬСТВ(56) Авторское свидетельство СССР В 811208, кл. С 05 В 19/39, 1978Авторское свидетельство СССР Мф 842714, кл. С 05 В 19/16, 1979. (54) САМОНАСТРАИВАЮЩАЯСЯ СИСТЕМА ПРОГРАММНОГО УПРАВЛЕНИЯ(57) Изобретение относится к области программного управления металлорежущим оборудованием с автоматическим регулированием скоростей подач в зависимости от величины нагрузки на режущий инструмент и может быть примене ЯО 1302240 А 1 но на станках с программным управлением, работающих от магнитной ленты. Пелью изобретения является расширение диапазона автоматического регулирования скоростей подач станка. Система . содержит блок управления, приводы подач, датчик нагрузки, элемент сравнения, датчик нагрузки, блок управления копированием, привод подач копировального устройства, шаблон, щуп копировального датчика, датчики перемещений; При увеличении нагрузки на режущий инструмент скорость подач станка понижается, а при уменьшении нагрузки - увеличивается, что приводит к стабилизации нагрузки на режущий инструмент. 2 з,п.ф-лы, 7 ил.сФ1 13022Изобретение относится к областипрограммного управления металлорежущим оборудованием с автоматическимрегулированием скоростей подач в зависимости от величины нагрузки на режущий инструмент и может быть применено на станках с программным управлением, работающих от магнитной лентыеЦелью изобретения является расши-. 10рение диапазона регулирования скоростей подач станка,На фиг.1 представлена схема самонастраивающейся системы программногоуправления; на фиг,2 - структурнаясхема одного из каналов управленияблока управления, на фиг.З - структурная схема блока управления копированием, на фиг.4 - структурная схемаустройства для записи программы на 20магнитную ленту и ее воспроизведения,на фиг,5 - задатчик нагрузки, нафиг.б - задатчик скорости копирования, на фиг,7 - структурная схемакопировального датчика.1Самонастраивающаяся система программного управления содержит блок 1управления, приводы 2 подач станка 3,на столе которого установлена деталь4, обрабатываемая режущим инструментом 5, воздействующим на датчик 6нагрузки, элемент 7 сравнения, задатчик 8 нагрузки, блок 9 управлениякопированием, привод 10 подач копировального устройства 11, на столе ко 35торого установлен шаблон 12 обрабатываемой детали 4, с которым контактирует щуп 13 копировального датчика 14,датчик 15 перемещений по Х и У координатам, выход 16 датчика 15 перемещений (Фиг.1),Каждый канал управления блока 1управления содержит первый усилитель17, фазовый дискриминатор 18, второйусилитель 19, третий усилитель 20(фиг.2) .Блок 9 управления копированием содержит усилители 21 и 22, фазовыедискриминаторы 23 и 24, усилители25 и 26, усилители 27 и 28, фазосдвигающий элемент 29, выход усилителя30, задатчик 31 скорости копирования(фиг.З). Блок 1 управления содержитканалы 32 и 33 управления по Х и Укоординатам (фиг.1).55Привод 2 подач (фиг 1) содержитсоответственно для каждой координатытиристорные преобразователи 34 и 35,40 2двигатели 36 и 37, редукторы 38 и 39датчики 40 и 41 обратной связи. Устройство 42 для записи программы намагнитную ленту и ее воспроизведения(фиг.4) содержит соответственно длякоординат Х и У усилители 43 и 44записи, усилители 45 и 46 считывания,переключатель 47 режимов, магнитнуюголовку 48. Лентопротяжный механизм49 служит для перемещения магнитнойленты 50. Задатчик 8 нагрузки (фиг.5)состоит из переменного резистора 51,на ось 52 которого установлена ручка53, поворотом которой устанавливаетсяпо шкале 54 предельно допустимая нагрузка на режущий инструмент 5, соответствующая определенному напряжению на выходе 55.Задатчик 31 скорости копирования(фиг.б) состоит иэ переменного резистора 56, на ось 57 которого установлена ручка 58, поворотом которойустанавливается по шкале 59 необходимая скорость копирования, соответствующая определенному напряжениюна выходе 6.Привод подач копировального устройства (фиг.1) содержит последовательно соединенные соответственнодля координат Х и У тиристорные преобразователи 61 и 62, двигатели 63и 64, редукторы 65 и 66.Копировальный датчик 14 (фиг.7)состоит из копировального прибора 67,соединенного с усилителем 68 копировального прибора 11,С ходовыми винтами продольной ипоперечной подач копировального устройства 11 соединены датчики 15перемещений, которые состоят из датчика 69 перемещения координаты Х и датчика 70 перемещения координаты У(фиг. 1) .В копировальный прибор 67 вставляется сменный щуп 13, диаметр которогодолжен соответствовать диаметру режу"щего инструмента 5Копировальный прибор 67 имеет цилиндрическую форму.Внутри прибора 67 установленыкрестообразно четыре индуктивных датчика для получения с копировальногоприбора 67 двух сигналов в функциизп и соз угла отклонения копировального щупа 13 по отношению к какой-либо координатной оси. Якоря датчиков и копировальный щуп 13 подвешены на мембране к корпусу прибора 67При отклонении копировального щупа3 1302213 от вертикали происходит деформация мембраны и изменение воздушных зазоров и, следовательно, индуктивностей датчиков. Для уменьшения погрешностейот трения при обходе контура копиро 5вальный щуп 13 вращается в подшипниках качения.В копировальном приборе 67 первичные обмотки диаметрально расположенных катушек соединены последовательно-согласованно, а вторичные обмоткиэтих катушек соединены последовательно-встречно, вследствие чего величинаи полярность сигналов, приходящих наусилитель 68 копировального прибора, 15зависят от величины и направленияотклонения копировального щупа 13.Перед обработкой первой детали 4оператор системы выполняет следующиеоперации: на столе станка 3 устанавлиг 0вает деталь 4, в шпиндель станка 3устанавливает режущий инструмент 5,задатчиком 8 нагрузки устанавливаетдопустимое усилие нагрузки на режущий инструмент согласно технологии 25на обработку детали 4; на столе копировального устройства 11 устанавливает шаблон 12 обрабатываемой детали 4; вшпиндель копировального датчика 14 устанавливает щуп 13, диаметрЗОкоторого равен диаметру режущего инструмента 5, устанавливает рабочиеорганы станка 3 и копировального устройства 11 в исходное (нулевое) положение, при этом расстояние режущего 35 инструмента 5 от контура детали 4 и расстоянии щупа 13 от контура шаблона 12 должны быть одинаковыми, включает лентопротяжный механизм 49 устройства 42 на запись, включает вращение режущего инструмента 5," вручную подводит щуп 13 к контуру шаблона 12, при этом датчики перемещений начинают вращаться и выдавать управляющую . информацию на блок 1 управления и 45 на устройство 42.Режущий инструмент 5 подходит кконтуру детали 4. При нажатии щупа13 на контур шаблона 12 включаетсяавтоматический обход контура шаблона12 щупом 13. Задатчиком 31 скоростикопирования устанавливается начальнаяскорость копирования, указанная в технологии обработки детали 4, Датчики15 перемещений выдают управляющуюинформацию, которая через блок 1 управления поступает на привод 2 подач,который перемещает рабочие органы 404станка 3, повторяющие перемещения рабочих органов копировального устройства 11. Параллельно управляющая информация с датчиков 15 перемещений поступает на выход 16 для записи на магнитную ленту 50. Обработка детали 4 началась.Во время обработки детали 4 могут быть три режима работы, Первый режим - припуск детали 4 номинальный, При этом скорость обработки детали 4 соответствует скорости копирования контура шаблона 12, которая установлена задатчиком 31 скорости копирования.Второй режим - припуск детали 4 увеличился, т.е. стал больше номинального, при этом увеличивается нагрузка на режущий инструмент 5. Это изменение воспринимает датчик 6 нагрузки и через элемент 7 сравнения и суммирующий усилитель 30 уменьшает соответственно выходное напряжение усилителя 30, а это приводит к изменению выходного напряжения усилителей 25 и 26, что соответственно снижает скорость копирования.Снижение скорости копирования вызывает уменьшение скорости вращения датчиков 15 перемещений, а следовательно, снижается частота управляющих сигналов на входе блока 1 управления. Снижение частоты управляющих сигналов уменьшает скорость привода 2 подач и соответственно уменьшается скорость обработки детали 4. Скорость обработки снижается до тех пор, пока нагрузка на режущий инструмент не станет номинальной.Третий режим - припуск детали 4 уменьшился т,е. стал меньше номинального. При этом уменьшается нагрузка на режущий инструмент 5, Это изменение воспринимает датчик 6 нагрузки, который через элемент 7 сравнения и суммирующий усилитель 30 увеличивает скорость копирования, а следовательно, и скорость обработки детали 4.Таким образом, в процессе обработки детали 4 в первую очередь изменяется нагрузка на режущий инструмент 5. Задание на задатчике 8 нагрузки остается постоянным на все время обработки детали 4 и изменяется только при смене детали 4 и режущего инструмента 5.После окончания обработки первой детали 4 лентопротяжный механизм 49 останавливается, магнитная лента 50 перематывается назад, переключательУвеличение амплитуды вызывает увеличение скорости обхода (копирования), а уменьшение - уменьшение скорости обхода. Изменение амплитуды сигнала на выходе усилителя 30 вызывает изменение амплитуды сигналов на первых входах Фазовых дискриминаторов 23 и 24. Изменение входных сигналов вызывает изменение выходных сигналов Фазовых дискриминаторов 23 и 24, а следовательно, изменение скорости привода 10 подач, т,е. изменение скорости обхода щупом 13 контура шаблона 12. Таким образом, изменение амплитуды входного сигнала усилителя 30 посредством поворотаручки 58 эадатчика 5 13022 47 режимов становится в положение "Воспроизведение" и станок 3 может обрабабатывать следующие детали 4 по программе, записанной на магнитную ленту 50.5Блок 1 управления работает следующим образом.На вход усилителя 17 поступает синусоидальный сигнал с одного из датчиков 15 перемещений и усиливается Ю до сигнала прямоугольной формы со скважностью два. На вход усилителя 19 поступает синусоидальный сигнал с датчика 40 обратной связи и усиливается до сигнала прямоугольной формы 15 со скважностью два, Сигналы прямоугольной Формы с усилителей 17 и 19 подаются на соответствующие входы Фазового дискриминатора 18, Выходной сигнал Фазового дискриминатора 20 18 представляет собой сигнал постоянного тока, амплИтуда и полярность которого зависят от сдвига фаз входных напряжений, т,е, от сигналов с одного из датчиков 15 перемещений и датчика 40 обратной связи.Усилитель 20 является усилителем постоянного тока, служащим дляусиления выходного сигнала Фазового дискриминатора 18. Величина сдвига фаэ 30 определяет скорость вращения привода 2 подач, а направление сдвига Фаз определяет направление вращения привода 2 подач.Обратная связь с привода подач 2 35 осуществляется по Фазе управляющего сигнала.На первый вход фазового дискриминатора 18 с усилителя 17 поступает рабочий сигнал П з 1 п(ы+Ч). Фаза ра-, 40 бочего сигнала определяет закон ьзменений управляемой координаты.На второй вход фазового дискриминатора 18 поступает через усилитель 19 сигнал обратной связи П соз(ыс+ М), 45 где Ю- Фаза сигнала обратной связи. В результате сравнения этих сигналов на выходе Фазового дискриминатора 18 получается сигнал, постоянная составляющая Е которого пропорциональна П з 1 п(М- Ч )Это напряжение является сигналом ошибки следящего привода 2 подач. Далее этот сигнал усиливается усилителем 20 мощности и через тиристорный преобразователь 34 подается на двигатель 36, который стремится установить управляемую координату в такое поло 40 6жение, при котором сигнал ошибки равеи. или близок к нулю.Блок 9 управления копированием работает следующим образом. Усилители 21,22,27 и 28 предназначены для преобразования синусондальных сигна- . лов, поступающих на их входы, И сигналов прямоугольной формы .со скважностью два, которые поступают на соответствующие входы фазовых дискриминаторов 23 и 24. Усилители 25.и 26 постоянного тока служат для усиления выходных сигналов соответствующих фазовых дискриминаторов 23 и 24. Фаэосдвигающий элемент 29 предназначен для формирования двух синусоидальных сигналов, сдвинутых один относительно другого на 90 из одного синусоидального сигнала, поступающего с выхода усилителя 30. Усилитель 30 является суммирующим ипредназначен для суммирования сигналов эадатчика 31 скорости копирования и сигнала с элемента 7 сравнения.Задатчиком 31 скорости копирования устанавливается начальная скорость обхода контура шаблона 12. При йзменении нагрузки на режущий инструмент 5 изменяется сигнал с элемента 7 сравнения. При увеличении нагрузки сигнал на выходе усилителя 30 умень,шается и соответственно уменьшается скорость обхода контура шаблона 12, при уменьшении нагрузки скорость об- хода увеличивается.Задатчик 31 скорости копирования выполняет функцию ручного регулятора скорости при автоматическом обходе щупом 13 контура шаблона 12, изменяя амппитуду синусоидального сигнала поворотом ручки 58 на первом входе усилителя 30.7 13022 31 скорости копирования вызывает изменение копирования. Направление скорости копирования задает копировальный датчик 14. В зависимости от величины отклонения щупа 13 от своей вертикальной оси копировальный датчик 14 выдает два сигнала, изменяющиеся в функциях синуса и косинуса. Один сигнал управляет продольной подачей, а другой - поперечной подачей копировальГ ного устройства 11 через привод подач 10.Сигналы от копировального датчика 14 поступают через усилители 21 и 22 на вторые входы фазовых дискрими наторов 23 и 24.Изменение входных сигналов и функциях синуса и косинуса вызывает изменение выходных напряжений постоян-ного тока фазовых дискриминаторов 20 23 и 24 ф на одном - по закону синуса, а на другом - по закону косинуса, а следовательно, и перемещение координат копировального устройства 11 по этим законам. В результате вектор 25 скорости обхода контура направлен всегда по касательной к этому контуру, что и требуется для автоматического обхода контура.Таким образом, сигнал с задатчика 30 31 скорости копирования определяет скорость обхода контура, а сигналы с копировального датчика 14 определяют направление вектора скорости обхода контура. 35Все перечисленное относится к работе копировального устройства 11 без участия сигнала с элемента 7 сравнения, который проходит на вто 40 рой вход усилителя 30. Воздействие этого сигнала на работу копировального устройства 11 следующее. При обработке детали 4 изменяется нагрузка на режущий инструмент 5 вследствие переменного припуска на обработку. Изменение нагрузки воспринимает датчик 6 нагрузки и преобразует ее в электрический сигнал, .пропорциональный величине нагрузки. Этот сигнал подается на первый вход элемента 7 сравнения, на второй вход которого подается сигнал с задатчика 8 нагрузки. Задатчик 8 нагрузки задает диапазон изменения сигнала с датчика 655 нагрузки, ограничивая его по величине.Диапазон изменения сигнала нагрузки зависит от стойкости режущего инструмента 5. Величина диапазона ука 40 8зывается в технологии на обработку детали 4.Таким образом, величина выходного сигнала элемента 7 сравнения пропорциональна величине нагрузки на режущий инструмент 5, но ограничена по амплитуде задатчиком 8 нагрузки.Поступая на вход усилителя 30, этот сигнал суммируется с сигналом задатчика 31 скорости копирования таким образом, что увеличение сигнала вызывает уменьшение выходного сигнала усилителя 30, а уменьшение сигнала вызывает увеличение выходного сигнала. Задатчик 31 скорости копирования задает конкретный постоянный уровень скорости, относительно которого сигнал нагрузки автоматически производит изменение скорости копирования в зависимости от нагрузки на режущий инструмент 5Изменение скорости копирования вызывает посредством датчиков 15 перемещения, блока 1 управления и привода 2 подач изменение скоростей подач станка 3 таким образом, что при увеличении нагрузки на режущий инструмент 5 скорость подач станка 3 понижается, а при уменьшении нагрузки - увеличивается, что приводит к стабилизации нагрузки на режущий инструмент 5.Копировальное устройство 11 вместе с датчиками 15 перемещений, приводом подач 10, блоком 9 управления копированием, элементом 7 сравнения и задатчиком 8 нагрузки представляет отдельное устройство, которое располагается рядом со станком 3 и подключается к нему посредством электрического разъема, Через разъем соединяются выход датчиков 15 перемещений и выход датчика 6 нагрузки.В качестве копировального устрой" ства 11 может быть использовано известное копировальное устройство фрезерного станка. Копировальное устройство 11 имеет рабочий стол, по направляющим которого могут перемещаться продольная и поперечная каретки. Продольная каретка обеспечивает перемещение по координате Х. На продольной каретке смонтирована поперечная каретка, которая обеспечивает перемещение по координате У.На поперечной каретке установлен копировальный датчик 14 со щупом 13, ось которых перпендикулярна поверхности стола. Продольная и поперечная9 13022каретки подняты над рабочей поверхностью стола, на который устанавливается шаблон 12,Каретки приводятся в движение череэ передачи винт-гайка приводом 10подач. После обработки первой детали4 разъем отключается и станок 3 продоЛжает обработку следующих деталей4 в режиме "Воспроизведение" какобычный станок с программным управле нием, с той лишь разницей, что программа, записанная на магнитную ленту50 при обработке первой детали 4, содержит информацию об изменениях скоростей подач станка 3 при измененияхнагрузки на режущий инструмент 5.При этом необходимо иметь ввиду,что эта программа пригодна для обра"ботки последующих деталей 4 при условии индентичности заготовок обрабаты ваемой партии деталей 4.В качестве датчиков обратной связии датчиков перемещений используютсявращающиеся трансформаторы типаВПВ. В качестве копировального 25датчика 14 может быть использованизвестный копировальный датчик фрезерного станка РФП.В качестве устройства для записипрограммы на магнитную ленту и ее:воспроизведения применено известноеустройство для записи и воспроизведения для фрезерного станка РФП.В качестве блока 1 управления может быть использован известный двухкоординатный пульт программного управления фрезерного станка РФП.Применение предлагаемой системыпозволяет получить оптимальные режимы резания, что приводит к расширению диапазона регулирования скорости подач станка, к сокращению времени обработки детали и увеличениюсрока работы режущего инструмента.45Формула изобретения 1,Самонастраивающаяся система программного управления, содержащая датчики обратной связи Х и У коорди нат, привод подач стана, датчик нагрузки, задатчик нагрузки, элемент сравнения, лентопротяжный механизм с приводом и магнитной головкой и блок управления, входы элемента срав кения соединены с датчиком нагрузки и задатчиком нагрузки, выходы блока управления подключены к соответствующим входам привода подач, о т л и 40 1 Оч а ю щ а я с я тем, что, с целью расширения диапазона регулирования скоростей подач станка, введены копи-, ровальное устройство, содержащее копировальный датчик, а также привод подач копировального устройства, блок управления копированием, Датчики перемещения по Х и У координатам, переключатель режимов усилители сигналов заФписи и считывания соответственно Х и У координат, входы которых через первые механически связанные переключающие контакты переключателя режимов соединены с магнитной головкой, а выходы усилителей сигналов записи и считывания Х и У координаты через вторь 1 е механически связанные переключающие контакты переключателя режимов подключены к выходам датчиков .перемещения и первым входам соответствующих координат блока управления, к вторым входам координат Я и У блока управления соединены выходы датчиков обратной связи координат Х и 7, выход элемента сравнения подключен к первому входу блока управления копированием, к вторым входам которого подключены выходы копировального датчика, а к выходам блока управления копированием соответствующие входы привода подач копировального устройства.2. Система по п. 1, о т л и ч а ющ а я с я тем, что блок управления содержит каналы управления по Х и У координатам, каждый из которых со- держит три усилителя и фазовый дискриминатор, первый и второй входы которого соединены через первый и второй усилители соответственно с первым и вторым входами соответствующей координаты блока управления, выход фазового дискриминатора через третий усилитель подключены к выходу соответствующей координаты блока управления. 3. Система по п.1, о т л и ч а ющ а я с я тем, что блок управления копированием содержит каналы управ- ления по Х и 7 координатам, каждый из которых содержит три усилителя и фазовый дискриминатор, а также задатчик скорости копирования, суммирующий усилитель и фазосдвигающий элемент, первый и второй входы сум-, мирующего элемента соединены с первым входом блока и с выходом задатчика скорости копирования, входы которого подключены к общей шине и к ис11 13 точнику опорного напряжения, выходсуммирующего усилителя соединен свходом фазосдвигающего элемента, вы,ходы которого подключены к входампервых усилителей каналов управления,выход каждого первого усилителя соединен с первым входом соответственно 02240 12,фазового дискриминатора, второй вход которого через второй усилитель подключен к соответствующему второму входу блока, а выход соответствующего фазового дискриминатора через третий усилитель соединен с соответствующим выходом блока.город, ул. Проектная, 4 аз 1215/46 ВНИИПИ Госуда по делам и 1 13035, Москв

СмотретьЗаявка

3782169, 18.08.1984

ПРЕДПРИЯТИЕ ПЯ Р-6719

РАЧКОВ БОРИС СТЕПАНОВИЧ

МПК / Метки

МПК: G05B 19/16

Метки: программного, самонастраивающаяся

Опубликовано: 07.04.1987

Код ссылки

<a href="https://patents.su/9-1302240-samonastraivayushhayasya-sistema-programmnogo-upravleniya.html" target="_blank" rel="follow" title="База патентов СССР">Самонастраивающаяся система программного управления</a>

Предыдущий патент: Устройство для автоматической регулировки параметров радиоэлектронной аппаратуры

Следующий патент: Линейно-круговой интерполятор

Случайный патент: Устройство для объемной полировки деталей