Способ получения расплавленных железосодержащих материалов из тонкоизмельченной руды и устройство для его осуществления

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

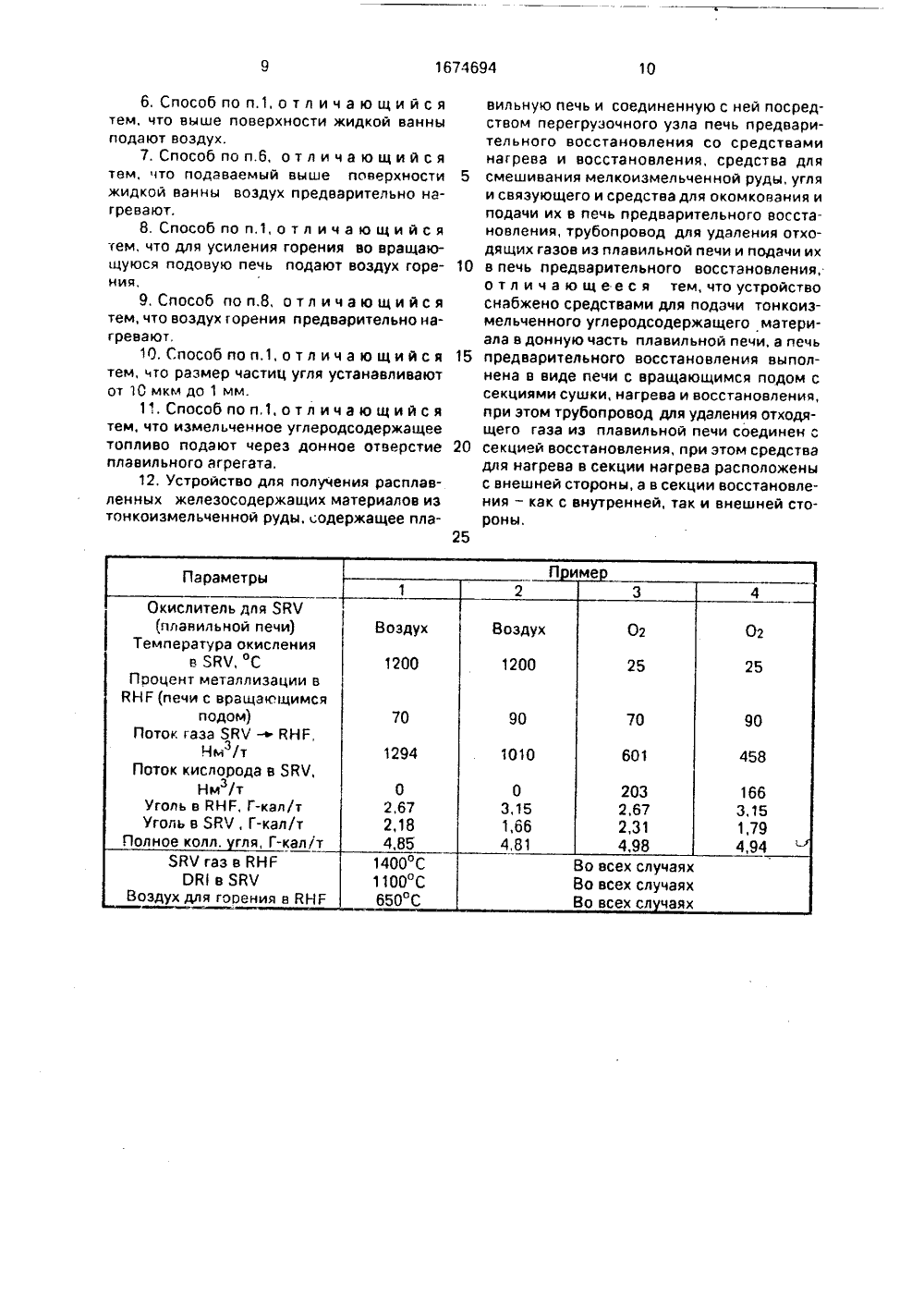

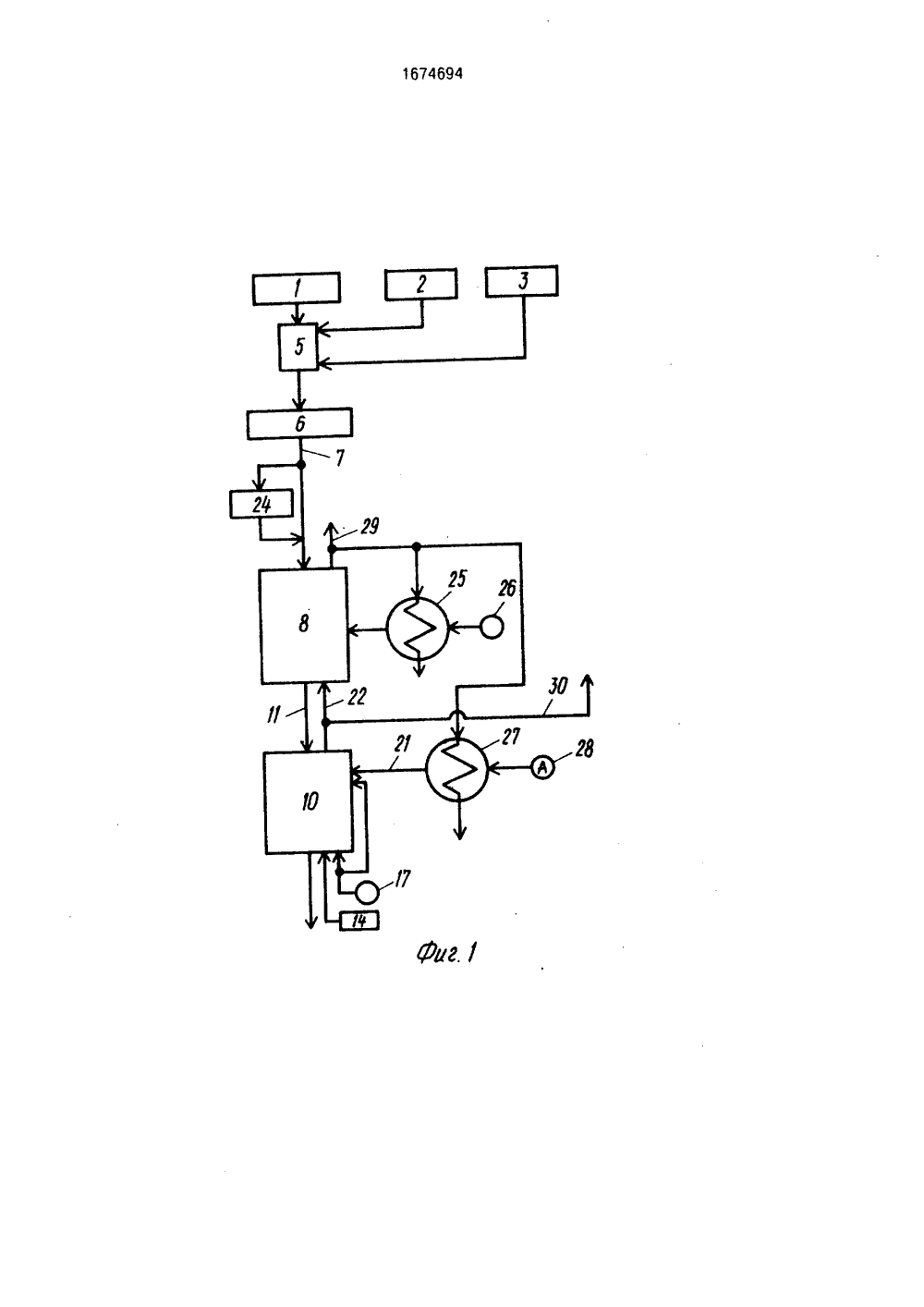

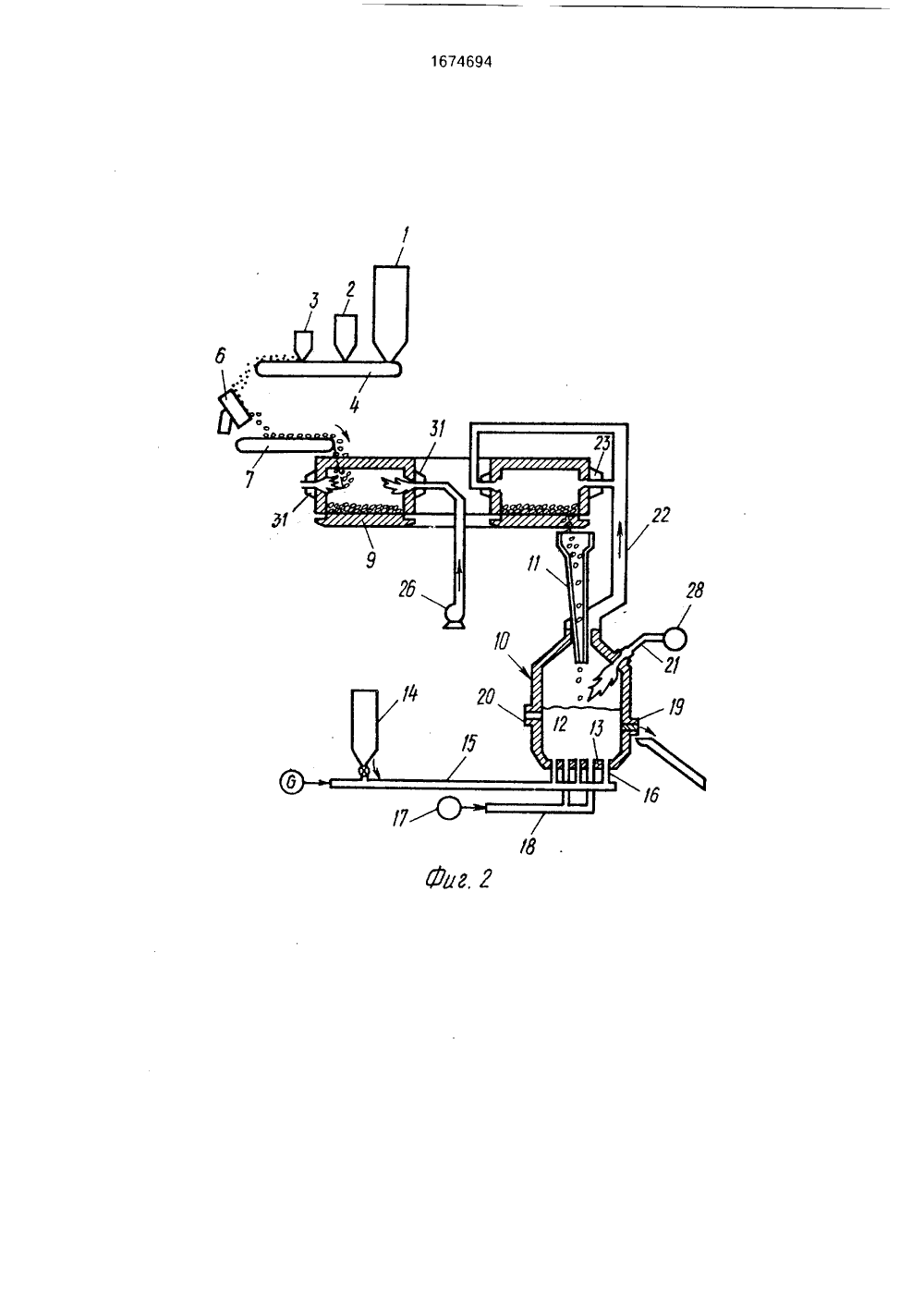

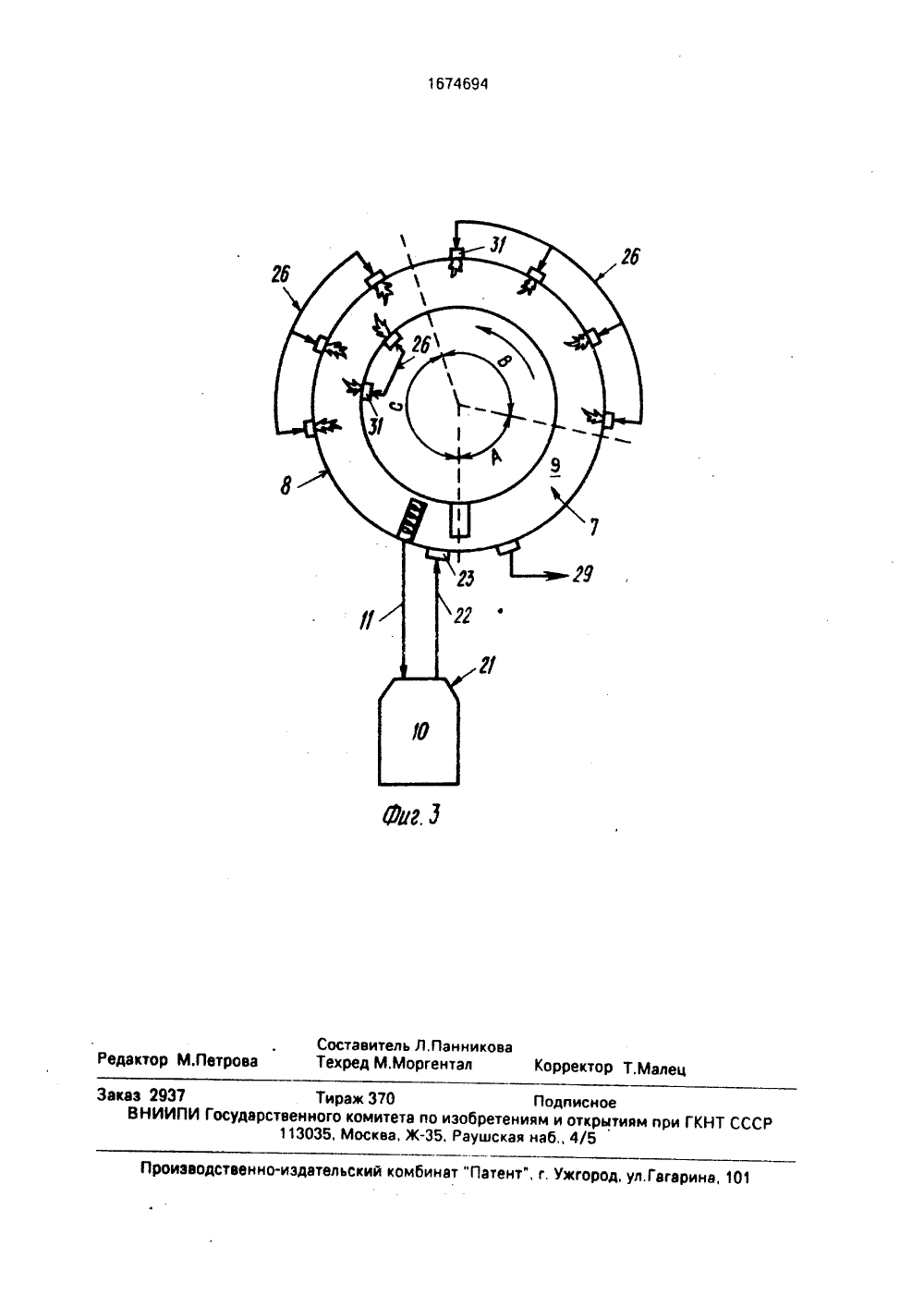

)5 С 21 В 13/14 ПИСАНИЕ ИЗОБРЕТ К ПАТЕНТ гранулирование полученной смеси компактированием, окатыванием или брикетированием смеси, подачу окатышей в печь с вращающимся подом для предварительного восстановления железа, подачу предварительно восстановленных окатышей в плавильную печь с восстановительной атмосферой в качестве металлической составляющей загрузки, подачу измельченного углеродсодержащего топлива и кислорода в плавильную печь с восстанови- тельной атмосферой через донную часть печи для реакции с расплавом или ванной в печи, восстановление железа до элементарного железа и образование отходящих газов, содержащих СО и Н 2, подачу отходящих газов в печь с вращающимся подом в качестве технологического газа для предварительного восстановления в ней окатышей, и удаление горячего металла из плавильной печи с восстановительной атмосферой, Предварительно восстановленные окатыши выгружают из печи с вращающимся подом при температуре по крайней мере 1000 С в плавильную печь с восстановительной атмосферой для получения продукции - расплавленного чугуна.2 с, и 10 з.п,ф-лы, 1 табл., 3 ил,ль Б.В,РоттерДэвид Чарльз коксовая метал 13 - 114..(54) СПОСОБ П НЫХ ЖЕЛЕЗО ЛОВ ИЗ ТОНКО УСТРОЙСТВО НИЯ УЧЕНИЯ РАСПЛАВДЕРЖАЩИХ МАТЕМЕЛЬЧЕННОЙ РУДЯ ЕГО ОСУЩЕСТ ЕН- ИАИзобретение относит лавленных железосо и тонкоизмельченн ения - повышение пр ижение энергетическ е характеризуется т ии смешивания мел железных руд с тонкои связующим до ся к производдержащих матых руд. Цельоиэводительн их затрат. Иэо ем, что вклю очи окиси же измельченныполучения см ству ери иэо ости бре чает деза муг рас ало бре исн тени стад или лем О 3 и,н коиэмельченнойения компактных ению ержаокиси нулирдым ющим ия чух руд на стадиях спеканияжелезной руды для позаготовок (окатышей).Цель изобретенияводительности и снижзатрат.Сущностьтом, что более ие произ- етических повыш ние эне ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИПРИ ГКНТ СССР(56) Кожевников И,Ю, Беслургия железа. М.: 1970, с,1 Изобретение относится к получчугуна из расплавленных железосодщих материалов непосредственно изжелеза в виде рудной мелочи или грарованных концентратов в смеси с твеуглеродсодержащим восстанавливаагентом, конкретно к способу полученгуна из тонкоизмельченных железны изобретения заключается высокие температуры раб5 10 15 20 25 30 35 40 45 50 55 вают в ванну по отдельному комплекту фурм. Плавильная печь с восстановительной атмосферой снабжена отверстием 19 для выпуска горячего металла и шлаковой леткой 20.Если кислород подают снизу ванны, необходимо предусмотреть отверстие 21 для впуска кислорода в верхней части плавильной печи с восстановительной атмосферой для обеспечения подачи остального кислорода. необходимого для завершения реакции с углеродом в ванне. Отверстие 21 направлено вниз для того, чтобы поток отражался от ванны, а также для усиления циркуляции в ванне и обеспечения лучшего контакта кислорода с углеродом, содержащимся в ванне для обеспечения завершения реакции углерода. На 100 ч, кислорода, вводимого ниже поверхности ванны, следует вводить через отверстие 21 для последующего сгорания 15-30 ч.кислорода.В другом варианте предварительно нагретый воздух можно использовать для обеспечения кислорода в реакции с углеродом. Воздух подают только над поверхностью ванны через отверстие 21, В этом случае нет необходимости вводить ниже поверхности ванны кислород ни в каком виде,Гаэоотвод 22 закрывает верхнюю часть плавильной печи 10 и соединяется с отверстиями 23 печи с вращающимся подгм дЪя подачи газа для горения внутри печи с вращающимся подом 8.Осушитель 24 можно расположить между гранулятором и печью с вращающимся подом (в случае необходимости) для обеспечения сушки окатышей, в которых содержание влаги превосходит норму.Гаэ, отходящий иэ печи с вращающимся подом, можно пропустить через теплообменник 25 для предварительного нагрева воздуха для сгорания из источника 26, поступающего в печь с вращающимся подом, или через теплообменник 27 для предварительного нагрева воздуха для горения из источника 28, поступающего в плавильную печь с восстановительной атмосферой, или через оба, как показано на фиг. 1, Отходящие газы 29 иэ печи с вращающимся подом и/или отходящие газы из плавильной печи с восстановительной атмосферой 30 можно использовать для дополнительного нагрева локальных участков, например, сушилки 24.При работе окись железа или железную руду в виде рудной мелочи или концентрата подают из бункера 1 в смеситель 5 вместе с мелкоиэмельченным твердым восстанавливающим агентом иэ бункера 2 до получения смеси. В качестве твердого восстанавливающего агента можно использовать уголь,коксовую мелочь, древесно-угольную мелочь или другой углеродсодержащий материал.К смеси можно добавить вспомогательные агенты. такие как связующие агенты и агенты, удаляющие серу иэ бункера 3, наряду с добавлением нужного количества влаги.Такие добавки включают известь и бентонит или другие подходящие связующие, Известь действует как удаляющий серу агент в плавильной печи. Бентонит действует как связующее. В смеситель 5 следует добавлять достаточное количество,извести для поддержания степени основности, по крайней мере 1.5. Затем полученную смесь подают из смесителя 5 в такое устройство для получения агломерата как, например, гранулятор 6. Сырые или влажные окатыши, полученные в устройстве 6 для получения окатышей, можно высушить в сушилке 24 или их можно подать в обход сушилки непосредственно в печь с вращающимся подом 8 по контейнеру 7, Если для получения агломерата используют материалы, содержащие большое количество шлама, агломерат следует высушить, прежде чем подавать в печь с вращающимся подом для того, чтобы предотвратить рассыпание, так как мелким частицам труднее проникнуть сквозь слой шлама в плавильной печи. Сушилка 24 является полностью произвольным устройством. Если высушенный агломерат подают в один слой в печь с вращающимся подом, происходит испарение угля и восстановление окиси железа до более чем 90-ной металлизации за промежуток времени около 8-15 мин при температуре в зоне восстановления между 1260 и 1370 С. Отходящие газы иэ плавильной печи с восстановительной атмосферой (ЯВУ) обеспечивают как термическую, так и химическую теплоту для сгорания в печи с вращающимся подом. Восстановитель уже присутствует в окатышах или агломерате в виде мелких частиц угля, поэтому нет необходимости в повышении качества отходящего газа, что необходимо при использовании шахтных печей или печей с псевдоожиженным слоем,Печи с вращающимся подом часто характеризуют как печи, имеющие несколько рабочих зон. На фиг, 3 стрелка показывает направление движения пода 9, Зона А первая зона обычно характеризуется как зона сушки/испарения, зона В - как эона нагрева, а зона С - как эона восстановления, Средства 31 нагрева в зоне восстановления расположены с внешней и внутренней сторон вращающейся подовой печи, Перегородка разделяет эоны А и С дляпредотвращения перемешивания газов между ними, Граница попадает на под 9 в зоне А с конвейера 7. Отходящие газы 5 ВЧ по линии газоотвода 22 попадают в печь с вращающимся подом через впусные отверстия 23 при температуре около 1250- 1370 С для достижения степени маталлизации по крайней мере 907 ь,Горячие предварительно восстановленные окатыши, металлизированные более чем на 90 при температуре выше 1090 ОС, подают в плавильную печь с восстановительной атмосферой, в которой агломерат плавится, образуя ванну расплавленного металла под слоем шлака Расплавленный металл сливают через отверстие 19 для выпуска металла, а шлак удаляют через шлаковую летку 20. Агломерат содержит не",оторое количество остаточного углерода, который доступен для окончательноо восстановления о плавильной печи, награт до высокой температуры и равномерно д пергирован. Так как агломерат содеожит углерод и подается в плао 1 льную печь при столь высокой темпера гуре, расход энерги на тонну горячего металла снижаетсл по сравнению с извест;лыл 1 и процессами пслучения чугуна.Уголь, используемый для аглом",рщии ь предлог омом сггсобе, должен бы ь мелко измельче"., поедварительно размола. Д- агломерации о грануляторе размео ь-,ех угольньх астичек должен быть енее 100 мкм, Для агломерации брике 1 лрооэнием размер частиц должен быть менее 1 мм. Уго;ь, который подают л ",ловильную печь с восстановите ьь ой атмосферой через фурмы, должен быть танко измельчен, предпочтительно размер все его частиц должен быть менее 1 мм.Способ оклюлает смешивание измельченой окиси железа с .вердым углеродсодержащим восстанавливающим агегом до получения смеси, агломерацию смеси, подачу агло: ерата в печь с вращающимся подом до получения тонкого слоя агпомерат; - . высотой от одного до трех слоев, нагрев .лоя агпомера 1 а до 1 емператуоы 1090- 1370 С о течение 5-25 ми, предпочтитель но около 10 - 30 мидля осущесолени сушки, нагрева и предварительного восстановления по крайней мере 50 "ь-ного удаления горячего оосстанооленноо огломе ата из печи с вращающимся подом и подачи аго в плавис ьную печь, где он плдоитси вос станавливается до получения оа.плов а.- ного чугуна, которыи затем удаляют из плавильной печи, подачи угольой мг очи и кислорода в плавильную печь ниже поверхности ванны раап.деленно, а металла о ка 5 10 15 20 25 30 35 40 45 50 честве реагентов, удаления отходящих газов иэ плавильной печи и сжигания удаленных отходящих газов как топлива в печи с оращающимся одом.Согласно другому варианту предлагаемого способа предварительно нагретый воздух подаст в плавильную печь с восстановленной атмосферой над ванной и направление потока воздуха таково, чтобы он попадал на поверхность ванны, В этом варленте ниже поверхност. ванн, уже не инжектируют ни кислород, ни воздух, ни предварительно подогретый, ни при комнатной температуре, Единственным газом, ко 1 орый подают ниже поверхности, являет ся газ-носитель несущий часицы угольной мелочи.8 таблице приведены гипичные рабочие параметры способа в различьых условиях.Таким образом, данное иэсбрете ие позволяет снизить энергетические затраты а тону горячего металла и разл 1 ер плавильной печи при заданнои производительности.Формула изобретения 1. Способ получения расплавленных келезосодержащих матери:лоо из тонкоизмельченной руды, включаюций смешивание тонкоиэмель:енной руды, угля связующего их гран. ироо;ние, предоари тельое зосстановление и последующее дооосстаноеление с расплавлением, использование полученных о процессе расплавления газов на стадии предварительного оосстанооления с качесее топлива, о тличающийся тем,что,сцелью повышения производительности и снижения энергетических затрат, предварительное восстановление осуществляют во вращающейся подовой печи, темгературу эа ружаелы в плавиль:.ый а.регат гранул поддерживают по меньшей маре 1000 С, г;ои этом ниже жидкой ванны в плавильный агрегат г ода от мелкоизмельленный уголь.2. Способпоп.1,отличающийся -,ам что мелкоизмельченный уголь заменяют частично или полностьс на коксовую мело ь и.:и мелочь дреоеснс,о угля,3..особ по п.1, О т л и ч а ю щ и Й с я те".;. что дополнительно ниже поверхностик:.-,кой ванны подают кислород,4 Способ по п.3, о т л и ч а ю щ и й с я ем что дополнительно на поверхность :".:,;кой ванны подают кислород.5, Способ по п 4, от л ич а ю щи ы с я тем, чо на каждые 100 частс:,. кислзрода, ,адэ лсго ниже поеерхност, жидкой ванн., подаот 15, 30 ча;тей кислорода,архность жидкок ьаннь10 1674694 П име Параметры Окислитель для ЯЯЧВоздух Воздух Ог Ог 1200 1200 25 25 ии 129 203 2,67 231 3,15 1,66 4,81,9 1400 С 1100 С 650 С Во всех случаях Во всех случаях Во всех сл чаях 6, Способпо п.1,отл ичающийся тем, что выше поверхности жидкой ванны подают воздух,7. Способпоп 6, отличающийся тем, что подаваемый выше поверхности жидкой ванны воздух предварительно нагревают.8. Способ по п.1, о т л и ч а ю щ и й с я тем. что для усиления горения во вращающуюся подовую печь подают воздух горения,9. Способ по п 8, отл и чаю щи йс я тем, что воздух орения предварительно нагревают.10. Способ по п.1, о т л и ч а ю щ и й с я тем, что размер частиц угля устанавливают от 1 С мкм до 1 мм.11, Способ поп,1, отл ич а ю щийс я тем, что измельченное углеродсодержащее топливо подают через донное отверстие плавильного агрегата.12. Устройство для получения расплавленных железосодержащих материалов иэ тонкоизмельченной руды, содержащее плавильную печь и соединенную с ней посредством перегрузочного узла печь предварительного восстановления со средствами нагрева и восстановления, средства для 5 смешивания мелкоизмельченной руды, угля и связующего и средства для окомкования и подачи их в печь предварительного восстановления, трубопровод для удаления отходящих газов из плавильной печи и подачи их10 в печь предварительного восстановления, отл и ч а ю щееся тем, чтоустройство снабжено средствами для подачи тонкоизмельченного углеродсодержащего материала в донную часть плавильной печи. а печь15 предварительного восстановления выполнена в виде печи с вращающимся подом с секциями сушки, нагрева и восстановления, при этом трубопровод для удаления отходящего газа иэ плавильной печи соединен с20 секцией восстановления, при этом средства для нагрева в секции нагрева расположены с внешней стороны, а в секции восстановления - как с внутренней, так и внешней стороны,251614694 Фг Петрова еда оизводственно-издательский комбинат "Патент", г, Ужгород, ул,Гагарина каз 2937 ВНИИПИ Гос Составитель Л,Панникова Техред М.Моргентал Корректор Т.Малец Тираж 370 Подписноетвенного комитета по изобретениям и открытиям при ГК 113035, Москва, Ж. Раушская наб 4/5

СмотретьЗаявка

4202505, 29.04.1987

Мидрекс Интернациональ Б. В. Роттердам, Цюрих, Бранш

ДЕНТАРО КАНЕКО, ДЭВИД ЧАРЛЬЗ МАЙССНЕР

МПК / Метки

МПК: C21B 13/14

Метки: железосодержащих, расплавленных, руды, тонкоизмельченной

Опубликовано: 30.08.1991

Код ссылки

<a href="https://patents.su/8-1674694-sposob-polucheniya-rasplavlennykh-zhelezosoderzhashhikh-materialov-iz-tonkoizmelchennojj-rudy-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения расплавленных железосодержащих материалов из тонкоизмельченной руды и устройство для его осуществления</a>

Предыдущий патент: Способ получения металлизованных гранул из оксидов железа в шахтной печи и устройство для его осуществления

Следующий патент: Способ производства чугуна

Случайный патент: Антенное устройство