Способ управления подачей фанерных чураков к лущильным станкам и система для его осуществления

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1673444

Автор: Стрижев

Текст

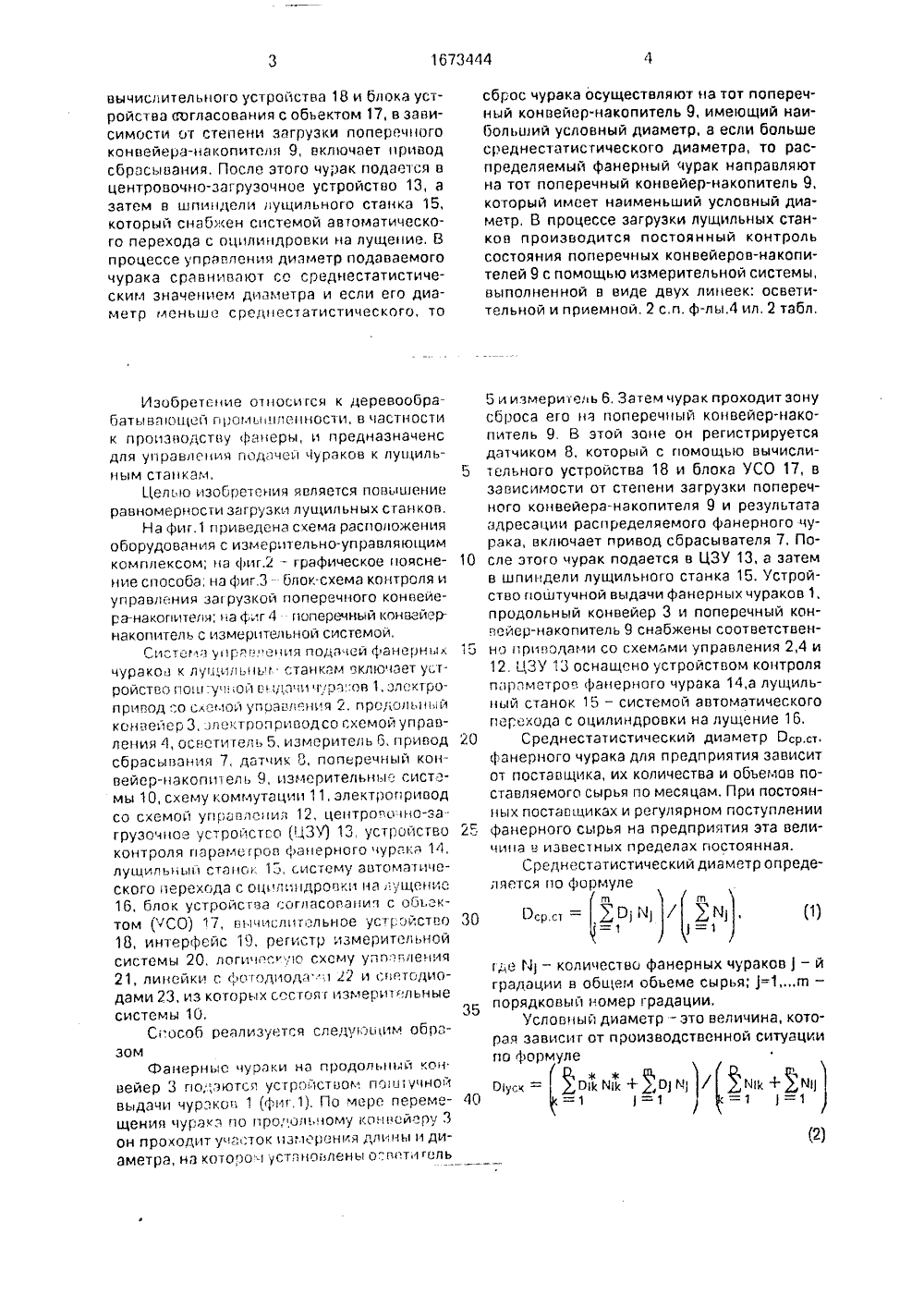

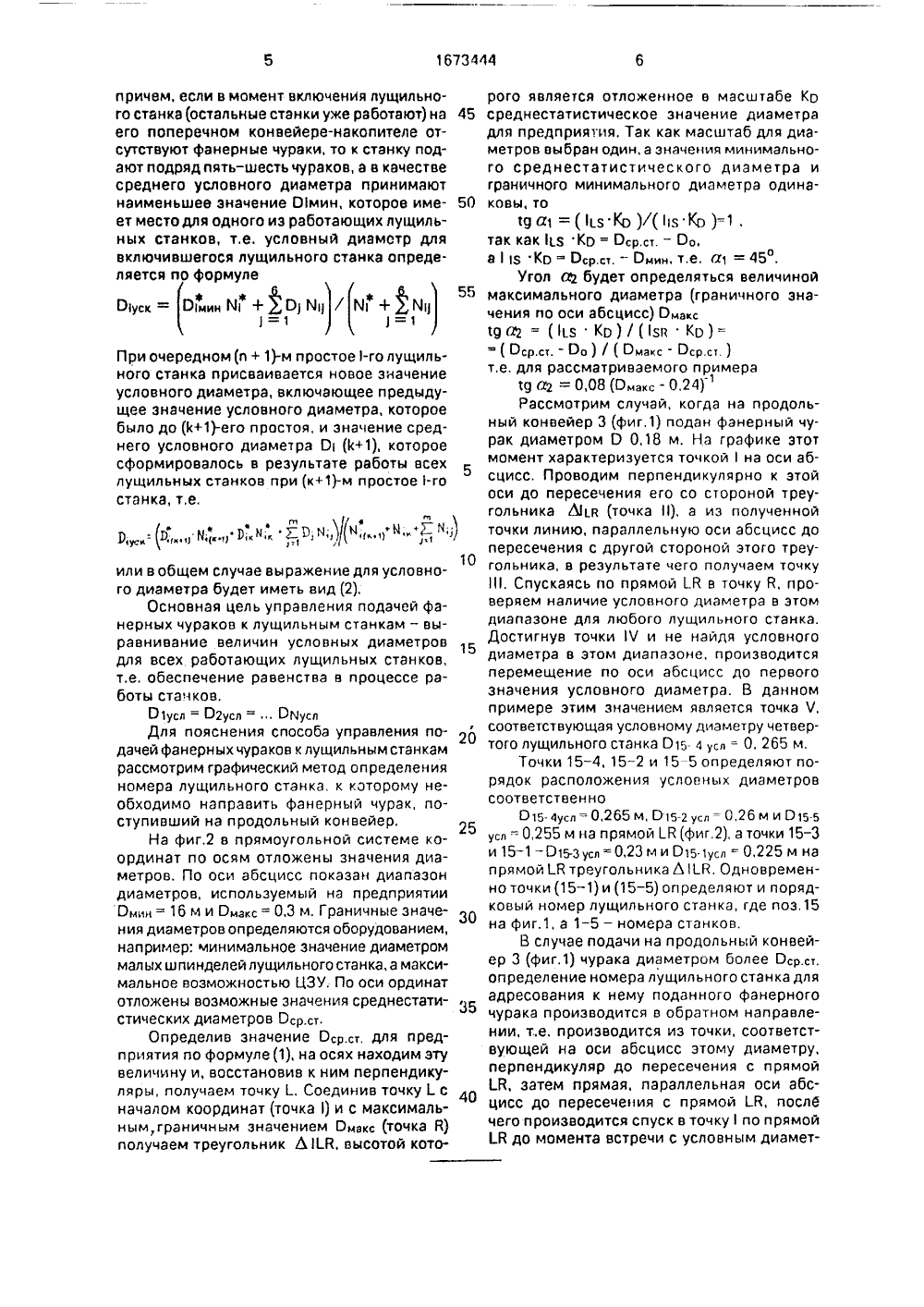

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИК 73 цю В 275/08 ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМПРИ ГКНТ СССР ОПИСАНИЕ ИЗОБРЕТЕНИ АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 2(71) Ленинградский институт текстильнолегкой промышленности им, С.М.Кирова(56) Авторское свидетельство СССРМ 1158355, кл. В 271 5/08, 1985,(54) СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ФАНЕРНЫХЧУРАКОВ КЛУЩИЛЬНЫМ СТАНКАМИ СИСТЕМАДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(57) Изобретение относится к деревообрабатывающей промышленности, в частности к производству фанеры, и предназначено для управления подачей чураков к лущильныгл станкам. Целью изобретения является повышение равномерности загрузки лущильных станков, На продольный конвейер 3 фанерные чураки подаются устройством поштучной их выдачи 1, проходят участок измерения длины и диаметра с установленными на нем осветителем 5 и измерителем 6 и зону сброса на поперечный конвейер-накопитель 9, в которой они регистрируются датчиком 8, причем последний с помощьюпричем, если в момент включения лущильного станка (остальные станки уже работают) на его поперечном конвейере-накопителе отсутствуют фанерные чураки, то к станку подают подряд пять-шесть чураков, а в качестве среднего условного диаметра принимают наименьшее значение Омин, которое имеет место для одного из работающих лущильных станков, т,е. условный диаметр для включившегося лущильного станка определяется по формулеОуск = Омин И + О й / й + М1=1 1=1 45 50 55 При очередном (и + 1)м простое 1-го лущильного станка присваивается новое значение условного диаметра, включающее предыдущее значение условного диаметра, которое было до (с+1)его простоя, и значение среднего условного диаметра О (с+1), которое сформировалось в результате работы всех лущильных станков при (к+1)-м простое 1-го станка, т.е,10или в общем случае выражение для условного диаметра будет иметь вид (2),Основная цель управления подачей фанерных чураков к лущильным станкам - выравнивание величин условных диаметровдля всех работающих лущильных станков,т.е, обеспечение равенства в процессе работы станков,01 усл = 02 усл =ОпусаДля пояснения способа управления подачей фанерных чурэков к лущильным станкамрассмотрим графический метод определенияномера лущильного станка, к которому необходимо направить фанерный чурак, поступивший на продольный конвейер,На фиг,2 в прямоугольной системе координат по осям отложены значения диаметров. По оси абсцисс показан диапазондиаметров, используемый на предприятииОмичи = 16 м и Омас = 0,3 м. Граничные значения диаметров определяются оборудованием,например: минимальное значение диаметроммалых шпинделей лущильного станка, а максимальное возможностью ЦЗУ. По оси ординатотложены возможные значения среднестатистических диаметров Оср.ст,Определив значение Оср,ст, для предприятия по формуле(1), на осях находим этувеличину и, восстановив к ним перпендикуляры, получаем точку 1, Соединив точку 1. с 40началом координат (точка 1) и с максимальНЫМ,ГРаНИЧНЫМ ЭНаЧЕНИЕМ Омакс (тОЧКа Я)получаем треугольник Ь 1 Й, высотой которого является отложенное в масштабе Ко среднестатистическое значение диаметра для предприятия. Так как масштаб для диаметров выбран один. а значения минимального среднестатистического диаметра и граничного минимального диаметра одинаковы, тотс а 1 = (1 л Ко )/(15 Ко )=1,так как 1 з Ко = Оср,ст. - Оо,а 1 3 Ко - Оср.ст. - Ом, т.е, а 1 = 45 о.Угол а 2 будет определяться величиной максимального диаметра (граничного зна- ЧЕНИЯ ПО ОСИ дбСЦИСС) Омакс1 ца 2 = (О Ко)/(15 н Ко)==( Оср.ст. - Оо) / ( Омакс - Оср.ст. )т,е. для рассматриваемого примера19 а 2 = 0,08 (Омакс - 0,24)Рассмотрим случай, когда нэ продольный конвейер 3 (фиг,1) подан фанерный чурак диаметром 0 0,18 м, На графике этот момент характеризуется точкойна оси абсцисс, Проводим перпендикулярно к этой оси до пересечения его со стороной треугольника Ан (точка 1), а из полученной точки линию, параллельную оси абсцисс до пересечения с другой стороной этого треугольника, в результате чего получаем точку 111. Спускаясь по прямой И в точку Я, проверяем наличие условного диаметра в этом диапазоне для любого лущильного станка. Достигнув точки 1 Ч и не найдя условного диаметра в этом диапазоне, производится перемещение по оси абсцисс до первого значения условного диаметра. В данном примере этим значением является точка Ч, соответствующая условному диаметру четвер- ТОГО ЛущИЛЬНОГО СтЭНКа 01; - 4 усл = О, 265 М,Точки 15 - 4, 15-2 и 15 - 5 определяют порядок расположения условных диаметров соответственно015- 4 усл = 0,265 М, О 15-2 усл = 0,26 м и 015-5 усл =- 0,255 м на прямой Н (фиг.2), а точки 15-3 и 15 - 1 - 015-3 усл -0,23 м и 015.1 усл = 0,225 м на прямойВ треугольника Л В, Одновременно точки (15-1) и (15 - 5) определяют и порядковый номер лущильного станка, где поз,15 на фиг.1, а 1-5 - номера станков.В случае подачи на продольный конвейер 3 (фиг.1) чурака диаметром более Оср.ст, определение номера лущильного станка для адресования к нему поданного фанерного чурака производится в обратном направлении, те. производится иэ точки, соответствующей на оси абсцисс этому диаметру, перпендикуляр до пересечения с прямой В, затем прямая, параллельная оси абсцисс до пересечения с прямойВ, посл 6 чего производится спуск в точку по прямой 1 В до момента встречи с условным диамет 1673444ром любого лущильного станка, Если такой точки не обнаружено, то при достижении точки осуществляется перемещение по оси абсцисс до встречи с условным диаметром любого станка. В рассматриваемом примере это значение будет равно 01-1 уел = 0,225 м и принадлежать первому лущил ьному станКу,После сброса Фанерного чурака на поперечный конвейер-накопитель этого лущильного станка производится для него пересчет по формуле (2) условного диаметра. Затем определяется номер станка для подачи к нему следующего фанерного чурака, поданного на продольный конвейер 3(фиг.1),Устройство, реализующее этот способ, состоит из процессора, блока УСО 17 (фиг.1,3), включа 1 ощего интерфейс 19, регистр измерительной системы 20 и логическую схему управления 21, схемы коммутации 11, электропривода со схемой управления 12, измерительной системы 10, состоящей из двух и более линеек с фотодиодами 22 и светодиодами 23. В качестве последней могут быть осветители, например, на лампах накаливания, Геометрические параметры чурака определяются на продольном конвейере 3 (фиг.1) с помощью измерительного комплекса, состоящего из осветителя 5 и измерителя 6, Контроль фанерного чурака в зоне сброса производится логическим датчиком 6, в захватах ЦЗУ 13 - датчиком 14, в шпинделях лущильного станка 15 - автоматической системой 16,Измерительная система 10 располагаетсн над поперечным конвейером-накопителем 9 вдоль всей его длины. В зависимости от длины чурака поперечный конвейер-накопитель 9 может иметь разную ширину. Поэтому с целью исключения сброса чурака на другой, находящийся под углом на поперечном конвейере-накопителе 9 к линии подачи чураков к лущильному станку 15, может быть установлено несколько линеек с фотосветодиода;1 и по ширине конвейера как, например, показано на фиг,1, Для обеспечения качественного срабатывания фотодиодов ниже уровня цепей поперечного конвейера- накопителя 9 установлены светопоглощающие пластины 24 (фиг,4),Устройство работает следующим образом,Фанерный чурак устройством поштучной выдачи чураков 1 подается на продольный конвейер 3 (фиг,1), приводимый в движение приводом 4. Затем он достигает в процессе перемещения его вдоль оси измерительного комплекса, состоящего из осветителя 5 и измерителя 6. Последний определяет его длину и диаметр, Первый параметр опреде 5 10 15 20 25 30 35 40 45 50 55 ляет группу лущильных станков, обрабатывающих фанерные чураки этой длины. Второй параметр (диаметр) является исходным для поиска лущильного станка из этой группы, к которому необходимо его адресовать. Полученная информация с измерителя 6 подается через блок УСО 17 в процессор, который и выбрасывает альтернативные решения по распределению поступающих фанерных чураков на поперечные конвейеры-накопители. После выработки процессором "решения" на одном из выходов блока УСО 17 появляется управляющий сигнал В для одного из логических датчиков 8, который срабатывает при достижении его распределяемым чураком и выдает сигнал В. Происходит подача управляющего сигнала А на привод сбрасывателя 7, который подает чурак на поперечный конвейер-накопитель 9. При этом включается привод 12, обеспечивающий постоянную подачу чураков к ЦЗУ 13, До тех пор пока фанерный чурак не уйдет из зоны подачи, на этот поперечный конвейер-накопитель 9 чураки сбрасываться не будут.Контроль загрузки поперечного конвейера-накопителя 9 осуществляется постоянно в течение всей смены работы лущильного станка 15, Регулярно, через заданные интервалы времени по сигналу С производится опрос фотодиодов. начиная от первого, расположенного в зоне ЦЗУ 13, и кончая последним - в зоне сброса чурака с продольного конвейера 3, Последовательный опрос фотодиодов выполняется с помощью схемы коммутации 11, которая поочередно выдает информационные сигналы С (фиг,1) через регистр измерительной системы 20 и интерфейс 19 в процессор (фиг.3), Послед ний вырабатывает управляющий сигнал Р и посредством логической схемы 21 включает и отключает привод 12 поперечного конвейера-накопителя 9, подавая чураки к ЦЗУ 13, освобождая постоянно зону для подачи очередного фанерного чурака в начале поперечного конвейера 9 и ликвидируя зазоры между чураками. Для подачи очередного фанерного чурака на любой поперечный конвейер-накопитель 9, при работающем лущильном станке, необходимо одновременное соблюдение следующих условий; наличие свободной зоны на поперечном конвейере для приема чурака, длина которой должна быть больше в 1,8-2 раза диаметра распределяемого чурака; отсутствие разрывов между чураками на поперечном конвейере-накопителе; расположение чураков в виде непрерывного ряда в зоне их поштучной подачи в ЦЗУ 13, как показано на фиг.4.В случае невыполнения одного из этих условий считается сложившаяся ситуация ава 1613444 10рийной и лущильный станок 15 этого поперечного конвейера-накопителя 9 исключается из перечня для распределения фанерных чураков до полной ликвидации этой ситуации. При этом происходит периодическое включение привода 12 (фиг,4) по сигналу С с измерительной системы 10(блоки 11,20,19), поступающему в процессор, который формирует с помощью логической схемы 21 управляющие сигналы Р и С для включения и отключения привода 12 и опроса линейки с фотодиодами 22. Если в автоматическом режиме после нескольких циклов ликвидировать сложившуюся ситуацию не удается, то по сигналу процессора отключается привод 12, Таким образом, измерительная система 10 постоянно контролирует работу поперечного конвейера-накопителя 9 и с помощью схемы коммутации 11, регистра измерительной системы 20, интерфейса 19, логической схемы уп ра елен ия 21, привода со схемой управления 12 и процессора обеспечивает выполнение всех этих условий. Одновременчо измерительная система 10 постоянно осуществляет и контроль величины свободной зоны на поперечном конвейере-накопителе 9, При этом для подачи на него чурака 25 необходимо соблюдение условия(астр астр.э )Кф 0 расгде астр - рабочая длина 1-го поперечного конвейера-накопителя;Ьр.э. - длина, заполненная фанерными чураками, находящимися на поперечном конвейере-накопителе;Кф - коэффициент формы распределяемого.чурака;01 рас - ДИаМЕтР РаСПРЕДЕЛЯЕМОГО ЧУРака )-й градации.Если 0,5 астрцтр,з, то при равенстве всех остальных требований и условий этот поперечный конвейер-накопитель имеет приоритет по сравнению с остальными, Когда 11 тр.з =2-3 кр 01 или 1 тр,з = 0 (при условии работающего лущильного станка), на попе.речный конвейер-накопитель 9 подается пять-шесть фанерных чураков, а,затем он обслуживается в соответствии с предлагаемым способом управления подачей фанерных чураков к лущильным станкам.Рассмотрим примеры реализации предлагаемого способа, полученные в результате моделирования различных ситуаций на ЭВМ ЕС. При моделировании были использованы следующие данные:5 10 15 20 25 30 35 40 45 50 55 01 мин 0,16 м, Овмакс = 0,3 м; Оср.ст = 0,24 м, й.П р и м е р 1. Предположим, что на продольный конвейер подаются последовательно фанерные чураки следующих градаций (случайные числа) 1,2,3,1,5,5,3,3,4,3,4,3,6,3,7,5, На момент подачи первого (в порядке очереди) фанерного чурака работали все пять лущильных станков, которые имели следующие значения условных диаметров: первый лущильный станок 01 усл = 0,2307 м; втоРой лущильный станок 02 усл = 0,2275 м; третий лущильный станок Оэ у,л = 0,2325, четвертый лущильный станок 04 усл = 0,23 м; пятый лУщильный станок 0 5 усл = 0,2327 м,Результаты моделирования сведены в табл,1.Как видно из исходных данных, наибольший условный диаметр на пятом поперечном конвейеРе-накопителе 05 усл = 0,2327 м, поэтому фанерный чурак первой градации (так КаК Оср.ст. 01 рас) адрЕСуЕтея На ЭтОт КОНВЕйер, Затем на продольный конвейер поступает фанерный чурак второй градации, т.е, 02 рас = 0,18 м, тогда исходя иэ условия Оср.ст02 рас и полученного значения условного ДиаметРа длЯ пЯтого конвейеРа 05 усл = 0,221 м имеем наибольшее значение условного диаметра у третьего поперечного конвейера-накопителя, к которому и адресуется этот чурак и т.д. В результате моделирования управления подачей фанерных чураков к лущильным станкам получаем наибольшее значение условного диаметра для четвертого поперечного конвейера-накопителя, а наименьшее - у второго. Расброс значений составляет не более 1,5%,П р и м е р 2. Количество переработанных фанерных чураков пятью лущильными станками составляет 1000 шт, Продолжительность простоя каждого станка принимаем 0,58 ч, причем простой имитируется в произвольные моменты времени работы станков, Общий обьем переработанного фанерного сырья всеми лущильными станками составил 82,883859 м . Так как лущильные станкизсоединены одним продольным конвейером, то учитывалось в процессе моделирования и время перемещения чураков по продольному конвейеру к каждому станку. Значения этих величин составляют для первого лущильного станка 10 с, для второго 20 с, для третьего 30 с, четвертого 40 с и пятого 50 с.После простоя каждого лущильного станка ему присваивались за время простоя значения О а и Иа, а затем рассчитывался условный диаметр по формуле (2), который использовался при дальнейшей его загрузке, Номера градаций фанерных чураков, поступающих на продольный конвейер, былиОйусп Ойус аметра д станка в текущ я 1-го нце количе в в кон редне ее значение условработающего лущго простоя;ство работающихцс к-го простоя 1-гое условное количеприсвоенное 1-мучившемуся в рабоное ого ди льного лущильстанка; тво фа- лущильту после ных станкоМа - с нерных чур ному станк к-го просто оков,у, вклюя, рав Ь 1радации, танков за м 50 получены способом генератора случайных чисел.Полученные результаты моделирования сведены в табл.2.Как видно из табл,2, наибольшее отклонение от среднего значения условного диаметра составило не более 0,1, а для объема переработанного фанерного сырья и количества чураков - не более 4, Формула изобретения 1, Способ управления подачей фанерных чураков к лущильным станкам. включающий подачу и транспортирование фанерных чураков на продольном конвейере, измерение диаметра очередного фанерного чурака, сброс на поперечные конвейеры-накопители и контроль их загрузки, о т л и ч а ю щ и й с я тем, что, с целью повышения равномерности загрузки лущильных станков, после измерения диаметра очередного фанерного чурака для каждого лущильного станка определяют условный диаметр по формуле1 П Ц + 1,О1=1 О усл м+, м,1=1 где О а - средний условный диаметр дл всех работающих лущильных станков посл к-го и ро сто я 1-го ста н ка, ра в н ы й,Й /Моличество фанерных чурэкапереработанных 1-м лущиль к-й простой; И 1 - количество фанерных чураков -й градации, переработанных и находящихся на поперечном конвейере-накопителе 1-го лущильного станка после к-го простоя в течение планового периода времени;01 - диаметр фанерного чурака 1-й градации, сравнивают диаметр очередного фанерного чурака со среднестатистическим значением диаметра, которое определяется по формуле Оср,ст =О Й)Й)=1 1=1 где М 1 - кол чество анерны чураков 1-й градации в общем объеме сырья;- порядковый номер градации (1 гп), и если его диаметр меньше среднестатистического, то сброс чурака осуществляется на поперечный конвейер-накопитель, имеющий наибольший условный диаметр, а если диаметр чурака больше среднестатистического - на поперечный конвейер-накопитель, имеющий наименьший условный дламетр, причем сброс осуществляют при наличии свободной зоны на поперечном конвейере-накопителе, превышающей по длине в 1,8-2 раза диаметр чурака, а при отсутствии этой зоны чурак сбрасывают на поперечный конвейер-накопитель, имеющий ближайшее значение условного диаметра. 2, Система управления подачей фанерных чураков к лущильным станкам. включающая измерительный комплекс, логические датчики, исполнительные механизмы, регистрыиинтерфейс,отличающаяся тем, что, с целью повышения равномерности загрузки лущильных станков, на поперечном конвейере-накопителе установлена измерительная система, выполненная в виде двух линеек; осветигельной и приемной, причем последняя составлена из отдельных фоточувствительных модулей и связана посредством схемы коммутации с устройством согласования с объектом, включающим интерфейс, регистр измерительной системы и логическую схему управления, вход которой соединен с выходом вычислительного устройства, вход которого связан с выходом интерфейса,. Малец ед акаэ 2889 Тираж 314 Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ 113035, Москва, Ж, Раушская наб., 4/5

СмотретьЗаявка

4730137, 11.08.1989

ЛЕНИНГРАДСКИЙ ИНСТИТУТ ТЕКСТИЛЬНОЙ И ЛЕГКОЙ ПРОМЫШЛЕННОСТИ ИМ. С. М. КИРОВА

СТРИЖЕВ ЮРИЙ НИКОЛАЕВИЧ

МПК / Метки

МПК: B27L 5/08

Метки: лущильным, подачей, станкам, фанерных, чураков

Опубликовано: 30.08.1991

Код ссылки

<a href="https://patents.su/8-1673444-sposob-upravleniya-podachejj-fanernykh-churakov-k-lushhilnym-stankam-i-sistema-dlya-ego-osushhestvleniya.html" target="_blank" rel="follow" title="База патентов СССР">Способ управления подачей фанерных чураков к лущильным станкам и система для его осуществления</a>

Предыдущий патент: Ножевой вал для резания древесины

Следующий патент: Устройство для уплотнения бетонных смесей

Случайный патент: Способ получения дифениламина