Способ вварки труб в трубную доску

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

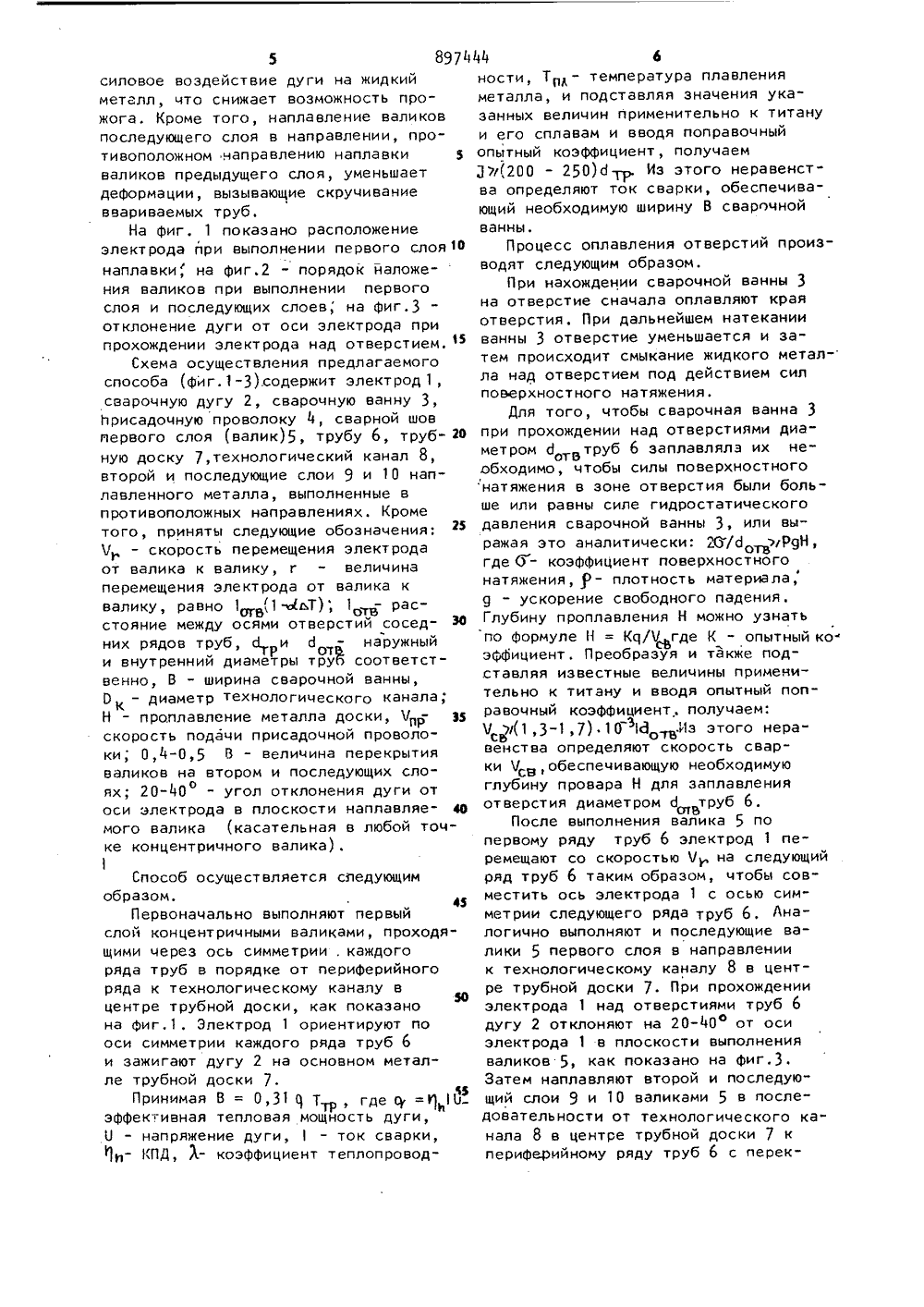

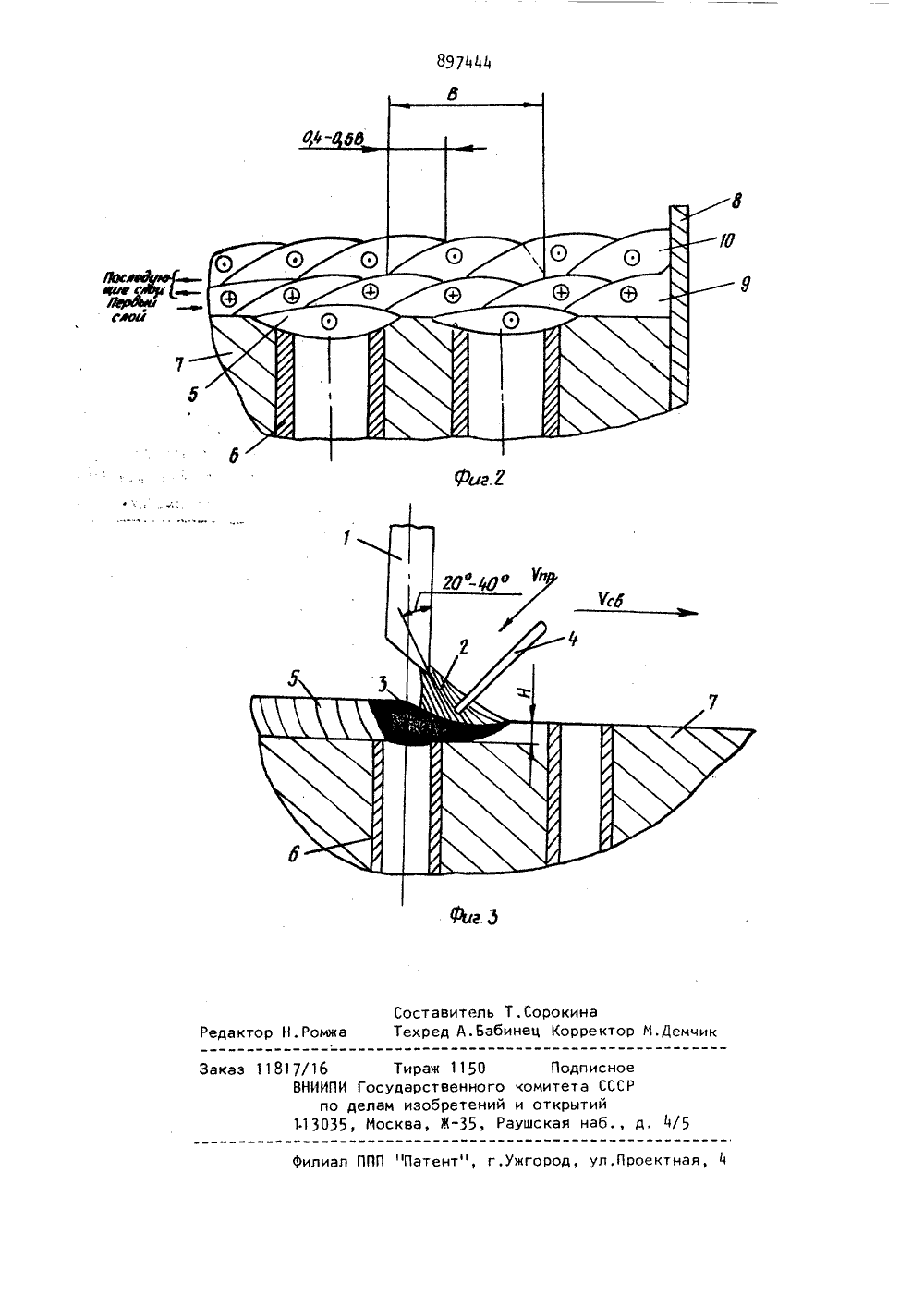

Союз Советски кСоциалистическикРеспублик ОП ИСАНИЕ ИЗОБРЕТЕНИЯ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ в 897444(22)Заявлено 28.01.80 (21) 2874976/25-27с присоелииением заявки Рй "(51)М, Кд, В 23 К 31/06 Гооударставкный комитат оо делам нзобретеникй н открытий(54) СПОСОБ ВВАРКИ В ТРУБНУЮ ДОС Изобретение относится к способу вварки труб в трубную доску методом общей многослойной наплавки с последующей рассверловкой заплавленных отверстий концов труб, обеспечивающему повышение производительности процесса сварки и качества сварного соединения.Этот способ может быть использован во всех отраслях народного хозяйства при изготовлении теплообменных аппаратов, трубных конструкций, преимущественно из титана, к качеству которых предъявляются высокиетребования. формирование сварного шва труб с трубной доской происходит за счет наплавки на поверхность трубной доски слоя металла и последуоцей его рассверловки по заплавленным отверстиям концов труб.Известен способ автоматической при варки труб к трубной доске, при котором сплавляют наружную поверхность трубной доски вместе с торцами труб путем перемещения источника тепа попринципу строчечной развертки 111.Однако этот способ вызывает неравномерные деформации по периметрудоски, неравномерные наплывы металла 5во внутренние полости труб и неравномерное оплавление торцов ввариваемыхтруб. Кроме того, для автоматизацииэтого способа требуется сложное оборудование.о Наиболее близким к предложенномуявляется способ аварки труб в трубную доску, когда трубы собраны в доске вдоль концентричных окружностей 15а сварку осуществляют неплавящимся электродом в среде защитных газов методом общей многослойной наплавки с .последующей рассверловкой заплавленных отверстий концов труб 1 2.Данный способ обладает всеми недостатками предыдущего и, кроме того, поскольку при наложении последующих валиков приходится все время преры897444 вать процесс, появляются новые дефекты - поры и несплавления.Цель изобретения - повышение качества автоматический вварки труб в трубную доску.Цель достигается тем, что согласно способу вварки труб в трубную доску, преимущественно из титана, когда тоубы собраны в доске вдоль концентричных окружностей, а сварку осуще ствляют неплавящимся электродом в среде защитных газов методом общей многослойной наплавки с последующей рассверловкой заплавленных отверстий концов труб, первый слой наплавки и выполняют концентричными валиками, начиная с периферийного ряда труб, при этом первый валик наплавляют по центрам отверстий труб периферийного ряда, а последующие - со смещением р 6 дуги от валика к валику на величину г = 1 (1-одТ), где 1 л - расстояниеотомежду осями отверстий соседних концентричных рядов труб; о(, - коэффициент линейного расширения материала Эф трубной доски,ЬТ - разница температур доски в зоне наплавленного и наплавлявмого кольцевых валиков, при этом ток сварки выбирают из соотношения ДЪ(200-250)д а скорость наплавки рваликов из соотношения Чсф 1,3-1,7)х х 10 1 бтгде 1 тр и д . - наружный и внутреннии диаметры трубы см 1 ток сварки, А, Ч - скорость сварки, см/сек; а второй й последующие слои наплавляют валиками в порядке от центра трубной доски к периферийному ряду с перекрытием каждого последующего валика на 0,4-0,5 ширины предыдущего валика. Кооме того, при прохождении электрода над отверстиями дугу отклоняют на 20-40 от оси электрода в плоскосоти наплавки валиков, а все валики45 последующего слоя наплавляют в направлении, противоположном направлению наплавки валиков предыдущего слоя.Наложение наплавляемых валиков по оси симметрии каждого ряда труб обеспечивает равномерное затекание0 жидкого металла сварочной ванны в заплавляемые отверстия во всех рядах труб, что позволяет качественно обрабатывать этот металл при рассверловке.55Выбор направления наплавки валиков первого слоя от периферии к центру трубной доски обусловлен тем, что 4по мере -разогрева труЬной доски при сварке происходит накопление температурной деформации и оси симметрии рядов труб смещаются от своего первоначального положения и тем больше, чем дальше ряд расположен относительно центра трубной доски, поэтому при таком порядке выполнения валиков ось электрода более точно совпадает с осью симметрии рядов труб и обеспечи вает стабильное качество сварки. К тому же,при данном порядке наплавки валиков материал трубной доски при сварке второго и последующего валиков находится в сжатом состоянии, что благоприятно сказывается на качестве сварки, При наплавке валиков от центра трубной доски к периферии материал доски находится в состоянии растяжения и могут возникать такие дефекты, как микротрещины и др.Определяя величину смещения дуги при переходе от валика к валику по формуле г = 1 (1 - ьТ), учитывают смещение осей симметрии рядов труб от температурной деформации, что повышает точность ориентации электрода. Выбор тока сварки по Формуле ДЪ(200- 250)д обеспечивает ширину ванны ,больше или равной наружному диаметру труб, что является наобходимым для получения качественного провара, При невыполнении этого условия возникают недопустимые несплавления труб с трубной доской.Определение скорости сварки по Формуле 1(1,3-1,7)10 д ограничивает объем сварочной ванны. При нарушении этого условия жидкий металл выливается во внутреннюю полость трубы, что недопустимо. Направление. выполнения валиков второго и последующего слоев от центра трубной доски к периферии исключает появление цветов побежалости на технологическом канале, так как он обваривается в менее разогретом состоянии, чем в случае обратного порядка выполнения валиков. Такой порядок обеспечивает и лучшую возможность наблюдения за выполнением процесса сварки. Перекрытие валиков на 0,4-0,5 ширины предыдущего валика обеспечивает наиболее ровную поверхность наплавки и уменьшает технологический припуск на механическую обработку. Смещение дуги на 20-40 при прохождении электрода над отверстиями уменьшает8974силовое воздействие дуги на жидкий металл, что снижает возможность прожога. Кроме того, наплавление валиков последующего слоя в направлении, противоположном направлению наплавки 5 валиков предыдущего слоя, уменьшает деформации, вызывающие скручивание ввариваемых труб.На фиг, 1 показано расположение электрода при выполнении первого слоя 10 наплавки, на фиг.2 - порядок йаложения валиков при выполнении первого слоя и последующих слоев, на фиг.3 отклонение дуги от оси электрода при прохождении электрода над отверстием. 1Схема осуществления предлагаемого способа (Фиг.1-3).содержит электрод 1, сварочную дугу 2, сварочную ванну 3, присадочную проволоку 4, сварной шов первого слоя (валик)5, трубу 6, труб ную доску 7,технологический канал 8, второй и последующие слои 9 и 10 наплавленного металла, выполненные в противоположных направлениях. Кроме того, приняты следующие обозначения: Ч - скорость перемещения электрода от валика к валику, г - величина перемещения электрода от валика к валику, равно 1 ог(1-ьТ); 1 - расстояние между осями отверстий сосед- З 0 них рядов труб, д и с 1 - наружный и внутренний диаметры труб соответственно, В - ширина сварочной ванны, О к - диаметр технологического канала; Н - проплавление металла доски, Ч, - Зз скорость подачи присадочной проволоки, 0,4-0,5 В - величина перекрытия валиков на втором и последующих слоях; 20-40 - угол отклонения дуги отооси электрода в плоскости наплавляе мого валика (касательная в любой точке концентричного валика). Способ осуществляется следующим образом.Первоначально выполняют первый слой концентричными валиками, проходя" щими через ось симметрии . каждого ряда труб в порядке от периферийного ряда к технологическому каналу в50 центре трубной доски, как показано на Фиг,1. Электрод 1 ориентируют по оси симметрии каждого ряда труб 6 и зажигают дугу 2 на основном металле трубной доски 7.Принимая В = 0,31 Ч Т , где с =1,10%5 эффективная тепловая мощность дуги, О - напряжение дуги,- ток сварки, 1 и КПД 1 1- коэффициент теплопровод 44 6ности, Тр- температура плавления металла, и подставляя значения указанных величин применительно к титану и его сплавам и вводя поправочный опытный коэффициент, получаем 3)200 - 250)д-Гр. Из этого неравенства определяют ток сварки, обеспечивающий необходимую ширину В сварочной ванны.Процесс оплавления отверстий производят следующим образом.При нахождении сварочной ванны 3 на отверстие сначала оплавляют края отверстия. При дальнейшем натекании ванны 3 отверстие уменьшается и затем происходит смыкание жидкого металла над отверстием под действием сил поверхностного натяжения.Для того, чтобы сварочная ванна 3 при прохождении над отверстиями диаметром д Отруб 6 заплавлялз их не"отообходимо чтобы силы поверхностного натяжения в зоне отверстия были больше или равны силе гидростатического давления сварочной ванны 3, или выражая это аналитически: 20/д, гРдН, где О - коэффициент поверхностйого натяжения, Я- плотность материала, ц - ускорение свободного падения. Глубину проплавления Н можно узнать по Формуле Н = Кц/Ч где К - опытный ко"сВэффициент. Преобразуя и также подставляя известные величины применительно к титану и вводя опытный поправочный коэффициент. получаем; Ч М 1, 3-1, 7) 1 0 1 д ,1 з этого нерасьвенства определяют скорость сварки Ч ,обеспечивающую необходимую глубину провара Н для заплавления отверстия диаметром д труб 6.После выполнения валика 5 по первому ряду труб 6 электрод 1 перемещают со скоростью Ч, на следующий ряд труб 6 таким образом, чтобы совместить ось электрода 1 с осью симметрии следующего ряда труб 6, Аналогично выполняют и последующие валики 5 первого слоя в направлении к технологическому каналу 8 в центре трубной доски 7. При прохождении электрода 1 над отверстиями труб 6 дугу 2 отклоняют на 20-40 от оси электрода 1 в плоскости выполнения валиков 5, как показано на фиг.3. Затем наплавляют второй и последующий слои 9 и 10 валиками 5 в последовательности от технологического канала 8 в центре трубной доски 7 к периферийному ряду труб 6 с перек 7 8974рытием каждого валика 5 на 0,4-0,5ширины В предыдущего валика 5 (фиг.2),причем выполнение каждого последующего слоя 9 и 10 производят в противоположных направлениях. 3П р и м е р, Способ осуществля ется при сварке труб диаметром 8 мм,толщиной стенки 1,5 мм с трубнойдоской диаметром 170 мм из титана.Трубы собирают в трубную доску в 1 Очетыре ряда вдоль концентрическихокружностей заподлицо с поверхностьютрубной доски, в центре трубной доски расположен технологический канал одиаметром 27 мм и толщиной стенки315 мм. Край технологического канала выступает над поверхностью доски на 18 мм.Сварку выполняют на специальнойустановке автоматически неплавящимся вольфрамовым электродом с присадочной проволокой диаметром 2,0 мм в.среде аргона. Предварительно по предложенным зависимостям определяютпараметры режима сварки: принимая ИЕ = 0,8 см, находим Д/(200-250)0,8,3 М 60-200 А, принимая 1 = 170 А, тоЧ в(1,3-1,7) 10 170 0 5 Ч 4-5,2,при Ч - 50 м/ч,Фактически ширина шва 0,9-1,0 см. ЗОЭлектрод затачивают в виде клина(двумя плоскими параллельными гранями)с углом 30 (фиг,3), обеспечивая темосамым смещение дуги также на 30Первый проход выполняют в направленииИот периферийного ряда труб к центрутрубной доски, второй, третий и четвертый слои выполйяют в направленииот центра к периферии. 44ляют за 4 ч вместо 8 ч при ручнойсварке), что приводит к значительнойэкономии материальных ресурсов (аргона, электроэнергии и др.), а такжек экономии за счет использования менееквалифицированного труда сварщика1 4-й разряд вместо 8-го разряда)приснижении процента брака в 2-3 раза.Кроме того, значительно уменьшиласьдеформация трубной доски. Это позволяет производить рассверловку заплавленных отверстий с более высокой точностью. Автоматизировать предлагаемыйспособ гораздо проще, чем известныйспособ, а это, в свою очередь, упрощает механику и аппаратуру управления автомата для сварки.Выполнение первого прохода наплавки по открытым отверстиям не требуетприменения пробок-заглушек, что также экономит материал и время на ихизготовление.Выполнение каждого слоя наплавкив противоположном предыдущему направлении уменьшает деформацию трубнойдоски, приводящую к скручиванию труб бв сторону, противоположную направлению сварки, При значительных деформациях возможны зарезы труб б при последующей рассверловке отверстий, чтоне допускается рядом нормативныхматериалов,Предлагаемый годовой экономическийэффект от внедрения одной установкидля сварки этим способом 40-50 тыс.руб,Формула изобретенияВеличина шагов при перекрытии валиков 4-5 мм, высота наплавки 14 мм, скорость присадочной проволоки на первом слое 22,2 м/ч, на втором слое 33 м/ч, на третьем и четвертом слое 38,4, напряжение дуги 10,5 В, длина дуги 3-4 мм, расход аргона 18 л/мин.В результате применения предлагаемого способа осуществляется автоматическая сварка труб с трубной доской при расположении в центре трубной доски технологического канала, торец которого превышает торцы других труб,и повышается качество сварного соединения, При прохождении электрода над отверстиями были исключены прожоги. Производительность процесса повышается в 2 раза по сравнению с ручной сваркой (трубную доску наплав" 1, Способ вварки труб в трубную доску, преимущественно из титана, когда трубы собраны в доске вдоль концентричных окружностей, а сварку осуществляют неплавящимся электродом в среде защитных газов методом общей многослойной наплавки с последующей рассверловкой заплавленных отверстий концов труб, отличающий с я тем, что, с целью повышения качества автоматической вварки труб в трубную доску, первый слой наплавки выполняют концентричными валиками, начиная с периферийного ряда труб, при этом первый валик наплавляют по центрам отверстий труб периферийного ряда, а последующие - со смещением дуги от валика к валику на величину г отв,1 .Т)"д"оти расстояне9 89744 между осями отверстий соседних, концентричных рядов труб, оЬ- коэффициент линейного расширения материала трубной доски, дТ - Разница температур доски в зоне наплавленного и нап" лавляемого кольцевых валиков, при этом ток сварки выбирают иэ соотношения(200 - 250)д , а скорость выполнения валиков иэ соотношения Ч Ъ(1,3 - 1,7)ф 10 3дОТЕ,где дри д Е 1 ф свнаружный и внутренний диаметр трубы, см;3 " ток сварки, А; Ч ", скорость сварки, см/сек, а второй и последующие слои выполняют валиками в порядке от центра трубной доски к перифе- И рийному ряду труб с перекрытием каж" дого последующего валика на 0,4-0,5 ширины предыдущего валика.2. Способ по п.1., о т л и ч аю щ и й с я тем, что,с целью повы" 1 ф шения качества эа счет исключения 4 10прожогов при прохождении электрода над отверстиями дугу отклоняют на 20-40 от оси электрода в плоскостиовыполнения валиков.3. Способ по п.1, о т л и ч а ющ и й с я тем, что, с целью повышения качества за счет исключения деформаций, вызывающих скручивание ввариваемых труб, все валики последующего слоя наплавляют в направлении, противоположном направлению валикоа Предыдущего слоя.Источники информации, принятые во внимание при экспертизе1, Авторское свидетельство СССР У 148174, кл. В 23 К 9/00, 1961.2, Абрамов Е.В. Соединения труб с трубными решетками из титана методом общей наплавки. - "Сварочное производство", 1976, У 10, с.15-16.897444 г.З чи Зак 1817/16 Тираж 1150 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 1.13035, Москва, Ж, Раушская наб., д, оектная, 4 Филиал ППП "Патент", г.ужгоро Составитель Т.СорокинаРедактор Н.Ромжа Техред А.Бабинец Корректор

СмотретьЗаявка

2874976, 28.01.1980

ПРЕДПРИЯТИЕ ПЯ Р-6476

БУКАРОВ ВИКТОР АЛЕКСАНДРОВИЧ, РОЩИН ВЛАДИСЛАВ ВАСИЛЬЕВИЧ, ХАВАНОВ ВЛАДИМИР АЛЕКСАНДРОВИЧ, ДЕМИЧЕВ ВИКТОР ИВАНОВИЧ, КАТКОВ БОРИС НИКОЛАЕВИЧ, ИГУМНОВ ВАЛЕРИЙ ПАВЛОВИЧ, КОРНЕЕВ ЮРИЙ НИКОЛАЕВИЧ

МПК / Метки

МПК: B23K 31/06

Метки: вварки, доску, труб, трубную

Опубликовано: 15.01.1982

Код ссылки

<a href="https://patents.su/6-897444-sposob-vvarki-trub-v-trubnuyu-dosku.html" target="_blank" rel="follow" title="База патентов СССР">Способ вварки труб в трубную доску</a>

Предыдущий патент: Автомат для сварки неповоротных стыков труб изнутри

Следующий патент: Устройство для осуществления сварки на неповоротных цилиндрических изделиях

Случайный патент: Микродозатор жидкости