Способ управления процессом бурения иустройство для его осуществления

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

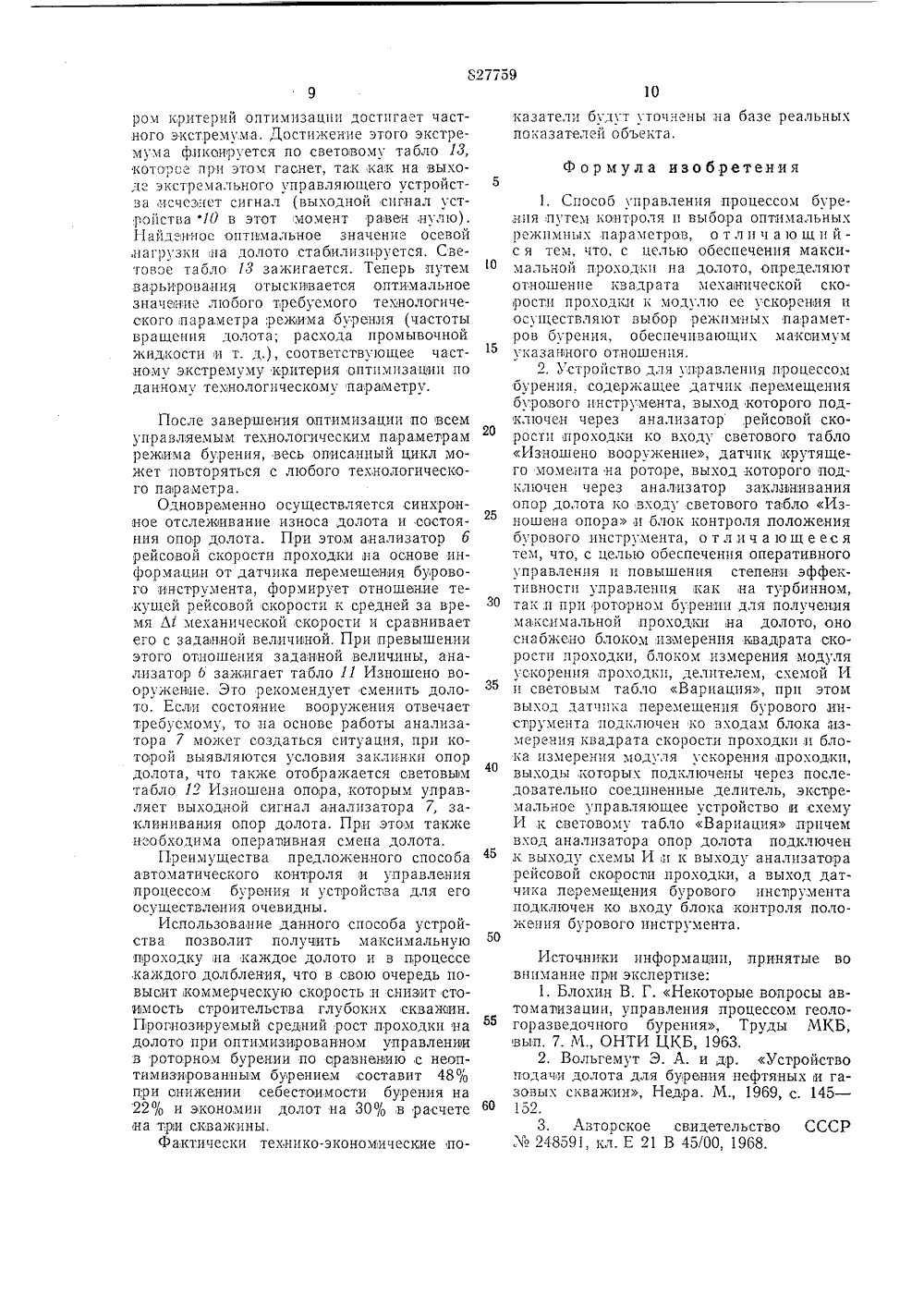

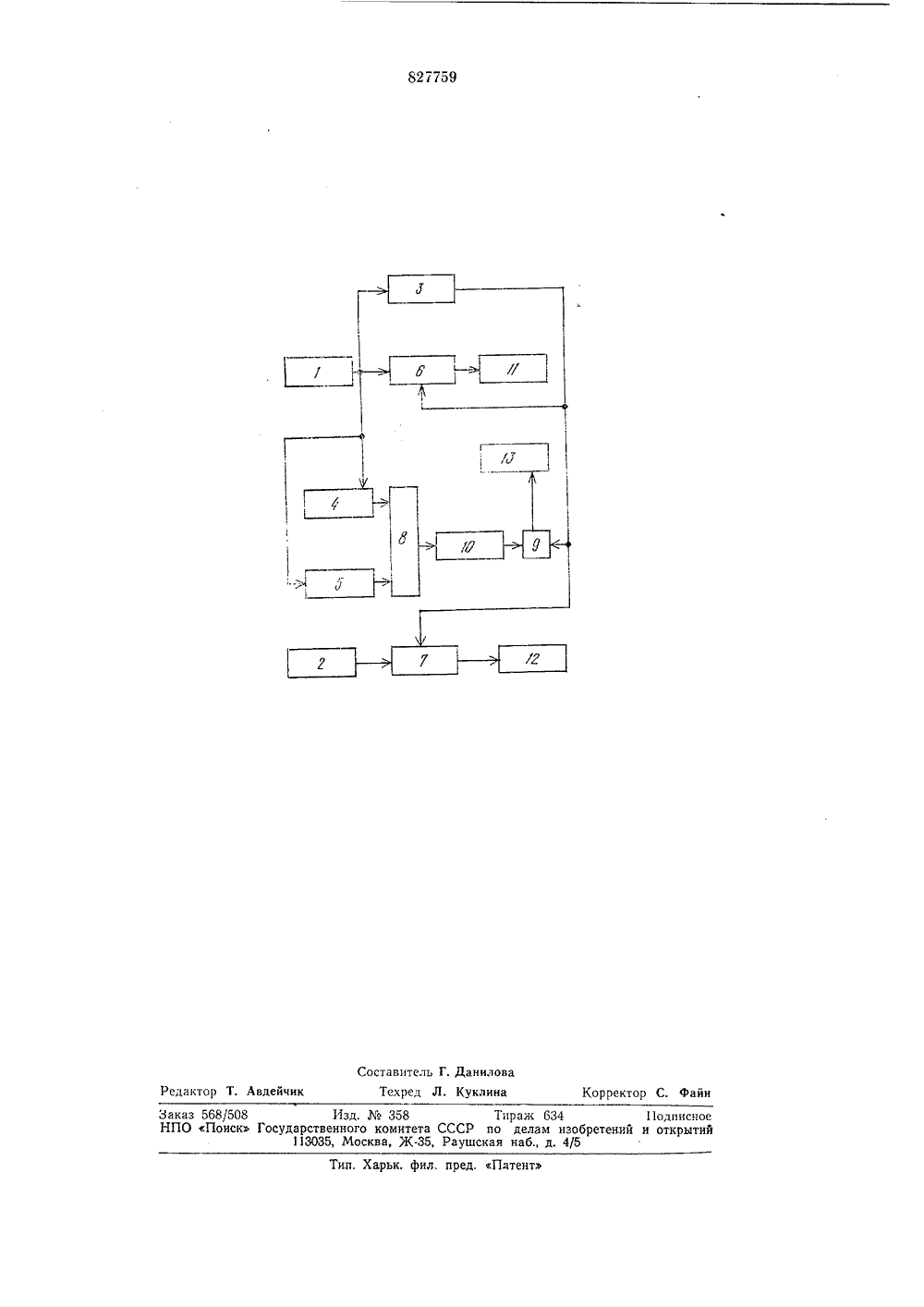

Союз Советских О П И С А Н И Е )827759ИЗОБРЕТЕН ИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Социалистических Республик(22) присоединением заявки Государственный комитет(45) д а опуоликования оп срГт 1% 72) Авторы изобретени Бицута и Ю. М, Дунаев а Трудовоим. акад, Ми среднегоРСФСР ного Знамени иллионщикова льного ооразо(71) Заявитель Грозненский орде нефтяной институтинистерс тва высшего специ(54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ БУРЕН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ ится к горному делу технолопии автоматиуправления процессом енино глубоких аюваетение отню к техникеконтроля и преимушес Изо а точне ческого бурения жин. Известен способ автоматического управления процессом бурен 1 ия, в котором в качестве параметра регулирований причинят передаваемый крутящий .момент, полагая его пропо 1 рциональньпм эффективности бурения 11. В основу данного способа управления положено мнение о постоянстве удельной энергоемкости процесса бурения. Данный способ;реализовавши устройством, обеспечивающим автоматическое регулирование нагрузки ыа долото в зависимости от заданного крутящего;момента,на роторе.Однако при эксплуатации на буровых данных устройств, реализующих способ автоматического управления со стабилизацией крутящего момента, механическая скорость проходки резано падала вовремени, ,регулирование при этом оказалось,не оптимальным и не приемлемым для всех глубин бурения.Известен способ автоматического управления бурением, в,котором оценщику оптимальности бурвния производят по максимуиу (иритерия оптимальности) механической скорости проходки 21. Основаи этот способ 1 на,наличии явновыраженного экстремума в аналитической зависимости мехавической скорости проходки от осевой нагрузки на долото лри турбинном бурении.Основная последовательность операцийпри реализакии данного способа уоравле:ния заключена в измерении скорости ароходки; подача даннопо сигнала на;входэк стремального регулятора и максимализации скорости, проходки регулированием осевой нагрузки на долото. Реализован данный способ управления устройством, содержащим датчик скорости лроходки, блок 15 регулирования осевой нагрузки и экстремальныи регулятор.Практическое примененне данного способа даже для турбинного бурения не обеспечивает оптимальность бурения, т. к.20 1 наличие четкого экстремума в зависимостискорости проходкя от осевой нагрузки:на долото является следствием мягкости характеристики турбобура, а в лроцессе взаимодействия колонны со стенками скважинки 25 резко возрастают помехи, вызываемые силами трения, которые искажают характер вышеуломянутой зависимости появлением нескольких экстремумов.Известен способ автоматическото .контЗ 0 роля и управления лроцесаом турбинногоВ данном способе автоматический .контроль ц упразленце процессом бурения основано на выполнении следующих операций. Перед началом бурения производят взвешивание бурового инструмента путем корректирования нулевого положения стрелки блока измерения осевой нагрузки. Отслеживают полокение бурового згнструмента и по досгижению долотом забоя, блох контроля положения бурового инструмента формирует командный сигнал, приводящий к устагговке в исходное состояние анализаторов определения момента подъема долота, путем одновременного анализа степени износа его воорркения и заклиниванпгг опор долота, После приработки долота производится операция поиска эффективной наг 1 рузки на долото, для чего нагрузка,на долото доводится до значения, близкого к тормокецпго турбины, прекращают подачу бурового плструмента. Анализируют изменение сигнала о осевой нагрузке во времени, который фильтруют от низкочастотных помех, дгффереицпруют его и определяют максимум функции первой производной данного сигнала. Одновременно отслеживают 1 изменецие отлаженного сигнала осевой нагрузки на,долото,и определяют эффективную величину ее, соответствующую максимуму фупкцигг первой процзводной данного сигнала зо времени. После уста,новления оптимальной осевой нагрузки на долото, за:пускают в работу анализатор повторения поиска эффектгвнойг осевой нагрузки, в ,которогм измеряют и запоминают отрезок ироходки, пробуренной за определенныйг интервал времени после установления эффеквггвнойг нагрузки, замеряют дальнейшие отрезки прохо.чкц за такое яе время, определяют отношение этих величин и сравнива 1ют их с установкой С-, и - ,. -- . Следовартельно, на основе данной информации анализатор момента времени срабатывает, когда забойные условия существенно изменяются, что определяется изменением текущей механической скорости к начальной(после установления эффективной осевой :нагрузки) в заданное число раз. При наступлении данного момента анализатор повторения, поиска эффективной нагрузки извещает об этом световым табло Повторить поиск, и оггераццю оперативного выбора режима бурения, изложенную выше, повторяют.Одновременно анализируют степень износа вооружения, для чего анализируют рейсовую окорость на,основе информации о текущей проходке, получаемой от датчика перемещения бурового инструмента, фор 60 65 бурении, являющийся наиболее близиим потехнической сущности и достигаемому по.ложительному эффекту решения техническойг задач,и 13. 5 10 15 20 25 Зо 35 40 45 50 55 мируют отношение текущей рейсовой скорости к средней механической скорости проходки и сравнивают его с заданной велРг ч иной.При превышении заданного значения формируется сигнал о износе, вооружения до целесообразной величины, связанной с достижеггием действительного значения максимума рейсовой скорости, ц зажигается табло Изношено вооружение, Это означает, что долото необходимо сменцтьно одновременно анализируют изменение крутящего момента,на роторе и, если не наступило условие, изложенное выше, то при превышении отношения текущего значения крутящего момента на роторе к велцчине крутящего момента при нормальном состоянии долота по сравнению с заданным и превышениги продолкительностц увеличенного сигнала заданной величины формируют сигнал о захлинивангти опор долота ц закцгают табло Изношена опора, что также означает необходимость смены долота. При отрыве бурового инструмента от заооя блохггр", ют ф нкциогровангге и цолцение всех изложенных операций, а при повторном достижении забоя осуществляют их автоматическое выполнение без потери предыдущей информации.Излояенггый автоматический контроль ц управление процессом бурения имеет многие явные преимущества по сравне;пио со всеми извсстнь 1 ми, однако и он обладает рядом объективных недостатков, а именно ограниченностью п 1 зггменения только для правления турбинным бурением ц невозможностью его прихгененпя для эффективного управления прц:роторцом бурении.1 роме того, операции оперативного выбора реяцма бурения достаточно сложны и цикл их выполнения совместно с протеканием переходных процессов торможения турбины приводит к закономерным потерям времени бурения, что в свою очередь сиикает эффективность управления, ,сиикает рейсовуго скорость бурением низкой степенью эффективности управления, обусловленной ограничениямц возможности увеличения числа определяемых эффективных технологических параметров режима бурения, а именно только осевую, нагрузку на долото.Целью данного изобретения является обеспечение возможноспи управления и повышение степени эффективности управления как прц турбинном, так и,при роторном бурении для получения максимальной проходки на долото.Поставленная цель достигается тем, что в известном способе, в котором контролируют в каждом рейсе долота доспижение им забоя скважины, затем оперативным поиском выбирают режим бурения, осуществляют долбление в дантоном,режиме и устанавливают момент подъема долота, оперативный поиск оптимальных значений ос(2) новных технологических араметров режима бурения осуществляют последовательно по вселим параметрам и непрерывно, в течение всего долбления, для чего синтезируют сигнал критерия оптимизации, например в виде отношения квадрата механической скорости парохода,к модулю ее ускорения, который обрабатывают с помощью экстремального управляющего устройства, а оптималыность каждого варьируемого параметра устанавливают по,изменению состояния данного устройства.Для осуществления данного способа управления предложено устройство, содержащее датчик перемещения бурового инструмента и датчик крутящего момента на роторе, связанные соответственно со световыми табло Изношено:вооружение и Изношена опора через анализаторы рейсовой скороспи проходки и заклинивания опор долота, блокирующие входы которых объединены с выходом блока контроля положения бурового инструмента.Кроме того, устройство дополнительно снабжено блоком измерения квадрата скорости проходки, блоком измерения модуля ускорения проходки, делителем и экстре,мальным управляющим устройствомпричем вход датчика перемещения бууового инструмента дополнительно подключен ко входам блока измерения, квадрата скорости,В основу предложенного управления процессом бурения положена основная закономерность, заключающаяся в том, что по мере углубления скважины происходит естественное уменьшенне скорости н 1 роходки в,результате износа разрушающего ин- струмента где ИУ - элементарное приращение (уменьшение) скорости проходки,ь 16 - элементарное приращение,проходки,К - коэффициент пропорциональноссти, зависящий от 6 - осевой,нагрузки на долото, и - его оборотов, Я -расхода.промывочной жидкости и неуправляемых геолого-темнических условий процесса разрушения,Так как скорость проходки и коэффициент К являются функциямн вышеуказанных переменных параметров режима бурения, то поставленная,задача оптимальногоуправления сводиться,к максимизации соотношения: где Н - проходка на долото,10 15 20 25 Зо 35 С учетом (1) соотношение (2) вринимаетвид: Полученный критерий оптимизации показывает, что для лолучеяия максимальной проходки на долото, необходимо и достаточно управлять режимныки параметрами процесса долбленая так, чтобы непрерывно поддерживать максимум текущего значения критерия оптимизации Синтезируют непрерывный сигнал критерия оптимизации в соответствии с алгоритмом (4), для чего .измеряют квадрат скорости проходкимодуль ускорения проходки и осуществляют деление одного сигнала на другой. Полученный сигнал, максимизируют, с этой целью обрабатывают его с помощью экстремального управляющего устройства для непрерьгвного поиска максимума критерия оптлмизации. При этом экстремалыное управляющее устройство изменяет свое состояние в моменты времени, когда текущее значение критерия оапимизации имеет максимум. На базе данных особенностей, поведения сигнала критерия оптимизации и экстремалыного управляющего устройства в предложенном способе осуществляют оперативный поиск оптимальных значений основных технологических параметров процесса бурения.Для этого выполняют следующую последовательность темнолопических операций, отслеживают перемещение бурового инструмента и контролируют достижение долотом забоя скважины.Затем выполняют оперативный поиск оптимальных значений основных технологических параметров процесса бурения отслеживая изменение состояния экстремального управляющего устройства при варьировании любого требуемого технолопического параметра. Изменяя, свое состояние, экстремалыное управляющее устройство сигналивирует о достижении часпного экстремума критерия оптимизации по данному технологическому параметру, оптимальное значение которого стабилизуется. Таким же путемпоследователыно по каждому технологическому параметру и непрерывно в течение всего дробления, осуществляют поиск оптимальных значений всех регулируемых технологических параметров.Установление оптимальных значений всех регулируемых параметров обеспечивает достижение глобального экстремума -10 потенциально возможной проходки на долото.Варьирование регулируемых параметров,может осуществляться начиная с любо,го параметра. Наиболее удобно, начинать с поиска оптимального,значения осевой нагрузки на долото. Создается необходимая осевая нагрузка, путам увеличания ее до:минимальных значений до тех пор, пока пе изменььтся состояние экстремального управляющего устройства. Полученное значение осевой;нагрузки стабилььзирустся, после чего моькно определять оптимальное значание частоты вращения долота, для этого изменяют частоту епо вращения до тех,порпока не изменится состояние экстремального управляющего устройства, Устанавливают полученное значение частоты вращения и приступают к оптимизации следуьощего параметра.Таким образом устанавливаются оптимальными все основные регулируемые технологические параметры процесса бурения, т. е. осевая нагрузка на долото, частота его вращениярасход и плотность промывочной жидкости.После этого вновь варьируют осевую нагрузку на долото и устанавливают ее оптььмальное значение, Таким образом оперативный поиск оптимальных значений основных технологических параметров процесса бурения в силу определанной его специфики осуществляют последовательно по всем технологическим параметрам и,непрерывно в течание всего долбления. Практически бурильщику нет необходимости следить за показаниями приборов, он отлеживает состояние экстремального управляющего устройства.Синхронно с началом оперативного,поиска автоматически,осуществляют анализ степени износа вооружения долота и работоспособности опор долота для установления момента подьема долота.По установлению этого момента производят смену долота, а затем все операции осушествляьотся вновь.Способ;реализуется устройством, изображенным на чертеже.Устройство содержит датчиии 1 и 2 соответспвенно первмещения бурового инструманта и крутящего момента на роторе; блоки 3 - контроля положения бурового внспрумента, 4 - измерания квадрата скорости проходки, 5 - измерения модуля ускорения проходки; анализаторы: б - рейсовой скорости проходки, 7 - заклинивания опор долота; делитель 8, цепь И 9, экслремалыное управляьошее устройство 10, световое табло: 11 - Изношено вооружение, 12 - Изношена опора, 13 - Вариация,Выход датчика 1 перемещения бурового инструмента подключен ко входам блока 3 контроля положания бурового,инструмен 15 20 25 30 35 40 45 50 55 60 65 та, блока 4 измерения квадрата скорости проходки, блошка 5 измерания модуля ускорения проходки и;анализатора б рейсовой скорости проходки, выполненного в виде счетно-решающего усвройства для формирования текущей рейсовой, скорости, текущей усредненной механической скорости, деления первой на вторую и напрерььвного сравнения этого отношаньья с заданным значением уставки.Выход анализатора б соединен со световым табло 11 Изношено вооружение, Выход датчанка 2 крутящего момента связан со входом анализатора 7 заклинки опор долота, выполненного в виде счетно-решающего устройства и предназначанного для формирования отношения текущего значения крутящего момента, необходимого для вращения колонны буровых труб в процессе бурения при нормальном состоянии опор долота к крутящему моменту при заклинивании опор долотаи сравниванием его с заданной величиной, При вращении этого отношения заданной величины и продолжительности увеличенного сигнала заданной величины формируется сигнал о заклинивании опор долота, Выход анализатора 7 подключен к световому табло 12 Изношена спора,Выходы блоков нзмерения 4 и б объедиь ены делителем 8, связанным с входом экстремального управляющего устройства 10, подключенного совместно с блокирующим выходом блока 3 контроля положения бурового инструмента через цепь И 9 к св:товому табло Варнация, а выход блока 3 связан также с блокирующими выходами анализаторов б и 7.Устройство раоотает следующим образом,После спуска ин "трумента в скважину, создают допустимые мььнималыные значения технологических, параметров, режима бурения при этом мо;сно использовать информацию по предыдущему рейсу долота. В момент касания долота забоя блок З,контроля положения сформирует, командный сигнал, автоматически включающий в син-хронную работу анализаторы б и 7, Этот же сипнал поступает на вход цели И 9 на второй вход которой поступает сигнал с выхода экстремального управляющего устройства 10. Наличие данного сипнала на выходе устройства 10 всегда означает, что даже минимум один из всех технологических парамепров рвмиьма бурения,не отвечает (соответствует) максимуму критерия оптимизации, формируемого автоматически и поступающего на вход экстрамальцого управляющего устройства. Наличие двух сигналов на входах цепи И 9 зажигает табло 18 Вариация. Другие световые табло 11 и 12 погашены. После приработии опор долота осевая нагрузка на долото доводится до его оптимального значения, при кото55 60 ром критерий оптимизации достигает частного экстремума. Достижение этого экстремума фиксируется по световому табло 13, которое при этом гаснет, так,как на выходе экстремального управляющего устройства,исчезнет сигнал (выходной сигнал устройства 10 в этот момент равен нулю). Найденное оптимальное значение осевой нагрузки на долото стабилизируется, Световое табло 13 зажигается. Теперь путем варьирования отыскивается оптимальное значение любого требуемого технологического параметра:реиима бурения (частоты ьращения долота; расхода промывочной жидкости и т. д.), соответствующее частному экстремуму критерия оптимизации по данному технологическому параиетру. После завершения оптимизации по всем управляемым технологическим параметрам режима бурения, весь описанный цикл может повторяться с любого технологического параметра.Одновременно осуществляется синхрон,ное отслеживание износа долота и состояния опор долота. При этом анализатор б рейсовой скорости проходки на основе информации от датчика перемещения бурового инструмента, формирует отношение текущей рейсовой скорости к средней за время Л 1 механической скорости и сравнивает его с заданной величиной. При превышении этого отношения заданной величины, анализатор 6 зажигает табло 11 Изношено вооружение, Это рекомендует сменить долото. Если состояние вооружения отвечает требуемому, то на основе работы анализатора 7 может создаться ситуация, прп которой выявляются условия заклинки опор долота, что также отображается световым табло 12 Изношена опора, которым управляет выходной сигнал анализатора 7, заклинивания опор долота. При этом также необходима оперативная смена долота.Преимущества предложенного способа автоматического контроля,и управления процессом бурения и устройства для его осуществления очевидны.Использование данного способа устройства позволит получить максимальную проходку на каждое долото и в процессе ,каждого долбления, что в свою очередь повысит коммерческую скорость и снизит стоимость строительства глубоких скваиин. Прогнозируемый средний рост проходки на долото при оптимизированном управленви в роторном бурении по сравнению с неоптимизированньгм бурением составит 48 при снижении себестоимости бурения на 22/О и экономии долот на 30 в расчете на трои скважины.Фактически технико-экономические по 1 О 15 20 25 зо 35 40 45 50 казатели будут уто гиены на базе реальныхпоказателей объекта,Формула изобретения 1. Способ управления процессом бурения путем контроля п выбора оптимальных режимных параметров, о т л и ч а ю щ и йс я тем, что, с целью обеспечения максимальной проходки на долото, определяют отношение квадрата механической скорости проходки к модулю ее ускорения и осуществляют выбор режимных параметров бурения, обеспечивающих максимум указанного отношения.2. Устройство для управления процессом бурения, содержащее датчик, перемещения бурового инструмента, выход которого подключен через анализатор рейсовой скорости проходки ко входу светового табло Изношено вооружение, датчик крутящего момента на роторе, выход которого подключен через анализатор заклинивания опор долота ко входу светового табло Изношена опора и блок контроля положения бурового инструмента, о т л,и ч а ю щ е е с я тем, что, с целью обеспечения оперативного управления и повышения степени эффективности управления,как,на турбинном, так л при роторном бурении для получения максимальной проходки на долото, оно снаожено бло 1 ом измерения квадрата скорости проходки, блоком измерения модуля ускорения,проходки, делителем, схемой И и световым табло Вариация, прп этом выход датчика перемещения бурового инструмента подключен ко входам блока;измерения квадрата скорости проходки н блока измерения модуля ускорения проходки, выходы которых подключены через последовательно соединенные делитель, экстремальное управляющее устройство я схему И к световому табло Вариация причем вход анализатора опор долота подключен к выходу схемы И п к выходу анализатора рейсовой скорости проходки, а выход датчика перемещения бурового инструмента подключен ко,входу блока контроля положения бурового инструмента,Источники информации, принятые во внимание прои экспертизе:1. Блохин В. Г. Некоторые вопросы автоматизации, управления процессом геологоразведочного бурения, Труды МКБ, вып, 7. М., ОНТИ ЦКБ, 1963.2. Вольгемут Э. А. и др. Устройство подачи долота для бурения нефтяных и газовых скважин, Недобра. М., 1969, с, 145 - 152.3. Авторское свидетельство СССР Мо 248591, кл, Е 21 В 45/00, 1968.Составитель Г. Даниловаактор Т. Авдейчик Техред Л. Куклина Корректор С. Файн Тип, Харьк. фил, пред. Патент Заказ 568/508 НПО Поиск Изд.358 Тираж 634сударственного комитета СССР по делам изобретен 113035, Москва, Ж, Раушская наб., д. 4/5 11 одписное и открытий

СмотретьЗаявка

2776415, 07.06.1979

ГРОЗНЕНСКИЙ ОРДЕНА ТРУДОВОГО КРАСНОГОЗНАМЕНИ НЕФТЯНОЙ ИНСТИТУТ ИМ. АКАДЕМИКАМ. A. МИЛЛИОНЩИКОВА

БИЦУТА ВЛАДИМИР КИРИЛЛОВИЧ, ДУНАЕВ ЮРИЙ МИХАЙЛОВИЧ

МПК / Метки

МПК: E21B 45/00

Метки: бурения, иустройство, процессом

Опубликовано: 07.05.1981

Код ссылки

<a href="https://patents.su/6-827759-sposob-upravleniya-processom-bureniya-iustrojjstvo-dlya-ego-osushhestvleniya.html" target="_blank" rel="follow" title="База патентов СССР">Способ управления процессом бурения иустройство для его осуществления</a>

Предыдущий патент: Скважинный электронагреватель

Следующий патент: Устройство для контроля положения бурово-го судна относительно подводного устьяскважины

Случайный патент: Порошковый материал для нанесения износостойких антифрикционных покрытий