В. в. улыбышев, а. т. аленький, н.н. бугрова, д.п. симаков, и. е. щипин, ю.н. гурьева, м.и. ефимова, е. с. нечаева, к.н. есилкина, а. и. иванова, э.п. дайн, jp”=-=-«-«, в. г. иабатов, е. а. новоевская, е.б. кук

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 170370

Авторы: Бобер, Иванов, Караханиди, Полик, Школьников

Текст

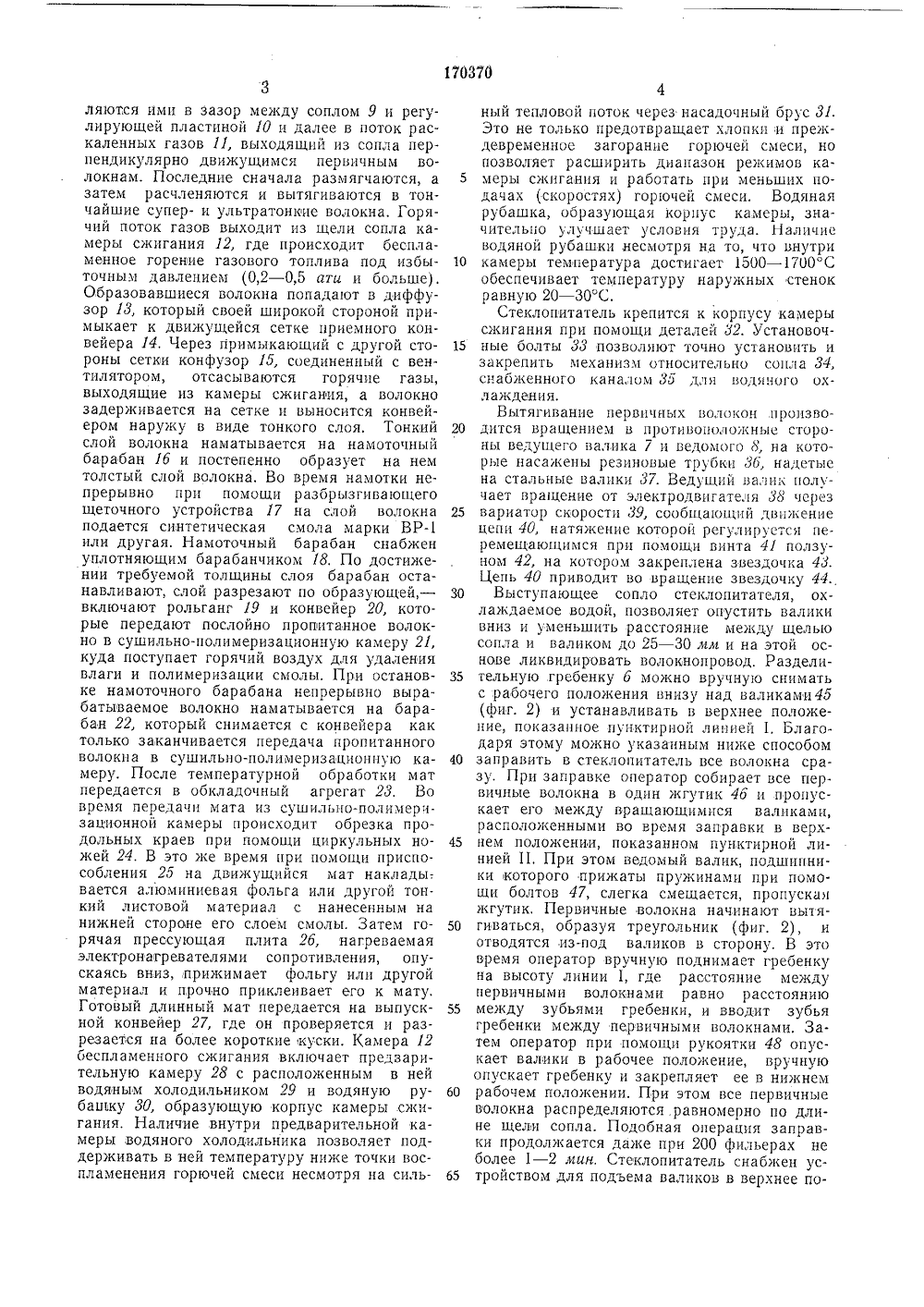

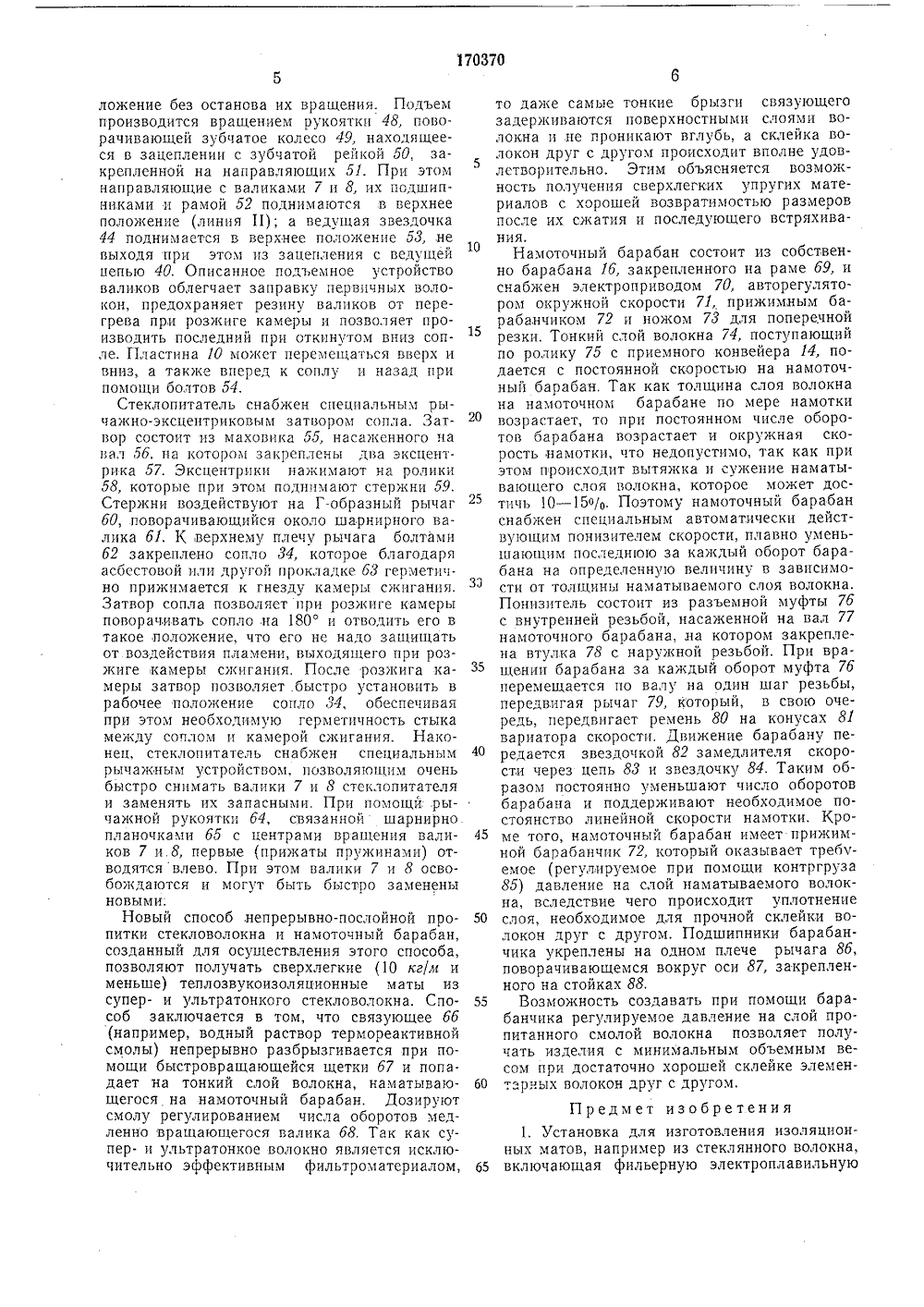

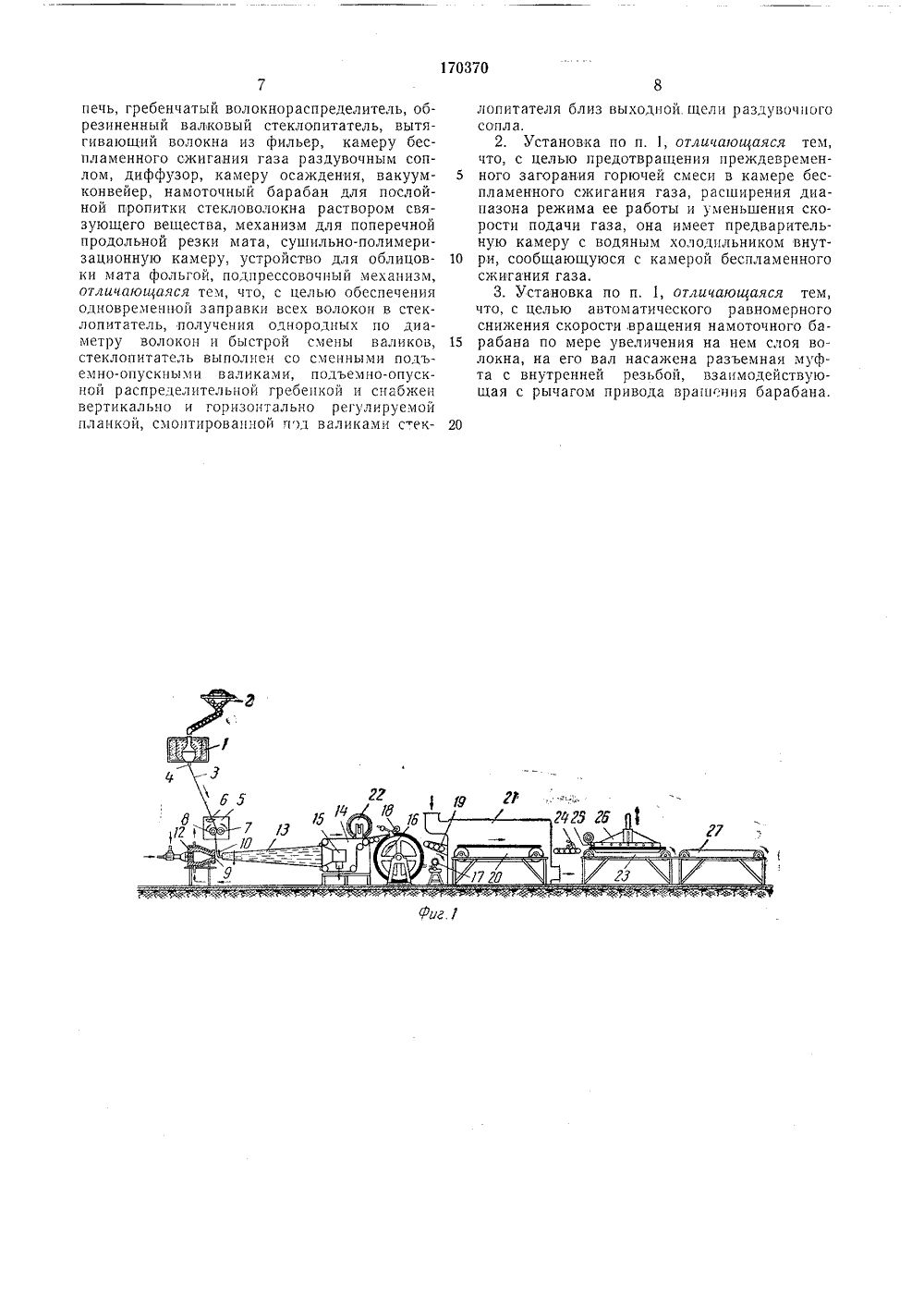

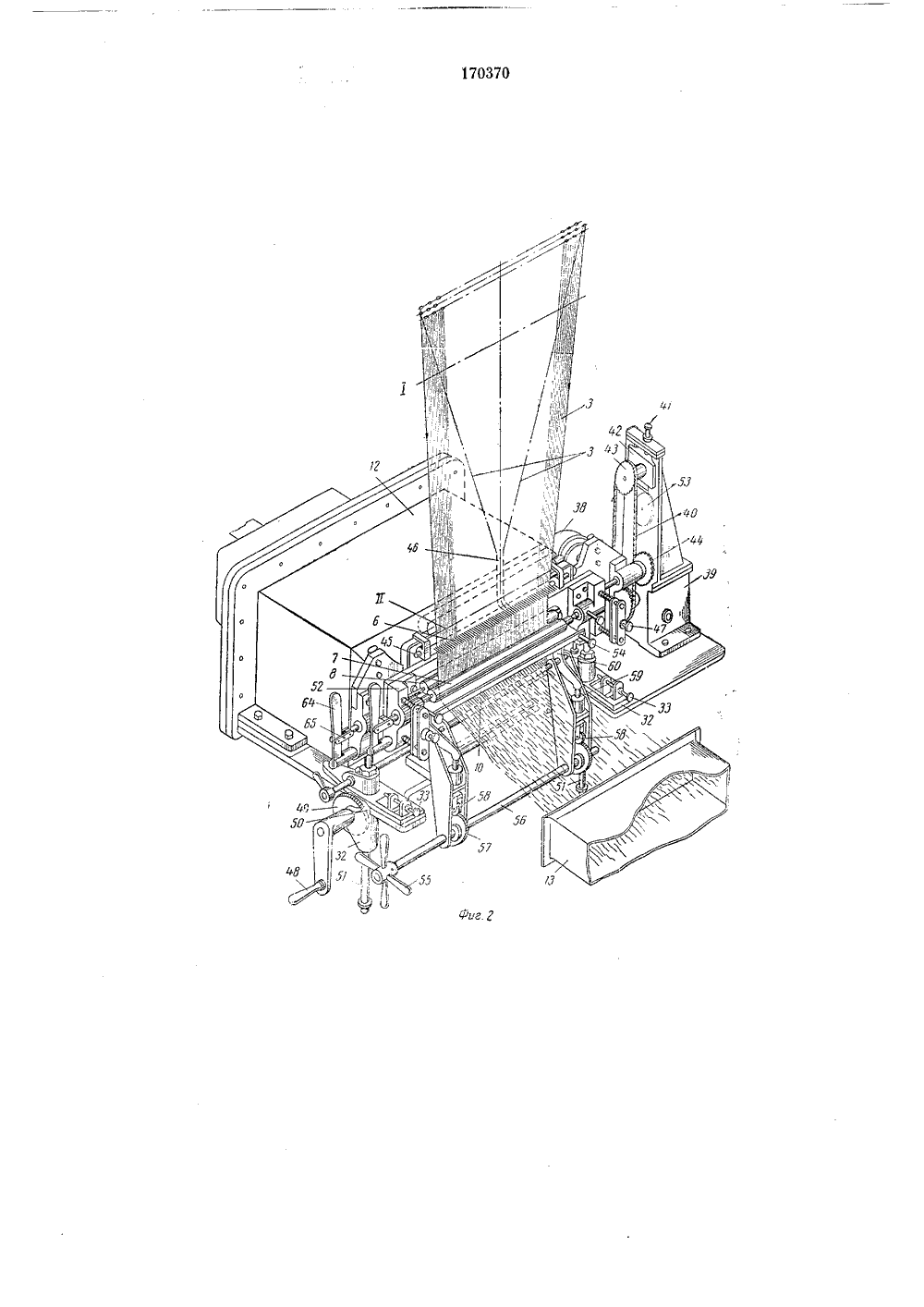

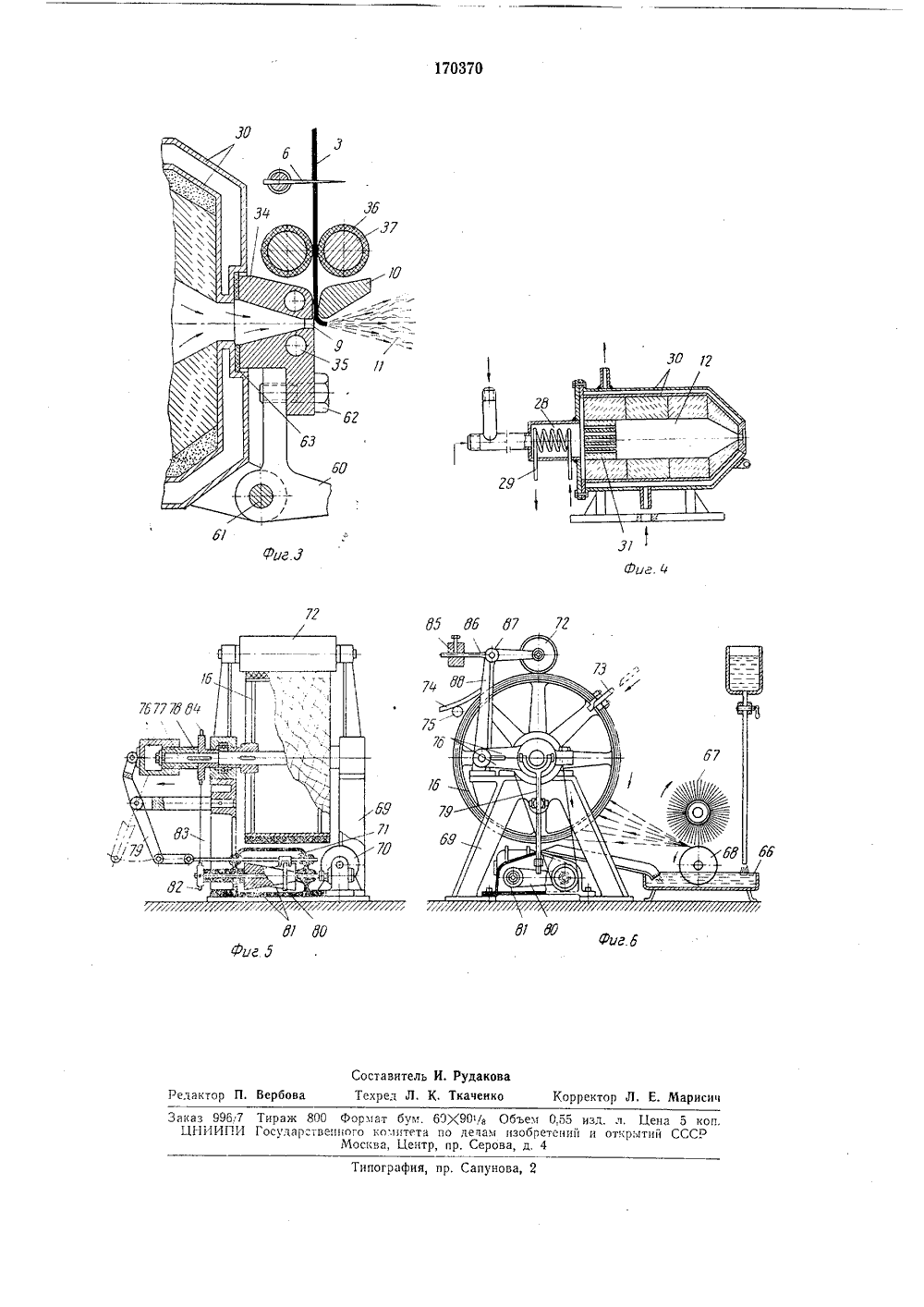

О П И С А Н И Е 170370ИЗОБРЕТЕНИЯ Союз Советски Социалистических Республик,Х 11,19 Заявле Ь, 9 оза 37 оз ением заявк присо МПК С 04 ЬС ОЗЬУДК 666,1,035 1666,1.03 б,23 (08 риоритет сударствеииыимитет ло деламизобретенийоткРытий СССР Опубликовано 09. Ч.1965, Дата опубликования опис ллетень8 ния 26 Х,19 бд Авторы изобрет П, К, Иванов,Н, Н, Бугрова,И, Ефимова,Э. П, Дайи,- .:- Н, Балашо ВьЕ(,дд мтитут 1 (арахаиидАлеиькин, рьева, М Иванова, Кукин, В Заявител Всесоюз ельскикна ОТОВЛЕНИЯ ИЗОЛЯЦИОННЫХ МАТО СТАНОВ Подписная группа2 бб Известны установки для изготовления изоляционных матов, например из стеклянного волокна, включающие фильерную электро- плавильную печь, гребенчатый волокнорас. пределитель, обрезиненный валковый стеклопитатель, вытягивающий волокна из фильер, камеру беспламенного сжигания газа раздувочным соплом, диффузор, камеру осаждения, вакуум-конвейер, намоточный барабан для послойной пропитки стекловолокна растворбм связующего вещества, механизм для поперечной продольной резки мата, сушильно-полимеризационную камеру, устройство для облицовки мата фольгой, подпрессовочный механизм.В предложенной установке, с целью обеспечения одновременной заправки всех волокон в стеклопитатель, получения однородных по диаметру волокон и быстрой смены валиков, стеклопитатель выполнен со сменными подъемно-опускными валиками, подъемноопускной распределительной гребенкой и снабжен вертикально и горизонтально регулируемой планкой, смонтированной под валиками стеклопитателя близ выходной щели раздувочного сопла.Для предотвращения преждевременного загорания горючей смеси в камере беспламенного сжигания газа, расширения диапазона режима ее работы и уменьшения скорости подачи газа, установка имеет предварительную камеру с водяным холодильником внутри, сообщающуюся с камерой беспламенного сжигания газа.5 С целью автоматического равномерногоснижения скорости вращения намоточного барабана по мере увеличения на нем слоя волокна, на его вал насажена разъемная муфта с внутренней резьбой, взаимодействующая 10 с рычагом привода вращения барабана.На фиг. 1 изображена схема предложеннойустановки; на фиг. 2 - стеклопитатель; на фиг. 3 - схема подачи первичных волокон в поток раскаленных газов и схема процесса 15 волокнообразования, на фиг. 4 - камерабеспламенного сжигания газа; на фпг. 5 - устройство для непрерывнопослойного нанесения связующего и на фпг, б - намоточный барабан.20 В стеклоплавильную печь 1 при помощиавтоматического загрузчика 2 подаются стеклянные шарики. Грубые первичные волокна 3, диаметр которых при получении супер- тонкого волокна составляет 100 - 200 ли, а 25 при получении ультратонкого - менее 100 кк,вытягиваются из фильер 4 стеклоплавильного сосуда при помощи стеклопитателя 5.Первичные волокна через пазы гребенки б попадают между вращающимися в противо положные стороны валиками 7 и 8, направ 170370ляются ими в зазор между соплом 9 и регулирующей пластиной 10 и далее в поток раскаленных газов 11, выходящий из сопла перпендикулярно движущимся первичным волокнам. Последние сначала размягчаются, а затем расчленяются и вытягиваются в тончайшие супер- и ультратонкие волокна. Горячий поток газов выходит из щели сопла камеры сжигания 12, где происходит беспламенное горение газового топлива под избыточным давлением (0,2 - 0,5 ати и больше), Образовавшиеся волокна попадают в диффу- зор 13, который своей широкой стороной примыкает к движущейся сетке приемного конвейера 14. Через примыкающий с другой стороны сетками конфузор 15, соединенный с вентилятором, отсасываются горячие газы, выходящие из камеры сжигания, а волокно задерживается на сетке и выносится конвейером наружу в виде тонкого слоя. Тонкий слой волокна наматывается на намоточный барабан 1 б и постепенно образует на нем толстый слой волокна. Во время намотки непрерывно при помощи разбрызгивающего щеточного устройства 17 на слой волокна подается синтетическая смола марки ВРили другая. Намоточный барабан снабжен уплотняющим барабанчиком 18, По достижении требуемой толшины слоя барабан останавливают, слой разрезают по образующей, - включают рольганг 19 и конвейер 20, которые передают послойно пропитанное волокно в сушильно-полимеризационную камеру 21, куда поступает горячий воздух для удаления влаги и полимеризации смолы. При остановке намоточного барабана непрерывно вырабатываемое волокно наматывается на барабан 22, который снимается с конвейера как только заканчивается передача пропитанного волокна в сушильно-полимеризационную камеру. После температурной обработки мат передается в обкладочный агрегат 23, Во время передачи мата из сушильно-полимеризационной камеры происходит обрезка продольных краев при помощи циркульных ножей 24. В это же время при помощи приспособления 25 на движущийся мат наклады-. вается алюминиевая фольга или другой тонкий листовой материал с нанесенным на нижней стороне его слоем смолы. Затем горячая прессующая плита 2 б, нагреваемая электронагревателями сопротивления, опускаясь вниз, прижимает фольгу или другой материал и прочно приклеивает его к мату. Готовый длинный мат передается на выпускной конвейер 27, где он проверяется и разрезается на более короткие куски. Камера 12 беспламенного сжигания включает предварительную камеру 28 с расположенным в ней водяным холодильником 29 и водяную рубанку 30, образующую корпус камеры сжигания. Наличие внутри предварительной камеры водяного холодильника позволяет поддерживать в ней температуру ниже точки воспламенения горючей смеси несмотря на силь 5 10 15 20 25 30 35 40 45 50 55 60 65 4ный тепловой поток через насадочный брус 31. Это не только предотвращает хлопки и преждевременное загорание горючей смеси, но позволяет расширить диапазон режимов камеры сжигания и работать при меньших подачах (скоростях) горючей смеси. Водяная рубашка, образующая корпус камеры, значительно улучшает условия труда. Наличие водяной рубашки несмотря на то, что внутри камеры температура достигает 1500 в 17 С обеспечивает температуру наружных стенок равную 20 - 30 С.Стеклопитатель крепится к корпусу камеры сжигания при помощи деталей 32. Установочные болты 33 позволяют точно установить и закрепить механизм относительно сопла 34, снабженного каналом 35 для водяного охлаждения.Вытягивание первичных волокон производитсяся вращением в противоноложныс стороны ведущего валика 7 и ведомого 8, на которые насажены резиновые трубки 36, надетые на стальные валики 37. Ведущий валик получает вращение от электродвигателя 38 через вариатор скорости 39, сообщающий движение цепи 40, натяжение которой регулируется перемещающимся при помощи винта 41 ползуном 42, на котором закреплена звездочка 43. Цепь 40 приводит во вращение звездочку 44.Выступающее сопло стеклопитателя, охлаждаемое водой, позволяет опустить валики вниз и уменьшить расстояние между щелью сопла и валиком до 25 - 30 лл и на этой основе ликвидировать волокнопровод, Разделительную гребенку б можно вручную снимать с рабочего положения внизу над валиками 45 (фиг. 2) и устанавливать в верхнее положение, показанное пунктирной линией 1, Благодаря этому можно указанным ниже способом заправить в стеклопитатель все волокна сразу. При заправке оператор собирает все первичные волокна в один жгутик 4 б и пропускает его между вращающимися валиками, расположенными во время заправки в верхнем положении, показанном пунктирной линией 11, При этом ведомый валик, подшипники которого прижаты пружинами при помощи болтов 47, слегка смещается, пропуская жгутик, Первичные волокна начинают вытягиваться, образуя треугольник (фиг, 2), и отводятся из-под валиков в сторону. В это время оператор вручную поднимает гребенку на высоту линии 1, где расстояние между первичными волокнами равно расстоянию между зубьями гребенки, и вводит зубья гребенки между первичными волокнами. Затем оператор при помощи рукоятки 48 опускает валики в рабочее положение, вручную опускает гребенку и закрепляет ее в нижнем рабочем положении. При этом все первичные волокна распределяются равномерно по длине щели сопла. Подобная операция заправки продолжается даже при 200 фнльерах не более 1 - 2 мин, Стеклопитатель снабжен устройством для подъема валиков в верхнее положение без останова их вращения. Подъем производится вращением рукоятки 48, поворачивающей зубчатое колесо 49, находящееся в зацеплении с зубчатой рейкой 50, закрепленной на направляющих 51, При этом направляющие с валиками 7 и 8, их подшипниками и рамой 52 поднимаются в верхнее положение (линия 11); а ведущая звездочка 44 поднимается в верхнее положение 53 не выходя при этом из зацепления с ведущей цепью 40, Описанное подъемное устройство валиков облегчает заправку первичных волокон, предохраняет резину валиков от перегрева при розжиге камеры и позволяет производить последний при откинутом вниз сопле. Пластина 10 может перемещаться вверх и вниз, а такке вперед к соплу и назад при помощи болтов 54.Стеклопитатель снабжен специальным рычажно-эксцентриковым затвором сопла. Затвор состоит из маховика 55, насаженного на вал 56, на котором закреплечы два эксцентрика 57. Эксцентрики нажимают на ролики 58, которые при этом поднимают стержни 59. Стержни воздействуют на Г-образный рычаг 60, поворачивающийся около шарнирного валика 61. К верхнему плечу рычага болтами 62 закреплено сопло 34, которое благодаря асбестовой нли другой прокладке 63 герметично прижимается к гнезду камеры сжигания. Затвор сопла позволяет при розжиге камеры поворачивать сопло,на 180 и отводить его в такое положение, что его не надо защищать от воздействия пламени, выходящего при розжиге камеры сжигания, После розжига камеры затвор позволяет быстро установить в рабочее полокение сопло 34, обеспечивая при этом необходимую герметичность стыка между соплом и камерой сжигания. Наконец, стеклопитатель снабжен специальным рычажным устройством, позволяющим очень быстро снимать валики 7 и 8 стеклопитателя и заменять их запасными. При помощй; рычажной рукоятки 64, связанной шарнирно планочками 65 с центрами вращения валиков 7 и 8, первые (прижаты пружинами) отводятсявлево. При этом валики 7 и 8 освобокдаются и могут быть быстро заменены новыми;Новый способ, непрерывно-послойной пропитки стекловолокна и намоточный барабан, созданный для осуществления этого способа, позволяют получать сверхлегкие (10 кг/м и меньше) теплозвукоизоляционные маты из супер- и ультратонкого стекловолокна. Способ заключается в том, что связующее бб (например, водный раствор термореактивной смолы) непрерывно разбрызгивается при помощи быстровращающейся щетки 67 и попадает на тонкий слой волокна, наматывающегося на намоточный барабан. Дозируют смолу регулированием числа оборотов медленно вращающегося валика 68. Так как супер- и ультратонкое волокно является исключительно эффективным фильтроматериалом,5 10 15 20 25 Зз 35 40 45 50 55 60 65 то даже самые тонкие брызги связующего задерживаются поверхностными слоями волокна и не проникают вглубь, а склейка волокон друг с другом происходит вполне удовлетворительно. Этим объясняется возможность получения сверхлегких упругих материалов с хорошей возвратимостью размеров после их сжатия и последующего встряхивания.Намоточный барабан состоит из собственно барабана 16, закрепленного на раме 69, и снабжен электроприводом 70, авторегулятором окружной скорости 71, прижимным барабанчиком 72 и ножом 73 для поперечной резки. Тонкий слой волокна 74, поступающий по ролику 75 с приемного конвейера 14, подается с постоянной скоростью на намоточный барабан, Так как толщина слоя волокна на намоточном барабане по мере намотки возрастает, то при постоянном числе оборотов барабана возрастает и окружная скорость намотки, что недопустимо, так как при этом происходит вытяжка и сужение наматывающего слоя волокна, которое может достичь 10 - 150/О. Поэтому намоточный барабан снабжен специальным автоматически действующим понизителем скорости, плавно уменьшающим последнюю за каждый оборот барабана на определенную величину в зависимости от толщины наматываемого слоя волокна. Понизитель состоит из разъемной муфты 76 с внутренней резьбой, насаженной на вал 77 намоточного барабана, на котором закреплена втулка 78 с наружной резьбой. При вращении барабана за каждый оборот муфта 76 перемещается по валу на один шаг резьбы, передвигая рычаг 79, который, в свою очередь, передвигает ремень 80 на конусах 81 вариатора скорости. Движение барабану передается звездочкой 82 замедлителя скорости через цепь 83 и звездочку 84. Таким образом постоянно уменьшают число оборотов барабана и поддерживают необходимое постоянство линейной скорости намотки. Кроме того, намоточный барабан имеет прижимной барабанчик 72, который оказывает требуемое (регулируемое при помощи контргруза 85) давление на слой наматываемого волокна, вследствие чего происходит уплотнение слоя, необходимое для прочной склейки волокон друг с другом. Подшипники барабанчика укреплены на одном плече рычага 86, поворачивающемся вокруг оси 87, закрепленного на стойках 88.Возможность создавать при помощи барабанчика регулируемое давление на слой пропитанного смолой волокна позволяет получать изделия с минимальным объемным весом при достаточно хорошей склейке элементарных волокон друг с другом.Предмет изобретения1. Установка для изготовления изоляционных матов, например из стеклянного волокна, включающая фильерную электроплавильнуюпечь, гребенчатый волокнораспределитель, обрезиненный валковый стеклопитатель, вытягивающий волокна из фильер, камеру беспламенного сжигания газа раздувочным соплом, диффузор, камеру осаждения, вакуум- конвейер, намоточный барабан для послойной пропитки стекловолокна раствором связующего вещества, механизм для поперечной продольной резки мата, сушильно-полимеризационную камеру, устройство для облицовки мата фольгой, подпрессовочпый механизм, отличающаяся тем, что, с целью обеспечения одновременной заправки всех волокон в стеклопитатель, получения однородных по диаметру волокон и быстрой смены валиков, стеклопитатель выполнен со сменными подьемно-опускными валиками, подъемно-опускной распределительной гребенкой и снабжен вертикально и горизонтально регулируемой планкой, смонтированной под валиками стеклопитателя близ выходной.щели раздувочпого сопла.2. Установка по п, 1, отличающаяся тем,что, с целью предотвращения преждевремен ного загорания горючей смеси в камере беспламенного сжигания газа, расширения диапазона режима ее работы и уменьшения скорости подачи газа, она имеет предварительную камеру с водяным холодильником внут ри, сообщающуюся с камерой беспламенногосжигания газа.3. Установка по п. 1, отличающаяся тем,что, с целью автоматического равномерного снижения скорости, вращения намоточного ба рабана по мере увеличения на нем слоя волокна, на его вал насажена разъемная муфта с внутренней резьбой, взаимодействующая с рычагом привода врашения барабана. 20Составитель И. РудаковаРедактор П, Вербова Техред Л. К. Ткаченко Корректор Л, Е. МарисиЗаказ 996,7 Тираж 800 Формат бугг. 6 ЭХ 90/а Объем 0,55 изд. л. Цена 5 ког ЦНИИПИ Государствеггггого козитета по депам изобретений и открытий СССР Москва, Центр, пр, Серова, д. 4 Типография, пр. Сапунова, 2

СмотретьЗаявка

807372

Всесоюзный научно исследовательский институт ШЕС, стекл нного волокна

Я. А. Школьников, Б. М. Полик, Н. Г. Караханиди, П. К. Иванов, Э. И. Бобер

МПК / Метки

МПК: B28B 1/52, C03B 37/14

Метки: jp"=-=-«-«, аленький, бугрова, гурьева, д.п, дайн, е.б, есилкина, ефимова, иабатов, иванова, к.н, кук, м.и, н.н, нечаева, новоевская, симаков, улыбышев, щипин, э.п, ю.н

Опубликовано: 01.01.1965

Код ссылки

<a href="https://patents.su/6-170370-v-v-ulybyshev-a-t-alenkijj-nn-bugrova-dp-simakov-i-e-shhipin-yun-gureva-mi-efimova-e-s-nechaeva-kn-esilkina-a-i-ivanova-ehp-dajjn-jp-v-g-iabatov-e-a-novoevskaya-eb-kuk.html" target="_blank" rel="follow" title="База патентов СССР">В. в. улыбышев, а. т. аленький, н.н. бугрова, д.п. симаков, и. е. щипин, ю.н. гурьева, м.и. ефимова, е. с. нечаева, к.н. есилкина, а. и. иванова, э.п. дайн, jp”=-=-«-«, в. г. иабатов, е. а. новоевская, е.б. кук</a>

Предыдущий патент: Стекло для изготовления стекловолокна

Следующий патент: Г. -р. ф. -э. грюнер и а. к. валгеsgecoa: -. •”• плшгг;: -jri-v “шютс-д i

Случайный патент: Способ обжига цементного клинкера