Система адаптивного управления процессом гранулирования комбикормов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

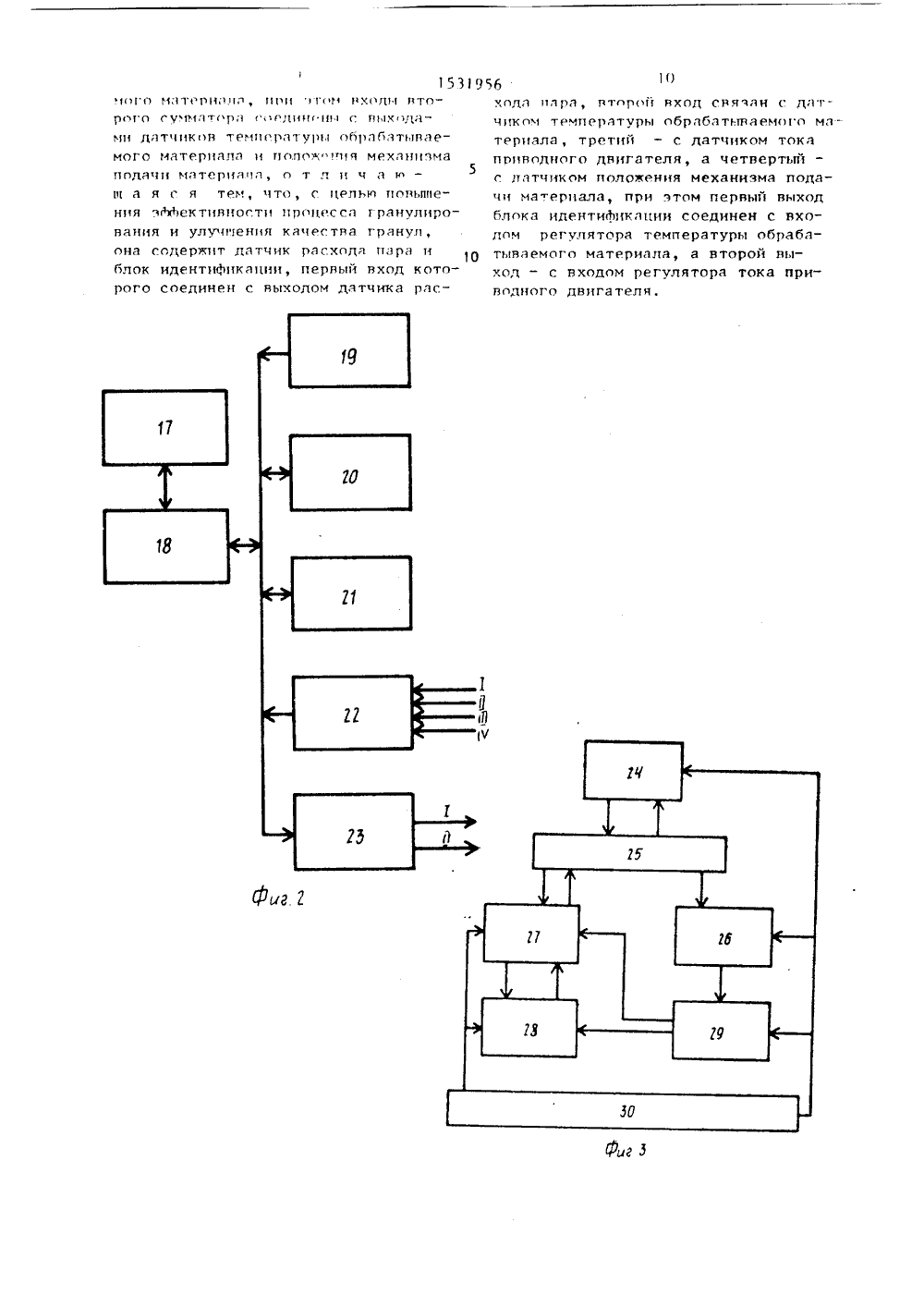

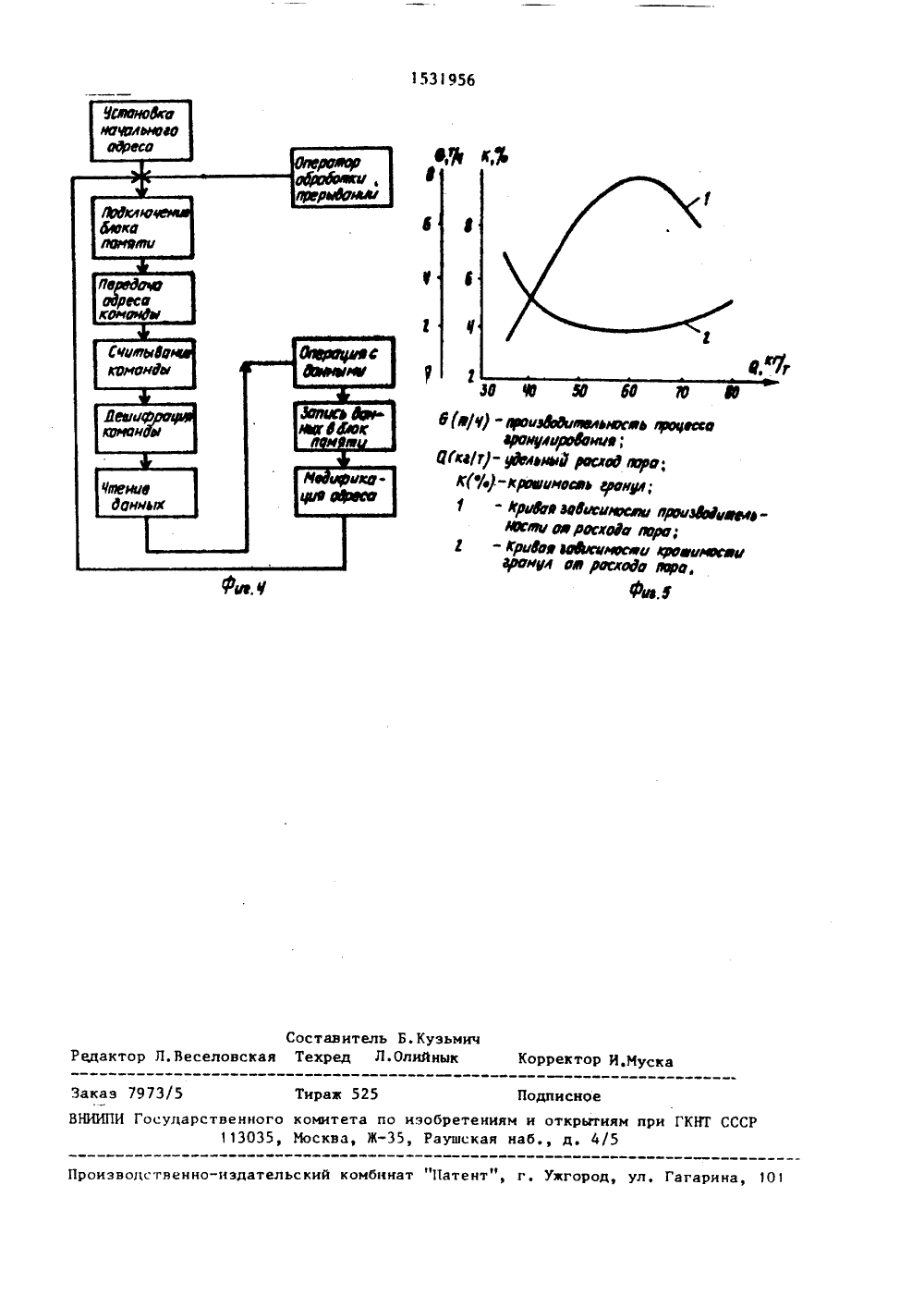

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСНИХРЕСПУБЛИК А 1 о 4 А 23 М 17 00 ГОСУДАРСТВЕННЫИ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОЧНРЫТИЯПРИ ГКНТ СССР ВСЕГОЯЗНЯЯ ПЦИП 3-Ы.:ЧИИ 1 Е ",юИЭТЕ АОПИСАНИЕ ИЗОБРЕТЕНИЯ У СВИД.:ТЕЛЬСТВУ АВТОР ую производительность при неиних условий и параметтора. 5 ил. фиг. 1(56) Авторское свидетельство СССРУ 844380, кл. В 30 В 9/18, 1981,(54) СИСТЕМА АЛАЛТИВНОГО УПРАВЛЕНИЯПРОЦЕССОМ ГРАНУЛИРОВАНИЯ КОМБИКОРМОВ(57) Изобретение относится к промышленному производству кормов. Цельизобретения - повьюение эффективности процесса гранулирования и улучше,801531956 ние качества гранул. Система адаптив ного управления процессом гранулирования кормов содержит механизм подачи с регулятором, датчик положения 2, регуляторы тока 4, температуры 9, датчик тока 5, дисЪференциаторы 6 и 7, исполнительный механизм 8 регулирования расхода пара, датчик температуры 1 О, регулятор 11 стабилизации нуля разности, сумматоры 12, 14, квадратор 13. Введение дагчика 16 расхода пара и блока 15 идентификации обеспечивает вычисление оптимальных воздействий на систему для получения минимальной крошимости гранул высокизменении вров грануляИзобретение относится к промъпдленному производству кормов.Цель изобретения - повъппение эф -Фективности процесса гранулированияи улучшение качества гранул,На фиг.1 приведена блок-схема системы; на фиг.2 - структурная схемаидентификатора; на фиг.3 - блок-схема вычислителя; на Фиг.4 - алгоритм 10работы вычислителя; на фиг.5 - кривыезависимости производительности процесса гранулятора и качества гранулот удельного расхода пара.Система адаптивного управления 15процессом гранулирования комбикормовсодержит механизм 1 подачи материалас регулятором и датчиком 2 положениямеханизма подачи материала, установленными на питателе 3 пресса-грануля. 20тора. Вход механизма подачи материала подключен к выходу регулятора 4тока приводного двигателя. Вход регулятора 4 тока соединен с выходамидатчика 5 тока и дифференциатора 6, 25а выход регулятора 4 тока подключен кк дифференциатору 7.Механизм 8 регулирования расхода.пара установлен на паропроводе и подключен к вьподу регулятора 9 температуры. Выход регулятора 9 температуры соединен также с входом двЬФеренциаторе 6, а входы регулятора 9 подключены к выходам датчика 10 температуры материала, диАференциатора 7и регулятора 11 стабилизации нуля разности. Вход регулятора 11 стабилизации нуля разности соединен с выходомсумматора 12, входы которого подключены к выходам квадратора 13,и сумматора 14. Другой выход сумматора 14подключен к входу квадратора 13, авходы сумматора 14 соединены с выходом датчика 2 положения механизмаподачи и датчика 1 О температуры, который соединен также с вторым входомблока 15 идентификации, первый входкоторого соединен с датчиком 16расхода пара, третий вход блока 15идентификации соединен с датчиком 5тока, четвертый вход блока 15 соединен с датчиком положения механизмаподачи. Первый выход блока 15 идентификации соединен с входом регулятора 9 температуры, а второй выход - свходом регулятора 4 тока.ИдентиФикатор 15 (фиг.2) состоитиз вычислителя 17, коммутатора 8,блока таймера 9, блока 20 памяти,блока 21 ввода-вывода информации,блока 22 ввода аналоговых сигналов,блока 23 вывода аналоговых сигналов.Вычислитель 17 содержит приемопередатчики 24, лицию 25 данных,дешифратор 26 команд, арифметико-логическое устройство 27, блок 28 регистров, схему 29 логического управления и схему 30 синхронизации.В качестве идентификатора можетбыть использована ЭВМ СМ,Механизм 1 подачи материала с регулятором предназначен для изменения и поддержания на заданном уровне числа оборотов двигателя приводапитателя процесса, Механизм состоитиз регулятора скррости, тиристорного преобразователя и электродвигателя постоянного тока. Имеет два входа: на первый подается сигнал, определяющий заданное значение регулируемой величины, на второй - ее текущее,измеряемое значение.Датчик 2 положения механизма подачи материала предназначен для измерения и преобразования в напряжениепостоянного тока частоты вращенияннека питателя пресса,Регулятор 4 тока предназначен дляизменения задания механизма подачиматериала таким образом, чтобы токстатора электродвигателя привода матрицы пресса оставался неизменным.Датчик тока 5 предназначен для измерения и преобразования текущегозначения силы тока статора электродвигателя привода матрицы пресса.ДиАФеренциаторы 6 и 7 предназначены для обеспечения динамическойсвязи двух контуров регулирования впрессе- грануляторе, При использовании дифференциаторов обеспечиваетсяинвариантность регулируемых переменных в каждом из контуров регулирования.Регулятор 9 температуры предназначен для стабилизации температурысмеси на выходе из смесителя.Датчик 10 температуры предназначен для измерения и преобразова-.ния текущего значения температурысмеси на выходе иэ смесителя в сигналы электрического тока.Регулятор 11 стабилизации нуля разности предназначен для выработки управляющего воздействия, сбеспечивающего изменение задания регуляторутемпературы с тем, чтобы обеспечи, + 1 + +35 Р 1 11 ЧоРг= ЬгЯо, Р= Ьд 11 о ъг агЧ оад 45 50 где Х -Х 55 модели процссса;единичная матрица; вались оптимальные условия обработки гранулируемого продукта паром,производительность пресса оставалась максимальной.Блок 15 идентификации преднаэна 5чен для определения текущих значений параметров динамической моделипроцесса гранулирования, а также длярасчета на основании определенных параметров объекта, необходимых настроек динамических параметров для регуляторов тока и температуры,Модель пресса-гранулятора задается в виде раэностного уравнения у Ь)+а. Ь) у,.(К-)я(1-п)у,. Ь-ю)-оЬ); Ь) в -- , Ь) ц. (-т) = О,значения регулируемых пере. менных тока или температуры в зависимости от значения индекса 1: при 1=0 - ток, при 1.=1 - температура; а 1,ьюао м,Ъ;подлежащие определению параметры;ц . - значения входных сигналовпресс-гранулятора, подачи продукта и расхода пара в зависимости от значения индекса- номер такта квантования; пг - порядок модели объектарегулирования.Оценка параметров проводится в соответствии с алгоритмом, записаннымследующим образом: Ч(с)=РЬ)Е(1 с+1)с(+Х (1;+)РЬ) кЬ+ )1,РЬ+1)= СР-МЬ)КЪ+1)2 РЮ;т(1+ ) =т(1 с ) +М(К ) у (с+1 )-2 (с+)7(с),номер такта квантования;вектор данных, входных и выходных переменных процесса;вектор оценок параметров Т - символ транспортирования;М - вектор коррекции; где- больное число, величина которого ограничивается разрядностью вычислителя.Уравнения регулятора температуры и тока задаются в виде разностного уравнения цЬ ) = Р+цЬ-)+Ргц(с)++ +Р цЬ тп)+о,1(К)+о 1 Ь)+ + +п Л Ь-гп),где ц - значение выхода регулято.ра1 Ь ) - величина рассогласованиязаданного и текущего значений регулируемой величины ф,Р - параметры, регулятора,подлежащие определению;п 1 - порядок регулятора.На основании определенных парамет.ров модели процесса неизвестные параметры регулятора рассчитываются по следующим соотнощениям: Система работает следующим образом,В начальный момент времени в системе в соответствии с программой работы вычислителя 17, хранящейся в бло. ке 20 памяти, устанавливаются ограничения на величину управляющих воздействий регуляторов 4 тока и 9 температуры в пределах 107 от максимально возможного значения, Так как в момент запуска значения коэффициентов регуляторов 4 и 9 не точно соответствуют динамическим характеристикам пресса-Гранулятора, то управляющие воздействия, вырабатываемые этими регуляторами, не будут оптимальными и могут вообще привести к неустойчиво 15 Э 1956му колебательному процессу регулирования по каждой из переменных.От датчиков 16 расхода пара, 1 О температуры, 5 тока и 2 положения информация о входных и выходных пе 5 ременных процесса гранулирования поступает в блок 15 идентификации на Т - ТУ входы блока 22 (фиг,2) ввода аналоговых сигналов. По сигналам тай; 0 мера 19 через коммутатор 18 осуществляется ввод значений переменных про-.цесса в вычислитель 17, в котором в соответствии с математическими зависимостями, описанными Вышепо прог-, 15 рамме, хранящейся в блоке 20 памяти, рассчитываются параметры моделиобъекта. После каждого такта расчета параметров производится расчет параметров регуляторов 4 тока и 9 температуры. Таким образом, после каждого цикла расчетов осуществляется уточнение параметров модели и регуляторов, Рассчитанные значения параметров регуляторов с выходов Т и 25 ТТ блока 23 вывода аналоговых сигналов передаются в блоки 4 и 9 регуляторов. Когда будет достигнута необходимая точность расчета коэффициентов модели, т.е.: 30где Е - наперед заданное малое число, выбираемое иэ соображений практической целесообразности,ограничения снимаются и регуляторы отрабатывают отклонения от заданных значений, вызванные случайными возмущениями.Блок 15 идентификации не прекращает функционирова гь до тех пор, пока система не выключится, Таким Образом 45 обеспечивается непрерывная корректировка коэффициентов,регуляторов, что является необходимым при изменении условий гранулирования и износе оборудования.Блоки 6 и 7 дифференцирования50 предназначены для снижения влияния изменения одной регулируемой переменной (например, температуры смеси), на вторую ( ток приводного двигателя пресса ) во время переходных процес. сов, происходящих под воздействием помех. Выходной сигнал не изменяется.Тем самым достигается независимость двух связанных череч объект управления контуров регулирования.В блоках 12 и 14 осуществляются операции суммирования значений температуры и тока и значения квадрата их суммы. Возведение в степень осуществляется в квадраторе 13. Полученный на выходе сумматора 12 сигнал поступает в регулятор 11 стабилизации руля разности, на выходе которого формируется сигнал в соответствии с эависимостьюц = э 1 п х,где ц - выход блока .11;х - вход блока 11.Этот сигнал воздействует на регулятор 9 температуры таким образом, что изменяется температура смеси до тех пор, пока выходной сигнал сумматора 12 не станет равным нулю.Качество гранул, оцениваемое по их крошимости,и производительность пресса-гранулятора нелинейно зависят от удельного расхода пара (фиг.5), Поэтому введение датчика расхода пара и включение этого параметра в расчет при идентификации модели гранулятора обеспечивает вычисление оптимальных воздействий на систему, поэволящих получить минимальную крошимость гранул и достаточно высокую производительность гранулятора при изменении внешних условий и параметров гранулятора.Формула изобретенияСистема адаптивного управления процессом гранулирования комбикормов, содержащая связанные между собой датчики и регулятор тока приводного двигателя, датчик и регулятор температуры Обрабатываемого материала, датчик положения и регулятор меха. низма подачи материала, механизм регулирования расхода пара, два дифференциатора, каждый из которых связан с регуляторами тока и температуры обрабатываемого материала, а также два сумматора, причем входы первого из них соединены с выходом второго непосредственно и через квадратор, и регулятор стабилизации нуля разности, вход которого связан с выходом первого сумматора, а выход - с регулятором температуры обрабатываег11 С)ГО М(ТРО 1(1 СЛ, 11111 1 ССГС ВХСЛ(1 ВТО - ро(О с уГ(млтссрл с;Рдицс (вс с Выхссс(лми ДатчикВ тРм 1 Ррлтуры Обрлблть 1 Вле -МОГО МатЕРИЛЛЛ И ВОЛОПАС с ЦЯ МЕХЛЦЦЭМаподачи млтерцлцл, О т л ц ч л ю5Гя а я с я тем, что, с целью повьпиения эссективцост(1 процесса г рацулиро - нация и улучк(ения качества гранул,она содержит датчик расхода плрл и блок идентификации, первый вход которого соединен с Выходом датчика рлсХОДЛ 11 Л РЛ с В ТО(ой ВХОД СВ ЯЭЛ Н Г Д 11чиком температуры Обрабатываемого материала, третий - с датчиком токаприводного двигателя, а четвертыйс датчиком половения механизма подачи ма.ериала, при этом первый выходблока идентификации соединен с входом регулятора температуры обрабатываемого материала, а второй выход - с входом регулятора тока приводного двигателя.(У/1) -Яроизбодцерлвррсав ррщфщфеюуггуюйние,ГФг) - уЬлмед ржи аф(%) -ВЯЯМИНОСЯЬ ЯрфиудфРФФУ МЮжимею аю ауЮеег ае рфскайу дцрф;1 - мриЮфу юЬрчкдф9 фув ае раекадф ЩЦ е 43 юеачвалиф,У Составитель Б.Кузьмичактор Л.Веселовская Техред Л.Олийнык ктор И.Муск Заказ 7973/5 раз 52 Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ ССС 113035, Москва, Ж, Раушская наб., д. 4/5

СмотретьЗаявка

4347222, 21.12.1987

УКРАИНСКИЙ ФИЛИАЛ ВСЕСОЮЗНОГО НАУЧНО-ИССЛЕДОВАТЕЛЬСКОГО ИНСТИТУТА КОМБИКОРМОВОЙ ПРОМЫШЛЕННОСТИ

ЗУЕВ ВЛАДИМИР БОРИСОВИЧ, КЛЕВЦОВ ЮРИЙ АЛЕКСЕЕВИЧ, МАНОХА ИВАН ЕВГЕНЬЕВИЧ, ЧОБОТОВ ВАЛЕРИЙ ПАВЛОВИЧ

МПК / Метки

МПК: A23N 17/00

Метки: адаптивного, гранулирования, комбикормов, процессом

Опубликовано: 30.12.1989

Код ссылки

<a href="https://patents.su/6-1531956-sistema-adaptivnogo-upravleniya-processom-granulirovaniya-kombikormov.html" target="_blank" rel="follow" title="База патентов СССР">Система адаптивного управления процессом гранулирования комбикормов</a>

Предыдущий патент: Устройство для резки овощей и корнеплодов

Следующий патент: Устройство для загрузки кассет с табаком в камеру обработки

Случайный патент: 262958