Мультигидроциклон

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 733738

Авторы: Вайдуков, Колинько, Самохвалов

Текст

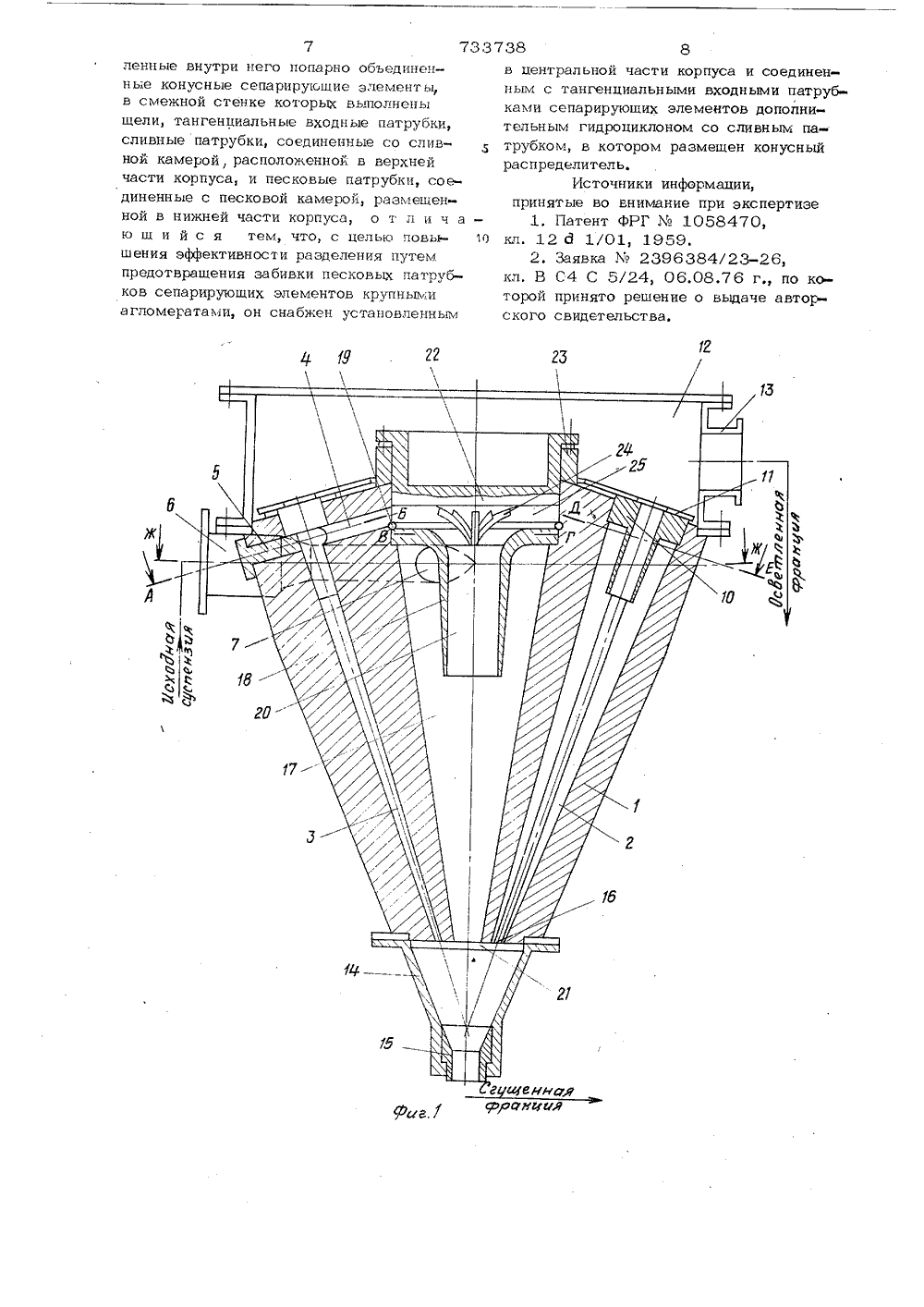

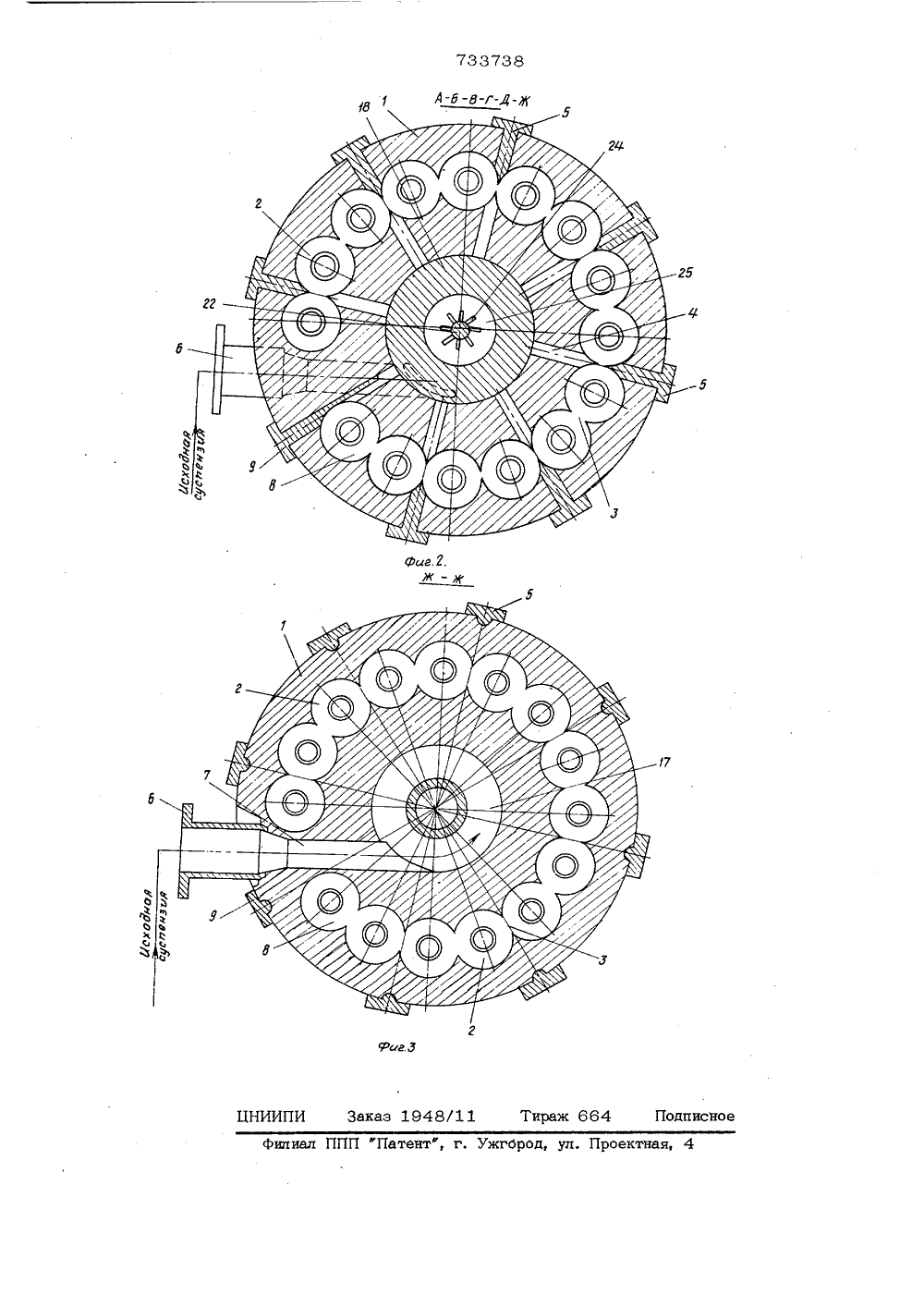

,С 3 С УРтр% ттратт14 . н .тл 4 а л Союз СоветскихСоциалистическихРеспублик ОП ИСАНИЕИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ и 733738(23) Приоритет СССР по делам изобретений н аткрытнй.928,37 ( 088.8) Дата опубликования описания 18.05.80(72) Авторы изобретения В. А. Вайдуков, В. М. Колинько и А. И, Самохвалов Д зержинский филиал научно-исследовательскогои конструкторского института химического машиностроения( 54) МУЛЬТИГИДРОЦИКЛОН 1Предлагаемое изобретение относится к устройствам для разделения суспензий под действием центробежных сил и может найти применение в химической, нефтехимической и других отраслях промышленности.Известен мультигидроциклон, включающий конический корпус с установленными внутри него коническими сепарируюшими элементами, в верхней части которых размещены патрубки ввода исходнои суспенн 1 О зии, соединенные с общим питающим патрубком, камеры сбора осветленной и сгущенной фракций 11 . Недостатком этого устройства является значительное гидрав 15 лическое сопротивление, создаваемое за счет трения вихревого потока во входных каналах, которыми снабжен каждый сепарируюший элемент, значительное гидравлическое сопротивление приводит, в своюго очередь, к снижению эффективности разделения суспензий, особенно высоковязких.Известен также мультигидроциклон, включающий конический корпус с общим 2входным патрубком и конусным распределителем, и установленные внутри него попарно объединенные конусные сепарирующие элементы, в смежной стенке которых выполнены щели, тангенциальные входные патрубки, сливные патрубки, соединенные со сливной камерой, расположенной в верхней части корпуса, и песковые патрубки, соединенные с песковой камерой, размегенной в нижней части корпуса 2Данное устройство является наиболее близким по технической сущности и достигаемому результату. Но гри разделении концентрированньос суспензий с широким диапазоном по гранулометрическому составу твердой фазы этот мультигидроциклон допускает большой унос твердой фазы в осветленную жидкость. Применение же единичных элементов в мультигидроциклонах, рассчитанных на меньшее граничное зерно твердой фазы, ведет к моментальной их забивке, т.е. аппарат становится практически неработоспособным. Низкая надежность мультигидроцик40 лона в работе при обработке суспец:ий,содержащих крупные агломераты в твердой фазе, тоже является недостатком,поскольку это ведет к забивке ими входиь.х тацгецциальных отверстий единичныхэлементов,Целью изобретения является повышение эффективности разделения путем предотвращения забивки песковых патрубковсепарирукших элементов крупными агломерата ми.Поставленная цель достигается тем,что он снабжен установленным в центральной части корпуса и соединенным с тангенциальйыми входными патрубками сепарируюших элементов дополнительным гидроциклоном со спивным патрубком, в котором размещен конусный распределитель,На фиг. 1 представлен общий вид20мультигидроциклона; на фиг, 2 - разрезА-Б-В-Г-Д-Е на фиг. 1; на фиг. 3 разрезЖ-Ж на фиг. 1.Мультигидроциклон состоит из конического корпуса 1 с установленнымивнутри него попарно объединенными конусРыми сепарируюшими элементами 2. Всмежных стенках сепарирующих элементов 2 выполнены продольные щели 3, ав верхней их части размещены входныепатрубки 4. Щели 3 выполнены треугольной формы с центральным углом 1317 и хордой имеющей в месте вводавходного отверстия длину, равную 0,1 О, 1 5 диаметра сепарирующего элемента.Входные патрубки 4 с периферийной частикорпуса 1 снабжаются рассекателями 5,обеспечивающими технологичность конструкции аппарата, Для подачи исходнойсусгензии служит общий питающий патрубок 6, ось которого лежит в горизонтальной плоскости (фиг. 1 и 3), переходящийв питающий канал 7, Питающий канал 7выполнен в теле корпуса, в связи с чем,45например один из конусных сепарирующих элементов не выполняется. Одновременно благодаря этому внутренняя частькорпуса соединяется с наружной, Входныепатрубки 4 с периферийной части корпуса.501 сепарируюигего элемента 8, не имеющего пары, снабжены вкладышами 9, обеспечивающими технологичность изготовленияввода, Все конические сепарирующие элементы 2 и 8 снабжены центральными слив 55ными насадками 10, которые закрепленыприжимной планкой 11, служащей одновременно для создания жесткости внутреннейчасти корпуса 1 относительно наружной. К в рхней части корпуса 1 примыкает общая камера осветленной фракции 12, в боковой стенке которой имеется патрубок для выхода осветленной фракции 13, К нижней части корпуса 1 примыкает общая камера сбора сгущенной фракции 14 со сменным песковым патрубком выгрузи. ки сгущенной фракции 15. Полости сепарирующих элементов 2 и сепарируюшего элемента 8, не имеющего пары, соединены с камерой сгущенной фракции 14 песковыми отверстиями 16. В центре конического корпуса 1 между конусными попарно объединенными сепарирующими элементами 2 и 8 по всей их высоте расположена камера предварительного разделения, выполненная в виде гидроциклона 17 с центральным сливным патрубком 18 в верхней ее части, укрепленным с помощью стопорного кольца 19. Питающий канал в теле корпуса 1 выполнен тангенциально по отношению к гидроциклону 17 (фиг. 3).Верхняя поверхность сливного патрубка 18 выполнена криволинейной и расширяющейся снизу вверх, В сливном патрубке 18 выполнено сливное отверстие 20. Гидроциклон 17 в нижней части имеет круглое отверстие 21, посредством которого он сообщается с камерой сгущенной фракции 14. Над сливным отверстием 20 соосно сливному патрубку 18 установлен конусный распределитель 22, имеющий нижнюю криволинейную поверхность с вершиной, опущенной.в полость сливного патрубка 18. Распределитель 22 устанавливается в стакане 23 и крепится к нему болтами сверху. Стакан 23 приваривается к корпусу 1 в верхней его части. На нижней криволинейной поверхности распределителя 22 по числу пар сепарируюших элементов 2 и сепарирующего элемента 8, не имеющего пары, выполнены направляющие радиальные лопатки 24. Верхнее сливное отверстие 20 сообщено с входными патрубками 4 сепарируюших элементов сужающейся по направлению от центра к периферии полостью 25, образованной нижней поверхностью распределителя 22 и верхней поверхностью сливного патрубка 18. Направляющие радиальные лопатки 24 установлены таким образом, что проекции их середин на боковую поверхность полости 25 не выходят за пределы питающих отверстий входных патрубков 4. Направляющие лопатки 24 могут быть выполнены криволинейными, причем внутренний угол между направлением вращающегося потока и криволиней Л 733 ной поверхностью лопаток 24 (угол между двумя касательными, проведенными к поверхностям через точку их пересечения) меньц.е 90, а касательные, проведенные кбоковым криволинейным поверхностям лопаток 24 в месте их концов не выходят за пределы питающих отверстий входных патрубков 4. Плошадь отверстия сменного патрубка выгрузки сгущенной фракции 15 выполнена равной сумме рас- п четных площадей песковых отверстий всех сепарируюших элементов и расчетной плошади пескового отверстия гидроциклона предварительного разделения 17.Предлагаемый мультигидроциклон работает следующим образом. Исходную суспензию под напором через питающий патрубок 6 подают в питающий канал 7. Перемещаясь по питающему тан генциальному каналу 7, исходная суспензия поступает в гидроциклон 17, где происХодит ее предварительное разделение. Под действием центробежных сил наиболее крупные твердые частицы направляются к стенкам гидроцикпона 17 и в наружном спиральном нисходящем вихре с частью жидкой фазы факелом (зонтообразная выгрузка) через песковое отверстие 21 отводятся в камеру сгущенной фракции 14, Основная часть жидкой фазы исходной суспензии с наиболее мелкими и легкими частицами твердой фазы (объединенная суспензия) восходящим осветленным вихревым потоком отводится из гидроциклона 17 через сливное отверстие 20 в сливном патрубке 18. Затем обедненная суспензия, плавно огибая конусный распределитель 22, поступает в радиальные входные патрубки 4. Перед поступлением в радиальные входные патрубки 4, благодаря прохождению суспензии в сужающейся по направлению от центра к периферии полости 25 и наличию направляющих лопаток 24, поток суспензии г"минизируется (послойное течение без значительных завихрений) и спрямляется. Из радиальных входных патрубков 4 обедненная суспензия тангенциально и50 равномерно распределяется на пары смежных конусных сепарирующих элементов 2 и сепарирующий элемент 8, не имеющий пары, приобретая в них интенсивное движение. При этом вихри суспензии55 смежных рабочих полостей контактируют между собой по продольньгм щелям 3, исключая в этом месте трение суспензии о стенки. Твердые частицы суспензии за 738 ,(счет центробежного эффекта направляютсяк периферии сенарирующих элементов 2 и8 и вихревыми потоками вьходят в камерсгущенной фракции 14, попадая в факелнисходящего вихря внутреннего гидроцпклона 17. Осветленная жидкость восходящими потоками отводится из сепарирующих элементов 2 и 8 через центральныесливные насадки 10 в камеру сбора осветленной фракции 12 и далее через патрубок 13 по назначению.Ввиду того, что требуемая степеньсгущения в предлагаемом аппарате достигается плошадью сменного пескового патрубка 15, равной сумме расчетных площадей песковых патрубков всех сепарируюи;их элементов и расчетной площади пескового патрубка гидроциклона 17, а сумма плошадей песковых отверстий 16 всехсепарируюших элементов и площади отверстий 21 выше расчетной площади пескового патрубка гидроциклона предварительного разделения 17, он обладаетповышенной надежностью. Другими словами, крупные агломераты и посторонниевключения, прошедшие через питающийканал 7 в предлагаемый мультигидроциклон, не смогут засорить входные патрубки и выгрузочные песковые отверстия 16, отверстие 21 и общий песковый патруоок 15,Песковые отверстия 16 сепарируюшихэлементов 2 и 8 не могут засоритьсятвердьми частицами вообще ни при какихусловиях, так как по ходу обработки суспензий сепарирующие элементы находятсяпосле гидроциклона предварительного разделения 17. Одновременно значительноповышается эффективность разделенияконцентрированных суспензий в предлагаемом мультигидроциклоне за счет того,что наиболее грубая часть твердой фракциивыделяется в центральном гидроциклонебольшого размера, а наиболее тонкая(мелкая) часть фракции выделяется впериферийных сепарируюших элементахменьшего диаметра, рассчитанных на мелкое граничное зерно, К тому же в данноммультигидроциклоне периферийные гидроциклонные элементы работают уже наобедненной малоконцентрированной суспензии, поэтому условия для разделенияее облегчаются. Формула изобретенияМультигидроциклон, включающий конический корпус с общим входным патрубком и конусным распределителем, и установ/ гг 2 З ленные внутри него попарно обьединеннье конусные сепарируюшие элементы,в смежной стенке которых выполненыщели, тангенциальные входные патрубки,сливные патрубки, соединенные со сливной камерой, расположенной в верхнейчасти корпуса, и песковые патрубки, соединенные с песковой камерой, размещенной в нижней части корпуса, о т л и ч а -ю ш и й с я тем., что, с целью повышения эффективности разделения путемпредотвращения забивки песковых патрубков сепарируюших элементов крупнымиагломератами, он снабжен установленным в центральной части корпуса и соединенным с тангенциальными входными патрубками сепарируюших элементов дополнительным гидроциклоном со сливным патрубком, в котором размещен конусныйраспределитель,Источники информации,принятые во внимание при экспертизе1. Патент ФРГ % 1058470,кл. 12 д 1/01, 1959.2. Заявка Л. 2396384/23-26,кл. В 04 С 5/24, 06.08.76 г., по которой принято решение о выдаче авторского свидетельства.

СмотретьЗаявка

2555314, 16.12.1977

ДЗЕРЖИНСКИЙ ФИЛИАЛ НАУЧНО-ИССЛЕДОВАТЕЛЬСКОГО И КОНСТРУКТОРСКОГО ИНСТИТУТА ХИМИЧЕСКОГО МАШИНОСТРОЕНИЯ

ВАЙДУКОВ ВЛАДИМИР АЛЕКСАНДРОВИЧ, КОЛИНЬКО ВЛАДИМИР МИХАЙЛОВИЧ, САМОХВАЛОВ АНАТОЛИЙ ИВАНОВИЧ

МПК / Метки

МПК: B04C 5/24

Метки: мультигидроциклон

Опубликовано: 15.05.1980

Код ссылки

<a href="https://patents.su/5-733738-multigidrociklon.html" target="_blank" rel="follow" title="База патентов СССР">Мультигидроциклон</a>

Предыдущий патент: Сепаратор для осветления суспензий

Следующий патент: Установка для нанесения покрытия на внутреннюю поверхность изделия

Случайный патент: Способ управления разветвленной конвейерной линией