Способ для определения тепловых эффектов реакции вулканизации резины

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

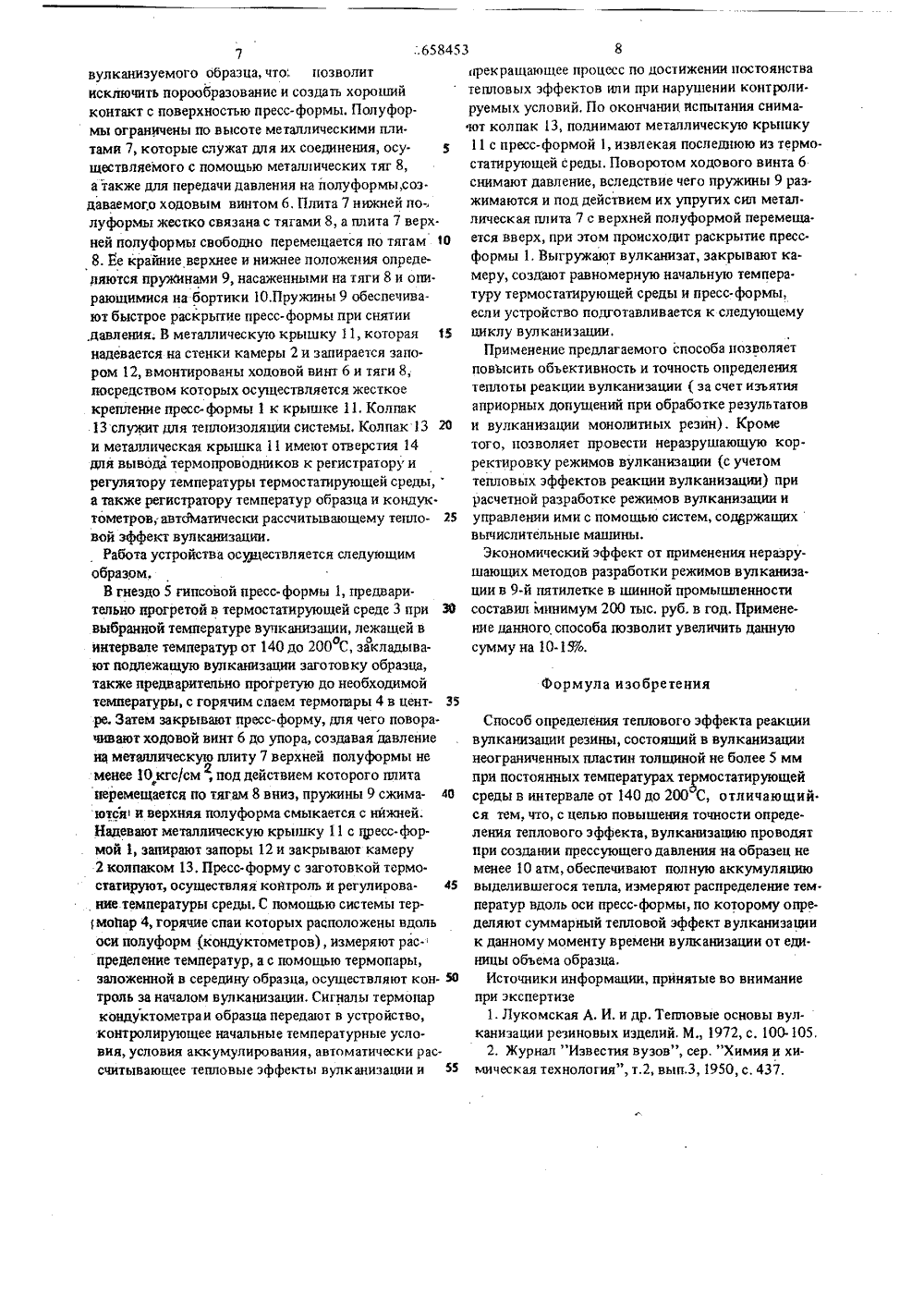

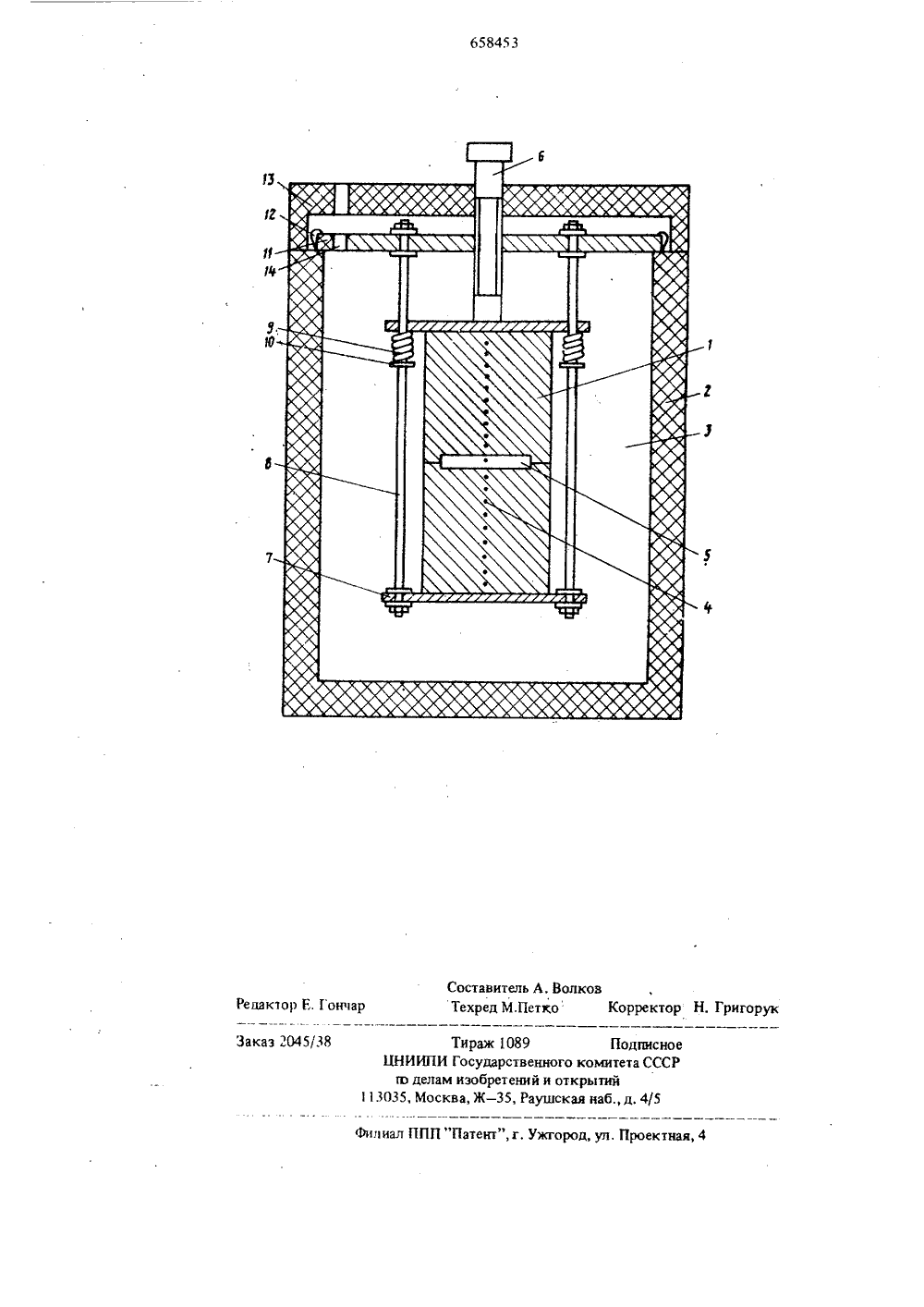

ОП ИСАЙЯМ Сома Советскин Социалистических Республик(22) Заявлено 11, 08. 76 вид-ву 391442/18-25 01 присоединен вки-Госудврственнвб не СССР не делам нзаерете н атнрытнй(72) Авторы изобретения Лукомская и Т, Г. Точилова 1) Заявите(54) СПОСОБ ОПРЕД РЕАКЦИИ ВИзобретение относится к технике определениятепловых эффектов реакции вулканиэации рези.новых образцов и изделий и может быть применено для получения исходных данных, необходимых для разработки технологических режимоввулканизации резиновых толстостенных изделийс учетом тепловыделений за счет теплоты реакциивулканиэации беэ разрушения изделий. Оно можетбыть использовано также как один иэ блоков системы автоматической корректировки режимоввулканиэации изделий, построенной на принципефизического и математического моделированияпроцесса нераэрушающими методами.Известны калориметрические способы для опре.деления тепловых эффектов реакции вулканизации, основанные на измерении подъема температур в вулканиэационной среде, по которому в последукццем, в соответствии с теорией явления,расчитывается суммарный тепловой эффект реакции вулканизации 13,Однако этим способам свойственны ограниченная точность и трудоемкость, отсутствие возможности получения кинетики тепловыделений, не учи.тываются потери тепла в окружающего среду; .теНИЯ ТЕПЛОВОГО ЭФФЕКТААНИЗАЦИИ РЕЗИНЫ ория расчета не учитывает температурную ззвиси.мость теплоемкости исследуемого вещества.Наиболее близким техническим решением кизобретению является способ определения тепло.вого эффекта реакции вулканизации резины, состоящий в вулканизации неограниченных пластин толщиной не более 5 мм при постоянных температурах термостатирующей среды в интервале от 140 до 200 "С 2.Этот способ основан на измерении временных зависимостей температуры середины плоского образца и перепада температур между серединой и поверх постыл образца в процессе вулканизации, Тепловой эффект реакции вулканизации расчитывается как сумма количества тепла, аккумулированного в обрзце и отведенного из образца теплопроводностью. Однако при определении последнего пользуются приближением теории, как - то предположением о параболическом распределении темпера.тур в плоском вулканизуемом образце. Кроме та.2 ц го, отсутствует прессование вулканизуемого образца, что вносит искажения в результаты опреде лений иэ-за порообразования в лабораторных об раэцах и получения резин, отличаннцихся от форми 658453стигается побором материала, размерами прессформы и ре истраторами температур. для чего вдоль, оси полуформ на расстоянии, не превышаюшем 45 мм,друг от друга вмонтированы термопары, Такое устройство пресс-формы позволяет при вул канизации производить измерения распределений температур вдоль оси полуформ и их взаимопровер. ку,контролируя выполнение условий равенства иэ. меряемых температур и температуры среды в конце индукционного периода вулканиэации и условий 10 полного аккумулирования выделившегося из вулканизуемых материалов тепла в полуформах в. 1 ериод собственно вулканизации по равенству температур среды и вблизи торцов на полуформах, определяя по разностям температур в полуформах, 15 полученным не менее, чем в 10-ти соседних точках по высоте полуформы суммарные тепловые эф. фекты на данный момент времени вулканиэации и завершая вулканизацию при достижении постоян. ных значений тепловых эффектов, 20Пресс-формы устройства должны быть выполнены из таких материалов и таких размеров, чтобы обеспечитьполное аккумулирование выделившегося при реакции вулканизации тепла, исключая его утечки, и позволит с необходимой точностью определить это тепло, что достигается подробным изу. чением распределения температур, изменяющихся из-за йщелившегося, проведенного по кондуктометру и аккумулированного в нем тепла, для чего кондуктометр должен быть определенной протя. женности и по оси его должен располагаться ряд термопар ( не менее 10-ти на полуформу),Таким образом, пресс. формы должны обладать определенным комплексом теплофиэических и геометрических характеристик, илигде Ч 1 - объем; Ср - объемная теплоемкость; Л - теплопроводность; С 1 - температуропроводность, определяемая.так же комплексом теплофиэических и . геометрических характеристик испытуемого образца, илиО,Ч 2,СР 282,Ч 2 2 Л С 1г 2 50 где 32- тепловой эффект реакции вулканизации;Ч - объем; Ср - обьемная тегцоемкость;2 Л . теплопроводность; а 2 - температуролро Водное ь То есть, суцествует определенное соотношение между К и К-, при котором вьпилняе гся условие полного аккуму 11 опи выспившегося в результате реакции вулканизации тепла за весьпериод вулканиза ции:=СОдВПлошадь кондуктометра по горизонтальномусечению примерно равна плошади гнезда для об.раэца, поэтому где 111 - толщина пресс-формы;И 2 - толщина испытуемого образца.Образец имеет топину не более 5 мм,.которая не менее, чем в 10 раз меньше его ширины и длины.При указанных размерах образца (неограниченная пластина) незначительные потери тепла с его торцов не влияют на измеряемую температуру в центре образца (по оси системы) .Тепловой эффект ( в отличие от интенсивности тепловыделений) мало зависит от температуры вулканизации и определяется прежде всего количеством вулканиэующего агента. У мягких резин он составляет 8 - 9 кал/г (33,5 - 38 10 ДЖ/кг),Целесообразно выбирать материалы пресс-фор-мы с теплофизическими характеристиками близкими к теплофизическим характеристикам резин. Рекомендуемые (Ср), Л и а - это соответственно (8,4-:25) 10 ДЖ/м Э. град; 0,165 - :1,08 вт/м град;(2,2 - 4,2) 10 м /сек. Таким материалом явля ется гипс.Определено, что при укаэанных выше теплофизических характеристиках материалов пресс. форм в диапазоне применяемых температур вулканизацииоот 140 до 200 С и принятых размерах вулканизу; емого образца (1 - 5 мм) высотаполуформ дол. жна составлять 50 - 80 мм, чтобы обеспечить полное аккумулирование выделивШегося в рЕэультате реакции вулканизации тепла. Это значит, что реакция вулканизации и тепловыделения в указан. ном интервале температур закончится раньше, чем проведется тепло по оси (высоте) полуформ, В результате чего температура на торцах полуформ не будет превышать температуру окружающей среды и будет сохраняться на постоянном уровне начальной температуры.На.чертеже изображена схема устройства для осушествления способа.Оно включает вулканиэационную пресс-форму 1, изготовленную иэ гипса и имеюшуо высоту 50 - 80 мм, помещенную в камеру 2 с термостатирующей средой 3 и состоящую иэ 2-х полуроом, которые представляют собой кондуктометры-аккумулто. ры и измерители тепла и содержат ряд горячих спа. ев термопар 4, расположенных по оси (вдоль высоты), Пресс-форма имеет гнездо 5 дя вулканизуемого образца. Ходовой винт 6 служит для прес658453 Формула изобретения 7вулканизуемого образца, что, позволит исключить порообраэование и создать хороший контакт с поверхностью пресс-формы. Полуформы ограничены по высоте металлическими пли. тами 7, которые служат для их соединения, осу 5 ществляемого с помощью металлических тяг 8, а также для передачи давления на полуформы,соэ. даваемого ходовым винтом б. Плита 7 нижней ло луформы жестко связана с тягами 8, а плита 7 верх. ней полуформы свободно перемещается по тягам 1 О 8. Ее крайние верхнее и нижнее положения определяются пружинами 9, насаженными на тяги 8 и опи. рающимися на бортики 10.Пружины 9 обеспечива. ют быстрое раскрытие пресс-формы прн снятии ,давления, В металлическую крышку 11, которая 15 надевается на стенки камеры 2 и запирается запором 12, вмонтированы ходовой винт 6 и тяги 8, посредством которых осуществляется жесткое крепление пресс- формы 1 к крышке 11. Колпак 13 служит для теплоизоляции системы, Колпак 13 20 и металлическая крышка 11 имеют отверстия 14 для вывода термопроводников к регистратору и регулятору температуры термостатирующей среды, а также регистратору температур образца и кондук. тометров; автдМатически рассчитывающему тепло вой эффект вулканизации.Работа устройства осуэцествляется следующим образом.В гнездо 5 гипсовой пресс-формы 1, предвари. тельно прогретой в термостатирующей среде 3 при ЗО выбранной температуре вупканизации, лежащей во о интервале температур от 140 до 200 С, закладывают подлежащую вулканизации заготовку образца, также предварительно прогретую до необходимой температуры, с горячим спаем термопары 4 в цент ре, Затем закрывают пресс-форму для чего поворачивают ходовой винт 6 до упора, создавая давление на металлическую плиту 7 верхней полуформы не менее 10 кгс/см, под действием которого плита перемещается по тягам 8 вниз, пружины 9 сжима о ются и верхняя полуформа смыкается с нижней. Надевают металлическую крышку 11 с Чресс. формой 1 запиранп запоры 12 и закрывают камеру 2 колпаком 13. Пресс. форму с заготовкой термо. статируют, осуществляя контроль и регулирова ние температуры среды, С помощью системы тер 1 мо 1 тар 4, горячие спаи которых расположены вдоль оси полуформ (кондуктометров), измеряют рас пределение температур, а с помощью термопары, заложенной в середину образца, осуществляют кон. 50 троль за началом вулканизации, Сигналы термопар кондуктометраи образца передают в устройство, контролирующее начальные температурные усло. вия, условия аккумулирования, автоматически рассчитывающее тепловые эффекты вулканиэации и 55 прекращающее процесс по достижении постоянства тепловых эффектов или при нарушении контролируемых условий, По окончании испытания снимают колпак 13, поднимают металлическую крышку 11 с пресс-формой 1, извлекая последнюю из термостатирующей среды, Поворотом ходового винта 6 снимают давление, вследствие чего пружины 9 раэ. жимаются и под действием их упругих сил метал. лическая плита 7 с верхней полуформой перемешается вверх, при этом происходит раскрытие пресс. формы 1, Выгружают вулканизат, закрывают ка. меру, созцают равномерную начальную темпера. туру термостатирующей среды и пресс-формы, если устройство подготавливается к следующему циклу вулканизации.Применение предлагаемого способа позволяет повъсить объективность и точность определения теплоты реакции вулканиэации ( за счет изъятия априорных допущений при обработке результатов и вулканизации монолитных резин). Кроме того, позволяет провести неразрушающую корректировку режимов вулканизации (с учетом тепловых эффектов реакции вулканизации) при расчетной разработке режимов вулканизации и управлении ими с помощью систем, сощржаших вычислительные машины.Зкономический эффект от применения неразрушающих методов разработки режимов вулканиза. ции в 9-й пятилетке в шинной промышленности составил минимум 200 тыс. руб. в год. Применение данного способа позволит увеличить данную сумму на 10-1%. Способ определения теплового эффекта реакции вулканизации резины, состоящий в вулканиэации неограниченных пластин толщиной не более 5 мм при постоянных температурах теумостатирующей среды в интервале от 140 до 200 С, отличающий. ся тем, что, с целью повышения точности определения теплового эффекта, вулканизацию проводят при создании прессующего давления на образец не менее 10 атм, обеспечивают полную аккумуляцию выделившегося тепла, измеряют распределение температур вдоль оси пресс-формы, по которому опре. деляют суммарный тепловой эффект вулканизации к данному моменту времени вулканизации от единицы объема образца.Источники информации, принятые во внимание при экспертизе1. Лукомская А, И. и др. Тепловые основы вулканизации резиновых иэделий, М 1972, с, 100. 105,2. Журнал "Известия вузов", сер. "Химия и химическая технология", т.2, вып,3, 1950, с. 437.658453 11 ж едактор Е. Гончар Тираж 1089 Подписное ЦНИИПИ Государственного комитета СССР ю делам изобретений и открытий 3035, Москва, Ж - 35, Раушская иаб д, 4/5

СмотретьЗаявка

2391442, 11.08.1976

ПРЕДПРИЯТИЕ ПЯ В-8749

ЛУКОМСКАЯ АЛЕКСАНДРА ИЛЬИНИЧНА, ТОЧИЛОВА ТАТЬЯНА ГЕННАДЬЕВНА

МПК / Метки

МПК: G01N 25/02

Метки: вулканизации, реакции, резины, тепловых, эффектов

Опубликовано: 25.04.1979

Код ссылки

<a href="https://patents.su/5-658453-sposob-dlya-opredeleniya-teplovykh-ehffektov-reakcii-vulkanizacii-reziny.html" target="_blank" rel="follow" title="База патентов СССР">Способ для определения тепловых эффектов реакции вулканизации резины</a>

Предыдущий патент: Установка для исследования неравновесного потока пара

Следующий патент: Устройство для термографического анализа сплавов

Случайный патент: 195979