Способ получения газа, содержащего водород и оксид углерода, при сухом тушении кокса и реактор для его осуществления

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

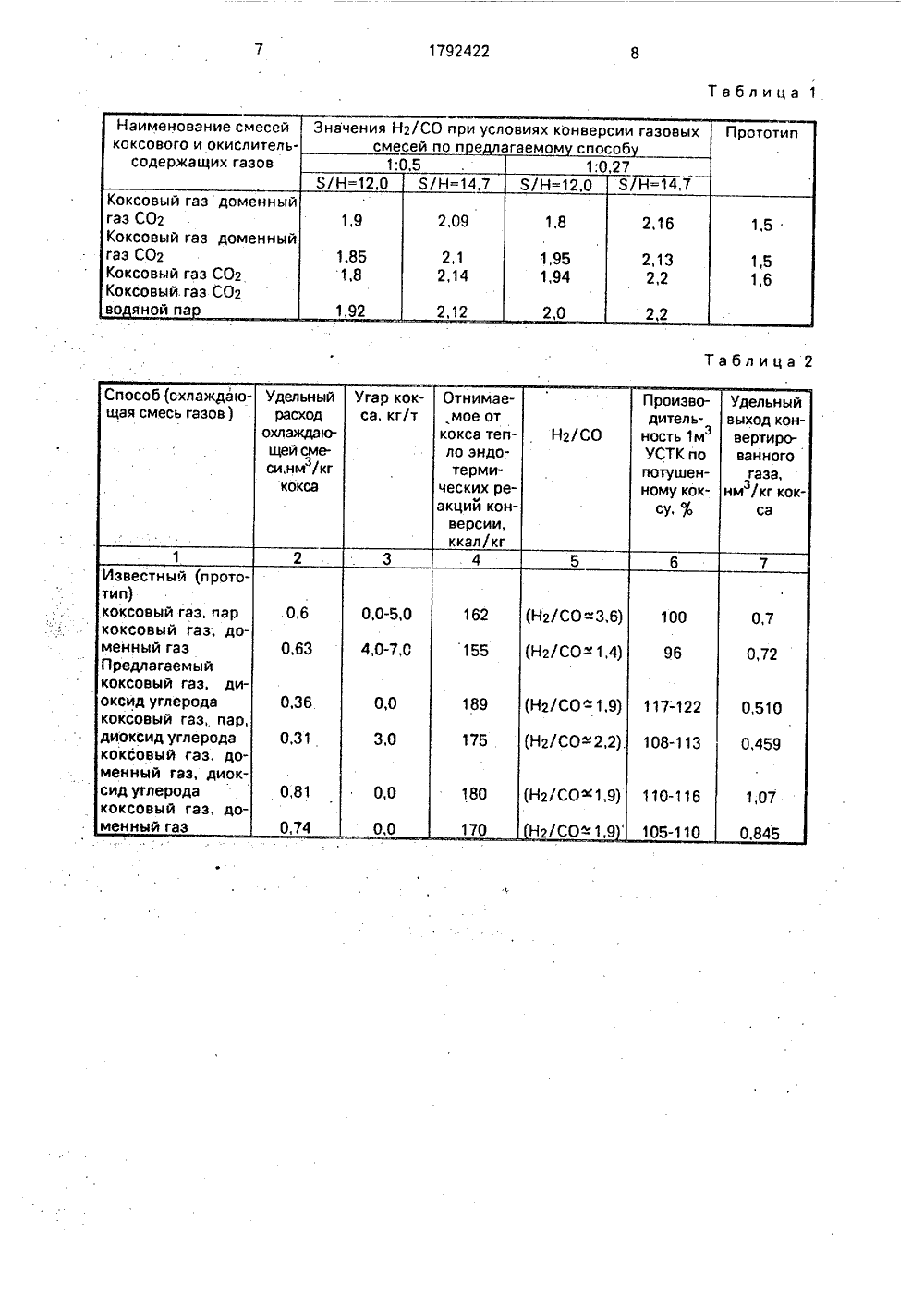

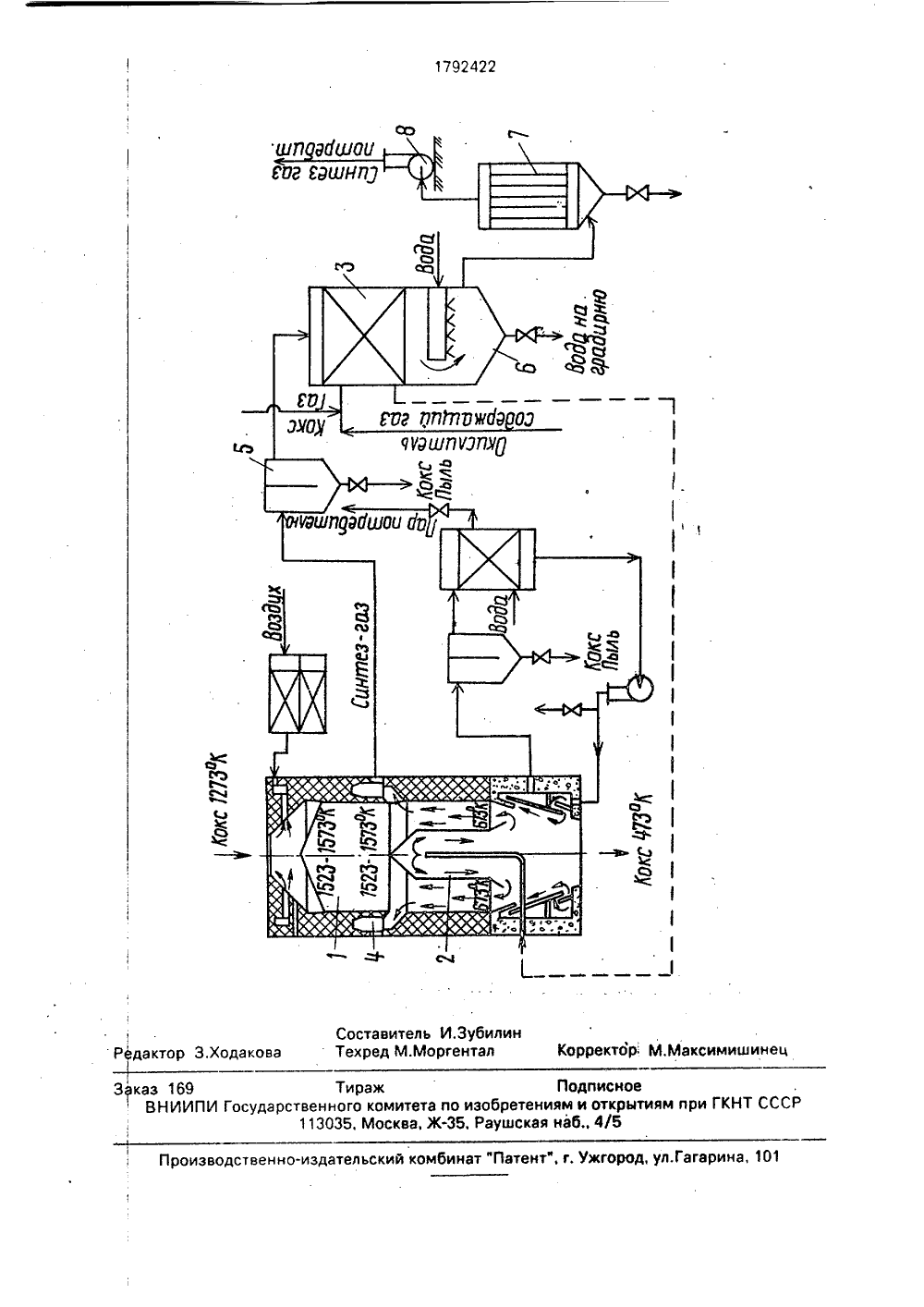

СОЮЗ СОВЕ ГСКИХСОЦИАЛИСТИЧЕСКИРЕСПУБЛИК 9) .ъЖ9/02, С 01 В 3/00 1)5 ВЕ,6 ОМСТВО СС (ГО ПАТЕНТ СС ОПИС ЗОБРЕТЕНИ ДНИ ТЕНТУ(54) СПОСОБ ПОЛУЧЕНИЯ ГАЗА, СОДЕРЖАЩЕГО ВОДОРОД И ОКСИД УГЛЕРОДА,ПРИ СУХОМ ТУШЕНИИ КОКСА И РЕАКТОРДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(71 Государственный всесоюзный институт по проектированию предприятий коксохими еской промышленности нГипрококсн и Йа ьковский государственный университет им, .М,Горького(56 Авторское свидетельство СССР Р 02354, кл, С 10 В 39/02., 1981.Химия твердого топлива, 1984,Зубилин И,ГПривалов В,Е.во становительнЪх газов для мет(57) Сущность изобретения: через ную массу раскаленного кокса пр охлаждающую смесь, содержащу вый газ и окислительсодержащи качестве которого используют д газ и/или диоксид углерода или с оксида углерода и водяного пара емном соотношении коксов окислительсодержащий гаэ 1:(О, Способ осуществляют в реакторе у сухого тушения кокса, отношение ного сечения которого к его высот ляет 12, 0 - 14,7. 1 з.п.ф-лы, 1 ил 2 енев, ун,М 3, с.120. Получение аллургии в ко охимическои промышленности.аивй имеет ограниченное металлургической промышленностью применение, т,е. может быть использован только как восстановительный газ в доменном и др, производствах металлургической промышленности,фИзвестен способ получения газа, содержащего водород и оксид углерода, предназначенного для применения в доменном производстве, принятый за прототип настоящего изобретения. Согласно этому способу на поверхности насыпной массы раскаленного кокса при сухом тушении его смесью коксового и доменного газов, или коксового газа и пара, протекает процесс конверсии углеводородов с образованием газа, содержащего водород и оксид углерода. При этом, при соотношении коксового и доменного газа в смеси 1:(0.77-1,15) соотноИзобретение относится к химической, сохимической и коксогазовой промышности и может быть использовано для учения газа, содержащего водород и окуглерода, при сухом тушении кокса. ко ле по си ен способ и ород и окс в том, что 700-750 ного пара в ы 1,05:1,10 т через рас я с последу олучения газа, содерид углерода, заключао предварительно С смесь углеводоросоотношении пар-уго объему однократно аленный кокс для его ющим получением гаИзвестего водйсяетую дводядородускаюждени до и лерода а, содержащего Сотношении (и) Недостаткомо)иу решений яв одород и окс равном аналогич) яется то,й этими3.ых предлагаечто полученный способами газ тированн ОСУДАРСТВЕННОЕ ПАТЕНТНО подвиж- опускают ю коксой газ, в оменный месь дипри обьый гаэ: 27 - 0,50), становки поперече состав- табл, 179242235 40 45 50 55 Целью изобретения является получение газа, пригодного для применения в качестве синтез-газа.Укаэанная цель достигается тем, что в способе получения газа, содержащего водород и оксид углерода, при сухом тушении кокса охлаждающей смесью, согласно которому на поверхности движущейся насыпной массы раскаленного кокса ведут конверсию углеводородов, согласно изобретению, соотношение углеводородсодержащего и окислитель содержащего газов в охлаждающей смеси составит 1:(0,27-0,5) соответственно,Укаэанная цель достигается также тем, что в устройстве для осуществления способа, состоящем из установки сухого тушения кокса и производства газа, содержащего водород и оксид углерода, включающий реактор, соотношение площади поперечного сечения (Я) и высоты (Н) реактора, согласно изобретению, составляет Я/Н 12,0-14,7,Повышение верхнего предела интервала окислительсодержащего газа в соотношение водорода и оксида углерода в целевом газе - продукте (1 = 927-1027 С) не превышает а 1,3 - 1,5, а при соотношении коксового газа и пара 1:(0,27 - 0,40) а(Н 2/СО) 4,5 при температуре газа на выходе 927 - 1027 С,При увеличении объемного соотношения коксового газа и компонента, содержащегоо окисл ител ь (СО 2, Н 20) отношение а= Н 2/СО уменьшается (при С 02) или остается неизменным (при Н 20), а уменьшение величины объемного соотношения реагентов приводит при том и другом окислителе к выделению сажистого углеводорода.Способ осуществляют в установке сухого тушения кокса, принятой за прототип предлагаемого устройства, с использованием раскаленного кокса как непрерывно движущегося нас адоч ного материала,обладающего высокими исходными температурами после выдачи из коксовых печей (1000 - 1050 С), При этом установка включает реактор-теплообменник диаметром 9 м и высотой 7 м высота всей камеры тушения 20 м.Способ и устройство позволяют повысить выход (процентное содержание) газа, содержащего водород и оксид углерода, однако они не позволяют расширить сферу применения газа, например, получить газ ссоотношением (Н 2/СО) равным 1,8 - 2,2, удовлетворяющим требования ГосНИИМетанолпроект и газам, предназначенным для синтеза высокооктановых компонентов неэтилированных (экологически чистых) бензинов. 51015202530 шении ведет к газификации кокса и повышенному выходу компонента СО и, следовательно, к снижению а, а снижение нижнего предела в указанном интервале приводит к пиролизу углеводородов и выделению сажи- стого углерода.Заявляемые способы и реактор для получения газа, содержащего водород и оксид углерода, представлены технологической схемой на чертеже. Противотоком сходу раскаленного до 1250-1300 С кокса в реактор 1 по центральному газоходу 2 подают из газового смесителя 3 нагретую до 600- 750 С охлаждающую смесь, включающую углеводород, содержащий коксовый газ и окислительсодержащий газ в отношении 1:(0,27 - 0,5) соответственно. В результате теплообмена с коксом температура газовой смеси поднимается,При достижении 750 С углеводороды взаимодействуют с окислителем, что приводит к конверсии углеводородов и получению полезных компонентов газа Н 2 и СО в соотношении а = 1,8 - 2,2. (При этом эндотермическая реакция конверсии интенсивно отнимает тепло от кокса).Нагретый до 900 - 1000 С целевой газ отводят по кольцевому каналу 4 в пылеосадительный бункер 5 для осаждения наиболее крупных частичек кокса, а затем в газовый смеситель 3, где он отдает тепло свежему потоку газовой охлаждающей смеси, охлаждаясь при этом до 180 - 200 С, и газовый оросительный холодильник 6, где он охлаждается до 35 - 40 С, После этого газ направляют в электрофильтр 7 и затем, посредством нагнетателя 8, к потребителю,Исходя из технологически необходимого времени пребывания в реакторе 1 газовой смеси (для обеспечения а=1,8 - 2,2), для охлаждения кокса площадь поперечного сечения реактора была приняга 54 - 73,6 м, аг высота реактора 4,5 - 5 м Я/Н = 12 - 14,7/.П р и м е р 1, В качестве углеводородсодержащего газа, участвующего в охлаждающей смеси, использован коксовый газ, который вводили в газовую смесь в соотношении коксовый газ - диоксид углерода (окислитель) 1;0,27 по объему. Удельный расход коксового газа составил 0,29 нм /кг кокса, расход охлаждающей смеси 0,363 нм/кг кокса, . В ремя контра кта охлажда ющей смеси с коксом 6 с. Удельный выход синтез-газа 0,51 нм /т, кокса, ОтношениеН 2а = = 1,94. Процентное содержание азоСОта в синтез-газе 2,4 ф Химический состав, определенный посредством отбора проб, на выходе из реактора 1 и на выходе из электСО Н 296, а= 2,0 количество й 2 = 1,9% В табл,1 приведены сравнительныеые, полученные при осуществлении изного способа и предложенного. да 1 н рофильтра 7, отвечает требованиям к синтез-газу ГосНИИМетанолпроекта, а также соответствует требованиям к восстановительным газам, применяемым в металлургии (см.4), 5П р и м е р 2, В качестве охлаждающей смеси применяли смесь коксового и доменного газа в соотношении 1;0,5 по объему и поизучали газ с соотношением а(Нр/СО) = 1,9 и процентным содержанием азота равным 10 13,8, что также как и в предыдущем примере собтветствует.требованиям к синтез-газу и восстановительному газу. 1 1Удельный расход коксового газа составил 0,491 нм/кг кокса, доменного 0,25 нмэ/кг 15 кокоса (охлаждающей смеси 0,747 нмэ/кг кокса), Время контакта охлаждающей смеси с ко сом 6 с,П р и м е р ЗВ качестве охлаждающей емси применяли смесь коксового, домен ноо газа и газа С 02 в соотношении 1:0 25:0,14 по объему и получали целевой газ с соотношением а= Н 2/СО = 1,9 и содержанием азота 7,5%.Уд.расход коксового газа 0,582 нмэ/кг 25 ко са, уд.расход доменного газа 0,15 нм/кг уд.расходС 02 0,082 нмэ/кгП р им е р 4. Для охлаждения кокса ипо учения синтез-газа использовали смесь 30ко ового газа, водяного пара и газа С 02 в со ношении 1;0;25;0,16, Удельный расход ко Ьового газа составил 0,218 нм /кг кокса, па огазовой смеси 0,362 нмэ/кг кокса,Время контакта парогазовой смеси с 35 ко сом 6 с. Удельный выход синтез-газа 0,4 9 нм /кг, коорый посвоемухимическому составу соответствует требованиям к восстановительному газу, применяемому в ме аллургии, 40 Иэ табл,1 видно, что при всех заявляемых соотношениях обеспечивается требуемое соотношение Н 2/СО = 1,8-2,2.Из табл,2 видно, что предлагаемые способ и устройство по сравнению в известными позволяют получить гаэ с соотношением а(Н 2/СО) й 2, что дает возможность испольэовать его в качестве синтез-газа при прочих необходимых условиях (И 2 = 14%); улучшить восстановительные свойства получаемого газа за счет увеличения в нем (СО+ Н 2); расширить технологическое возможности УСТК, позволяющей производить не только восстановительный газ, но и синтез-гаэ; снизить угар кокса; интенсифицировать процесс охлаждения кокса за счет увеличения объема тепла на реакцию конверсии на 15-55 ккал/кг; повысить производительности УСТК по потушенному коксу; повысить удельный выход конвертированного газа по сравнению с удельным расходом охлаждающей смеси.Формула изобретения1. Способ получения газа, содержащего водород и оксид углерода, при сухом тушении кокса, включающий конверсию углеводородов на поверхности подвижной массы кокса при пропускании через кокс охлаждающей смеси, состоящей из коксового газа и окислительсодержащегО газа, о т л и ч а ющ и й с я тем, что, с целью получения газа, пригодного для применения в качестве синтез-газа, в качестве окислительсодержащего газа используют доменный газ и/или диоксид углерода или смесь диоксида углерода и водяного пара при объемном соотношении коксовый гаэ:окислительсодержащий газ 1:(0,27-0,50).2. Реактор для получения газа, содержащего водород и оксид углерода, при сухом тушении кокса; содержащий корпус, о т л ич а ю щ и й с я тем, что Отношение поперечного сечения корпуса к его высоте составляет 12,0-14,7.1792422 Угар кокса, кг/т Произво- дительность 1 м УСТК по потушенному коксу, 7 ь Удельный расход охлаждающей смеси,нм /кгкокса Удельный выход кон- вертированного газа, з/ щ- са Н 2/СО 0,6 162 0,0-5,0 4,0-7,0 100 0,7 155 0,63 96 0,72 0,36 0,0 189 117-122 108-113 0,510 3,0 0,31 175 0,459 1,07 0,0 180 0,81 110-116 105-110 0,74 0,0 170 0,845 Способ (охлаждающая смесь газов) Известный (прототип)коксовый газ, пар коксовый газ; доменный газПредлагаемый коксовый газ, диоксид углерода коксовый газ, пар, диоксид углеродакоксовый газ, доменный газ, диоксидуглеродакоксовый газ, доменный газ Отнимае,мое от кокса тепло эндо- термических реакций конверсии, ккал/кг Н 2/СО -3,6)1792422 Составитель И.ЗубилинТехред М.Моргентал Корректор М.Максимишинец Реда кт одако указ 169 Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035. Москва, Ж, Раушская наб 4/5 Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина

СмотретьЗаявка

4869913, 14.08.1990

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ИНСТИТУТ ПО ПРОЕКТИРОВАНИЮ ПРЕДПРИЯТИЙ КОКСОХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ "ГИПРОКОКС", ХАРЬКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИМ. А. М. ГОРЬКОГО

ЗУБИЛИН ИВАН ГЕОРГИЕВИЧ, ТАРАКАНОВ АНАТОЛИЙ АЛЕКСЕЕВИЧ, УСПЕНСКИЙ СЕРГЕЙ КОНСТАНТИНОВИЧ, ФРАНЦЕНЮК ИВАН ВАСИЛЬЕВИЧ, СОБОЛЕВ СЕРГЕЙ ЯКОВЛЕВИЧ, КУЗНЕЦОВ ВАЛЕНТИН ЯКОВЛЕВИЧ, ЛЕОНОВ ВАЛЕРИЙ ЕВГЕНЬЕВИЧ, БРАУН НИКОЛАЙ ВАСИЛЬЕВИЧ, МИНАСОВ АЛЕКСАНДР НИКОЛАЕВИЧ, КОНОНЕНКО ВАСИЛИЙ СЕМЕНОВИЧ

МПК / Метки

МПК: C01B 3/00, C10B 39/02

Метки: водород, газа, кокса, оксид, реактор, содержащего, сухом, тушении, углерода

Опубликовано: 30.01.1993

Код ссылки

<a href="https://patents.su/5-1792422-sposob-polucheniya-gaza-soderzhashhego-vodorod-i-oksid-ugleroda-pri-sukhom-tushenii-koksa-i-reaktor-dlya-ego-osushhestvleniya.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения газа, содержащего водород и оксид углерода, при сухом тушении кокса и реактор для его осуществления</a>

Предыдущий патент: Устройство для удаления кокса из печей

Следующий патент: Жидкое моющее средство

Случайный патент: Способ измерения частоты периодических электрических сигналов