Способ управления процессом вакуумирования металла

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

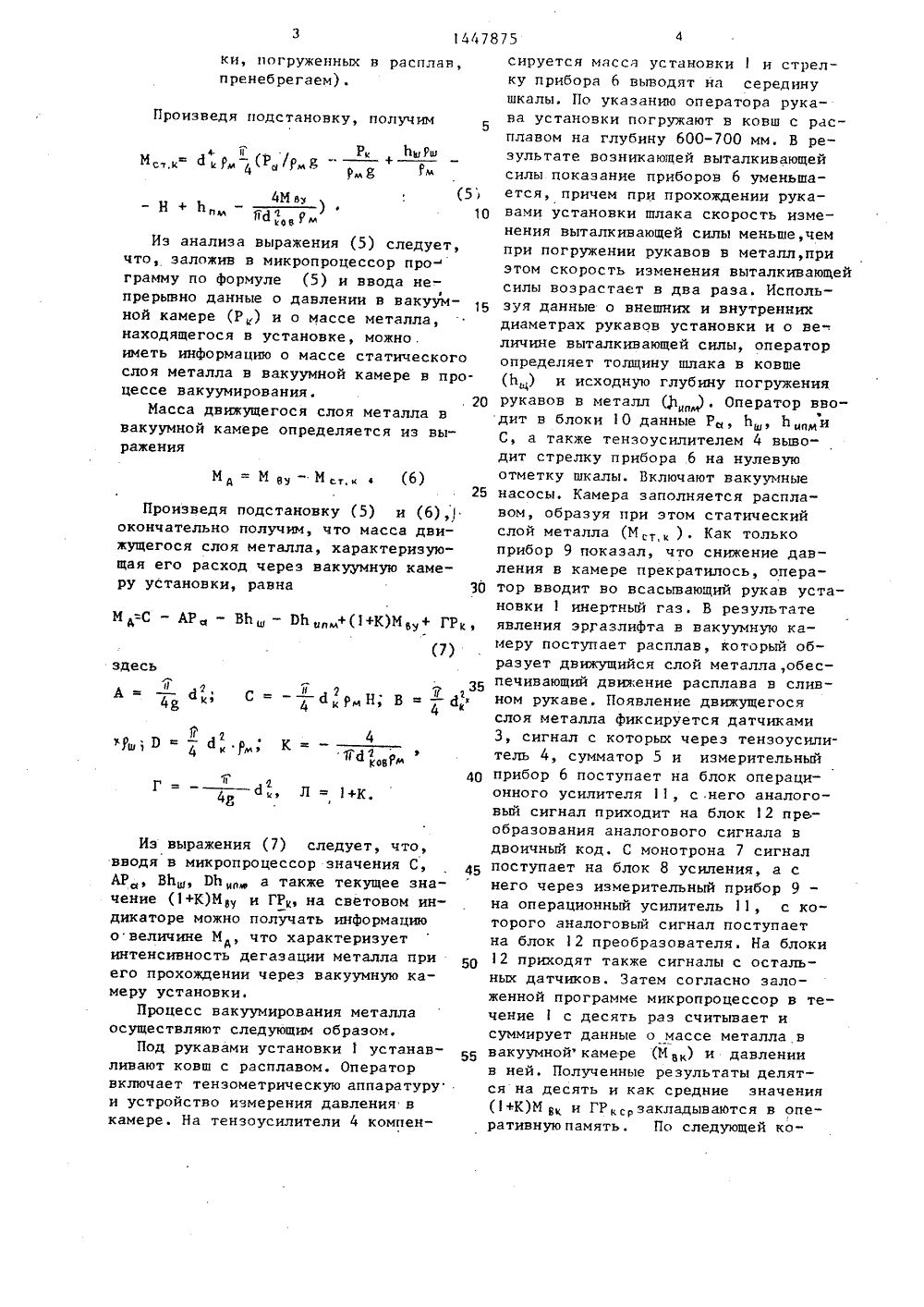

(504 С 2 С ОПИСАНИЕ ИЗОБРЕК АВТОРСКОМУ СВИДЕТЕЛЬСТВ ГОСУДАРСТВЕННЫЙ НОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТНРЬПИЯМПРИ ГННТ СССР(53) 669.18.046.517(088.8) (56) Авторское свидетельство СССР У 759626, кл. С 21 С 7/10, 1978.(54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВАКУУМИРОВАНИЯ МЕТАЛЛА(57) Изобретение относится к внепечной обработке стали и может быть использовано для проведения процессавакуумирования металла циркуляционным способом. Цель изобретениясокращение времени вакуумирования иповышение качества металла. Управление ведут, измеряя давление в вакуумной камере, определяют массу статического слоя металла и по максимумуот разности между массой металла ввакуумной камере и массой статического слОя металла определяют требуемый расход инертного газа, соответствующий оптимальному режиму дегазации. 1 ил.30 Высота подъема металла в установ 55ке определяется из формулыв" Изобретение относится к внепечной обработке стали и может быть использовано для проведения процесса вакуумирования стали циркуляционным спо собом.Цель изобретения. - повышение качества металла и сокращение времени , вакуумирования.На чертеже схематически представ лено устройство для осуществления способа.На установке 1 циркуляционного вакуумирования под жестко закрепленные кронштейны 2 установлены тензодатчи ки 3. Сигналы с тензодатчиков 3 усиливаются тензоусилителем 4. Сумматор 5 преобразует усиленные сигналы тензодатчиков в сигнал, пропорциональный весу металла в камере, кото рый регистрируется самопишущим прибором 6. Через трубопровод монотрон 7 соединен с внутренней полостью камеры, питание монотрона и усиление сигнала производится блоком 8 усиле ния, сигнал с которого,пропорциональный давлению в камере, регистрируется самопишущим прибором 9.Микропроцессорное устройство для определения массы движущегося слоя металла в вакуумной камере состоит из блоков 1 0 задания, предназначенных для установки исходных величин (Рд 1 н 1 ,и С), блоков операционных усилителей 1, через коэффициент усиления которых устанавливаются коэффициенты А,В,Д,Л и Г, блоков 12 аналог-цифра, предназначенных для преобразования аналогового сигнала в двоичный код, центрального 40 процессора 13, обрабатывающего поступающую информацию портов 14 ввода, порта 15 вывода, обеспечивающих ввод и вывод информации, преобразующих двоичный код в команду на включейие сегмента формирователей 16 исветового индикатора 17.Регулирование расхода инертногогаза (аргон) производится регулировочным вентилем 18, измерение его расхода осуществляется путем контроля перепада давления на диафрагме19 дифманометром 20 с регистрациейданных самопишушим прибором 21. где Рс, - атмосферное давление,8 ь, - плотность жидкой стали(7000 кг/м );- ускорение силы тяжести,При заполнении вакуумной камерыметаллом высота подъема составляет1 ьпм 1 не 1 огде 11 - высота подъема металла врукавах;Ь- высота слоя металла в вакуумной камере, именуемая в дальнейшем высотой статического слоя металла.Используя устройство, получаем, что масса металла, которая заполнила вакуумную камеру установки, из-за снижения давления равнав Ра Рк ЬиРиМ = Д ь - ( --- +ск к 4 р 8д угде М- масса статического слояметалла в вакуумной камере;й- внутренний диаметр вакуумной камеры;Ьщ - толщина слоя;вщ - плотность шлака,Ь- глубина погружения рукавовустановки в металл , находящийся в ковше,Н - расстояние,от конца рукавов установки до днища вакуумной камеры.В формуле (1) все параметры постоянны, кроме давления в вакуумной камере (Р,) и исходной глубины погружения рукавов в металл, находящийся в ковше (Ь,) Глубина погружения рукавов установки в металл уменьшается за счет того, что,как только металл начинает заполнять рукава и вакуумную камеру установки, его уровень в ковше понижается на величину ДЬ квь, которая в свою очередь равна4 Мь,ОЬ ков = й(4)коВ мгде М- масса металла, находящаяся в рукавах и вакуумнойкамере установки в процессе вакуумирования;д- внутренний диаметр ковшаГ = - - с4 я "ф ки, погруженных н расплав,пренебрегаем). Произведя подстанонку, получим Ф в Рк пмЪМ с 3 р(Р /рКмК4 М в1 пм со10вв м Из анализа выражения (5) следует, что, заложив в микропроцессор про грамму по формуле (5) и ввода неФ прерывно данные о давлении в вакуум ной камере (Р ) и о массе металла, находящегося в установке, можно. иметь информацию о массе статического слоя металла в вакуумной камере в процессе вакуумирования.Масса движущегося слоя металла в вакуумной камере определяется из вы- ражения М д М ву М е.т,к(6)25Произведя подстановку (5) и (6),1 окончательно получим, что масса движущегося слоя металла, характеризующая его расход через вакуумную камеру установки, равна 30 М д=С - АРФ - В ш Пипм+(1+К)Мву+ ГРк тИз выражения (7) следУет, что вводя в микропроцессор значения С АР , ВЬщ, Жа также текущее значение (1+К)Мву и ГР, на световом индикаторе можно получать информацию о величине Мд, что характеризует интенсивность дегазации металла при его прохождении через вакуумную камеру установки.Процесс накуумиронания металла осуществляют следующим образом.Под рукавами установкиустанав ливают ковш с расплавом. Оператор включает тензометрическую аппаратуру и устройство измерения давления н камере. На тензоусилители 4 компенсируется масса установки 1 и стрелку прибора б выводят на серединушкалы. По указанию оператора рукава установки погружают в ковш с распланом на глубину 600-700 мм. В результате возникающей выталкивающейсилы показание приборов 6 уменьшается, причем при прохождении рукавами установки шлака скорость изменения выталкивающей силы меньше,чемпри погружении рукавов в металл,приэтом скорость изменения выталкивающейсилы возрастает в два раза. Используя данные о внешних и внутреннихдиаметрах рукавов установки и о ве-.личине выталкивающей силы, операторопределяет толщину шлака в ковше(Ь ) и исходную глубину погружениярукавов в металл ф ), Оператор вводит в блоки 10 данные Рс Ь, Ь пв,иС, а также тензоусилителем 4 выводит стрелку прибора .6 на нулевуюотметку шкалы. Включают вакуумныенасосы. Камера заполняется расплавом, образуя при этом статическийслой металла (М,). Как толькоприбор 9 показал, что снижение давления в камере прекратилось, оператор вводит во всасывающий рукав установки 1 инертный газВ результатеявления эргазлифта н вакуумную камеру поступает расплав, который образует движущийся слой металла,обеспечивающий движение расплава в сливном рукаве. Появление движущегосяслоя металла фиксируется датчиками3, сигнал с которых через тензоусилитель 4, сумматор 5 и измерительныйприбор 6 поступает на блок операционного усилителя 11, с .него аналоговый сигнал приходит на блок 12 првобраэонания аналогового сигнала вдвоичный код. С монотрона 7 сигналпоступает на блок 8 усиления, а снего через измерительный прибор 9 -на операционный усилитель 11, с которого аналоговый сигнал поступаетна блок 12 преобразователя. На блоки12 приходят также сигналы с остальных датчиков. Затем согласно заложенной программе микропроцессор в течениес десять раз считывает исуммирует данные о массе металла ввакуумной камере (М в) и давлениив ней. Полученные результаты делятся на десять и как средние значения(1+К)М В и ГРксрзакладываются в оперативную память. По следующей ко маиде произнсдится последовательный опрос портов ввода с информацией о С, ЛР, ВЬщ, РЬи занесение полученных данных н регистры памяти. Затем по программе н блоке арифметическо-логического устройства производится обработка данных иэ регистров памяти, и результат н виде значения М, н двоичном коде поступает н порт 15 вывода, Следующий этап заключается н считывании информации иэ порта 15 вывода, соответствующей ее обработке н формирователях 1 6, а затем н ее выдаче на световой индикатор 7, на котором высвечивается цифровая информация о массе движущегося слоя металла в вакуумной камере установки. Программа по вычислению М циклическая, следовательно, через заданные промежутки времени микроЭВМ вновь высвечивает Ми выдает информацию на световой индикатор 17,Оператор,имея информацию о М 4, дискретно увеличивает расход инертного газа (аргон) до момента, когда по до. стижении максимума М начнет умень 4шаться. Тогда оператор уменьшает расход инертного газа до момента, когда, пройдя максимум, Мд вновь уменьшается. По мере дегазацию металла в ковше гаэовыделение из него но всасывающем рукаве установки сокращается, расход массы металла через вакуумную камеру уменьшается, соответственно уменьшается М, оператор вновь по максимуму М д определяет требуемый расход инертного газа. Как только уменьшение М прекратилось, следовательно, металл дегазирован, процесс вакуумной обработки заканчивают. Таким образом, измеряя массу металла и давление в вакуумной камере и испоЛьзуя в системе контроля микропроцессор, проводится вакуумиронание металла в оптимальном режиме, ооеспечиная этим мини 7875 6мизацию времени обработки металлапод вакуумом.При накуумиронании опытных плавок5раскисленных сталей наблюдается изменение давления н вакуумной камерен начале плавки - 3999 Па (30 мм рт.ст.),в конце - 666 Па (5 мм ртст.),время вакуумиронания 8 мин В резуль 10 тате снижения давления масса металла н вакуумной камере уменьшаетсяна 270 кг,Проведенное опьггное накуумирование плавок показало, что при исполь 15 зовании способа управления время вакуумиронания сокращается на 8-107.,содержание водорода стабильно снижается больше 2 Опо сравнению собычным вакуумированием, количест 20 но кислорода уменьшается на 25-307,а количество неметаллических включений снижается на 30-357.Предлагаемый способ управленияпозволяет вакуумировать на одной и25 той же установке раскисленные, полураскисленные и нераскисленные стали.формула изобретения30 Способ управления процессом накуумирования металла, включающий экстремальное регулирование подачей инертного газа в вакуумную камеру в зависимости от массы движущегося слоя ввакуумной камере, определяемой какразность между массой металла в вакуумной камере и массой статическогослоя металла в ней, о т л и ч а ю -щ и й с я. тем, что, с целью повьппе О ния качества металла и соКращениявремени вакуумиронания, после подачиинертного газа в вакуумную камеру измеряют н ней давление и по разностимежду атмосферным давлением и дав лением в вакуум-камере корректируютзначение массы статического слоя металла в вакуумной камере.144787; Составитель А. Абросимоведактор М. Петрова Техред И.Верес орректо аказ 6810/29 ираж 54 Подписное омитета по и осква, Ж,Производственно-полиграФическое предприятие, г. Ужгород, ул. Проектная, 4 ВНИИПИ Государственного к зобретениям и открытиям при ГКНТ СССР 113035, М Раушская наб., д. 4/5

СмотретьЗаявка

4243824, 11.05.1987

ПРЕДПРИЯТИЕ ПЯ А-3681, МОСКОВСКИЙ ИНСТИТУТ СТАЛИ И СПЛАВОВ

ЧУМАКОВ БОРИС ПЕТРОВИЧ, ВОСХОДОВ БОРИС ГРИГОРЬЕВИЧ, ПЕТУНИН АЛЕКСАНДР ЮРЬЕВИЧ, ПОТЕХИН АНАТОЛИЙ ИВАНОВИЧ, СЫРОВ ВЛАДИМИР ИВАНОВИЧ, ЕФРЕМОВА ЛИДИЯ СЕРГЕЕВНА

МПК / Метки

МПК: C21C 7/10

Метки: вакуумирования, металла, процессом

Опубликовано: 30.12.1988

Код ссылки

<a href="https://patents.su/5-1447875-sposob-upravleniya-processom-vakuumirovaniya-metalla.html" target="_blank" rel="follow" title="База патентов СССР">Способ управления процессом вакуумирования металла</a>

Предыдущий патент: Способ внепечной обработки жидкого металла в ковше

Следующий патент: Устройство для снятия остаточных напряжений в металлических конструкциях

Случайный патент: Перекрытие реки или оврага