Способ получения серы из сероводородсодержащего газа

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1291025

Автор: Робер

Текст

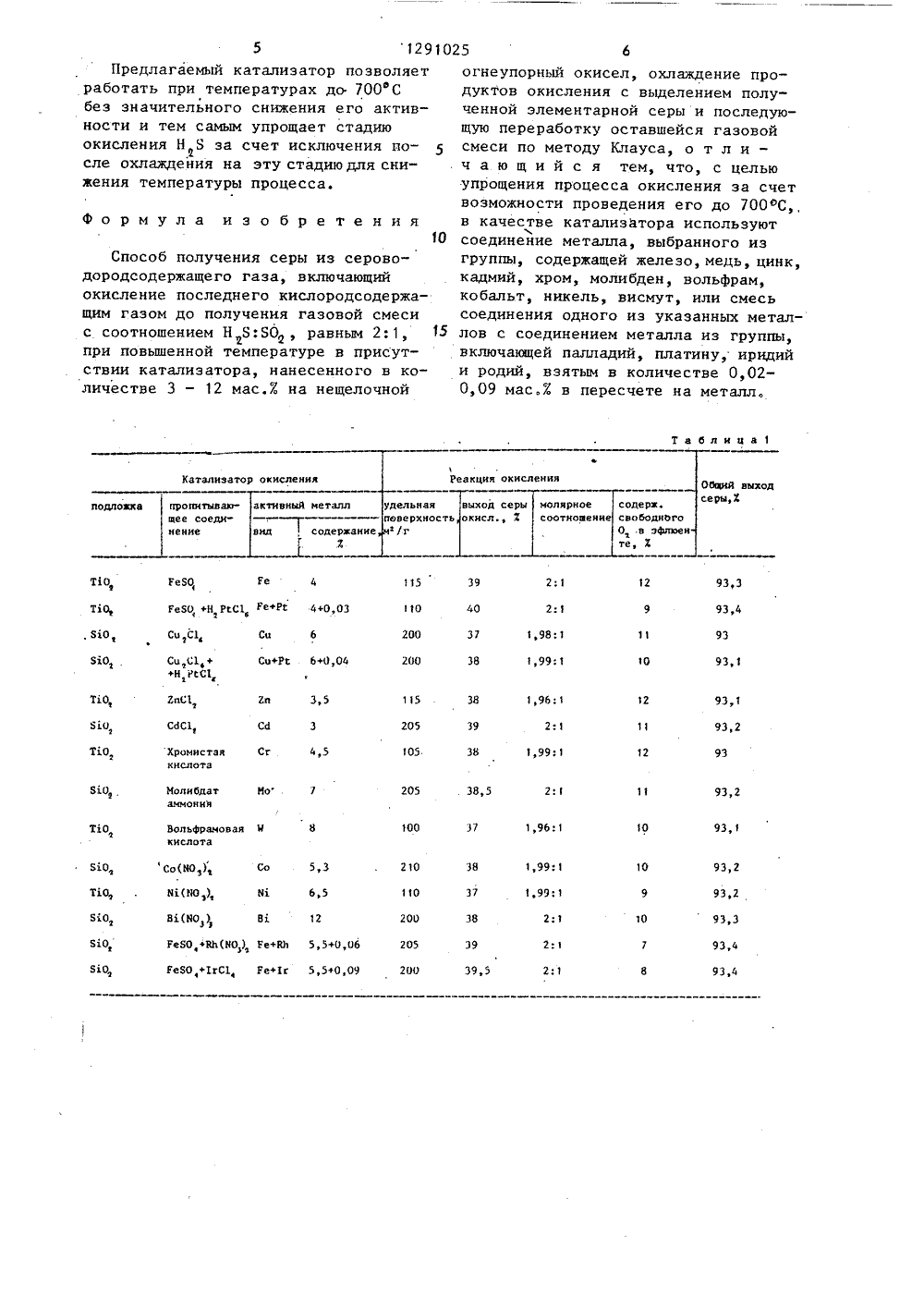

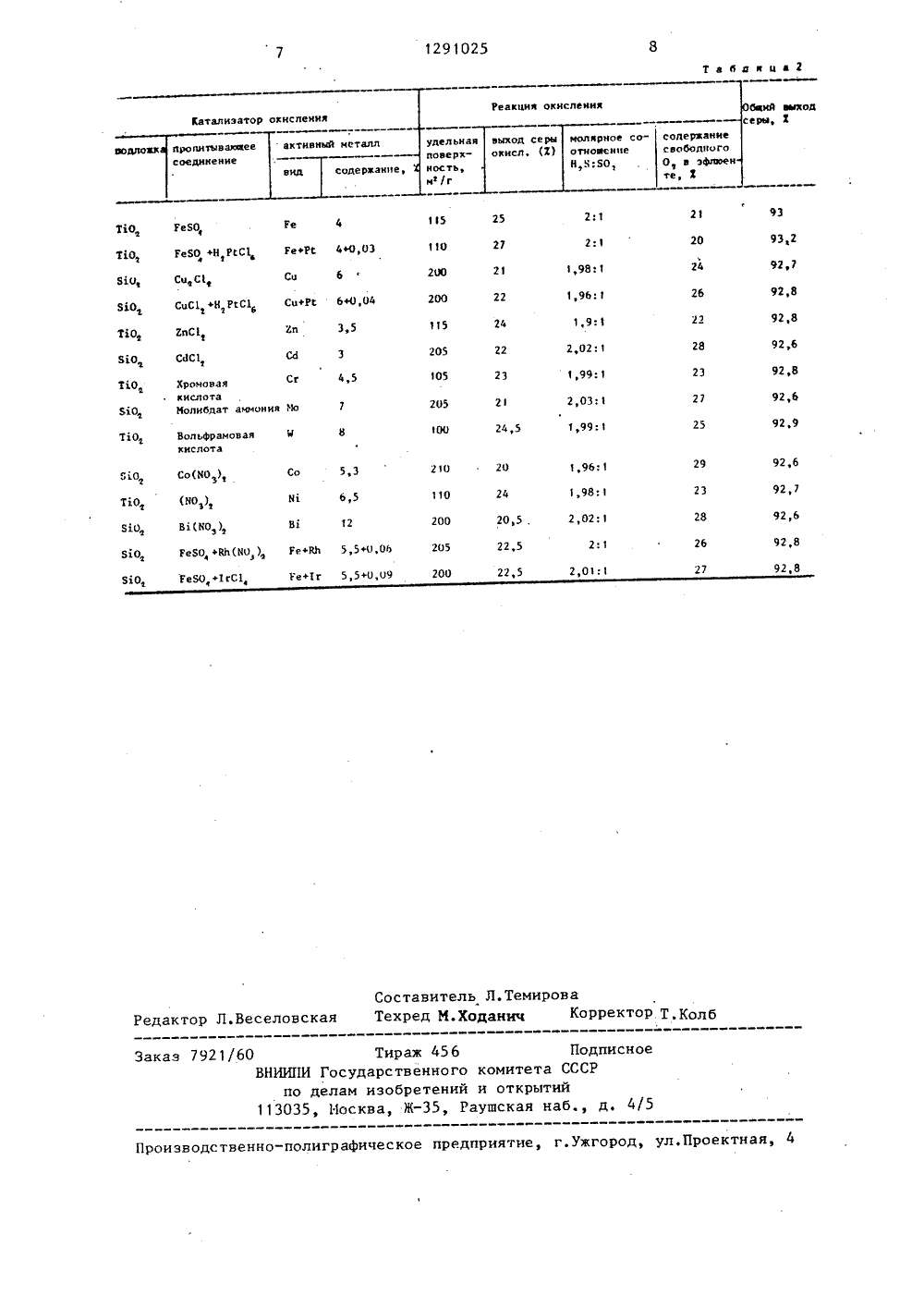

,80129 5 01 В 17 ИСАНИЕ ИЗОБРЕТЕНИЯ Н У 700 фС соотн вии к щелоч чествсоедигруппьцинк,его ГОСУДАРСТВЕННЫИ НОМИТЕТ СССРпО делАм изОБРетений и ОткРытий(71) Сосьете Насьональ ЕЛФАкитэн (Продюксьон) (РК)(54) СПОСОБ ПОЛУЧЕНИЯ СЕРЫ ИЗ СЕРОВОДОРОйСОДЕРжАЩЕГО ГАЗА(57) Изобретение относится.к каталитическим способам получения серы иэсероводородсодержащего газа и позволяет упростить процесс, Способ согласно изобретению заключается в том,что Н 8-содержащий газ окисляют кисЪлородом воздуха при температуре до до получения газовой смеси с ошением Н 8:БО =2: 1 в присутстЯатализатора, нанесенного на неной огнеупорный окисел в колие 3-12% и представляющего собой нение металла, выбранного изсодержащей железо, медь, кадмий, хром, молибден, воль- кобальт, никель, висмут, или соединения одного из указанных ов с палладием, платиной, ириродием, взятыми в количестве ,09 мас.Х, В качестве соединеталла используют оксиды, сульнитраты,фосфаты, ацетаты. Вретакта газовой реакционной среатализатором составляет 0,5- Предлагаемый катализатор позво аботать при температуре до беэ значительного снижения ости. 2 табл. смесьметаллднем и0,02-0ния мефаты,мя конды с к10 с.ляет р70 а Сактивн1291025 50 Изобретение относится к каталитическим способам производства серыиз кислого газа, содержащего сероводород до 20 об,7.Целью изобретения является упрощение процесса окисления сероводорода за счет обеспечения возможностипроведения его до 700 С.Способ согласно изобретению заключается в том, что сероводородсодержащий газ окисляют кислородом воздухапри температуре до 700 С до получения газовой смеси с соотношениемН Б:БО, равным 2:1, в присутствиикатализатора, нанесенного на нещелочной огнеупорный окисел в количестве 3 - 127 и представляющего собойсоединение металла, выбранного изгруппы, содержащей железо, медь,цинк, кадмий, хром, молибден, вольФрам, кобальт, никель, висмут илисмесь соединения одного из указанныхметаллов с палладием, платиной, иридием и родием, взятыми в количестве0,02-0,09 мас.Х. Полученную реакционную смесь далее охлаждают с выделением элементарной серы, а оставшуюсягазовую смесь перерабатывают по методу Клауса,Носитель катализатора, имеющийудельную поверхность не менее 5 м/г,в частности 120-800 м /г, выбираютиз группы, содержащей диоксид кремния,оксиды титана, циркония, морденит,цеолит фожазит, фельерит, глинозем.В качестве соединения металла используют оксиды, соли минеральных илиорганических кислот, например сульфаты, нитраты, фосфаты, ацетаты.Время контакта газовой реакционнойсреды с катализатором составляет 0,510 с,При содержании сероводорода в газовой смеси после окисления меньше 2 об.7.Процесс Клауса осуществляют при температуре ниже точки росы серы (в пределах 80 - 160 С), и сера,.полученная в ходе реакции Н Б с БО, осаждается на катализаторе. При этом катализатор периодически регенерируют продувкой бескислородным газом с температурой 200-400 С.Если же содержание Н Б в газовой смеси выше 2 об.7, то процесс Клауса проводят при температуре выше точки росы серы, в пределах 200-450 С,П р и м е р 1. Способ осуществляют на пилотной установке, содержащейследующие элементы: реактор окисления с неподвижным слоем, содержащий 5 600 кг предлагаемого катализатораокисления, причем этот реактор оборудован трубопроводом подачи смеси кислого газа и воздуха и трубопроводомвывода эфлюента окисления; косвенный 1 О теплообменник газ/газ, один из контуров теплообмена смонтирован последовательно на трубопроводе подачи смеси кислого газа и воздуха, дРугойконтур - последовательно с трубопроводом вывода эфлюента окисления; реактор восстановления с неподвижнымслоем, содержащий 1200 кг противоокислительного катализатора в формешариков диаметром 4 - 5 мм, состоящих Оиз активированного глинозема, пропитанного сульфатом железа (4 вес.7, железа от веса прокаленного катализатора); вход реактора соединен с трубопроводом выхода эфлюента окислениячерез соответствующий контур теплообменника; систему каталитическихконверторов, содержащую два каталитических конвертора и конденсатор 30серы охлаждаемый парами воды приФ йчем каждый из конверторов содержит1800 кг одного катализатора КЛАУС,состоящего из активированного глинозема в форме шариков диаметром 4 -6 мм, конверторы и конденсатор серыустановлены таким образом, что выходреактора восстановления сообщаетсяпоочередно с входом одного или другого конвертора, а последние соединены последовательно через конденсаторсеры; печь, вход которой соединенс выходом группы каталитического преобразования.В качестве катализатора окисления используют катализатор, полученный пропиткой шариков диаметром 46 мм, из двуокиси кремния с удельнойповерхностью 240 м /г сульфатом железа, причем этот катализатор содержит5 вес.7 железа по отношению к весу обожженного катализаторч Обрабатываемый кислый газ является продуктом газификации угля и имеет следующий состав, об,7: Н Б 1,5; СО91,5; Н 0 7.К кислому газу, поступающему с расходом 1000 м /ч (стандартное условие), добавляют воздух с расходом35.7 мз /ч и полученную газовую смесь25 4венного соединения серы, выбрасывают в атмосферу через дымоходную трубу.Остаточные газы, выходящие из группы каталитических конверторов, содержат не более 936 об,ч, на млн. общего количества серы, а именно Н Б, БО, пузырчатой или парообраэной серы, что соответствует общему преобразованию сероводорода в серу 93,5 Х.Примеры осуществления способа представлены в табл. 1. П р и м е р 2. На установке, аналогичной той, которая использована в примере 1, проводят ряд испытанийпо обработке кислотного газа следуюН 0 6,2В качестве катализатора окисления используют 600 кг катализатора, раз- н личного з каждом испытании, которыи приготовляют путем пропитки шариков кремнезема диаметром 4 - 6 мм (удельная поверхность 130 м /г) водным раствором одного или нескольких соединений металлов, выбираемых из группы Ре, Сц, Еп, Сс 1, Сг, Мо, У, Со, И, В, РТ, 1 г и И, с последующей сушкой пропитанных шариков при 110 С и прокаливанием при 460 С.Характеристики противоокислительного катализатора, находящегося в реакторе восстановления, и катализатора К 1 АУС, присутствующего в каждом конверторе батареи каталитической конверсии, а также количества этих катализаторов соответствуют описанным в примере 1. К кислому газу, поступающему с рас" 1 ходом 1000 м /ч (стандартные условия) добавляют 350 м/ч воздуха и полученную газообразую смесь предварительно подогревают до 200 С, пропуская через теплообменник, затем в реактор окисления. Время контактирования газовой смеси с катализатором окисления 2 с (стандартные условия), температура в слое катализатора 700 С при каждом испытании.Эфлюент оз реактора окисления.подают в реактор восстановления, затем . в батарею каталитической конверсии, после чего - в печь для прокаливания при рабочих условиях, соответствующих описанным в примере 1.В табл. 2 приведены примеры осуществления способа. 3 12910предварительно нагревают до 250 Спутем пропускания через теплообменник, затем вводят в реактор окисления. Время контакта газовой смесис катализатором окисления 2 с (стандартное условие), и температура внутри каталитического слоя 315 С.Эфлюент из реактора окисления содержит сероводород и двуокись серы вмолярном отношении сероводорода к двуокиси серы, равном 2:1, а также10 об.ч, на млн. свободного кислородаи парообразную серу, количество которой соответствует степени конверсиисероводорода в серу, равной 407.15Эфлюент при 315 С проходит в теплообменник, где часть его тепла используется для предварительного нагрева- щего состава, об.7: Н Б 14; СО 80;ния смеси кислорода газа и воздуха.Охлажденный эфлюент проходит затем 20через реактор восстановления, где оносвобождается от остаточного кислорода. Время контакта катализатора восстановления с охлажденным эфлюентом4 с. 25Реакционную смесь, содержащую сероводород, двуокись серы и пары серы, поступающую из реактора восстановления, пропускают через конвертор,работающий в режиме регенерации, что,бы произвести продувку катализатора,заполненного серой, содержащейся вконверторе, причем эту продувкупри 300 ОС и времени контакта газ//катализатор Ь с. Газ, содержащийсеру, выходит из конвертора регенерации, проходит затем через конденсатор серы, охлаждаемый парами воды,где охлаждается до в 150 С и освобождается от серы, которую он содержал, 40в результате конденсации. Охлажденный газ, который содержал сероводород и двуокись серы, а также незначительное количество. паров серы, пропускают через каталитический конвертор, работающий в режиме реакцииКлауса, системы,каталитических конверторов, работающей при 150 С, свременем контакта газ/катализатор6 с для образования серы в результате реакции сероводорода и двуокисисеры, причем эта сера осаждается накатализаторе.Остаточные газы, выходящие из кбнвертора в режиме реакции Клауса, направляют на термическое озоление,и дым, образующийся в результате озо.ления, содержащий незначительное количество двуокиси серы как единст1291025 Таблица Реакция окисления Катализатор окнсленн бций вылодрыа ерк,боднбсов эФлюеХ молярно соотноа ельнаяверкност/г аю- активныйди-Г щее с кение РеБО РеБО +Н РСС 1 Ге+РС г г(О 205 Э,+о Ре+1 55+00 39,4 Предлагаемый катализатор позволяет работать при температурах до 700 С без значительного снижения его активности и тем самым упрощает стадию окисления Н Б за счет исключения по,ксле охлаждения на зту стадию для снижения температуры процесса. формула изобретения10 Способ получения серы из серово" дородсодержащего газа, включающий окисление последнего кислородсодержащим газом до получения газовой смеси с соотношением Н Я:БО, равным 2:1, 15кпри повышенной температуре в присутствии катализатора, нанесенного в количестве 3 - 12 мас,У. на нещелочной огнеупорный окисел, охлаждение продуктов окисления с выделением полученной элементарной серы и последующую переработку оставшейся газовойсмеси по методу Клауса, о т л и -ч а ю щ и й с я тем, что, с цельюупрощения процесса окисления за счетвозможности проведения его до 700 ОСв качестве катализатора используютсоединение металла, выбранного изгруппы, содержащей железо, медь, цинк,кадмий, хром, молибден, вольфрам,кобальт, никель, висмут, или смесьсоединения одного из указанных металлов с соединением металла из группы,включающей палладий, платину, иридийи родий, взятым в количестве 0,020,09 мас.Х в пересчете на металл,1291025 Таблнца 2 Реакция окисления бний ееаореры, й Каталиэатор окисления талл е сое ВО кО 2 2: Рс 4 Ю 0,98 00 2 1,96: 1 ц+Рс 92,лс 1 ТОе 10 92,6 92,Хромова ьО кислотаНолибрат аммо 1 о,5 ЯО ) 2,02 26 80 +ТсС 1 Ре 22,5 Составитель Л.Темироваеловская Техред М.Ходанич Корректор Т.Колб Редакто аз 7921/6 ираж 456 ПодписиССР ВНИИА Государственного комитета елам изобретений и открыт Москва, Ж, Раушская н 11303 д, 4/5 зводственно-полиграфическое предприятие, г.ужгород, ул,Проектная, 4 е 80 +Н РсС 1це СецС 1 +Н РсС 1 1 НОэ)эеВО +ВН(НО ) сорерааии4 5,5+0,0 5,5+0,0 15 25 10 27 5 24 5 22 В 22,5

СмотретьЗаявка

3478231, 18.08.1982

Сосьете Насьональ ЕЛФ Акитэн

РОБЕР ВУАТРЕН

МПК / Метки

МПК: C01B 17/04

Метки: газа, сероводородсодержащего, серы

Опубликовано: 15.02.1987

Код ссылки

<a href="https://patents.su/5-1291025-sposob-polucheniya-sery-iz-serovodorodsoderzhashhego-gaza.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения серы из сероводородсодержащего газа</a>

Предыдущий патент: Устройство для формирования слоев сигарет в группы, подлежащие упаковке

Следующий патент: Способ непрерывной перегонки в реторте углеродсодержащих веществ в виде частиц различного размера

Случайный патент: Электромагнитный сепаратор