Способ получения растворов моносахаридов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

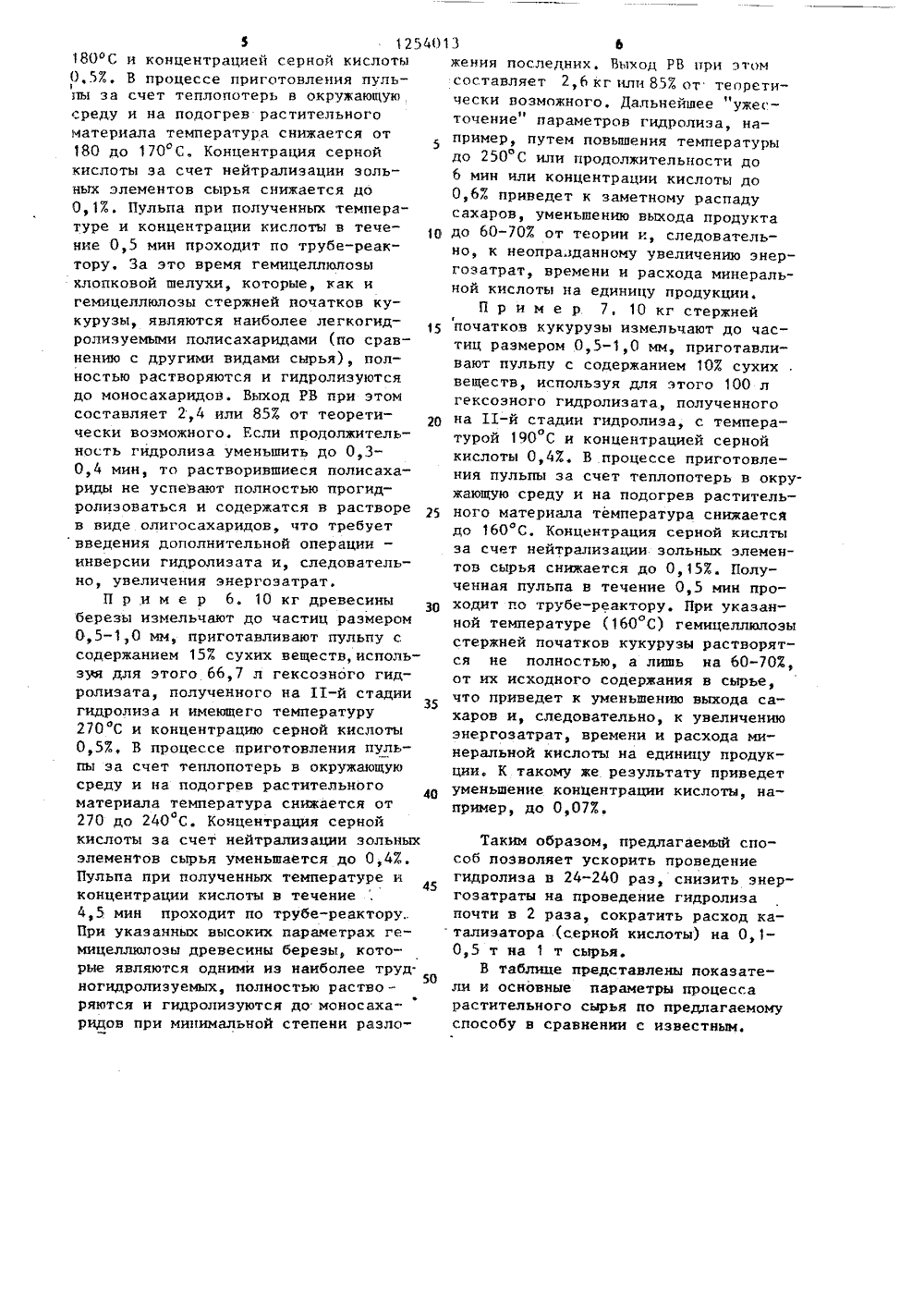

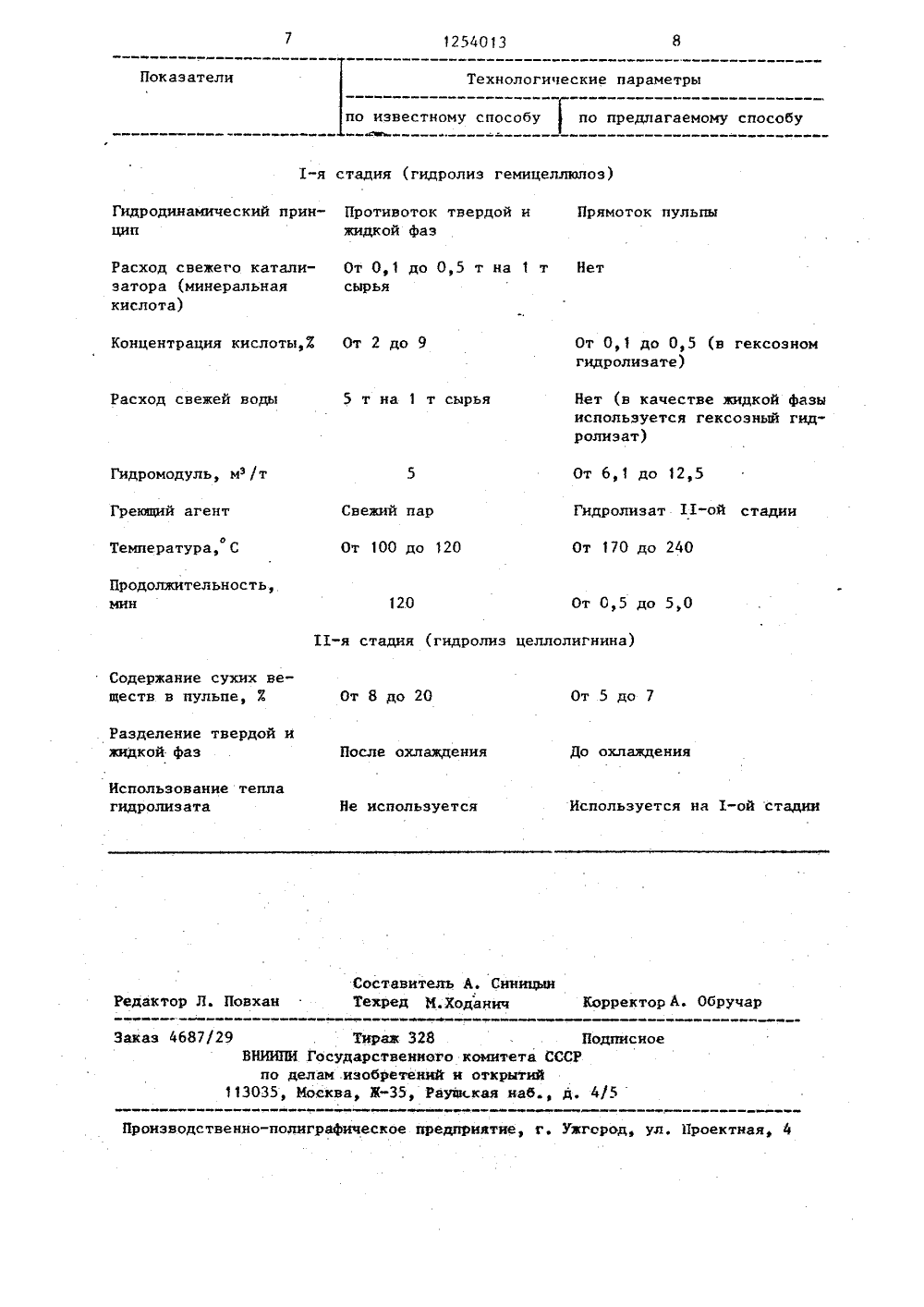

СОЮЗ О;ВЕТСКИХСОЦИАЛИСТИЧЕСНИХ 012540 ОЪБЛИН С 13 К 102 САНИЕ ИЗОБРЕТЕНИЯ ТЕПЬСТ ВТОР СКОЮ тельс хнх ве 73. ДАРСТВЕННЫЙ НОМИТЕТ ССС ЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТ(56) Авторское свидетельство СССРВ 407873, кл, С 13 К 1/02, 1971,Авторское свидетельство СССРВ 834127, кл. С 13 К 1/02, 1979.(54)(57) СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВИОНОСАХАРИДОВ, предусматривающий непрерывный двухстадийный гидролизпульпы растительного сырья кислотным агентом под воздействием температурыс последующим разделением гидролизата и лигнина, о т л и ч а ю щ и й стем, что, с целью ускорения процессагидролиэа, снижения энергозатрат ирасхода кислоты, первую стадию гидролиза проводят при температуре от170 до 240 С, концентрации кислотыот 0,1 до 0,53 в течение от 0,5 до5 мин, причем в качестве кислотногоагента на первой стадии используютгексозный гидролиэат с температуройот 190 до 270 С, полученный на второй стадии, а концентрация пульпырастительного сырья на первой стадии составляет от 8 до 153 существ, а на второй - от 5 до125Изобретение относится к гидролизной промышленности, преимущественно к получению моносахаридов путем гицролиза растительного сырья минеральными кислотами с последующей переработкой сахаров на ксилит, Фурфурол, кормовые дрожжи и другие продукты,Целью изобретения является ускорение процесса гидролиза, снижение энергозатрат и расхода минеральной кислоты.Способ получения растворов моносахаридов осуществляют следующим образом.Растительное сырье измельчают до частиц размером от 0,5 до 1 мм и приготавливают пульпу с содержанием сухих веществ от 8 до 15% (гидромодуль от 6,1 до 12,5) путем смешения измельченного сырья с гексозным гидролизатом, полученным на 11-й стадии гидролиза, причем гексозный гидролизат имеет температуру от 190 до 270 С, так как разделение его с лигнином после 11-й стадии (гидролиза целлолигнина) происходит при темпера туре реакции и тепло, затраченное на осуществление 11-й стадии гидролиза, сохраняется.В процессе приготовления пульпы за счет теплопотерь в окружающую среду и на подогрев растительного материала температура снижается ро 170-240 С, что вполне достаточно для проведения высокотемпературного гидролиза гемицеллюлоз.Концентрация серной кислоты в приготовленной пульпе соответствует той, при которой проводился гексозный гидролиз, а именно от 0,1 до 0,57 Параметры гидролиза (температура, концентрация минеральной кислоты, продолжительность) взаимосвязаны и обеспечИВают нужную глубину гидролиза по" лисахаридов (без их распада) толька в определенном соотношении, которое зависит от разновидности сырья. Поэтому при заданных температурах и концентрации кислоты, как это имеет место в предлагаемом спОсобе, время подбирают таким образом, чтобы условия гидролиза были оптимальными. Такие условия обеспечиваются при продолжительности гидролиза гемицеллюлоз в пределах от 0,5 до 5 мин, Причем для сырья, гемицеллюлозы которого гидролизуются легко (например, кукурузная кочерыжка), выбирают нижние пределы (190 С; 0,5 мин 0,17. кислоты),4013 2а для более трудногидролизуемых гемицеллюлоз (например, подсолнечной лузги или древесины Эереэы) - верхниепределы параметров реакции (240 С;5 мин; 0,5% кислоты). Полученнуюпульпу насосом подают в трубу-реактор,В результате гидролиза гемицеллюлоз образуются моносахариды (в основном пентозы), которые переходят в ра- О створ и смешиваются с содержащимисяв поданном на приготовление пульпыгидролизате гексозными сахарами.Полученную в результате пульпу, состоящую из пентозно-гексозного гидроли эата и целлолигнина, разделяют навинтовой отжимной машине, Жидкая фаза, пройдя через систему испарителей, охлаждается и выводится из цикла, а целлолигнин без охлаждения 20 передается на П-ю стадию гидролиэа,которую проводят также в пульпах впрямотоке, Для приготовления пульпыцеллолигнина используют от 0,1 до0,57.-ный раствор минеральной кислоты 25 в количестве, обеспечивающем концентрацию сухих веществ от 5 до 7%. Полученную пульпу нагревают в пароэжекционном смесителе до 190-270 С и подают насосом в трубу-реактор; продолЗо жительность пребывания пульпы в зонереакции от 3 до 5 мин. В результатегидролиэа целлюлозы образуются моносахариды - гексозы, которые переходят в раствор; негидролиэируемый остаток (лигнин) образует твердую Фазу.Затем смесь гексозного гидролизатаи лигнина, не охлаждая, разделяют навинтовой отжимной машине. Лигнин выводят иэ цикла, а гексозный гидролизат возвращают на 1-ю стадию гидролиза,П р и м е р 1. 10 кг стержнейпочатков кукурузы измельчают до частиц размером 0,5-1 мм, приготавливают пульпу с содержанием 14,57 сухих веществ, используя для этого69,2 л гексозного гидролизата,полученного на 11-й стадии гидролиэа, стемпературой 200 С и концентрациейсерной кислоты 0,5%. В процессе приготовления пульпы за счет теплопотерь в окружающую среду и на подогрев раст тельного материала температура снижается от 200 до 190 С, Концентрация серной кислоты за счетнейтрализации зольных элементовсырья снижается до 0,157. Пульпа приполученных температуре и концентрации кислоты в течение 0,5 мин проходит по трубе-реактору; полученную врезультате гидролиза гемицеллюлоз пульпу, состоящую из пентозно-гексозного гидропиэата и целлолигнина, разделяют на винтовой отжимной машине. Жидкую фазу, содержащую 6,8 кг сахаров, через систему испарителей выводят из цикла, а 5 кг (в пересчете на абсолютно сухое вещество) целлолигнина, не охлаждая, передают на гексозный гидролиз; для приготовле О ния пульпы используют 0,5 .-ный раствор серной кислоты в количестве 71,4 л, при этом полученную пульпу с содержанием 7% сухих веществ нагревают в пароэжекционном смесителе ц до 200 С и пропускают по трубе-реактору в течение 3 мин, Затем смесь гексозного гидролизата и лигнина разделяют при температуре реакции на винтовой отжимной машине, 1,5 кг 0 лигнина (в пересчете на а.с.в), содержащего 2,2 л неотжавшегося гидролизата, выводят иэ цикла, а 69,2 л гексозного гидролизата возвращают на 1-ю стадию гидролиза. 25П р и м е р 2, О кг подсолнечной луэги измельчают до частиц размером 1 мм, приготавливают пульпу с содержанием 8,67 сухих веществ, используя для этого 16,4 л гексозного гидролиэата, полученного на 11-й стадии гидролиэа, содержащего 2,2 кг гексозных сахаров и имеющего температуру 270 С и концентрацию серной кислоты 0,57. В процессе приготов 35 ленни пульпы за счет теплопотерь в окружающую среду и на подогрев растительного материала температура снижается до 220 С. Концентрация серной кислоты за счет нейтрализации зольных элементов сырья уменьшается до 0,123, что недостаточно для проведения гидролиза гемицеллюлоз подсолнечной лузги; для доведения концентрации кислоты до 0,57 в пульпу добавляют концентрированную серную кислоту, Пульпа при достигнутых температуре и концентрации кислоты в течение 5 мин проходит по трубе-реактору.При этом прхдт гидролиз гемицеллюлоз подсолнечной лузги и образовавшиеся при этом 1,6 кг сахаров переходят в гексозный гидролизат. Полученную в результате пульпу, состоящую из пентозно-гексозного гидролизата и целлоЫ лигнина разделяют на винтовой отжимной машине. Жидкую фазу, содержащую 3,8 кг сахаров, через систему испа 12540 13 4рителей выводят из цикла, а 6,0 кг(в пересчете на а,с.в) целлолигнина,не охлаждая, передают на гексозныйгидролизДля приготовления пульпы используют 0,57-ный раствор серной кислотыв количестве 120 л; полученную пульпус содержанием 57 сухих веществ нагревают в пароэжекционном смесителеодо 270 С и пропускают по трубе-реактору в течение 5 мин, При этом обра- .зуется 2,2 кг гексозных сахаров. Затем смесь гексозного гидролизата илигнина разделяют при температуререакции на винтовой отжимной машине;2,4 кг лигнина (в пересчете на а.с.в)содержащего 3,6 л неотжавшегося гидролиэата, выводят из цикла, а 116,4 лгексозного гидролизата возвращаютна 1-ю стадию гидролиза.Ч р и м е р 3. 10 кг подсолнечной лузги измельчают до частиц размером 0,5-1,0 мм, приготавливаютпульпу с содержанием 77, сухих веществ,используя для этого 116,4 л гексозно"го гидролизата, полученного на 11-йстадии гидролиза (см, пример 2), атакже 26,5 л свежей воды, которукпредварительно подогревают острымОпаром до 220 С; далее гидролиз ведут по примеру 2, При этом вследствие уменьшения содержания сухих веществ в пульпе от 8 до 77. увеличиваются расход воды (примерно на 227.),пара (примерно на 182) и серной кислоты (примерно на 313).П р и м е р 4. 10 кг стержнейпочатков кукурузы измельчают до час-:тиц размером 0,5-1,0 мм, приготавливают пульпу с содержанием 162 сухих веществ, используя для этого62,5 л гексозного гидролизата, полученную на второй стадии гидролиза(см, пример 1), Далее проводят гидролиз по примеру 1, При этом из-заувеличения содержания сущих веществот 14,5 до 163 ухудшается гидротранспорт пульпы, происходит расслоениетвердой и жидкой фаз в трубе-реакторе, что не позволяет достигнутьположительного эффекта.П р и м е р 6, 10 кг хлопковойшелухи измельчают до частиц размером 0,5-1,0 мм, приготавливают пульпу с содержанием 82 сухих веществ,используя для этого 125 л гексозно-го гидролизата, полученного на 11-йстадии гидролиза, с температурой5 20 25 30 35 40 4550 5180 С и концентрацией серной кислоты 0,57 В процессе приготовления пульпы за счет теплопотерь в окружающую реду и на подогрев растительного материала температура снижается от 180 до 170 С. Концентрация серной кислоты за счет нейтрализации эольных элементов сырья снижается до 0,17, Пульпа при полученных температуре и концентрации кислоты в тече-ние 0,5 мин проходит по трубе-реактору, За это время гемицеллюлозы хлопковой шелухи, которые, как и гемицеллюлозы стержней початков кукурузы, являются наиболее легкогидролизуемыми полисахаридами (по сравнению с другими видами сырья), полностью растворяются и гидролизуются до моносахаридов. Выход РВ при этом составляет 2,4 или 853 от теоретически возможного. Если продолжительность гидролиза уменьшить до 0,3- 0,4 мин, то растворившиеся полисахариды не успевают полностью прогидролизоваться и содержатся в растворе в виде олигосахаридов, что требуетвведения дополнительной операции - инверсии гидролизата и, следовательно, увеличения энергозатрат.П р и м е р 6. 10 кг древесины березы измельчают до частиц размером 0,5-1,0 мм, приготавливают пульпу с. содержанием 157. сухих веществ,используя для этого 66,7 л гексозного гидролизата, полученного на 11-й стадии гидролиза и имеющего температуру 270 С и концентрацию серной кислоты 0,57., В процессе приготовления пульпы за счет теплопотерь в окружающую среду и на подогрев растительного материала температура снижается от 270 до 240 С. Концентрация серной кислоты за счет нейтрализации зольных элементов сырья уменьшается до 0,4%. Пульпа при полученных температуре и концентрации кислоты в течение 4,5 мин проходит по трубе-реактору При указанных высоких параметрах гемицеллюлозы древесины березы, которые являются одними из наиболее труд. ногидролизуеиых, полностью раство - ряются и гидролизуются до моносахаридав при минимальной степени разло 013 Ь жения последних, Выход РВ при этом составляет 2,6 кг или 857. от теоретически возможного, Дальнейшее "ужес 1 Еточение параметров гидролиэа, на - пример, путем повышения температурыодо 250 С или продолжительности до 6 мин или концентрации кислоты до 0,67. приведет к заметному распаду сахаров, уменьшению выхода продукта до 60-707 от теории и, следовательно, к неоправданному увеличению энергозатрат, времени и расхода минеральной кислоты на единицу продукции.П р и м е р 7, 10 кг стержнейпочатков кукурузы измельчают до частиц размером 0,5-1,0 мм, приготавливают пульну с содержанием 107, сухихвеществ, используя для этого 100 лгексозного гидролизата, полученногона 11-й стадии гидролиза, с температурой 190 С и концентрацией сернойкислоты 0,47 В процессе приготовления пульпы за счет теплопотерь в окружающую среду и на подогрев растительного материала температура снижаетсядо 160 С, Концентрация серной кислтыза счет нейтрализации зольных элементов сырья снижается до О, 153. Полученная пульпа в течение 0,5 мин проходит го трубе-реактору. При указанной температуре (160 С) гемицеллюлоэыстержней початков кукурузы растворятся не полностью, а лишь на 60-703,от их исходного содержания в сырье,что приведет к уменьшению выхода сахаров и, следовательно, к увеличениюэнергозатрат, времени и расхода минеральной кислоты на единицу продукции, К такому же результату приведетуменьшение концентрации кислоты, например, до 0,077.,Таким образом, предлагаемый способ позволяет ускорить проведение гидролиза в 24-240 раз, снизить энергозатраты на проведение гидролиза почти в 2 раза, сократить расход катализатора (серной кислоты) на 0,1- 0,5 т на 1 т сырья.В таблице представлены показатели и основные параметры процесса растительного сырья по предлагаемому способу в сравнении с известным.1254013 Показатели по известному ому способучсЪЮЪе 1-я стадия (гидролиз гемицеллюлоз) Гидродинамический принцип Прямоток пульпы Противоток твердой ижидкой фаз От 0,1 до 0,5 т на 1 тсырья Нет От 0,1 до 0,5 (в гексозномгидролизате) Концентрация кислоты,% От 2 до 9 5 т на 1 т сырья Расход свежей воды От 170 до 240 Продолжительность,мин От 0,5 до 5,0 120 11-я стадия (гидролиз целлолигнина) Содержание сухих веществ в пульпе, % От 8 до 20 От 5 до 7 Разделение твердой ижидкой фаз До охлаждения После охлаждения Использование тепла Используется на Е-ой стадии Не используется гидролизата Составитель А. Синицын Техред И.Ходанич Корректор А. ОбРУчаР Редактор Л. Повхан Тираж 328 ПодписноеВНИИПИ Государственного комитета СССРпо делам изобретений и открытий113035, Москва Ж, Рауюк,кая наб., д. 4/5 Заказ 4687/29 Производственно-полиграфическое предприятие, г. Ужгород, ул, Проектная, 4 Расход свежего катализатора (минеральнаякислота) Гидромодуль, м /тГреющий агентоТемпература, С Свежий парОт 100 до 120 Технологические параметры способу по предлагаем Нет (в качестве жидкой фазыиспользуется гексозный гидролиэат) От 6,1 до 12,5Гидролизат 11-ой стадии

СмотретьЗаявка

3806452, 29.10.1984

СЕВЕРО-КАВКАЗСКИЙ ФИЛИАЛ ВСЕСОЮЗНОГО НАУЧНО ИССЛЕДОВАТЕЛЬСКОГО ИНСТИТУТА ГИДРОЛИЗА

ФИЛАТОВА АННА МИХАЙЛОВНА, ГЛАЗМАН БОРИС АРОНОВИЧ, ХОМЕНКО НАТАЛЬЯ ДМИТРИЕВНА, ЕРЕМЕНКО ЮРИЙ СТЕПАНОВИЧ

МПК / Метки

МПК: C13K 1/02

Метки: моносахаридов, растворов

Опубликовано: 30.08.1986

Код ссылки

<a href="https://patents.su/5-1254013-sposob-polucheniya-rastvorov-monosakharidov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения растворов моносахаридов</a>

Предыдущий патент: Способ получения растворов сахаров

Следующий патент: Устройство для расправки листового материала при его транспортировании

Случайный патент: Электронно-диагностический стенд контроля работоспособности функциональных элементов