Суспензия для изготовления керамических форм по выплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1138228

Авторы: Перевозкин, Ривина, Синюшин, Шилина

Текст

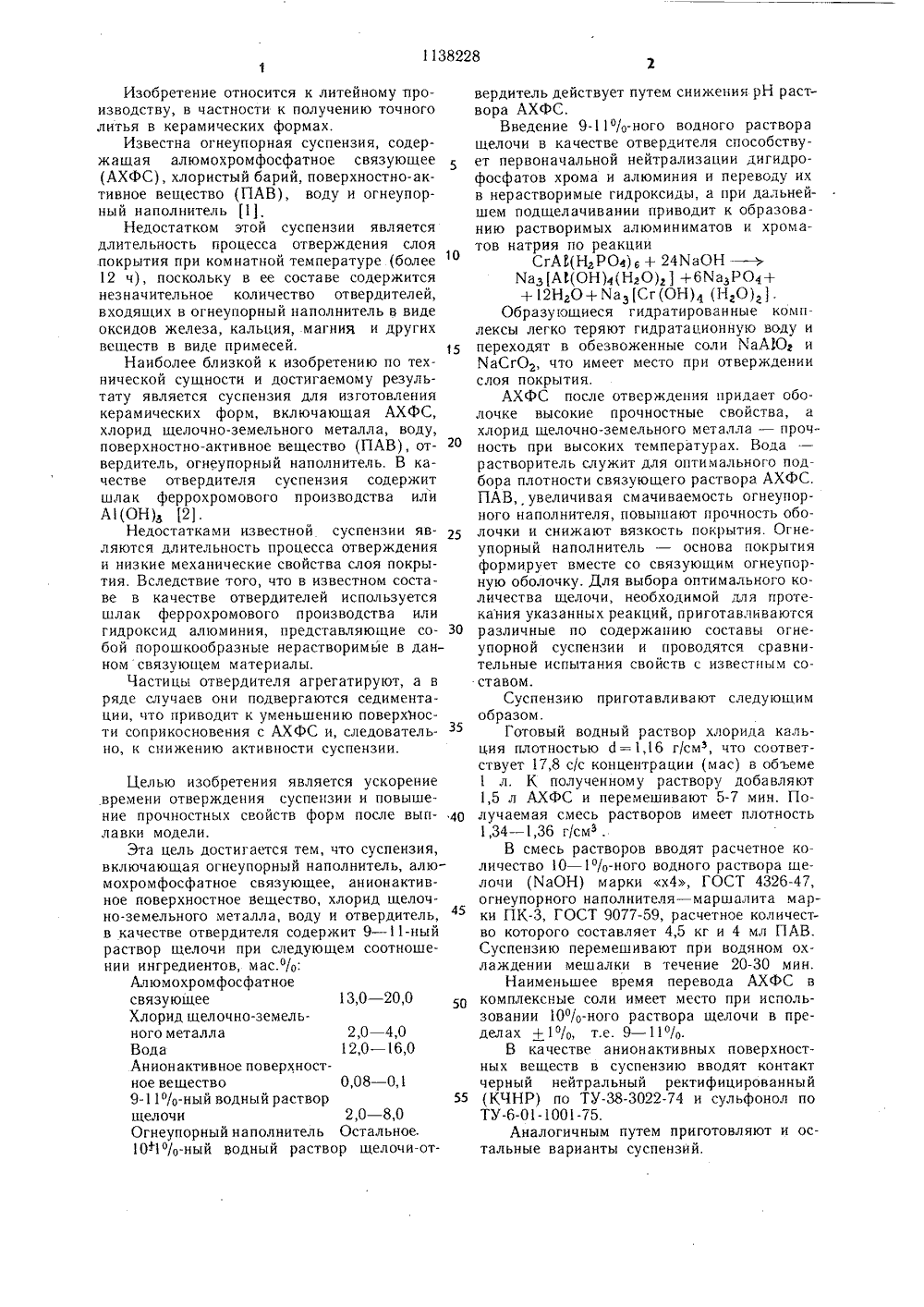

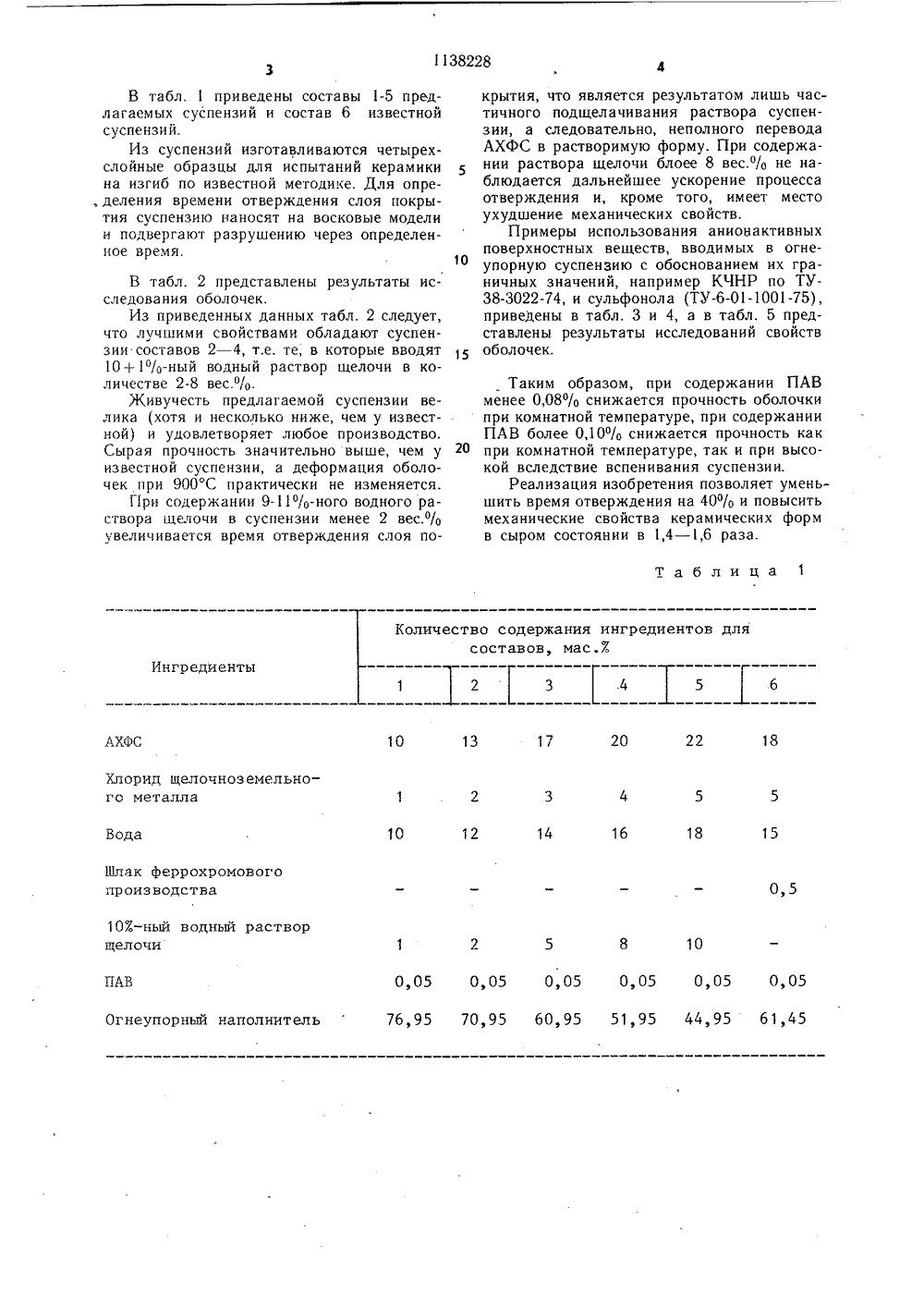

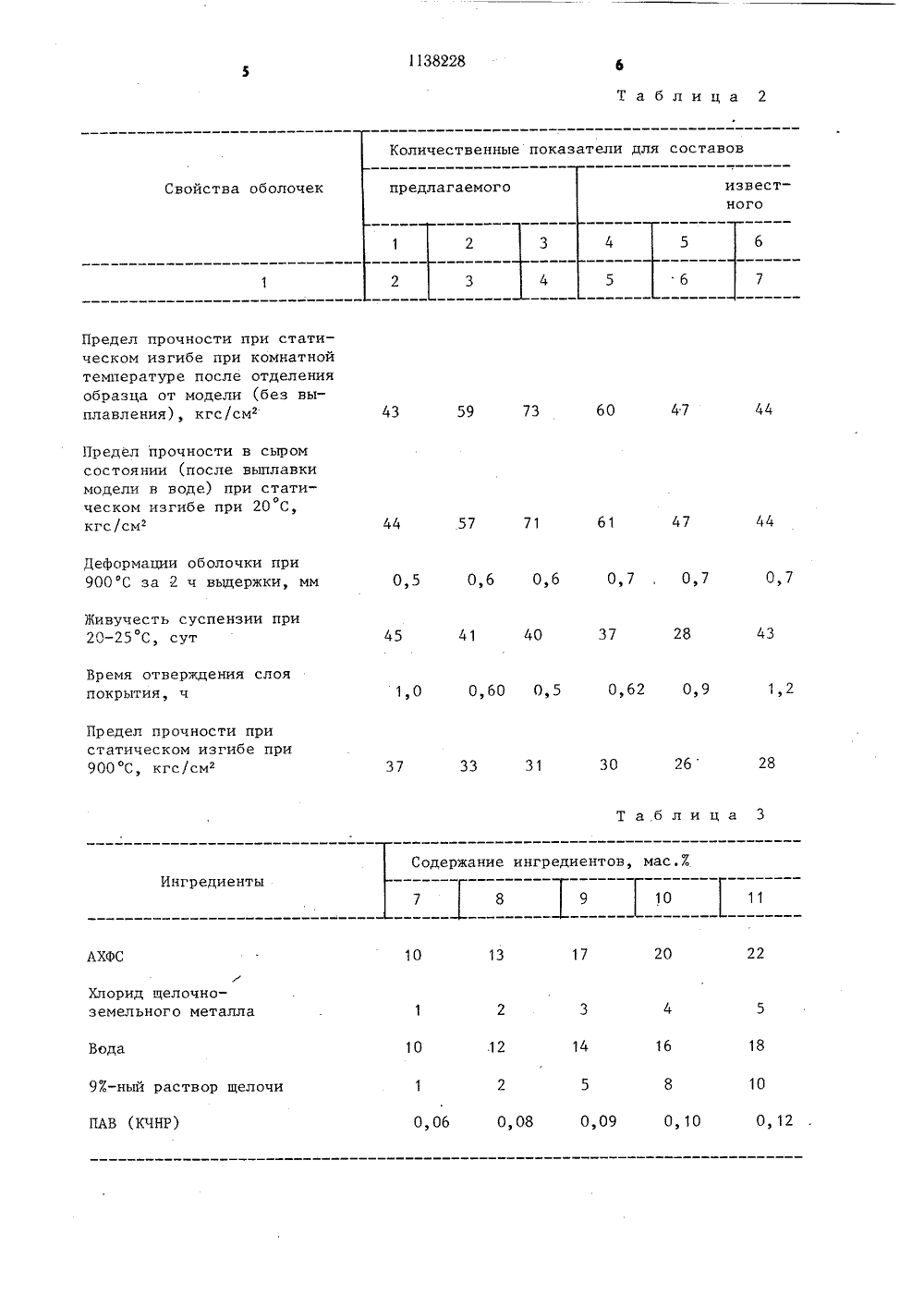

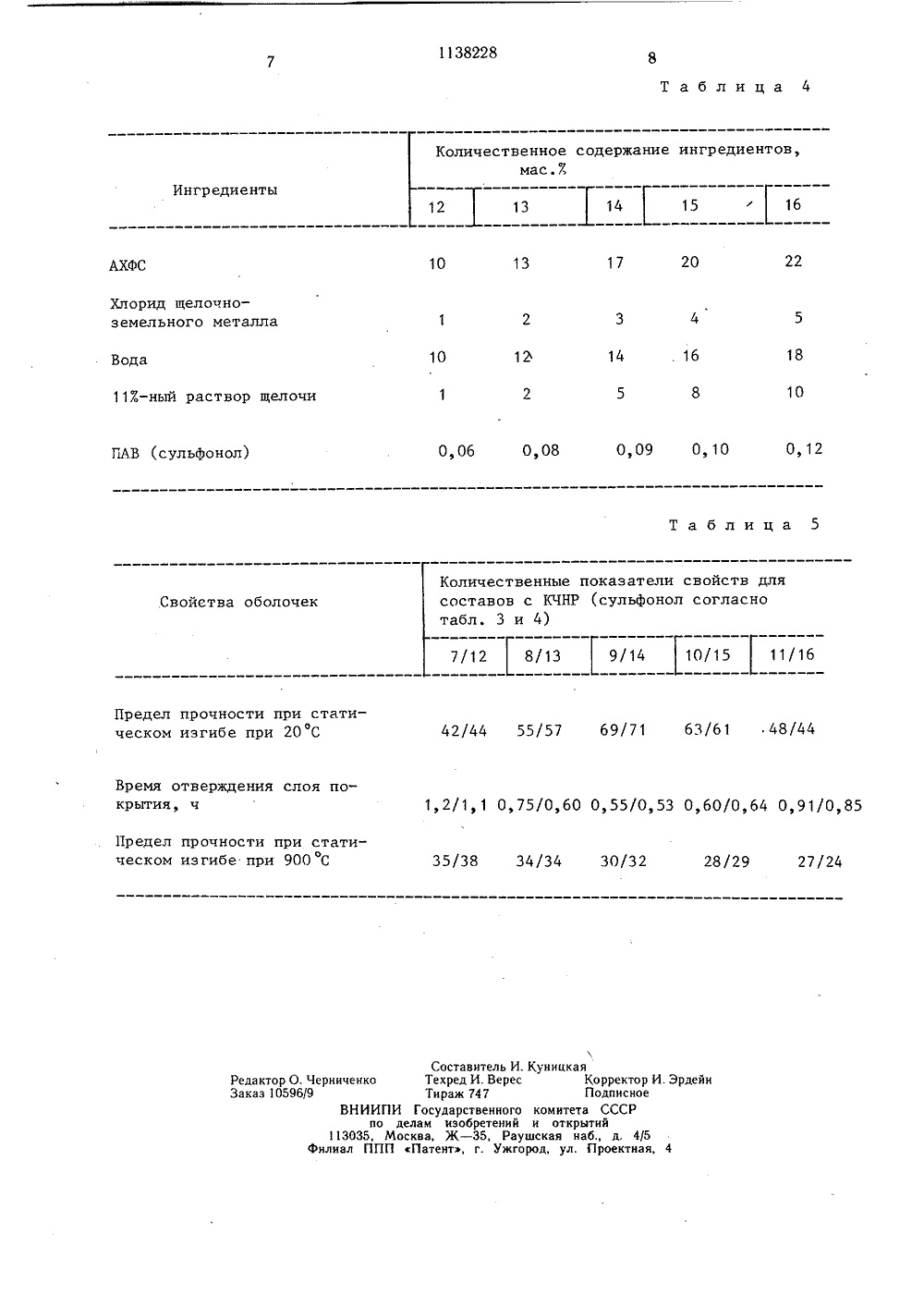

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИК ИЮ ИИ С 110 В 22 С 1 18 ОСУДАРСТВЕННЫЙ КОМИТЕТ ССС О ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫ ОПИСАНИЕ ИЗОБРЕТЕНИЯ , А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ ество, хлорид щелочно- а, воду и отвердитель, , что, с целью ускорения дения и повышения прочормы после выплавления содержит в качестве отный водный раствор шем соотношении ингредиеня 13,0 о 2,0 12,0 тное Хло гом Вод о-земель 4,016,0 Аниоиактивное поверностное вещество9-11%-ный водный равор щелочиОгнеупорный наполни 0,08 ст- 8,0 льное ль О(71) Ростовский-на-Дону научно-исследовательский институт технологии машиностроения(54) (57) СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ, включающая огнеупорный наполнитель, алюмохромфосфатное связующее, анион активное поверхностное вещ земельного металл отличающаяся тем времени ее отверж ностных свойств ф модели, суспензии вердителя 9 - 11% лочи при следующе тов, мас.%:Алюмохромфос зующеерид щелочи еталлаИзобретение относится к литейному производству, в частности к получению точноголитья в керамических формах.Известна огнеупорная суспензия, содержащая алюмохромфосфатное связующее(АХФС), хлористый барий, поверхностно-активное вещество (ПАВ), воду и огнеупорный наполнитель 1,Недостатком этой суспензии являетсядлительность процесса отверждения слояпокрытия при комнатной температуре (более12 ч), поскольку в ее составе содержитсянезначительное количество отвердителей,входящих в огнеупорный наполнитель в видеоксидов железа, кальция, магния и другихвеществ в виде примесей.15Наиболее близкой к изобретению по технической сущности и достигаемому результату является суспензия для изготовлениякерамических форм, включающая АХФС,хлорид щелочно-земельного металла, воду,поверхностно-активное вещество (ПАВ), отвердитель, огнеупорный наполнитель, В качестве отвердителя суспензия содержитшлак феррохромового производства илиА 1(ОН), Р 1.Недостатками известной суспензии являются длительность процесса отвержденияи низкие механические свойства слоя покрытия. Вследствие того, что в известном составе в качестве отвердителей используетсяшлак феррохромового производства илигидроксид алюминия, представляющие собой порошкообразные нерастворимые в данном связующем материалы.Частицы отвердителя агрегатируют, а вряде случаев они подвергаются седиментации, что приводит к уменьшению поверхНости соприкосновения с АХФС и, следовательно, к снижению активности суспензии. Целью изобретения является ускорение времени отверждения суспеизии и повышение прочностных свойств форм после вып п лавки модели.Эта цель достигается тем, что суспензия, включающая огнеупорный наполнитель, алюмохромфосфатное связующее, анионактивное поверхностное вещество, хлорид щелочно-земельного металла, воду и отвердитель, в качестве отвердителя содержит 9 - 11-ный раствор щелочи при следующем соотношении ингредиентов, мас.Й:Алюмохромфосфатноесвязующее 13,0 - 20,0 (1Хлорид щелочно-земельного металла 2,0 - 4,0Вода 12,0 - 16,0Анионактивное поверхностное вещество 0,08 - 0,19-11/-ный водный раствор 55щелочи 2,0 - 8,0Огнеупорный наполнитель Остальное.101 /с-ный водный раствор щелочи-отвердитель действует путем снижения рН раствора АХФС,Введение 9-11/-ного водного растворащелочи в качестве отвердителя способствует первоначальной нейтрализации дигидрофосфатов хрома и алюминия и переводу ихв нерастворимые гидроксиды, а при дальнейшем подшелачивании приводит к образованию растворимых алюминиматов и хроматов натрия по реакцииСгА(НРО), + 24 ЫаОН - +Ыаз А(ОН)(НО)+6 МазРО++12 НО+ Маз 1 Сг(ОН)4 (НО) ).Образу юшиеся гидратированные комилексы легко теряют гидратационную воду ипереходят в обезвоженные соли ХаА 10 и1 ЧаСгО, что имеет место при отверждениислоя покрытия,АХФС после отверждения придает оболочке высокие прочностные свойства, ахлорид щелочно-земельного металла - прочность при высоких температурах. Водарастворитель служит для оптимального подбора плотности связующего раствора АХФС.ПАВ, увеличивая смачиваемость огнеупорного наполнителя, повышают прочность оболочки и снижают вязкость покрытия. Огнеупорный наполнитель - основа покрытияформирует вместе со связующим огнеупорную оболочку. Для выбора оптимального количества щелочи, необходимой для протекания указанных реакций, приготавливаютсяразличные по содержанию составы огнеупорной суспензии и проводятся сравнительные испытания свойств с известным составом.Суспензию приготавливают следующимобразом,Готовый водный раствор хлоридг кальция плотностью с 1 = 1,16 г/см, что соответствует 17,8 с/с концентрации (мас) в объеме1 л, К полученному раствору добавляют1,5 л АХФС и перемешивают 5-7 мин. Получаемая смесь растворов имеет плотность1,34 - 1,36 г/см .В смесь растворов вводят расчетное количество 10 - 1/-ного водного раствора шелочи (1 МаОН) марки х 4, ГОСТ 4326-47,огнеупорного наполнителя - маршалита марки ПК-З, ГОСТ 9077-59, расчетное количество которого составляет 4,5 кг и 4 мл ПАВ.Суспензию перемешивают при водяном охлаждении мешалки в течение 20-30 мин.Наименьшее время перевода АХФС вкомплексные соли имеет место при использовании 10/ю-ного раствора щелочи в пределах + 1 /о т.е . 9 в 1 1 /.В качестве анионактивных поверхностных веществ в суспензию вводят контактчерный нейтральный ректифицированный1138228 В табл. 1 приведены составы 1-5 предлагаемых суспензий и состав 6 известнойсуспензий.Из суспензий изготавливаются четырехслойные образцы для испытаний керамикина изгиб по известной методике, Для опре деления времени отверждения слоя покрытия суспензию наносят на восковые моделии подвергают разрушению через определенное время,В табл. 2 представлены результаты исследования оболочек,Из приведенных данных табл. 2 следует,что лучшими свойствами обладают суспензии составов 2 - 4, т.е. те, в которые вводят10+1%-ный водный раствор щелочи в количестве 2-8 вес.Й.Живучесть предлагаемой суспензии велика (хотя и несколько ниже, чем у известной) и удовлетворяет любое производство.Сырая прочность значительно выше, чем у 20известной суспензии, а деформация оболочек при 900 С практически не изменяется.При содержании 9-11%-ного водного раствора щелочи в суспензии менее 2 вес.%увеличивается время отверждения слоя потаблица 1 Количество содержания ингредиентов для составов, мас.7 Ингредиенты 345г6 22 18 20 10 16 18 14 10 12 Вода Шлак феррохромовогопроизводства 0,5 102-ный водный растворщелочи 5 8005 005 10 1 20,05 0,05 0,05 0,05 76 э 95 70 э 95 60 э 95 51 э 95 44 э 95 61 э 45 Хлорид щелочноземельного металла Огнеупорный наполнитель крытия, что является результатом лишь частичного подщелачивания раствора суспензии, а следовательно, неполного перевода АХФС в растворимую форму. При содержании раствора щелочи блоее 8 вес.% не наблюдается дальнейшее ускорение процесса отверждения и, кроме того, имеет место ухудшение механических свойств.Примеры использования анионактивных поверхностных веществ, вводимых в огнеупорную суспензию с обоснованием их граничных значений, например КЧНР по ТУ-3022-74, и сульфонола (ТУ-01-1001-75), приведены в табл. 3 и 4, а в табл. 5 представлены результаты исследований свойств оболочек. Таким образом, при содержании ПАВ менее 0,08% снижается прочность оболочки при комнатной температуре, при содержании ПАВ более 0,10% снижается прочность как при комнатной температуре, так и при высокой вследствие вспенивания суспензии.Реализация изобретения позволяет уменьшить время отверждения на 40% и повысить механические свойства керамических форм в сыром состоянии в 1,4 - 1,6 раза.1138228 Таблица 2 Свойства оболочек известного предлагаемого 47 60 43 59 73 44 47 61 44 57 71 0,5 0,6 0,6 0,7 0,7 . 0,7 43 28 37 40 41 0,62 0,9 1,2 1,0 0,60 0,5 26 28 30 31 33 37 Таблица 3 Ингредиенты 22 20 10 АХФС 17 13 Хлорид щелочноземельного металла 18.12 16 14 10 Вода 10 0,06 0,09 0,08 О, 12 0,10 Предел прочности при статическом изгибе при комнатной температуре после отделения образца от модели (без выплавления), кгс/см Предел прочности в сыром состоянии (после выплавки модели в воде) при статио ческом изгибе при 20 С, кгс/см Деформации оболочки при900 С за 2 ч выдержки, мм Живучесть суспензии при 20-25 С, сут Время отверждения слояпокрытия, ч Предел прочности пристатическом изгибе при900 С, кгс /см 97-ный раствор щелочиПАВ (КЧНР) Количественные показатели для составов Содержание ингредиентов, мас.Е 11138228 Т аблица 4 Ингредиенты 1 12 13 16 14 15 22 20 17 13 10 АХФС Хлорид щелочноземельного металла 18, 16 14 10 Вода 10 113-ный раствор щелочи ПЛВ (сульйонол) 0,12 0,09 О, 10 0,06 0,08 Таблица 5 Свойства оболочек35/38 34/34 30/32 28/29 27/24 Составитель И. Куницкая Техред И. Верес Корректор И. Эрдейи Тираж 747 Подписное ВНИИПИ Государственного комитета СССР по делам изобретении и открытий 113035, Москва, Ж - 35, Раушская наб., д. 4/5 филиал ППП Патент, г. Ужгород, ул. Проектная, 4Редактор О. ЧерниченкоЗаказ 10596/9 Предел прочности при статическом изгибе при 20 С Время отверждения слоя покрытияя, ч Предел прочности при статическом изгибе при 900 С Количественное содержание ингредиентов, мас.Х Количественные показатели свойств длясоставов с КЧНР (сульфонол согласнотабл. 3 и 4) 7/12 8/13 9/14 10/15 11/16 42/44 55/57 69/71 63/61 48/44 1,2/1, 1 0,75/0,60 0,55/0,53 0,60/0,64 0,91/0,85

СмотретьЗаявка

3626580, 19.05.1983

РОСТОВСКИЙ-НА-ДОНУ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

СИНЮШИН ЮРИЙ СЕРГЕЕВИЧ, ПЕРЕВОЗКИН ЮРИЙ ЛЕЙБОВИЧ, РИВИНА ВИКТОРИЯ ЯКОВЛЕВНА, ШИЛИНА ЕЛЕНА ВАСИЛЬЕВНА

МПК / Метки

Метки: выплавляемым, керамических, моделям, суспензия, форм

Опубликовано: 07.02.1985

Код ссылки

<a href="https://patents.su/5-1138228-suspenziya-dlya-izgotovleniya-keramicheskikh-form-po-vyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Суспензия для изготовления керамических форм по выплавляемым моделям</a>

Предыдущий патент: Способ штамповки изделий на многопозиционном кузнечно штамповочном автомате

Следующий патент: Литниковая система

Случайный патент: Система автоматической оптимизации