Способ выделения метан-водородной фракции из пирогаза

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

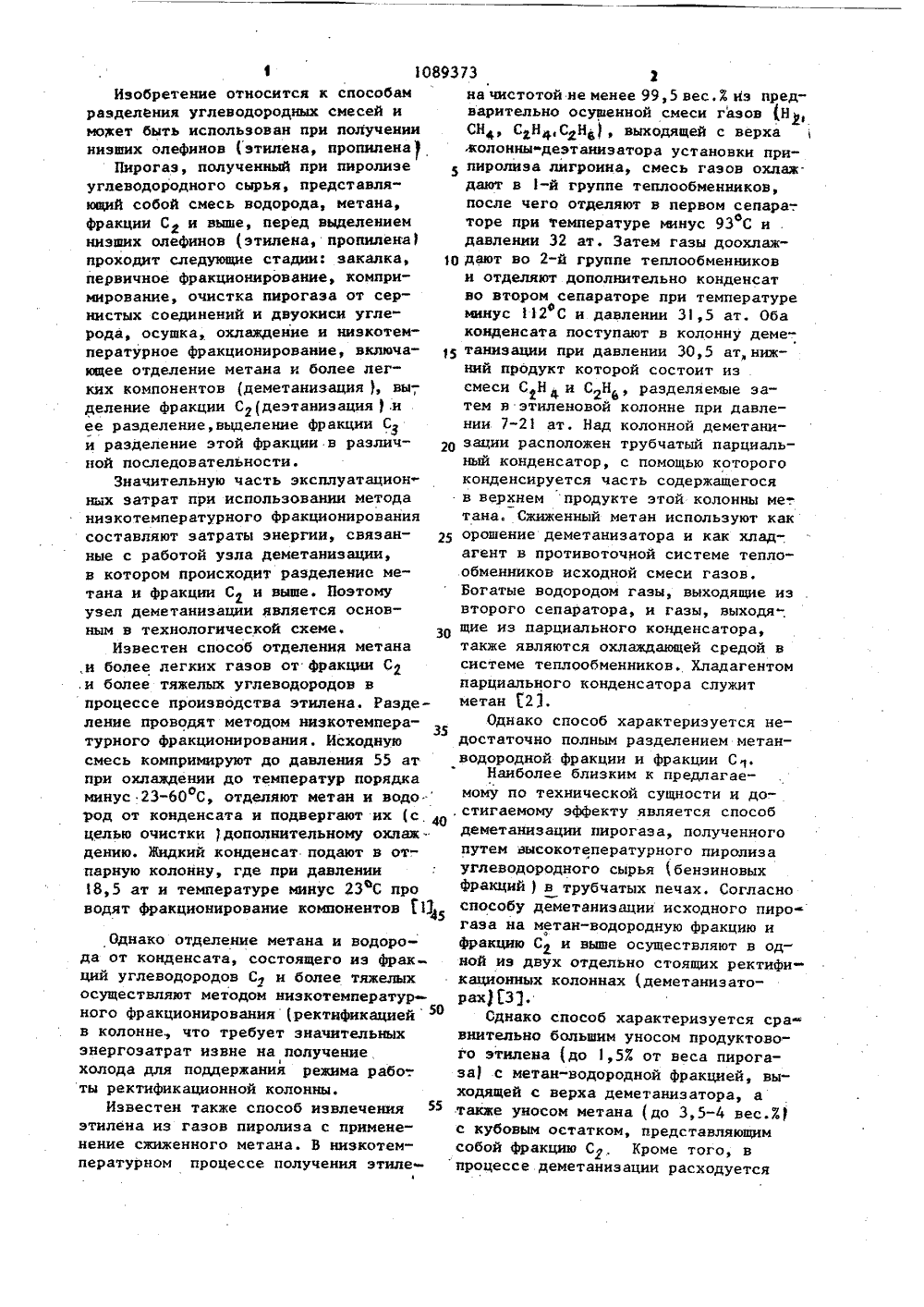

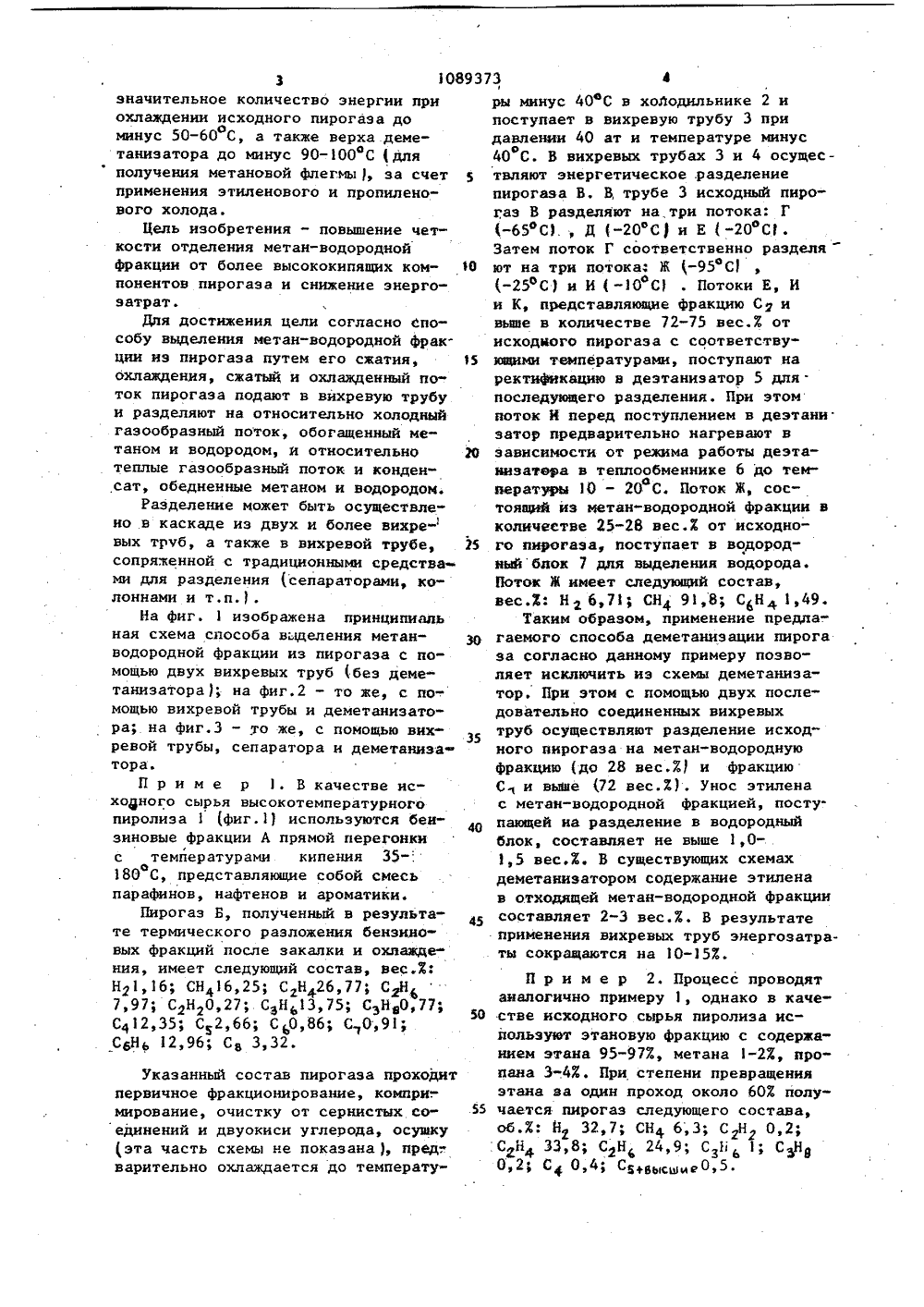

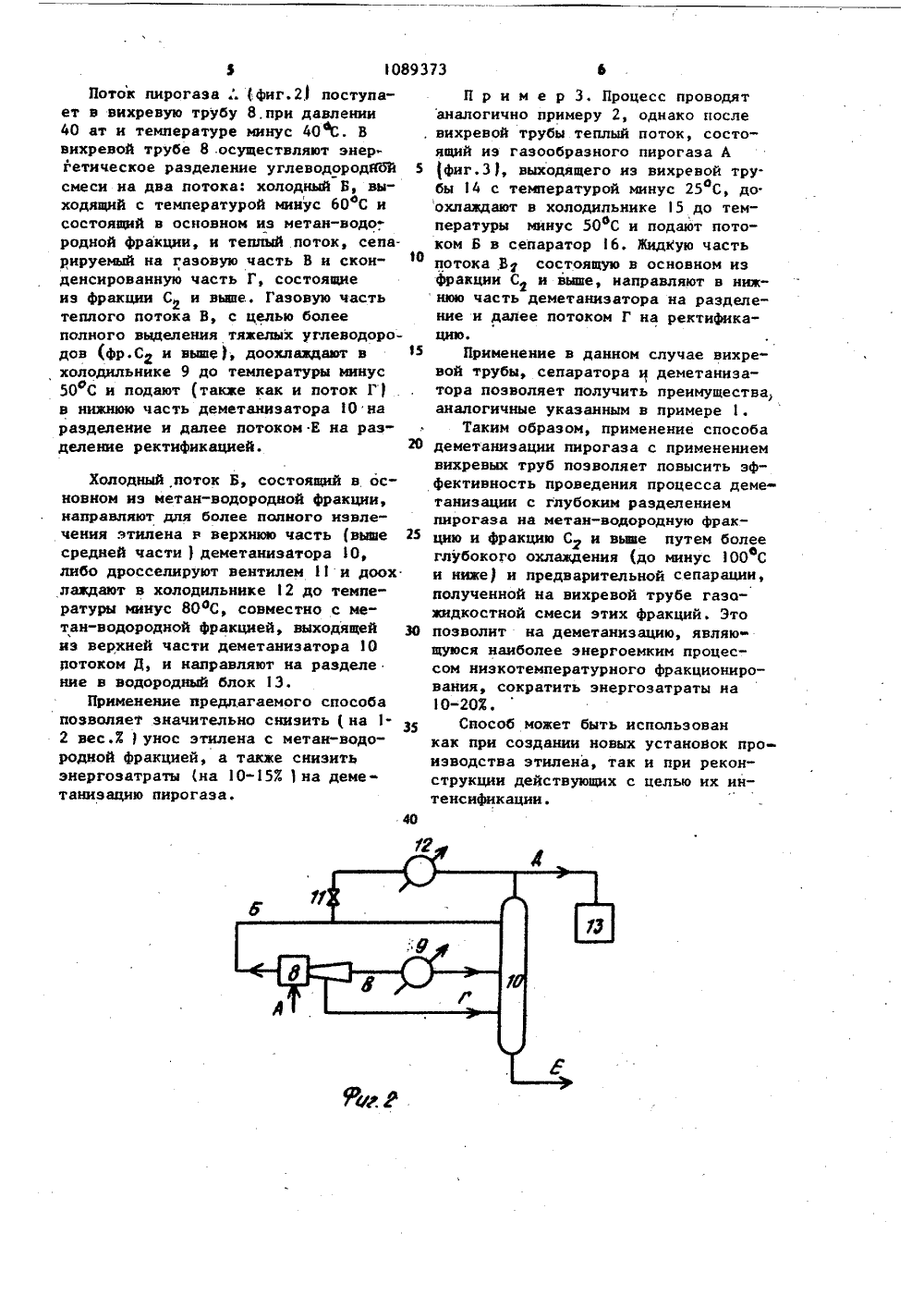

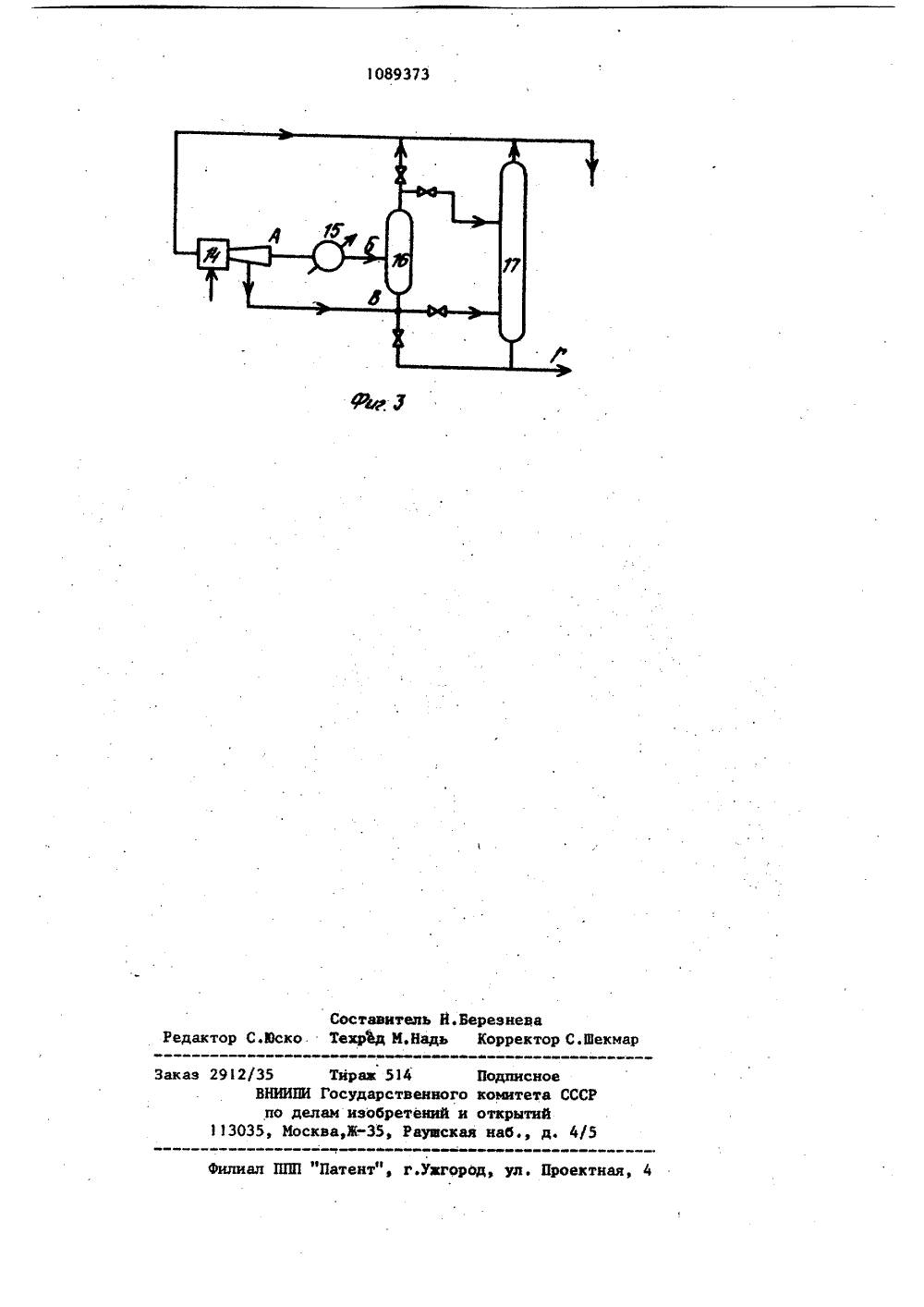

СОЮЭ СОВЕТСйИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИН 19(И 1 сБО.Р 25 3 3 0 МИТЕТ ССС Ний И ОТН ЫТ 1ГОСУДАРСТВЕННЫИПО ДЕЛАМ ИЗОБРЕТЕ ИДЕТЕЛЬСТВ К АВТОРСКОМ ирсо 942867.54,67. эводство нва думка",и).(54) (57) СПОСОБ ВЫДЕЛЕНИЯ МЕТАН-ВОДО-.РОДНОЙ ФРАКЦИИ ИЗ ПИРОГАЗА, включающий сжатие н охлаждение пирогаза,о т л и ч а ю щ и й с я тем, что,с целью повышения четкости отделенияметан-водородной фракции от болеевысококипящих компонентов пирогаэаи снижения энергозатрат, сжатый иохлажденный поток пирогаза подаютв вихревую трубу и разделяют на относительно холодный газообразный поток,обогащенный метаном и водородом, иотносительно теплые газообразный поток и конденсат, обедненные метаноми водородом,1 108937Изобретение относится к способамразделения углеводородных смесей иможет быть использован при получениинизших олефинов (этилена, пропиленаПирогаэ, полученный при ниролиэеуглеводородного сырья, представляющий собой смесь водорода, метана,фракции С и выше, перед выделениемнизших олефинов (этилена, пропилека 1проходит следующие стадии: закалка, 10первичное фракционирование, компримирование, очистка пирогаза от сернистых соединений и двуокиси углерода, осушка, охлаждение и ниэкотемпературное фракционирование, включающее отделение метана и более легких компонентов (деметанизация 1, вы-,деление фракции С(деэтанизация 1,Иее разделение, выделение фракции Си разделение этой фракции В различной последовательности.Значительную часть эксплуатационных затрат при использовании методаниэкотемпературного фракционнрованиясоставляют затраты энергии, связанные с работой узла деметанизации,в котором происходит разделение метана и фракции С и выше. Поэтомуузел деметанизации является основным в технологической схеме.30Известен способ отделения метана,и более легких газов от фракции С 2,и более тяжелых углеводородов впроцессе производства этилена. Разделение проводят методом низкотемпературного фракционирования, Исходнуюсмесь компримнруют до давления 55 атпри охлаждении до температур порядкаминус 23-60 С, отделяют метан и водо .род от конденсата и подвергают их (с 40целью очистки 1 дополиительному охпаж -дению, Жидкий конденсат подают в отпарную колонну, где при давлении18,5 ат и температуре минус 23 С проводят фракционирование компонентов 1 Однако отделение метана и водорода от конденсата, состоящего иэ фракций углеводородов С н более тяжелых осуществляют методом низкотемпературного фракционирования (ректификацией в колонне, что требует значительных энергозатрат извне на получение.холода для поддержания режима работ ты ректификационной колонны.Известен также способ извлечения этилена из газов пиролиза с примененение сжиженного метана. В низкотемпературном процессе получения этиле3 гна чистотой не менее 99,5 вес. Х из предварительно осушенной смеси газов (Н, СН 4, СВ,СНа, выходящей с верха колонны деэтанизатора установки припиролиэа лигроина, смесь газов охлаж. дают в 1-й группе теплообменников, после чего отделяют в первом сепара-. торе при температуре минус 93 С и .ь давлении 32 ат. Затеи газы доохлаждают во 2-й группе теплообменников и отделяют дополнительно конденсат во втором сепараторе при температуре минус 112 С и давлении 31,5 ат. Оба конденсата поступают в колонну деме" таниэации при давлении 30,5 атнижний продукт которой состоит из смеси С Н и С Н, разделяемые затем в этиленовой колонне при давлении 7-21 ат. Над колонной деметанизации расположен трубчатый парциальный конденсатор, с помощью которого конденсируется часть содержащегося в верхнем продукте этой колонны ме-. тана, Сжиженный метан используют как орошение деметанизатора и как хлад" агент в противоточной системе теплообменников исходной смеси газов. Богатые водородом газы, выходящие из второго сепаратора, и газы, выходя-, щие из парциального конденсатора, также являются охлаждающей средой в системе теплообменников. Хладагентом парциальиого конденсатора служит метан 1.21.Однако способ характеризуется недостаточно полным разделением метан- водородной фракции и фракции С.Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ деметанизации пирогаза, полученного путем зысокотепературного пиролиза углеводородного сырья (бензиновых фракций ) в трубчатых печах. Согласно способу деметаниэации исходного пиро газа на метан-водородную фракцию и фракцию С и выше осуществляют в одной иэ двух отдельно стоящих ректификациониых колоннах (деметанизаторах ГЗ 1.Однако способ характеризуется сра виительно большим уносом продуктового этилена ( до 1,5 Х от веса пирогаза) с метан-водородной фракцией, выходящей с верха деметанизатора, а также уиосом метана ( до 3,5-4 вес.Х 1 с кубовым остатком, представляющим собой фракцию С, Кроме того, в процессе деметанизацни расходуется89373 4 50 .55 з 10 значительное количество энергии при охлаждении исходного пирогаза дооминус 50-60 С, а также верха деметанизатора до минус 90-00 С ( для получения метановой флегмы 1, за счет применения этиленового и пропиленового холода.Цель изобретения - повышение четкости отделения метан-водородной фракции от более высококипящих компонентов пирогаза и снижение энергозатрат.Для достижения цели согласно способу выделения метан-водородной фракции из пирогаза путем его сжатия, охлаждения, сжатый и охлажденный поток пирогаза подают в вихревую трубу и разделяют на относительно холодный газообразный поток, обогащенный метаном и водородом, и относительно теплые газообразный поток и конденсат, обедненные метаном и водородом,Разделение может быть осуществлено в каскаде из двух и более вихре- вых трчб, а также в вихревой трубе, сопряженной с традиционными средства ми для разделения (сепараторами, колоннами и т.п.1 .На фиг. 1 изображена принципиаль ная схема способа в деления метан- водородной фракции из пирогаза с помощью двух вихревых труб (без деметанизатора 1; на фиг.2 - то же, с помощью вихревой трубы и деметанизатора; на фиг.3 - то же, с помощью вихревой трубы, сепаратора и деметаниза тора.П р и м е р 1. В качестве исхолного сырья высокотемпературного пиролиза 1 (фиг.1 используются бензиновые фракции А прямой перегонки с температурами кипения 35-.о180 С, представляющие собой смесь парафинов, нафтенов и ароматики.Пирогаз Б, полученный в результате термического разложения бензиновых фракций после закапки и охлаждения, имеет следующий состав, весЛ: Н 21,16 СН 416,25; С Н,26,77; СН 4 С 6 Нь 12,96 С 8 3,32. Указанный состав пирогаза проходит первичное фракционирование, компри-. мирование, очистку от сернистых соединений и двуокиси углерода, осушку (эта часть схемы не показана ), пред", варительно охлаждается до температу 10 15 20 25 30 35 40 45 ры минус 40 С в холодильнике 2 и поступает в вихревую трубу 3 при давлении 40 ат и температуре минус 40 С. В вихревых трубах 3 и 4 осущес - твляют энергетическое .разделение пирогаэа В. В, трубе 3 исходный пирогаз В разделяют на,три потока: Г (-65 С)., Д (-20 С и Е (-20 С 1. Затем поток Г соответственно раэделя ют на три потока: Ж (-95 С (-25 С 1 и И (-10 С) . Потоки Е, И и К, представляющие фракцию Сд и выше в количестве 72-75 вес.Х от исходного пирогаза с соответствующими температурами, поступают на ректи 4 икацию в деэтанизатор 5 дня . последующего разделения. При этом поток Н перед поступлением в деэтани. затор предварительно нагревают в зависимости от режима работы деэтаиизатеуа в теплообменнике 6 до тем" вературы 10 - 20 С. Поток Ж, состоящий из метан-водородной фракции в количестве 25-28 вес.Х от исходного пирогаза поступает в водородный блок 7 для выделения водорода. Поток й имеет следующий состав, вес.Х: Н6,71; СН 91,8; СН, 1,49.Таким образом, применение предлагаемого способа деметанизации пирога за согласно данному примеру позволяет исключить из схемы деметанизатор. При этом с помощью двух последовательно соединенных вихревых труб осуществляют разделение исходного нирогаза на метан-водородную фракцию (до 28 вес.7 и фракцию С и выше (72 вес.Х). Унос этилена с метан-водородной фракцией, поступающей иа разделение в водородный блок, составляет не выше 1,0- 1,5 вес.Х. В существующих схемах деметаниэатором содержание этилена в отходящей метан-водородной фракции составляет 2-3 вес.З. В результате применения вихревых труб энергозатраты сокращаются на 10-153. П р и м е р 2. Процесс проводят аиапогично примеру 1, однако в качестве исходного сырья пиролиза исяольэуют этановую фракцию с содержанием этана 95-973, метана 1-2 Х, пропава 3-.43. При степени превращения этана за один проход около 603 получается пирогаз следующего состава, обН 2 32 7 СН+ 6 31 СН 0 21Нф 33,81 Сф 24,9 СзНь 11 Сфе 02; С 0,4; С+бысюыеОф 5108933Лоток пирогаза ( фиг,2, поступает в вихревую трубу 8.при давлении 40 ат и температуре минус 40 еС. В вихревой трубе 8 .осуществляют энергетическое разделение углеводородйой 5 смеси на два потока: холодный Б, выходящий с температурой минус 60 С и состоящий в основном из метан-водо;родной фракции, н теплый .поток, седарируемый на газовую часть В и скон- О денсированную часть Г, состоящие из фракции С и выше Газовую часть теплого потока В, с целью болееполного выделения тяжелых углеводородов (фр.С и выше), доохлаждают в 15 холодильнике 9 до температуры минус 50 фС и подают (также как и поток Г ) в нижнюю часть деметанизатора 10 на разделение и далее потоком Е на разделение ректификацией. 20 Холодный поток Б, состоящий в, основном иэ метан-водородной фракции,направляют для более полного извлечения этилена Р верхнюю часть (выше 25средней части ) деметанизатора 10,либо дросселируют вентилем 11 и доохлаждают в холодильнике 12 до температуры минус 80 оС, совместно с метан-водородной фракцией, выходящей Збиз верхней части деметанизатора 10Потоком Д, и направляют на разделение в водородный блок 13.Применение предлагаемого способапозволяет значительно снизить (на 12 вес Л ) унос этилена с метан-водородной фракцией, а также снизитьэнергозатраты на 10-153 ) на деметанизацию пирогаза,73П р и м е р 3. Процесс проводят аналогично примеру 2, однако после вихревой трубы теплый поток, состоящий иэ газообразного пирогаза А фиг.3 ), выходящего нз вихревой трубы 14 с температурой минус 25 С, доохлаждают в холодильнике 15 до температуры минус 50 С и подают потоком Б в сепаратор 6, ЖидКую часть потока В состоящую в основном из фракции С и выше, направляют в нижнюю часть деметаниэатора на разделение и далее потоком Г на ректификацню еПрименение в данном случае вихревой трубы, сепаратора и деметанизатора позволяет получить преимущества, аналогичные указанным в примере 1,Таким образом, применение способа деметанизации пирогаза с применением вихревых труб позволяет повысить эффективность проведения процесса деметанизации с глубоким разделением пирогаза на метан-водородную фракцию и фракцию С и вживе путем более глубокого охлаждения (до минус 100 С и ниже) и предварительной сепарации, полученной на вихревой трубе газа- жидкостной смеси этих фракций. Это позволит на деметанизацию, являю щуюся наиболее энергоемким процессом низкотемпературного фракционирования, сократить энергозатраты на 10-20 Ж.Способ может быть использован как при создании новых установок производства этилена, так и прн реконструкции действующих с целью их интенсификации."Патент", г.Уагород, зл тная, 4 Заказ 2912/35 ВНИИНИ по дел 113035, Москираа 514 Подписноесударствениого комитета ССизобретений и открытий

СмотретьЗаявка

2898362, 20.03.1980

ПРЕДПРИЯТИЕ ПЯ В-2913

КОСЕНКОВ ВАЛЕНТИН НИКОЛАЕВИЧ, ФИРСОВ ВИКТОР ИВАНОВИЧ

МПК / Метки

МПК: F25J 3/08

Метки: выделения, метан-водородной, пирогаза, фракции

Опубликовано: 30.04.1984

Код ссылки

<a href="https://patents.su/5-1089373-sposob-vydeleniya-metan-vodorodnojj-frakcii-iz-pirogaza.html" target="_blank" rel="follow" title="База патентов СССР">Способ выделения метан-водородной фракции из пирогаза</a>

Предыдущий патент: Холодильник

Следующий патент: Способ сушки сыпучих материалов и установка для его осуществления

Случайный патент: Фотодинатрон