Способ получения зубных протезов и искусственных зубов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 597368

Авторы: Карпинский, Нападов, Резниченко, Сапожников, Штурман

Текст

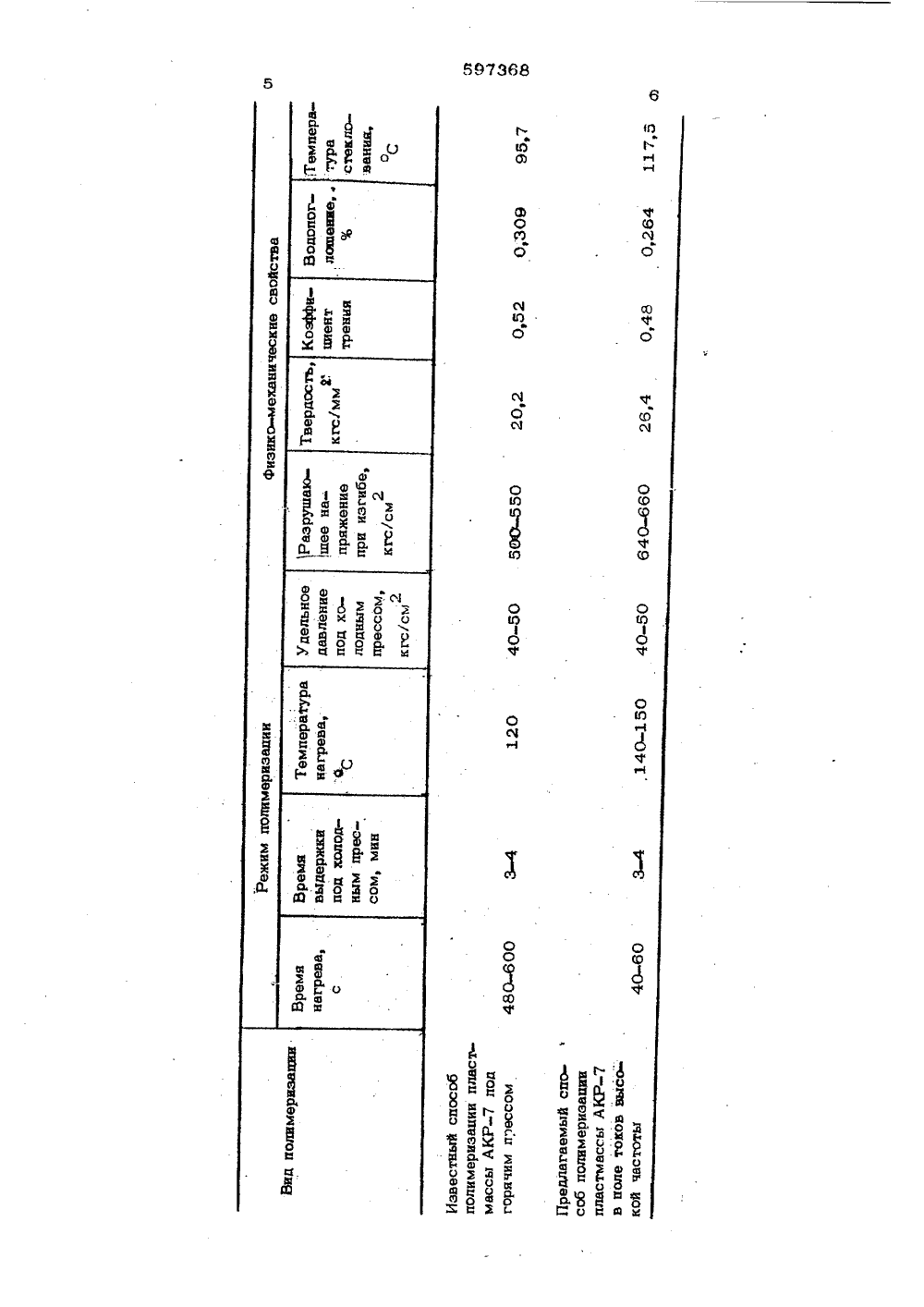

О П И С А Н И Е етабвИЗОБРЕТЕНИЯ Союз Советских Социалистических Республикприсоединением заявки3) Приоритет Государственный номнтет Совета Мнннстров СССР оо делам нэаоретеннй н открытий(088.8) 5) Дата опубликования описани 8. 02, 78(71) Заявитель Харьковский ордене Ленина политехнический институт им. Ленппа(54) СПОСОБ ПОЛУЧЕНИЯ ЗУБНЫХ ПРОТЕЗОВ И ИСКУССТВЕННЫХ ЗУБОВтся к области пере- ожет быть использо-, тности в ортопедиоизво ства п оИ от ете включа номерн. Порошок полиметилметакрис жидкостью метилмегвлата смешиваю работки пластмасс и мвано в медицине, в часческой стоматологии для пр д ртеэов и искусственных зубов.Известны способы получения зубныхпротезов из вкриловых полимеров,ющие полимеризацию полимер - мо ойсмеси при нагревании до 100 С в течениео15 мин в присутствии перекиси 1 2 1,Известен способ полимериэвции метилметакрилата под действием электрическогогока цри 0-60 С 13.Известен способ получения зубных протезов иэ акриловых полимеров, включавший полимеризацию полимер - мономернойсмеси принагревании до 100 оС в течение30 мин с последуюшнм охлаждением влресс-форме4 .При нагревании пластмассы под горячимпрессом полимеризвция начинается с поверхностных слоев и идет внутрь. По сечению нагреваемой пластмассы создается неоднородное температурное поле, приводящеек возникновению различных скоростей хи. -мических реакций при отверждении. Это, в свою очередь, приводит к неоднородности свойств пластмассы и к появлению внутренних напряжений, снижающих физические и механические свойства иэделий. Кроме того, поскольку вкриловая пластглвсса имеет низкий коэффициант теплопроводностн, то нагрев от внешнего источника происходит медленно.Целью изобретения явгиется интенсификация технологического процесса и улучшение качества получаемых изделий.Цель достигается тем, что по предлагаемому способу полимериэацию проводят в электрическом поле напряженностью 1000-3000 В/см при 140-150 сС в течение 40-60 с.Режим охлаждения под прессом осушествляют по обычной известной технологии.В качестве вкрилового полимераиспользуют полиметилметакрилат, в в качестве мономера - метилметакрилат (пластмасса АКР).П р и м е р 13крилата в соотношении 3;1. Затем массу 1нагревают в электрическом поле напряженностью 1000-3000 В/см в течение 35 с при 130 оС, Полученная пластмасса обладает пониженными физико-механическими свойствами нз-за низкой степени отверждения. Ударная вязкость равна 2 58 кгссм/см, разрушающее напряже- Фьние при изгибе 454 кгс/см, микротвердость 20,1 кгс/ммйП р и м е р 2. Пластмассу, состоящую из порошка полиметилметакрилата и жидкости метилметакрилата в соотношении 3;1, на гревают в электрическом поле напряженностью 950-2500 В/см в. течение 70 сопри 160 С. В результате высокой температуры и длительном времени выдержки происходит деструкция полимера, что приводит к снижению физико-механических свойств полимера: ударная вязкость равна 2,33 кгс"см/см, разрушающее напряжение при изгибе 465 кгс/см, микротвердость 17 кгс/ммм П р и м е р З.Пластмассу,состоящуюиз порошка полиметилметакрилата и жидкости метилметакрилата в соотношении 3:1, нагревают в электрическом поде напряженно-,4стью 1000-3000 В/см в течение 60 сопри 150 С. После нагрева пластмассу переносят в пресс-форму и ставят под холодный пресс, где выдерживают 3 мин при удельном давлении 40-50 кгс/см . Поду"йченная пластмасса обладает повышенными физико-механическими свойствамн: ударная вязкость - 3,2 кгссм/смф, разрушающее ,напряжение при изгибе 640 кгс/см 2, мик 6 Ротвердость 26,4 ксРямф Свойства образцов, полученных по предлагаемому способу, представлены в таблице.15Таким образом полимеризация пластмассы АКРйо данному способу не толькосокращает время нагрева, но и приводит кувеличению Физико-механических свойств Щ на 10-25%,Использование предла гаемого способаобеспечивает следующие преимушества:сокращение времени технологическогопроцесса обеспечивает большую его производительность; повышение твердости в среднем на 20-25%, снижение коэффициента тренке приводит к повышению долговечности и надежности зубных протезов.597368 1 О Составитель Л. ЧижоваТекред А. АлатыревКорректор Н. Коюлева Редактор В, Блохина Зашз 1867/1 краж 703 ПодписноеЦНИИПИ Государственного комитета Совета Министров СССРдо делам изобретений и открытий113035, Москва, Ж,38, Раушскаа наб., д. 4/5 Филиал ППП фПатентф, г. Уагород, ул. Проектная, 4 Формула изобре тени я Способ получения зубных протезов и искусственных зубов из акриловых полимеров, включающий полимеризацию полимер - мономерной смеси при нагревании с последующим охлаждением в пресс-форме, о тл и ч а ю щ и й с я тем, что, с целью интенсификации технологического процесса и улучшения качества получаемых изделий, полимеризацию проводят в электрическом 6иоле напряженностью 1000-3000 В/смпрн 140150 оС в течение 40-60 с,Источники информации, принятые во внимание при экспертизе:1, Паточт Швейцарии % 478161,кл. С 08 ,1969.2. Патент США Н. 2558139, кл, 26089,5 1951.3, РЖ фХимия, 1971, Л% ЗС 184 П4, Патент ФРГ % 1466997,кл. 30 12/01, 1972.

СмотретьЗаявка

2339847, 30.03.1976

ХАРЬКОВСКИЙ ОРДЕНА ЛЕНИНА ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ ИМ. В. И. ЛЕНИНА

ШТУРМАН АЛЕКСАНДР АБРАМОВИЧ, РЕЗНИЧЕНКО ТАТЬЯНА ИВАНОВНА, КАРПИНСКИЙ ВАЛЕРИЙ НИКОЛАЕВИЧ, НАПАДОВ МИХАИЛ АБРАМОВИЧ, САПОЖНИКОВ АБРАМ ЛЬВОВИЧ

МПК / Метки

МПК: A61C 13/06

Метки: зубных, зубов, искусственных, протезов

Опубликовано: 15.03.1978

Код ссылки

<a href="https://patents.su/4-597368-sposob-polucheniya-zubnykh-protezov-i-iskusstvennykh-zubov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения зубных протезов и искусственных зубов</a>

Предыдущий патент: Устройство для сушки валенок

Следующий патент: Установка для стерилизации медицинского инструмента

Случайный патент: 362852