Способ получения губчатого железа из шихты, содержащей окисленные руды

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 528040

Автор: Гюнтер

Текст

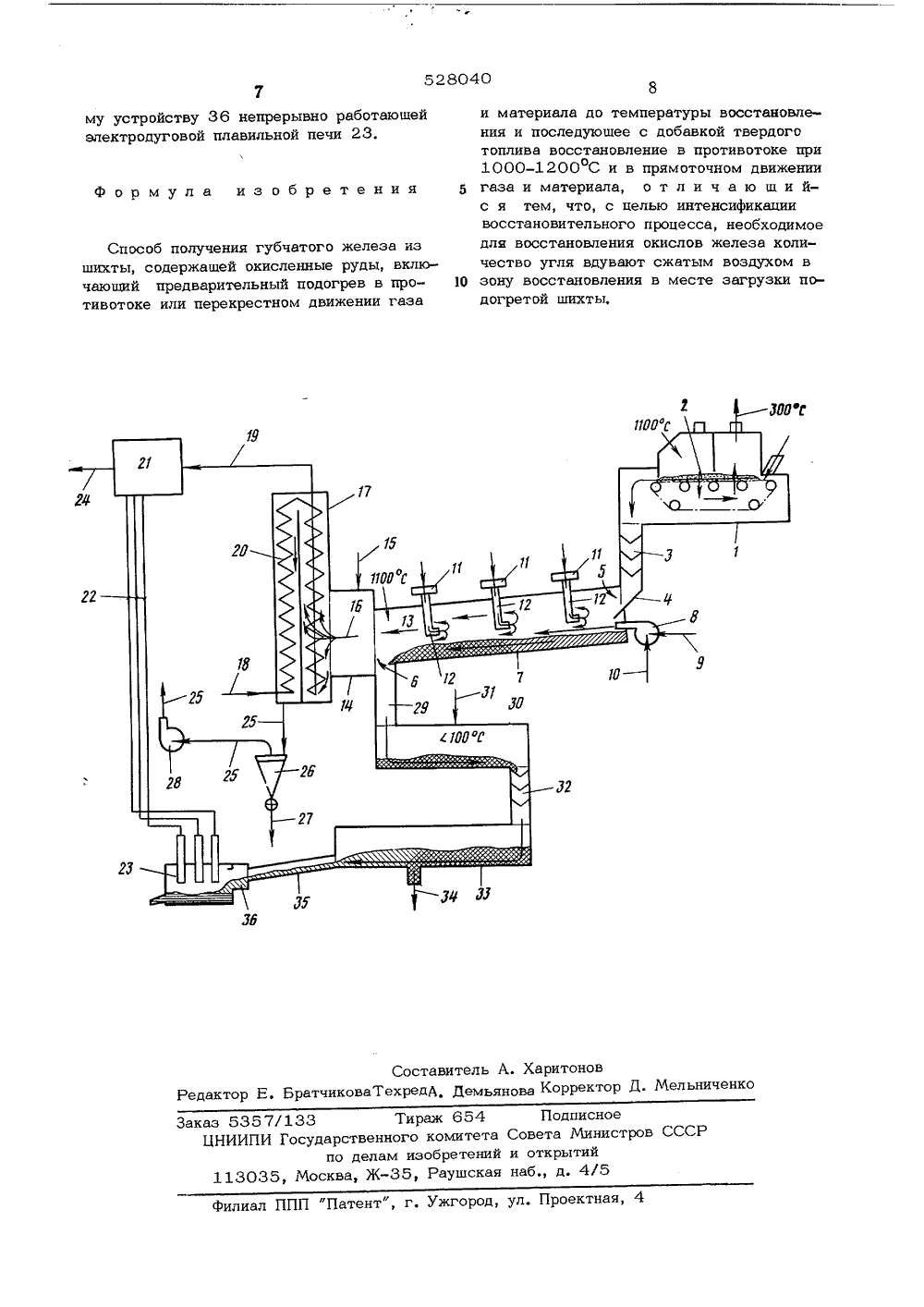

ОП ИСАНИЕ ИЗОБРЕТЕН ИЙ Союз Советских Соцналистич вских Республик,06,68 асударстаенныи комитетСовета Министров СССРпо делам нзооретеннйн открытий 3) три 3) УДК 669. 428 (088,8(45) Дата опубликования описания 14,12.76 2) Автор изобретены Иностранец юнтер ХейтманнИностранная фирма Гутехоффнунгсхютте Штеркраде АГ"1) Заявитель 4) СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА ИЗ ШИХТЫ, СОДЕРЖАЩЕЙ ОКИСЛЕННЫЕ РУДЫ тепло концен вращающейся п тог ного конца вдостаточнойной температ Кроме того, при использовании этого способа для восстановления рудных окатышей в губчатое железо можно применять лишь бедный газом уголь потому, что отделяемые (отщепляемые) при нагревании газы ускоряют и интенсифицируют восстановительный процесс. Если же использовать богатый газом уголь, вследствие относительно высокой температуры пламени уже в зоне предварительного подогрева наступило бы коксование угля и сгорание освобождающихся при этом газов. Ввиду этого, с одной стороны, наступил бы, как это было описано выше, местный перегрев и спекание рудных окатышей, а с другой стороны, отделенные (отщепленные) от угля газы уже не могут быть использованы в последующей восстановительной зоне Изобретение относится к получению губчатого железа путем прямого восстановления окисленных железных руд, к получению высокометаллизированного губчато-. го железа для непосредственной переплавки в электрической дуговой печи.Известен способ восстановительного обжига железных руд с получением губчатого железа во вращающихся печах, включающий предварительный подогрев в противотоке 1 О или перекрестном движении газа и материала до температуры восстановления и последующее с добавкой твердого топлива восстановление в противотоке при 1000-1200 оС и в прямоточном движении газа и материа ла, Способ предусматривает, таким образом, противоток газа и материала в первой зоне тепловой обработки и прямоток газа и твердого материала - во второй зоне обработки. 20При использовании известного способа можно работать лишь с помощью расположенной у засыпного конца вращающейся трубчатой газовой горелки или мазутной форсунки и, следовательно, все подводимое а 5 рируется на области впуска трубчатой печи. Вследствие атура печи в области выпуск- обще ниже требуемой для металлизации востановительоуры, около 1100 С, 528040печи для ускорения и интенсификации восстановительного процесса.При этом способе иногда выходящие увыпускного конца вращающейся трубчатойпечи горячие отработанные газы привлекаются для создания электрического тока,который используется для эксплуатацииплавильных печей.Целью изобретения является устранениеуказанных недостатков и интенсификациявосстановительного процесса,Для этого предложен способ, по которому необходимое для восстановления рудыколичество угля вдувается во вращающуюся трубчатую печь там, где осуществляется засыпка предварительно подогретой руды. Внутри вращающейся трубчатой печи,отделенной от подогревательной печи понаправлению газа, печные газы направляются в том же направлении, что и руда ивосстановительный уголь,Так как нагревание руды восстановительной температуры может осуществляться вподогревательной печи раздельно от вос -становления с помощью независимо подведенной энергии, м ожн о с облюдать постоянной температуру печи и оптимальный состав газа в области нейтральной или окисляющей атмосферы, Благодаря этому возможно как оптимальное теплоиспользование,так и соблюдение оптимальных условий отверждения, в частности для рудныхокатыщей,Поскольку печные газы в подогревательной печи и во вращающейся трубчатойпечи полностью отделены друг от друга,оказывается возможным не только в подогревательной печи, но и во вращающейся трубчатой печи, проводить печные газыоптимальным для восстановительного процесса способом, а именно прямотоком, какк руде, так и к вдуваемому углю,Благодаря тому, что уголь на засыпномконце вращающейся трубчатой печи можетвдуветься в том же направлении, что руда и печной газ, под для руды равномерноснабжается по всей длине печи требуемымколичеством восстановительного угля, которое лучше используется и позволяет избежать введения вновь на засыпном концепечи остаточного от перегонки избыточного кокса, выпущенного из другого конца печи, Так как руда и вдуваемый угольвводятся на том же конце печи, где у текущих в том же направлении печных газовсамая низкая скорость, устраняется всякоевзвихрение мелких составных частей рудыили угля, что позволяет использовать ирудную мелочь, а также вдувать любой видмелкозернистого угля. 5 10 15 20 30 35 40 Применение предложенного способа дает возможность соблюсти рациональное соотношение между количеством руды и угля, так что удельная нагрузка рабочего пространства печи способствует более высокому проплаву руды при оптимальной степени металлизации губчатого железа,Даже если выпадающий на вьгпускном конце вращающейся трубчатой печи вместе с губчатым железом остаточный после перегонки кокс вновь должен вводиться на засыпку, это экономически более выгодно, ибо его вводят в меньшем количестве и он полностью используется для восстановления руды в губчатое железо.Преимуществами описываемого способа по сравнению с известными являются его более высокая пропускная способность и повыщенное теплоиспользование, Кроме того, вдувается более дешевый мелкозернистый, богатый газом уголь, в частности предварительно подсущенный бурый уголь. Печные отработанные газы, содержащие латентно связанную теплоту, сдвигаются в дымовой газ в камере сгорания при подводе воздуха, причем дымовой газ либо проводится непосредственно к газовой турбине для привода электрогенератора, либо применяется в расположенном за камерой сгора - ния котле, работающем на отходящих газах, в целях получения пара, служащего затем для привода соединенной с электрогенератором паровой турбины, В последнем случае выделяющийся в паровой турбине мятый пар может быть использован для предваритель - ного подсушивания введенной в подогрева- тельную печь руды и /или вдуваемого во вращающуюся трубчатую печь восстановительного угля. Так как выделяющиеся у выпускного конца вращающейся трубчатой печи горячие печные газы имеют температуру миниомум 1000-1100 С, и всякое дополнительно введенное в печь количество тепла остается в отработанном газе, в связи с чем можно приозводить настолько большое количество тока, что его хватит для непосредственной и непрерывной выплавки полученного в установке губчатого железа в стель в электродуговой печи, Стоимость полученного таким путем электрического тока, несмотря на связанные с этой установкой более высокие капитальные вложения, ниже, чем обычно используемый ток, так что использование печных отработанных газов для производства тоха имеет смысл даже тогда, когда выделяющееся в установке губчатое железо че выплавляется тут же на месте, а ток вводится в электросеть.В случае выплавки губчатого железа в присоединенной к установке электродуговой плавильной печи целесообразно подводить выделяющиеся у выпускного конца вращающейся трубчатой печи губчатое железо вместекак минимум, с одной частью содержащегося в нем остаточного кокса при отключении кислорода непосредственно к подающему устройству электродуговой плавильной печи, чтобы его тепло можно было сов- щ местно использовать при процессе выплавки.В некоторых случаях более выгодно подводить выделяюшееся на выпускном конце вращающейся трубчатой печи губчатое же- дб лезо и смешанный с ним остаточный кокс при отключении кислорода сначала к охладительному устройству, в частности в виде охладительного барабана с водяным охлаждением, и производить в подготовительном 20 устройстве, подключенном с промежуточным включением газонепроницаемого окна для материала, по меньшей мере, частично отделение губчатого железа и остаточного кокса, прежде чем губчатое железо будет 25 проводится дальше к подающему устройству электродуговой плавильной печи,Изобретение поясняется чертежом,Окисленная железная руда в видесырых необожженных окатышей подается наподогревательную колосниковую решетку 1,на которой она с помощью проводимого вдиаметральном противотоке горячего газаотверждается и одновременно нагреваетсядо требуемой восстановительной температуоры, примерно 1100 С. Горячий газ создается приводимойвдействие избытком воздуха газовой горелки или мазутной форсункой,С подогревательной колосниковой решетки 1 рудные окатыши 2 поступают через газонепроницаемое окно 3 и подключенный за ним спусковой лоток 4 в засыпной конец 5, наклонно в направлении выпускного конца 6 с вращающейся трубчатой печи 7,В засыпной конец 5 вращающейся трубчатой печи входят, кроме того, вдувное устройство 8, с помошью которого посредством сжатого воздуха 9 во врашаюшую- рся трубчатую печь вдувается мелкозернистый,предварительно подсушенный бурый уголь 10, ккоторому применены связывающие серу добавки, например доломит.По длине вращающейся трубчатой печичерез воздуходувки 11 и приданные возду.ходувкам подводящие трубки 12 вдувается свежий воздух.На выпускном конце 6 вращающейся трубчатой печи горячие, содержащие латент) ную теплоту печные отработанные газы 13ос температурой около 1100 С поступаютв герметически присоедчненную дожигательную камеру 14, в которой они посредством предварительно подогретого свежего воздуха 15, сжигаются в дымовые газы 16, Горячие дымовые газы затем проводятся в герметически присоединенныек дожигательной камере работаюший наотходящем тепле котел 17, в котором онииз подведенной воды 18 создают перегретый пар 19. Выделяющийся в пучке труб20 перегретый пар 19 подводится к электростанции 21, которая состоит из паровых турбин и соединенных с ними электрогенератором ( на чертеже не показаны ) .Создаюшийся на электростанции 21 электрический ток подводится через трубопроводы 22 и трансформаторы, непосредственнок электродуговым плавильным печам 23,Выделяющийся на электростанции 21из паровых турбин мятый пар 24 применяется известным способом для предварительного подсушивания бурого угля 1 О, вдуваемого в засыпном конце врашаюшейсятрубчатой печи,Выделяющийся в котле 17, работающемна отходящем тепле, охлажденный дымовойгаз 25 подводится к обеспыливаюшей установке 26, В то время как пыль 27 отводится для иного использования, обеспыленный охлажденный дымовой газ 2 5 через воздуходувку 28 поступает в дымовую трубу(на чертеже не показана),Выделяющееся на выпускном конце 6 врашаюшейся трубчатой печи 7 смешанное с остаточным коксом губчатое железо поступает через герметически присоединенную выпускную шахту 2 9 в охладительный барабан 30, охлаждаемый водой 31, В охладительном барабане губчатое железо и смешанный с ним остаточный кокс охлаждаетсяодо температуры менее 100 С. Из охлади- тельного барабана 30 губчатое железо вместе с остаточным коксом через газонепроницаемое окно для материала 32 поступает в подготовительное устройство 33, внутри которого губчатое железо и остаточный кокс отделяются друг от друга путем просеивания и магнитной сепарации. Выделяющийся таким образом в подготовительном устройстве 33 кокс 34 может быть использован другим путем или в том или ином случае примешан на засыпном конце 5 вращающейся трубчатой печи к поданным рудным окатышам.Губчатое железо вместе с оставшейся долей остаточного кокса подводится через промежуточный транспортер 35 к подающе528040 Составитель А. ХаритоновБратчиковаТехредА, Демьянова Корректор Д, Мельниченк едакт 33 Тираж 654 сударственного комитетапо делам изобретений Москва, Ж, Раушская каз 5357 Нодписно та Минис СССР и открытийнаб., д. 4/5 035,илиал ППП "Патент", г. Ужгород, ул. Проектная,му устройству 36 непрерывно работающейэлектродуговой плавильной печи 23. Формула изобретения Способ получения губчатого железа из шихты, содержащей окисленные руды, включающий предварительный подогрев в противотоке или перекрестном движении газа и материала до температуры восстановления и последующее с добавкой твердого топлива восстановление в противотоке при 1000-1200 С и в прямоточном движенииок газаи материала, отличаю щи йс я тем, что, с целью интенсификации восстановительного процесса, необходимое для восстановления окислов железа количество угля вдувают сжатым воздухом в 10 зону восстановления в месте загрузки пс- догретой шихты

СмотретьЗаявка

1339301, 24.06.1969

ГЮНТЕР ХЕЙТМАНН

МПК / Метки

МПК: C21B 13/08

Метки: губчатого, железа, окисленные, руды, содержащей, шихты

Опубликовано: 05.09.1976

Код ссылки

<a href="https://patents.su/4-528040-sposob-polucheniya-gubchatogo-zheleza-iz-shikhty-soderzhashhejj-okislennye-rudy.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения губчатого железа из шихты, содержащей окисленные руды</a>

Предыдущий патент: Способ выделения взвешенных твердых частиц из водного раствора

Следующий патент: Способ измерения характеристик пород в процессе бурения

Случайный патент: Устройство для сборки и опрессовки комплекта коллекторных пластин