Способ снижения электризации термопластичных полимеров

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

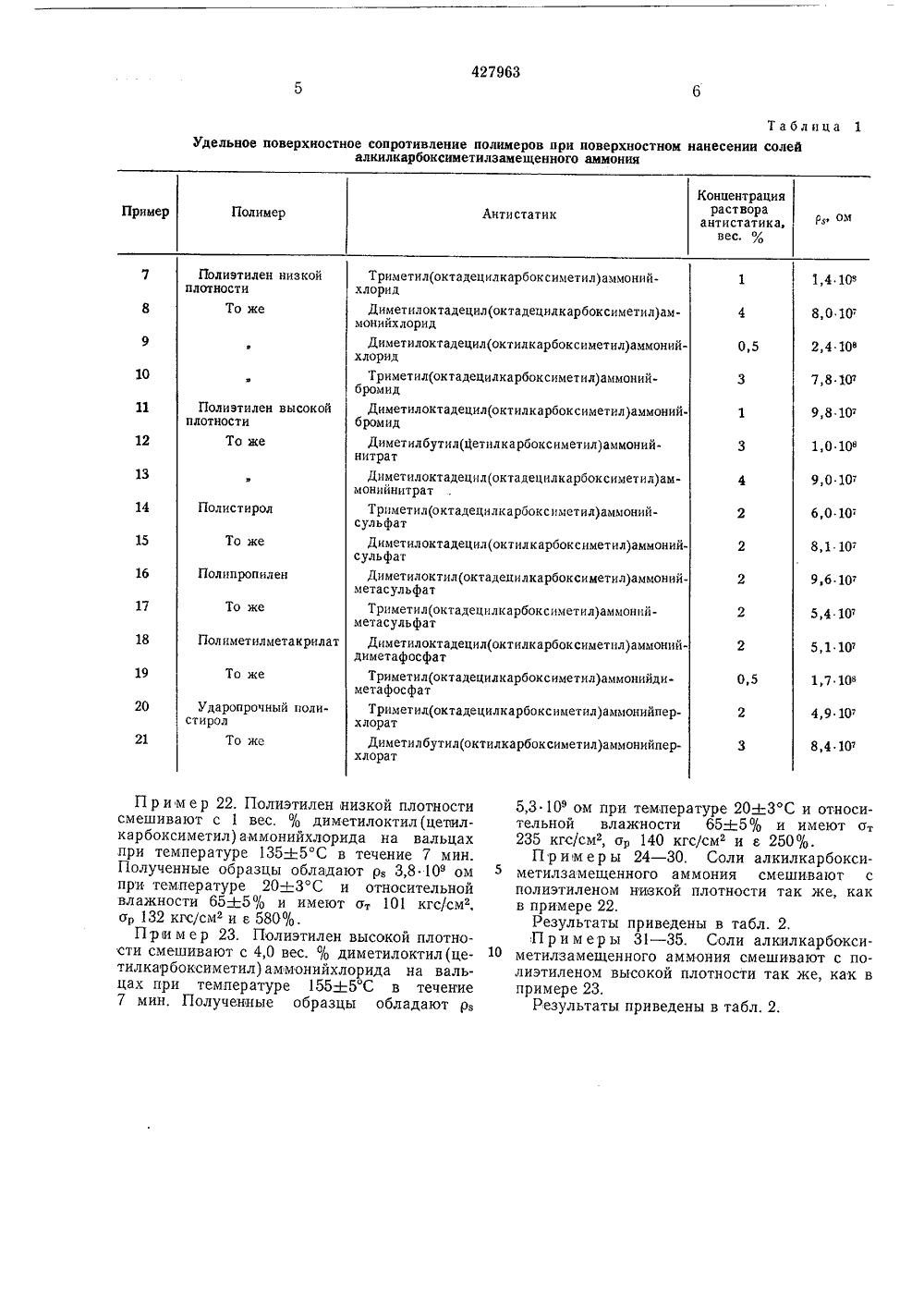

О П И СЖ Н И Е ИЗОБРЕТЕНИЯ 11 427963 Сотоз Советских Социалистимеских Республик(22) Заявлено 09.06,72 (21) 1794108/23-5 М. Кл, С 081 47/22С,0914 3/16 С 081 1/40 вкп Г присоединением Государстеонныи комитет Совета Миниотроа СССР ао делам изобретений и открытий(54) СПОСОБ СНИЖЕНИЯ ЭЛЕКТРИЗАЦ ТЕРМОПЛАСТИЧ Н ЫХ ПОЛ ИМЕРОВ В, + 1К -К-К СН-.,А 11 - СН СООН д К 2Язвде х+ А удельное по) указанныхсоставляеттуре 20+3 С5%, а приполимера рв122 ом. Изобретение относится к способу снижения электризации полимеров путем нанесения на них или введения в массу солей четвертичных соединений аммония.Известен способ снижения электризации полимеров путем нанесения на них или введения в массу солей четвертичных соединений аммонияобщей формулы нафтенильный радикал (остаток нафтеновой кислоты);СНСН 20 Н, (СНгСН 20),.Н; СНеСН 20 Н, (СНСН 20) уН, у=2 - 13;СНе - СоН 5, СН СНоСНОН; С 1 ) СН 3 5 0 4 При поверхностном нанесении верхностное сопротивление (р дестатизированных полимеров 5,5 10 - 9,0 10 ом при темпера и относительной влажности 65+ введении антистатиков в массу образцов равняется 4,8 104 о - 2,0 Предлагаеции термоплполиэтилена,рила та) путевведения впений аммонцелью улучкачестве солмония примезамещенного тся способ снижения электризаастичных полимеров (напримерполистирола, полиметилметакм нанесения на поверхность или массу солей четвертичных соедиия, отличающийся тем, что с щения антистатических свойств в ей четвертичных соединений амняют соли алкилкарбоксиметиламмония следующей формулы где К - алкильный радикал С 1 - С 1 з,Я - алкильный радикал Сз - С 1 з,А - С 1, Вг, МОз, 504 , СНз 50420 С 104 1 (СНЗ) 2 Р 04При поверхностном нанесении солей алкилкарбоксиметилзамещенного аммония на полимеры согласно предлагаемому способу р, образцов составляет 4,9 10 - 2,4 10 з ом при25 температуре 20-3 С и относительной влажности 65-1-5%,Полимерные образцы, полученные при внутреннем введении солей алкилкарбоксиметилзамещенного аммония, обладают р 1,1 10 -ЗО - 1,9 10" ом при температуре 20-(-3 С и относительной влажности 653:5% и имеют предел текучести при растяжении (о,) 90 - 246 кгс/см, предел прочности при растяжении (ор) 129 - 142 кгс/см и относительное удлинение при разрыве (в) 170 - 620/о.Соли алкилкарбоксиметилзамещенного аммония, используемые согласно предлагаемому способу, обладают более высокой антистатической эффективностью по сравнению с наиболее эффективными промышленными антистатиками типа алкамонов (р, полимерных образцов при введении алкаминов в массу не менее 3,3 10" ом, а при поверхностном нанесении 4,3 10 - 1,110" ом).Соли алкилкарбоксиметилзамещенного аммония наносят на поверхность полимеров из растворов 0, - 4%-ной концентрации в органических растворителях.Соли алкилкарбоксиметилзамещенного аммония вводят в массу полимера в количестве 0,1 - 6,0 вес. /о П р и м е р 1, Диски диаметром 50 мм и толщиной 1 мм из полиэтилена низкой плотности погружают на 20 сек в 2%-ный раствор диметилцетил (октилкарбоксиметил) аммонийхлорида .в этиловом спирте и затем сушат при комнатной температуре под углом 45 в течение суток. р, обработанных таким способом образцов составляет 1,6 10 ом при температуре 203 С и относительной влажности 65-5% П р и м ер 2. Диски диаметром 50 мм и толщиной 1 мм из полиэтилена высокой плотности погружают на 20 сек в 2%-ный раствор диметилцетил (октилкарбоксиметил) аммонийхлорида в этиловом спирте и затем сушат при комнатной температуре под углом 45 в течение суток, рз обработанных таким способом образцов составляет 1,6 10 ом при температуре 203 С и относительной влажности 655 о/о 5 1 о 15 го 25 зо 35 40 4П р и м е р 3. Диски диаметром 50 мм и толщиной 1 мм из полипропилена погружают на 20 сек в 2%-ный раствор триметил(цетилкарбоксиметил) аммонийхлорида в этиловом спирте и затем сушат при комнатной температуре под углом 45 в течение суток. р обработанных таким способом образцов составляет 1,9 10 ом при температуре 20-ЕЗС и относительной влажности 65-ЕЬ%.Пример 4. Диски диаметром 58 мм и толщиной 1 мм из полистирола погружают на 20 сек в 2% -ный раствор диметилцетил (октилкарбоксиметил) аммонийхлорида в этиловом спирте и затем сушат при комнатной температуре под углом 45 в течение суток. р, обработанных таким способом образцов составляет 2,3 10 ом при температуре 203 С и относительной влажности 65:Е 5%.П р и м е р 5, Диски диаметром 58 мм и толщиной 2 мм из полиметилметакрилата погружают на 20 сек в 2%-ный раствор диметилоктил (цетилкарбоксиметил) аммонийхлорида в этиловом спирте и затем сушат при комнатной температуре под углом 45 в течение суток. рв обработанных таким способом образцов составляет 1,0 10 ом при темпепатуре 20 + 3 С и относительной влажности 65+5/оПример 6. Диски диаметром 58 мм и толщиной 2 мм из ударопрочного полистирола погружают на 20 сек в 3%-ный раствор триметил (цетилкарбоксиметил) аммонийхлорида в этиловом спирте и затем сушат при комнатной температуре под утлом 45 в течение суток. р, обработанных таким способом образцов составляет 9,0 10 ом при температуре 20-+3 С и относительной влажности65+5 о/оП р и м е р ы 7 - 21. Соли алкилкарбоксиметилзамещенного аммония наносят на поверхность полимеров так же, как в примерах 1 - 6.Результаты приведены в табл. 1.427963 Таблица 1 Удельное поверхностное сопротивление полимеров при поверхностном нанесении солей алкилкарбоксиметнлзамещенного аммонияПример Полимер Антистатик Полиэтилен низкойплотности Триметил(октадецилкарбок симетил) аммоиийхлоридДиметилоктадецил(октадецилкарбоксиметил)аммоиийхлоридДиметилоктадецил(октилкарбоксиметил)аммоиийхлоридТриметил(октадецилкарбоксиметил)аммоиийбромидДиметилоктадецил(октилкарбоксиметил)аммоиийбромидДиметилбутил(цетилкарбоксиметил)аммоиий. нитратДиметилоктадецпл(октадецилкарбоксиметил)аммоиийиитратТриметил(октадецилкарбоксиметил)аммоиийсульфатДиметилоктадецил(октилкарбоксиметил)аммоиийсульфатДиметилоктил(октадепилкарбоксиметил)аммоиийметасульфатТриметил(октадецилкарбоксиметил)аммоипйметасульфатДиметилоктадецил(октилкарбоксиметил)аммоиийдиметафосфатТриметил(октадецилкарбоксиметил)аммоиийдиметафосфатТриметил(октадецилкарбоксиметил)аммоиийперхлоратДиметилбутил(октилкарбоксиметил)аммоиийпер- хлорат 1,4 1 Р 8,0 10 2,4 108 7,8 10 т 9,8 10 1,0 108 9,0 10 То же 0,5 10 Полиэтилен высокойплотности 12 То же Полистирол 14 6,0 10 То же 8,1 109,6 10 Пол ипропилеи То же16 17 5,4 10 5,1 10 1,7 10 в 4,9 10 8,4 10 18 Полиметилметакрилат 19 То же 0,5 Ударопрочиый полистиролТо же 20 21 П р и м ер 22. Полиэтилен низкой плотности смешивают с 1 вес, % днметнлоктнл(цетилкарбоксиметнл) аммонийхлорнда на вальцах прн температуре 1355 С в течение 7 мнн. Полученные образцы обладают р, 3,8 10 ом при температуре 20+.3 С н относительной влажности 65-1-5% и имеют о, 101 кгс/смз. о 132 кгс/см н е 580%.П ры м е р 23. Полиэтилен высокой плотностн смешивают с 4,0 вес. % днметнлоктнл(цетнлкарбокснметнл)аммоннйхлорнда на вальцах при температуре 1555 С в течение 7 мнн. Полученные образцы обладают рз 5,3 10 ом при температуре 203 С н относительной влажности 65+5% и имеют о, 235 кгс/см ор 140 кгс/см н е 250%.П р и м е р ы 24 - 30. Соли алкнлкарбоксиметнлзамещенного аммония смешивают с полиэтиленом нивкой плотности так же, как в примере 22.Результаты приведены в табл. 2,П р н м ер ы 31 - 35. Соли алкнлкарбокснметнлзамешенного аммония смешивают с полнэтиленом высокой плотности так же, как в примере 23.Результаты приведены в табл. 2.427963 Таблица 2Свойства полимеров при внутреннем введении солей алкилкарбоксиметилзамещенного аммония Количество антистати- ( ка, введенного в полимер,вес. % ПриАнтистатик е,% Полимер;.ом кгс/см кгс/смв мер 5,4 10 1,2 10 128 Диметилцетил(цетилкарбоксиметил)аммонийхлоридДиметилцетил(октилкарбоксиметил)аммонийхлоридТо же 600 Полиэтилен низкой плотности 24 100 130 570 То же 6,0 10 1,9 101 4,5 10 8,3 10 з 136 135 129 133 104 103 90 96 550 560 620 590 0,50,141 26 27 28 29 Триметил(цетилкарбоксиметил)аммонийхлоридДиметил(октадецилкарбоксиметил) аммонийбромидДиметилоктадецил(октадецилкарбоксиметил)аммонийнитратТриметил(октадецилкарбоксиметил) аммонийсульфатДиметилоктил(октадецилкарбоксиметил)аммонийметасульфатТриметил(октадецилкарбоксиметил) аммонийдиметафосфатТриметил(октадецилкарбоксиметил) аммонийперхлорат 540 140 30 170 130 Полиэтилен высокой плотности 31 275 135 То же 210 129 180 132 34 142 280 следующей формулы Предмет изобретения Я;+В - Х-СНСООВ А1СН,где Е - алкильный радикал С 1 - С 1 з;я - алкильный радикал Сз - С 1 з;А - С 1, Вг, ХОз, )04 , СНз 504Корректор А. Васильева Редактор Е. Хорина Заказ 2965/1 Изд.1783 Тираж 565 Подписное ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий Москва, К-З 5, Раушская наб., д. 4(5Типография, пр. Сапунова, 2 Способ снижения электризации термопластичных полимеров путем нанесения на поверхность или введения в массу солей четвертичных соединений аммония, о т л и ч а ющийся тем, что, с целью улучшения антистатических свойств, в качестве солей четвертнчных соединений аммония применяют соли алкилкарбоксиметилзамещенного аммония 10 9,0 10 102 1,1 10 220 9,0 10" 240 9,8 10 230 8 0.10 з 235 1,0 101 О 246

СмотретьЗаявка

1794108, 09.06.1972

Ю. И. Василёнок, Б. А. Коноплёв, В. Н. Лагунова, Н. С. Козлов, В. А. Сержанина

МПК / Метки

Метки: полимеров, снижения, термопластичных, электризации

Опубликовано: 15.05.1974

Код ссылки

<a href="https://patents.su/4-427963-sposob-snizheniya-ehlektrizacii-termoplastichnykh-polimerov.html" target="_blank" rel="follow" title="База патентов СССР">Способ снижения электризации термопластичных полимеров</a>

Предыдущий патент: Способ уменьшения электризуемости термопластичных полимеров

Следующий патент: Способ получения полиэфиров щавелевой кислоты

Случайный патент: Гидромонитор