Способ брикетирования фосфогипса

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1839167

Авторы: Алай, Ляшкевич, Самцов, Старовойтов, Степаненко

Текст

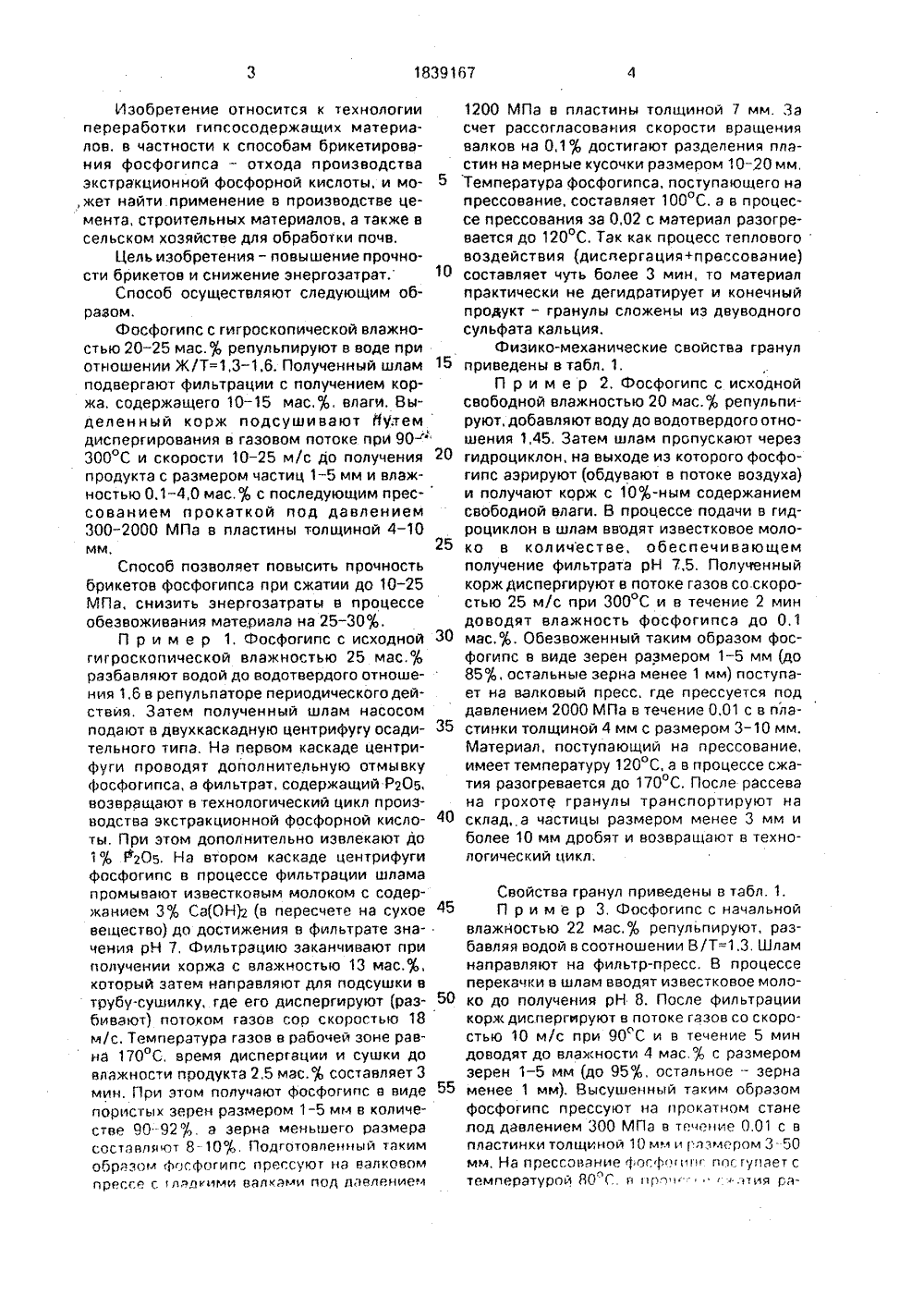

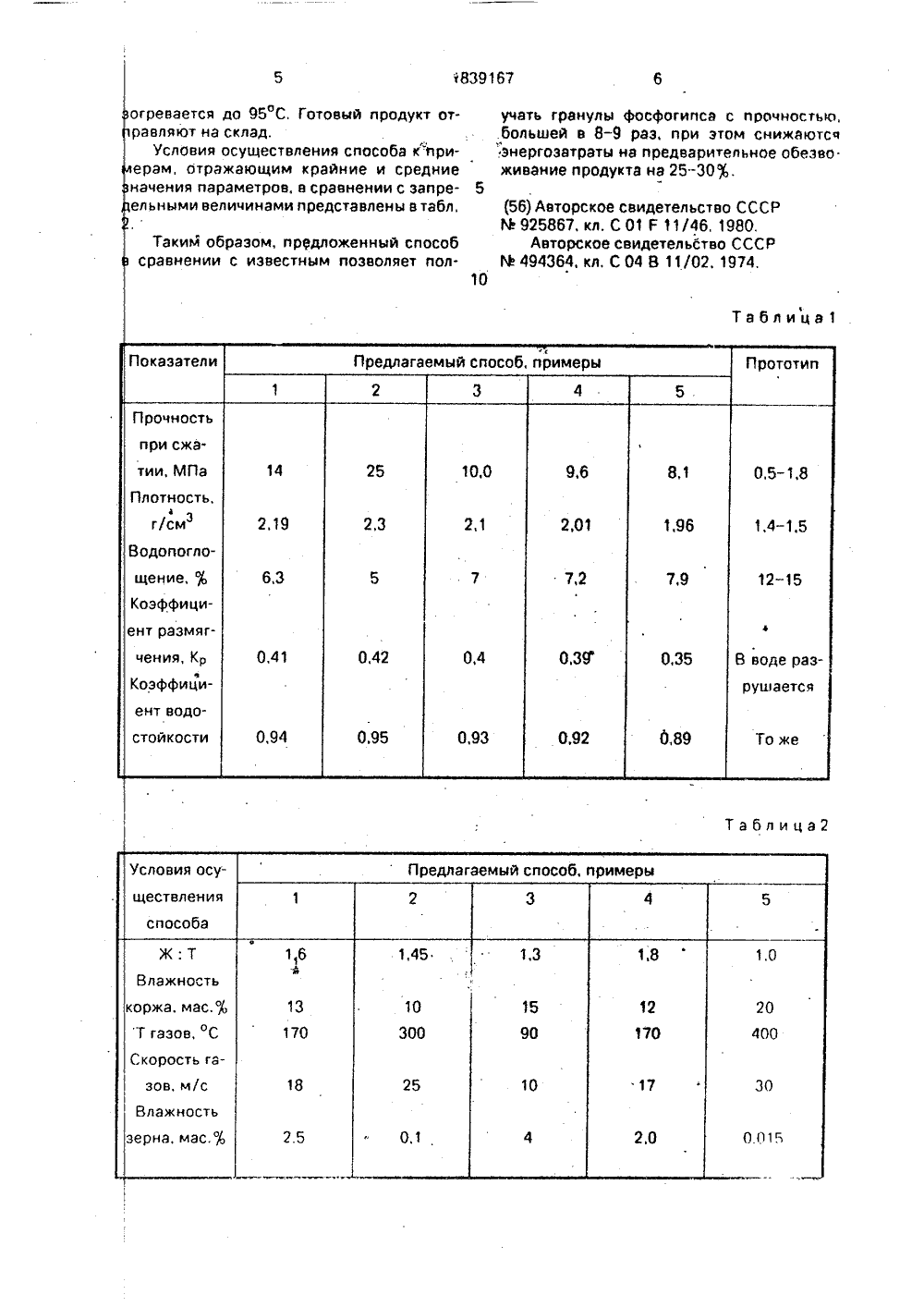

) 30.1293 Бюа йя1) Белорусский полит2) Степаненко АВСаай АПСтаровойтов) СПОСОБ БРИКЕТ 48-47 хнический институт цов В.ПЛяшкевич И.М П. ИРОВАНИЯ ФОСтРОГ ПСА( 7) Изобретение относится к техноло б тки гипссодержащих материалов, вособам брикетирования фосфогипса и оизводства экстракционной фосфорн и может найти применение в производстроительных материалов, а также в се 3 йстве для обработки почв. Цель с стоит в повышении прочности брикет тяа 1 Фб ЮЗ СОВЕТСКИХЦИАЛИСТИЧЕСКИХ РЕСПУБЛИКСУДАРСТВЕННОЕ ПАТЕНТНОЕОМСТВО СССР (ГОСПАТЕНТ ССС ии перерачастности к- отхода ой кислоты, ве цемента льском хоизобретения ов и снижении энергозатрат. Способ осуществляют следующим образом. Фосфогипс с гигроскопической влажностью 20 - 25 мас 96 репупьпируют в воде при отношении Ж/Т = 1,3 - 1,6, Полученный шламфильтруют с получением аорта содержащего 10 - 15 мас% влаги. Корж подсушивают путем диспергирования в газовом потоке при 90 - 300 С и скорости 1 О - 25 м/с до получения продукта с размером частиц 1 - 5 мм и влажностью 0,1 - 4,0 мас% с последующим прессованием прокаткой под давлением 300 - 2000 МПа в пластины толшиной 4 - 10 мм. Способ позволяет повысить прочность брикетов фосфогипса при окатии до 10 - 25 МПа снизить энергозатраты в процессе обезвоживания материала на 2 -30%, 2 табл1839167 51015 25 30 35 Изобретение относится к технологии переработки гипсосодержащих материалов, в частности к способам брикетирования фосфогипса - отхода производства экстракционной фосфорной кислоты, и мо,жет найти применение в производстве цемента, строительных материалов, а также в сельском хозяйстве для обработки почв.Цель изобретения - повышение прочности брикетов и снижение энергозатрат.Способ осуществляют следующим образом,фосфогипс с гигроскопической влажностью 20-25 мэс.% репульпируют в воде при отношении Ж/Т=1,3-1,6. Полученный шлам подвергают фильтрации с получением коржа. содержащего 10-15 мас,%, влаги. Выделенный корж подсушивают йутем диспергировэния в газовом потоке при 90-" 300 С и скорости 10-25 м/с до получения продукта с размером частиц 1-5 мм и влажностью 0,1-4,0 мас,% с последующим прессованием прокаткой под давлением 300-2000 МПа в пластины толщиной 4-10 Способ позволяет повысить прочность брикетов фосфогипса при сжатии до 10-25 МПа, снизить энергозатраты в процессе обезвоживания материала на 25 - 30%,П р и м е р 1, Фосфогипс с исходной гигроскопической влажностью 25 мас.% разбавляют водой до водотвердого отношения 1,6 в репульпаторе периодического действия. Затем полученный шлам насосом подают в двухкаскадную центрифугу осади- тельного типа. На первом каскаде центрифуги проводят дополнительную отмывку фосфогипса, а фильтрат, содержащий Р 205, возвращают в технологический цикл производства экстракционной фосфорной кислоты. При этом дополнительно извлекают до 1% Г 205, На втором каскаде центрифуги фосфогипс в процессе фильтрации шлама промывают известковым молоком с содерканием 3% Са(ОН)2 (в пересчете на сухое 45вещество) до достижения в фильтрате значения рН 7. Фильтрацию заканчивают при получении коржа с влажностью 13 мас.%,который затем направляют для подсушки втрубу-сушилку, где его диспергируют (раз бивают) потоком газов сор скоростью 18 м/с, Температура газов в рабочей зоне равнэ 170 С, время диспергации и сушки до влажности продукта 2,5 мас.% составляет 3 мин. При этом получают фосфогипс в виде пористых зерен размером 1-5 мм в количестве 90-92%, а зерна меньшего размера составляют 8-10%, Подготовленный таким образом фосфогипс прессуют на вэлковом прессе с 1 лллкими валками под длвлениегл 1200 МПа в пластины толщиной 7 мм. За счет рассогласования скорости вращения валков на 0,1 % достигают разделения пластин на мерные кусочки размером 10-20 мм, Температура фосфогипса, поступающего на прессование. составляет 100 С, э в процессе прессования за 0,02 с материал разогревается до 120 С, Так как процесс теплового воздействия (диспергация+првссование) составляет чуть более 3 мин, то материал практически не дегидратирует и конечный продукт - гранулы сложены из двуводного сульфата кальция.Физико-механические свойства гранул приведены в табл, 1.П р и м е р 2. Фосфогипс с исходной свободной влажностью 20 мас.% репульпируют, добавляют воду до водотвердого отношения 1,45. Затем шлам пропускают через гидроциклон, на выходе из которого фосфогипс аэрируют (обдувают в потоке воздуха) и получают корж с 10%-ным содержанием свободной влаги, В процессе подачи в гидроциклон в шлам вводят известковое молоко в количестве, обеспечивающем получение фильтрата рН 75. Полученный корж диспергируют в потоке газов со скоростью 25 м/с при 300 С и в течение 2 мин доводят влажность фосфогипса до 0,1 мас.%. Обезвоженный таким образом фосфогипс в виде зерен размером 1-5 мм (до 85%, остальные зерна менее 1 мм) поступает на вэлковый пресс, где прессуется под давлением 2000 МПа в течение 0,01 с в пластинки толщиной 4 мм с размером 3-10 мм. Материал, поступающий на прессование, имеет температуру 120 С, а в процессе сжатия разогревается до 170 С. После рассева на грохотЕ гранулы транспортируют на склад,.а частицы размером менее 3 мм и более 10 мм дробят и возвращают в технологический цикл. Свойства гранул приведены в табл, 1, П р и м е р 3, Фосфогипс с начальной влажностью 22 мэс,% репульпируют, разбавляя водой в соотношении В/Т=1,3, Шлам направляют на фильтр-пресс. В процессе перекачки в шлам вводят известковое молоко до получения рН 8. После фильтрации корж диспергируют в потоке газов со скоростью 10 м/с при 90 С и в течение 5 мин доводят до влажности 4 мас.% с размером зерен 1 - 5 мм (до 95%, остальное - зерна менее 1 мм). Высушенный таким образом фосфогипс прессуют на прокатном стане .под давлением 300 МПа в течение 0.01 с в пластинки толщиной 10 мм и Глзмером 3-50 мм. На прессовэние 1 осфинпг поступает с температурой 80"Г в 1 г,чтил рвт 839167 огревается до 95 С. Готовый продукт отравляют на склад.Условия осуществления способа к приерам, отражающим крайние и средние начения параметров, в сравнении с запреельными величинами представлены втабл,Таким" образом, предложенный способсравнении с известным позволяет полТабл и ца 1 сПредлагаемый способ, примеры Прототип Показатели Прочность при сжатии, МПа 10,0 9,6 0,5- 1,8 8,1 14 Плотность. а г/см0,39 0,4 0,41 0,42 0,35 чения, КрКоэффициент водо- стойкости 0,95 0,89 0,93 0,92 0,94 То же Водопоглощение,Коэффициент размягучать гранулы фосфогипса с прочностью,.большей в 8-9 раз, при этом снижаютсяэнергозатраты на предварительное обезво.живание продукта на 25-30.5(56) Авторское свидетельство СССРМ 925867. кл. С 01 Г 11/46, 1980,Авторское свидетельство СССРВ 494364, кл, С 04 В 11/02. 1974,101839167 Продолжение табл.2 Формула изобре Составитель Б.НиршаТехред М.Моргентал рректор П. Гереши Редактор С.Кулако Заказ 3403Тираж НПО "Поиск" Роспатента113035, Москва, Ж, Раушская Подписно 4/5 роизводственно-издательский комбинат "Патент", г. Ужгород. ул, Гагарина, 101 СПОСОБ БРИКЕТИРОВАНИЯ ФОС-5 ФОГИПСА, включающий фильтрацию фосфогипсового шлама, подсушку полученного коржа с последующим прессованием, отличающийся тем, что, с целью повышения прочности брикетов и снижения энергозатОрат, фильтрации подвергают шлам с отношением Ж/Т = 1,3 - 1,6 до получе с содержанием влаги 10 - 15 м сушку полученного коржа ведут пергирования в газовом потоке 300 С и скорости 10 - 25 м/с до продукта с размером частиц 1 влажностью 0,1 - 4,0 мас,% с щим его прессованием прокатко лением 300 - 2000 МПа в толщиной 4 - 10 мм,ния коржа ас.0 , подпутем диспри 90- получения -5 мми последуюй под дав- пластины

СмотретьЗаявка

04009630, 26.01.1986

Белорусский политехнический институт

Степаненко Александр Васильевич, Самцов Валерий Павлович, Ляшкевич Игорь Михайлович, Алай Александр Павлович, Старовойтов Николай Павлович

МПК / Метки

МПК: C01F 11/46

Метки: брикетирования, фосфогипса

Опубликовано: 30.12.1993

Код ссылки

<a href="https://patents.su/4-1839167-sposob-briketirovaniya-fosfogipsa.html" target="_blank" rel="follow" title="База патентов СССР">Способ брикетирования фосфогипса</a>

Предыдущий патент: Способ получения кремнезема, химически модифицированного арилдиазониевыми группами

Следующий патент: Устройство для перегрузки конусов электронно-лучевых трубок с транспортера печи отжига

Случайный патент: Тензометрический упругий элемент