Способ определения параметров поверхностного дефекта типа трещины на ферромагнитном объекте

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

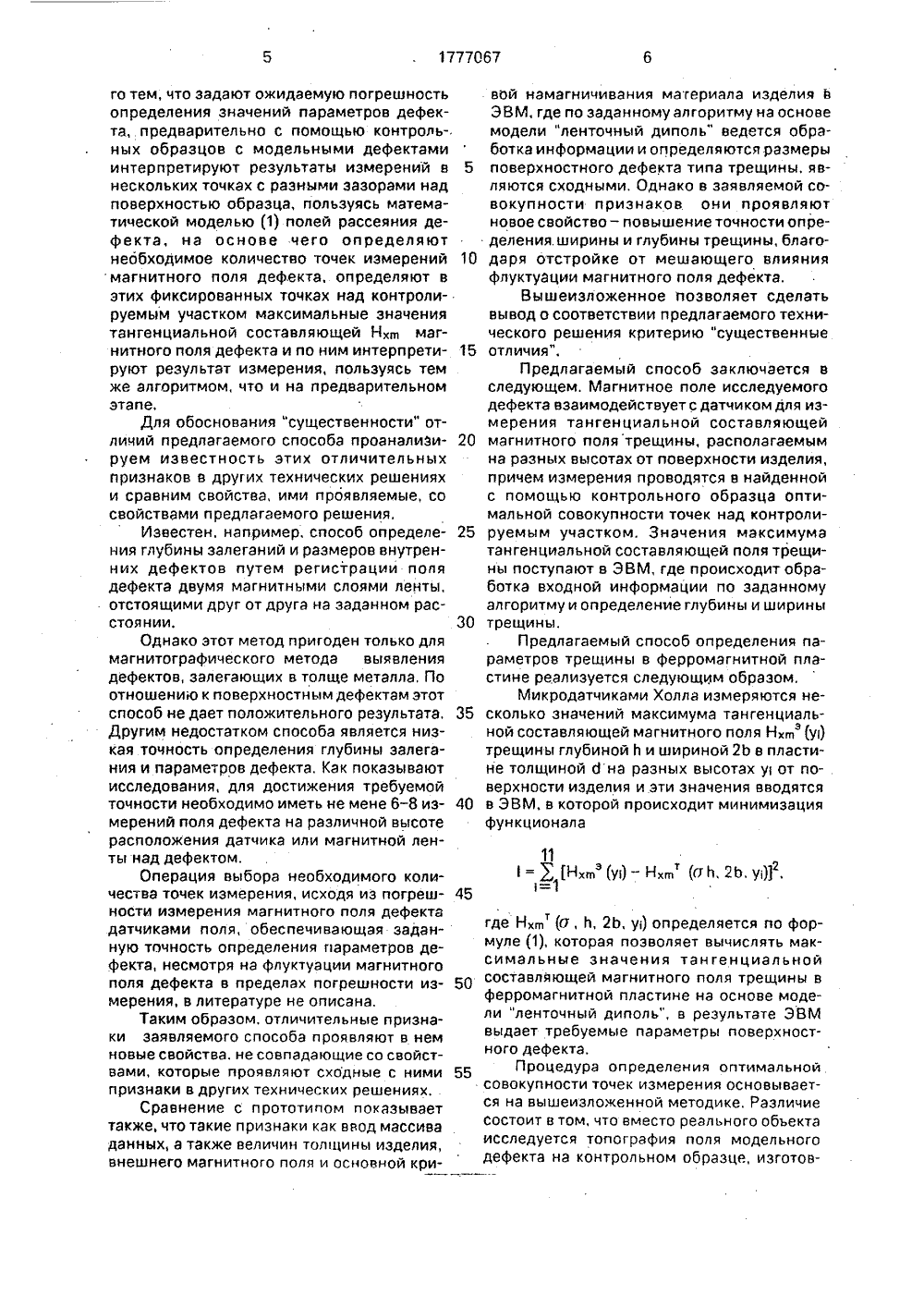

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИРЕСПУБЛИК А 1 9) Я,(5) ТЕНИЯ Б САНИЕ ЕТЕЛЬС К АВТОРСКОМУ кого дагни ны ГОСУДАРСТВЕННОЕ ПАТЕНТНОВЕДОМСТВО СССР(71) Институт физики металлов Уральотделения АН СССР(56) 1. Авторское свидетельство СССРч. 974239, кл. 0 01 В 7/26, 1983,2, Новикова И,В, Математическэдель, количественно описывающая мтостатические поля поверхносдефектов, и ее применение в задачах детометрии. - Дефектоскопия, 1986, ч.37-45 Изобретение относится к области не- разрушающего контроля изделий и материалов и может быть использовано в машиностроительной, металлургической и металлообрабатывающей промышленности при дефектоскопии изделий и конструкций из ферромагнитных материалов и сплавов.Известен электропотенциальный способ определения параметров поверхностного дефекта типа трещины (1, заключающийся в пропускании постоянного электрического тока, через контролируемое изделие с помощью токовь)х электродов, расположеннь,х по обе стороны от трещины на линии, перпендикулярной ее длине, и измерении падения напряжения между точками соприкосновения токовых электродов с изделием, которое пропорционально глубине дефекта.(54) СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПОВЕРХНОСТНОГО ДЕФЕКТА ТИПАТРЕЩИНЫ НА ФЕРРОМАГНИТНОМ ОБЬЕ КТЕ(57) Изобретение относится к неразрушающему контролю и может быть использовано для измерения параметров дефектов в ферромагнитных объектах, Повышение точности определения параметров дефектов достигается за счет итерационного уточнения результатов измерения. Тангенциальная составляющая магнитных потоков рассеяния измеряется при нескольких значениях рабочего зазора датчика над образцом с дефектом, считываемые значения сигналов датчика обрабатываются по алго- Б ритму интерпробации на ЭВМ, ееейНедостатком этого способа применительно к контролю качества изделий из ферромагнитных материалов являются малая точность определения глубины трещины,4 связанная с объемным растеканием тока в С контролируемом изделии, из-за чего для оп-, О ределения глубины дефекта необходимо знать его протяженность на поверхности изделия, невозможность определения ши) ь. рины трещины, связанная со слабой эависи й мостью падения напряжения между токовыми электродами от этого параметра, малая производительность и непригодность способа для контроля изделий в производственном потоке, что связано с трудностью обеспечения надежного контакта токовых электродов с поверхностью контролируемого иэделия, возникновением сильных элект 1777067рических помех из-за искрения токовых конта кто в.Наиболее близким решением поставленной проблемы является способ определения параметров поверхностного дефекта 21, заключающийся в том, что контролируемое изделие намагничивают постоянным магнитным полем, измеряют тангенциальную и нормальную составляющие магнитного поля дефекта на поверхности изделия, определяют координаты точек на поверхности иэделия, где тангенциальная составляющая имеет максимальную величину и нули, а нормальная составляющая имеет экстремальное значение, определяют координаты точек, где тангенциальная и нормальная составляющие поля дефекта равны друг другу, затем вводят координаты точек и соответствующие им значения тангенциальной и нормальной составляющие магнитного поля дефекта, величину постоянного намагничивающего тока, магнитной проницаемости в этом постоянном поле и максимальной магнитной проницаемости материала изделия в ЭВМ, где обрабатывают эту информацию по заданному алгоритму на основе модели "углубленный линейный диполь" и получают искомые параметры.Однако взятый за прототип способ 2 имеет следующие недостатки:1. Низкую точность определения параметров поверхностного дефекта, связанную с тем, что способ не учитывает причины, вызывающие случайные флуктуации магнитного поля. Например., при определении координат точек, где тангенциальная составляющая имеет нулевое значение, суммарное измеренное поле, которое по величине близко к внешнему намагничивающему полю, вычитают из величины внешнего магнитного поля, Эта разность имеет величину порядка абсолютной погрешности .измерения внешнего магнитного поля, поэтому погрешность определения координаты точки, где тангенциальная составляющая магнитного поля трещина равна нулю. весьма велика и сильно зависит от флуктуации магнитного поля и точности измерения магнитного поля,2. Низкую производительность способа, связанную со сложностью его реализации. Для эффективности работы способа требуется априорная информация (величина магнитных характеристик контролируемого изделия - магнитная проницаемость материала р при данной величине внешнего магнитного поля Н, максимальная магнитная проницаемость материала, высокостабильное намагиичивающее поле Н, координаты точек расположения преоб разователей поля и величины поля дефекта в этих точках), однако получение такой информации является очень сложной практической задачей.5 Целью изобретения является повышение точности определения параметров поверхностного дефекта типа трещины. Поставленная цель достигается тем, что 10 в известном способе определения параметров поверхностного дефекта, заключающемся в намагничивании ферромагнитной пластины толщиной б постоянным магнитным полем, измерении изменения 15 максимального значения тангенциальнойсоставляющей магнитного поля над дефектом в совокупности точек с разными зазорами над поверхностью образца, измерении координат этих точек и определении по 20 совокупности измеренных значений параметров поверхностной трещины, предварительно с помощью контрольных образцов интерпретируют результаты измерений не менее чем в двух точках с разными зазора ми, пользуясь математической моделью полей рассеяния дефекта: Н = агсЩ + Зп ЬЬ Ь +у(у + й))2+ у+2 б - И)2 Ь 2+(у+2 б + Ь)2Р)где 0 - поверхностная плотность магнитных зарядов;у - высота расположения измерителя 45 над поверхностью изделия.При превышении допустимой погрешности проводят дополнительные измерения в новой точке с другим зазором и интерпретацию результата по расширенному множеству измеренных значений, добившись погрешности, не превышающей допустимую, или ее стабилизации, измеряют значения Н в полученной совокупности точек над контролируемым участком и по ним интерпретируют результат измерения, пользуясь тем же алгоритмом, что и на предварительном этапе.Сопоставительный анализ заявляемогорешения с прототипом 2 показывает, что заявляемый способ отличается от известно 177706710 15 20 25 30 35 40 функционала 50 55 го тем, что задают ожидаемую погрешность определения значений параметров дефекта, предварительно с помощью контрольных образцов с модельными дефектами интерпретируют результаты измерений в нескольких точках с разными зазорами над поверхностью образца, пользуясь математической моделью (1) полей рассеяния дефекта, на основе чего определяют необходимое количество точек измерений магнитного поля дефекта, определяют в этих фиксированных точках над контролируемым участком максимальные значения тангенциальной составляющей Нхп магнитного поля дефекта и по ним интерпретируют результат измерения, пользуясь тем же алгоритмом, что и на предварительном этапе.Для обоснования "существенности" отличий предлагаемого способа проанализируем известность этих отличительных признаков в других технических решениях и сравним свойства, ими проявляемые, со свойствами предлагаемого решения,Известен, например, способ определения глубины залеганий и размеров внутренних дефектов путем регистрации поля дефекта двумя магнитными слоями ленты, отстоящими друг от друга нэ заданном расстоянии.Однако этот метод пригоден только для магнитографического метода выявления дефектов, залегающих в толще металла. По отношению к поверхностным дефектам этот способ не дает положительного результата, Другим недостатком способа является низкая точность определения глубины залегания и параметров дефекта. Как показывают исследования, для достижения требуемой точности необходимо иметь не мене 6-8 измерений поля дефекта на различной высоте расположения датчика или магнитной ленты над дефектом.Операция выбора необходимого количества точек измерения, исходя из погрешности измерения магнитного поля дефекта датчиками поля, обеспечивающая заданную точность определения параметров дефекта, несмотря на флуктуации магнитного поля дефекта в пределах погрешности измерения, в литературе не описана.Таким образом, отличительные признаки заявляемого способа проявляют в нем новые свойства, не совпадающие со свойствами, которые проявляют сходные с ними и ризнаки в других технических решениях.Сравнение с прототипом показывает также, что такие признаки как ввод массива данных, э также величин толщины изделия, внешнего магнитного поля и основной кривой намагничивания мэтериала изделия в ЭВМ, где по заданному алгоритму на основе модели "ленточный диполь" ведется обработка информации и определяются размеры поверхностного дефекта типа трещины, являются сходными, Однако в заявляемой совокупности признаков они проявляют новое свойство - повышение точности определения. ширины и глубины трещины, благодаря отстройке от мешающего влияния флуктуации магнитного поля дефекта.Вышеизложенное позволяет сделать вывод о соответствии предлагаемого технического решения критерию "существенные отличия".Предлагаемый способ заключается в следующем. Магнитное поле исследуемого дефекта взаимодействует с датчиком для измерения тангенциальной составляющей магнитного поля трещины, располагаемым на разных высотах от поверхности изделия, причем измерения проводятся в найденной с помощью контрольного образца оптимальной совокупности точек нэд контролируемым участком. Значения максимума тангенциальной составляющей поля трещины поступают в ЭВМ, где происходит обработка входной информации по заданному алгоритму и определение глубины и ширины трещины.Предлагаемый способ определения параметров трещины в ферромагнитной пластине реализуется следующим образом.Микродэтчиками Холла измеряются несколько значений максимума тангенциальной составляющей магнитного поля Нхп (у 1) трещины глубиной Ь и шириной 2 Ь в пластине толщиной б на разных высотах у 1 от поверхности изделия и эти значения вводятся в ЭВМ, в которой происходит минимизация 111 = ,", Нхв (у) Нхп, (О 6, 2 Ь, у), =1 где Нхп (о, Ь, 2 Ь, у) определяется по формуле (1), которая позволяет вычислять максимальные значения тангенциальной составляющей магнитного поля трещины в ферромагнитной пластине на основе модели "ленточный диполь", в результате ЭВМ выдает требуемые параметры поверхностного дефекта,Процедура определения оптимальной совокупности точек измерения основывается на вышеизложенной методике, Различие состоит в том, что вместо реального объекта исследуется топография поля модельного дефекта на контрольном образце, изготов1777067 Составитель А.ШлеенковРедактор М, Кузнецова Техред М.Моргентап Корректор И,Шмакова Заказ 4119 Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж, Раушская наб 4/5 Прпизводственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 ленном из точно такого же материала, что и контролируемый объект, Пользуясь математической моделью (1) полей рассеяния дефекта осуществляют интерпретацию результатов измерений поля модельного дефекта не менее чем в двух точках с разными зазорами. При превышении допустимой погрешности проводят дополнительные измерения в новой точке с другим зазором и интерпретацию результата по расширенному множеству измеренных значений. Получение погрешности, не превышающей допустимую, или ее стабилизация означает, что это и есть оптимальная совокупность точек измерений, которую необходимо выдерживать при исследовании реальных объектов контроля.Таким образом, использование предлагаемого способа определения параметров поверхностного дефекта типа трещины обеспечивает по сравнению с существующими более высокую точность определения параметров дефекта благодаря использованию в предлагаемом методе в качестве информативного параметра максимальных значений тангенциальной составляющей магнитного поля дефекта, которая может быть измерена с высокой точностью в отличие от измерения координаты точек с нулевым значением тангенциальной составляющей поле дефекта, необходимого в способе прототипа;П р и м е р конкретного выполнения. Способ был реализован на пластине из стали Ст.3 толщиной 10 мм, в которой была изготовлена трещина шириной 0,3 мм и глубиной 10 мм (сквозная трещина). Эта же пластина являлась контрольным образцом. Пластина с дефектом намагничивалась внешним магнитным полем 100 А/см. На высотах от 1 до 6 мм с шагом 0.5 мм над пластиной были измерены 11 значений Нип (у), раиных соответственно: 1053,8; 700;527,3; 412,5; 326.4; 270,5; 237,6; 205,5, 183,7;160; 147,1 А/см, которые вводились в ЭВМ БЭСМ. В процессе обработки были получены следующие значения параметров трещины: ширина дефекта 0,288, глубина трещины 8,05 мм. Время работы -2 с. Таким образом, погрешность определения ширины трещины не превышает 5 , погрешность определения глубины трещины не более 20 о , время работы программыобработки информации обеспечивает высо 5 кую производительность способа,Таким образом, использование предлагаемого способа определения параметровповерхностного дефекта типа трещиныобеспечивает по сравнению с существую 10 щими способами более высокую скоростьконтроля и точность определения параметров дефекта благодаря применению в качестве априорной информации значениймаксимума тангенциальной составляющей15 магнитного поля трещины, определенных вфиксированных точках, а также благодаряприменению адекватной математическоймодели магнитного поля дефекта.Формула изобретения20 Способ определения параметров поверхностного дефекта типа трещины наферромагнитном объекте, заключающийсяв том, что контролируемый участок намагничивают постоянным магнитным полем,25 измеряют изменение максимального значения тангенциальной составляющей напряженности Нхщ магнитного поля наддефектом в совокупности точек с.раэнымизазорами над поверхностью образца, иэме 30 ряют координаты этих точек и по совокупности измеренных значений определяютпараметры поверхности трещины, о т л и ч аю щ и й с я тем, что, с целью повышенияточности, предварительно с помощью конт 35 рольных образцов интерпретируют результаты измерения не менее чем в двух точкахс разными зазорами, пользуясь математической моделью полей рассеяния дефекта,при превышении допустимой погрешности40 проводят дополнительные измерения в новой точке с другим зазором и интерпретацию результата по расширенномумножеству измеренных значений, добившись погрешности, не превышающей допу 45 стимуюили ее стабилизации, измеряютзначенйя Нхв в полученной совокупноститочек над контролируемым участком и поним интерпретируют результат измерения,пользуясь тем же алгоритмом, что и на пред 50 варительном этапе.

СмотретьЗаявка

4730237, 16.08.1989

ИНСТИТУТ ФИЗИКИ МЕТАЛЛОВ УРАЛЬСКОГО ОТДЕЛЕНИЯ АН СССР

ЗАГИДУЛИН РИНАТ ВАСИКОВИЧ, ДЯКИН ВИЛЬЯМ ВЯЧЕСЛАВОВИЧ, ДУДАРЕВ МИХАИЛ СТЕПАНОВИЧ, ШЛЕЕНКОВ АЛЕКСАНДР СЕРГЕЕВИЧ, ЩЕРБИНИН ВИТАЛИЙ ЕВГЕНЬЕВИЧ

МПК / Метки

МПК: G01N 27/90

Метки: дефекта, объекте, параметров, поверхностного, типа, трещины, ферромагнитном

Опубликовано: 23.11.1992

Код ссылки

<a href="https://patents.su/4-1777067-sposob-opredeleniya-parametrov-poverkhnostnogo-defekta-tipa-treshhiny-na-ferromagnitnom-obekte.html" target="_blank" rel="follow" title="База патентов СССР">Способ определения параметров поверхностного дефекта типа трещины на ферромагнитном объекте</a>

Предыдущий патент: Намагничивающе-размагничивающий блок к магнитопорошковому дефектоскопу

Следующий патент: Импульсный измерительный дефектоскоп

Случайный патент: Корректор с обратной связью по решению