Способ получения электропроводящего материала

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

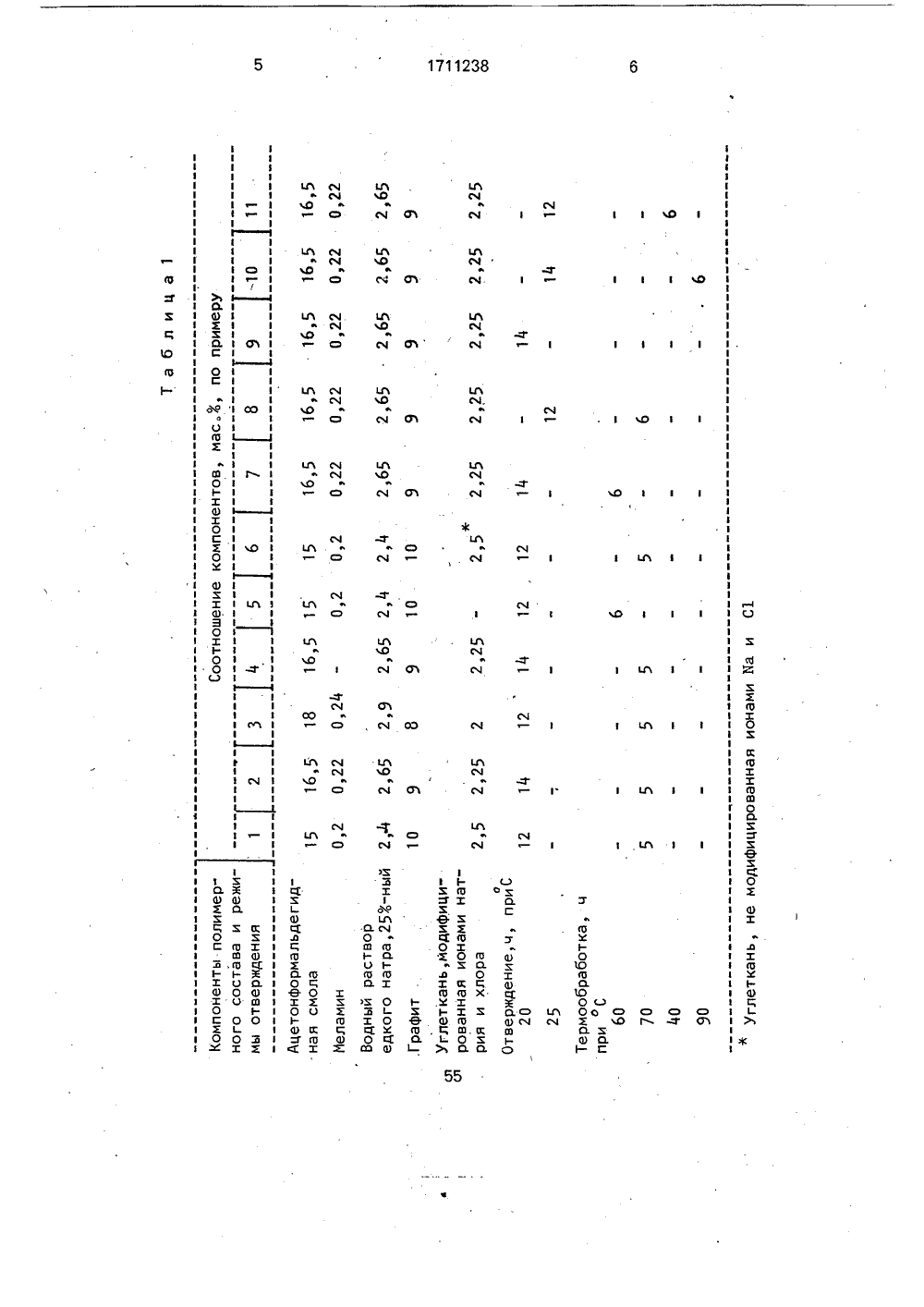

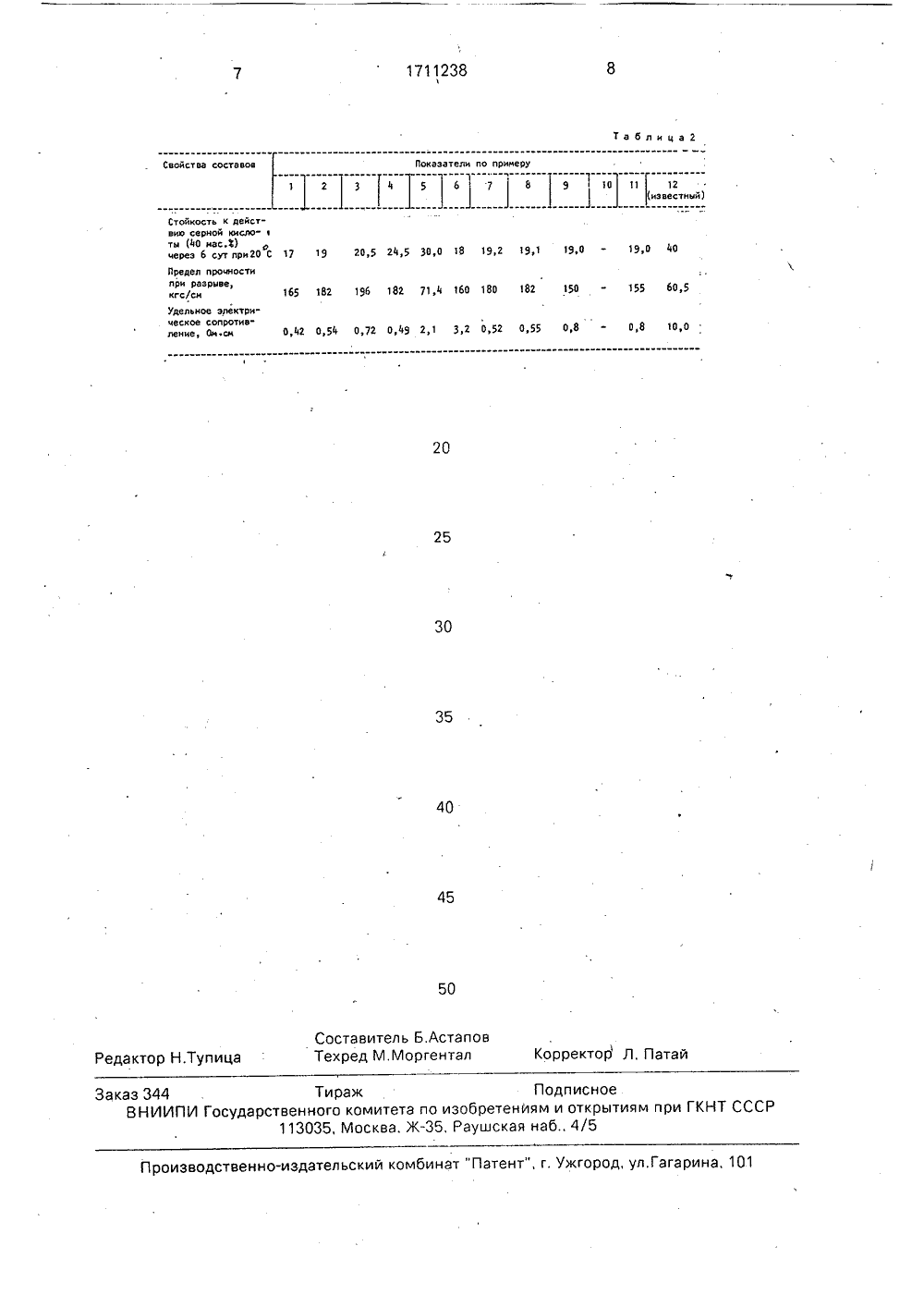

(54) СПОСОБ ПОЛУЧВОДЯЩЕГО МАТЕР,(57) Изобретение отнке, в частности к споимерных электропро Н ельство СССР1/04, 1979.ЕНИЯ ЭЛЕКТРО ИАЛАосится к электрот собам получения водящих матери ПРО- хни- поллов,Изобретение относится к элект ке, в частности к спОсобам получе имерных электропроводящих мате может быть использовано для изго устройств различного назначения мер корпусов химических источни нагревательных элементов и т,д.Цель изобретения - повышение ротехниния пол-, риалов. и товления , наприков тока и те механи- кислоточескои прочности материала и его стойкости.П р и м е р 1. В емкость и ацетонформальдегидную смолу в ве 15 мас,ч. и при перемешивани вании до 40-50 С растворяют мас.ч. меламина. После охлажден натной температуры в раствор вв лизатор отверждения - водный едкого натра (25 мас,0/,) в колич мас.ч., перемешивают в течение 2 приготовленный раствор вносят количестве 10 мас.ч, смесь переме течение 4 - 5 мин. Полученную смес сят в форму, в которую предварит ладывают углеткань в виде мо ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИПРИ ГКНТ СССР смещают количести и нагреней 02ия до комодят катараствор, естве 2,4 - 3 мин.В графит в шивают в ь переноельно укнослоя, и, " 2Цель изобретения - повышение прочности и кислотостойкости материала. На угле- ткань, модифицированную иойами Ма й С 1, наносят полимерную композйцию; содержащую 15-18 вес.ч. ацетонформальдегидной смолы, 2,4 - 2,9 вес.ч. 250 -ноговодногораствора едкого натра, 0,2 - 0,24 вес.ч. йеламина и 8-10 вес.ч. графита; Иэделие формуют, отверждают при 20 - 25 С в течение 12 - 14 ч и сушат при 60 - 70 С в течение 5 - 6 ч, Получают кислотостойкий материал с прочностью на разрыв 165 - 196 кгс/см и удельным электрическим сопротивлением 0,42 - 0,72 Ом см. 2 табл. уплотняют. Отверждение полимерного слоя уроисходит при комнатной температуре в чение 12 - 14 ч.Материал подвергают термообработке при 60-70 С в течение 5-6 ч, При этом.вода полностью улетучивается и масса материала при дальнейшем действии температур не а меняется.Углеткань модифицируется следующим образом. Углеткань в количестве 100 г поююеЪ гружается в насыщенный водный раствор хлористого натрия, выдерживается в нем 2 - 3 ч при комнатной температуре. затем высу- Од шивается на воздухе при .комнатной СО температуре в течение 6 - 7 ч и при температуре 140-150 С в течение 1-1,5 ч до посто- ф янного веса, Дальнейшее увеличение времени сушки не влияет на изменение массы углеткани. Образцы электропроводящего материала с использованием других соотношений компонентов готовятся аналогичным образом,1711238 45 50 55 В табл.1 приведены результаты примеров 1-11 получения электропроводящего материала, в табл,2 - показатели свойств образцов материала, полученных согласно предлагаемому способу.В указанных составах полимерного слоя содержание меламина обусловлено его предельной растворимостью в ацетон.формальдегидной смоле, более низкая его концентрация ухудшает стойкость электро- проводящего материала к действию минеральных кислот.Уменьшение концентрации вводимого отвердителя по сравнению с приведенной в табл.1 ведет к резкому увеличению времени отверждения и прекращению реакции. Увеличение концентрации отвердителя может привести к выходу процесса отверждения из-под контроля вследствие быстрого роста скорости реакции, сопровождающемуся .вспениванием реакционной массы и ухудшением свойств. Увеличение содержания графита по сравнению с указанным в табл.1 нежелательно с технологической точки зрения, так как материал в этом случае плохо формуется, становится рассыпчатым, а уменьшение содержания графита ведет, соответственно, к уменьшению электропроводности. Уменьшение содержания углеткани по отношению к полимерному слою приводит к уменьшению предела прочности при разрыве, а увеличение ее содержания не влияет на значения электро- сопротивления и кислотостойкости материала.Отверждение полимерного состава, нанесенного на углетканьпроизводится при комнатной температуре (20 - 25 С) в течение 12-14 ч.Термообработку проводят при 60-70 С в течение 5 - 6 ч до постоянной массы электропроводящего материала. Снижение температуры обработки не дает возможности получить воспроизводимые значения свойств материала, а увеличение температуры приводит к его расслаиванию и растре скиванию, Увеличение временитермообработки после достижения постоянной массы не приводит к изменению свойств электропроводящего материала,Из данных табл,2 следует, что предлага емый способ позволяет получить материали изделия на его основе, отличающиеся высокой стойкостью к действию кислоты, обладает достаточно высокой прочностью и высокими значениями электропроводности.15 Формула изобретения Способ получения электропроводящегоматериала, при котором производят смешение полимерного связующего, отвердителя 20 и графита, формование из смеси полуфабриката и его отверждение, о т л и ч а ю щ и й с я тем, что, с целью повышения механической прочности и кислотостойкости материала, в качестве полимерного связующего исполь зуют ацетонформальдегидную смолу, в качестве отвердителя - меламин и 25 -ный водный раствор едкого натра при следующем содержании компонентов, мас.ч,; 30 Ацетонформальдегиднаясмола 15-18 25-ный водный растворедкого натра 2,4-2,9 Мелами н 0,2 - 0,24 35 Графит 8 - 10а формование полуфабриката осуществляют нанесением полученной смеси на угле- ткань, модифицированную ионами Иа и С при их массовом соотношении 1:11,0 - 40 1;14,6, и отверждение проводят при 2025 С в течение 12 - 14 ч и при 60 - 70 С в течение 5-6 ч.1 1 1 СО 1 1 313 1 3 1 1 аоЩЕ ц 0 СЧ ссай СЧ сЧ 0 а о3ч9чЕа що цВ ОХ Е Бо о1- Щ93 С"К ХХв хХ Еч щО Хтощл я д1711238 Таблича 2 Свойства составов 20,5 24,5 30,0 18 19,2 19,1 19,0 - 19,0 40 17 19 0,42 0,54 0,72 049 2,1 32 Оэ 52 Оэ 55 Ов 8 0,8 0,0 20 25 30 35 40 50 Редактор Н.Тупица Заказ 344 Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж, Раушская наб 4/5 Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101 Стойкость к действию серной кисло-ты (40 нас,ь)через 6 сут при 20 С Предел прочностипри разрыве,кгс/см Удельное электрическое сопротивление, Ом.сн Показатели по примеру1.111 1 9 101 11121 1

СмотретьЗаявка

4823676, 07.05.1990

ИНСТИТУТ ХИМИИ И ФИЗИКИ ПОЛИМЕРОВ АН УЗССР

САИДОВ БАХОДИР ДЖУРАЕВИЧ, ГОРШЕНЕВ ВЛАДИМИР НИКОЛАЕВИЧ

МПК / Метки

МПК: H01B 1/24

Метки: электропроводящего

Опубликовано: 07.02.1992

Код ссылки

<a href="https://patents.su/4-1711238-sposob-polucheniya-ehlektroprovodyashhego-materiala.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения электропроводящего материала</a>

Предыдущий патент: Резервированное запоминающее устройство

Следующий патент: Способ изготовления из плоского кабеля полуфабриката для монтажа радиоэлектронной аппаратуры

Случайный патент: Усилитель мощности на транзисторах