Способ нагрева штампов под термообработку

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

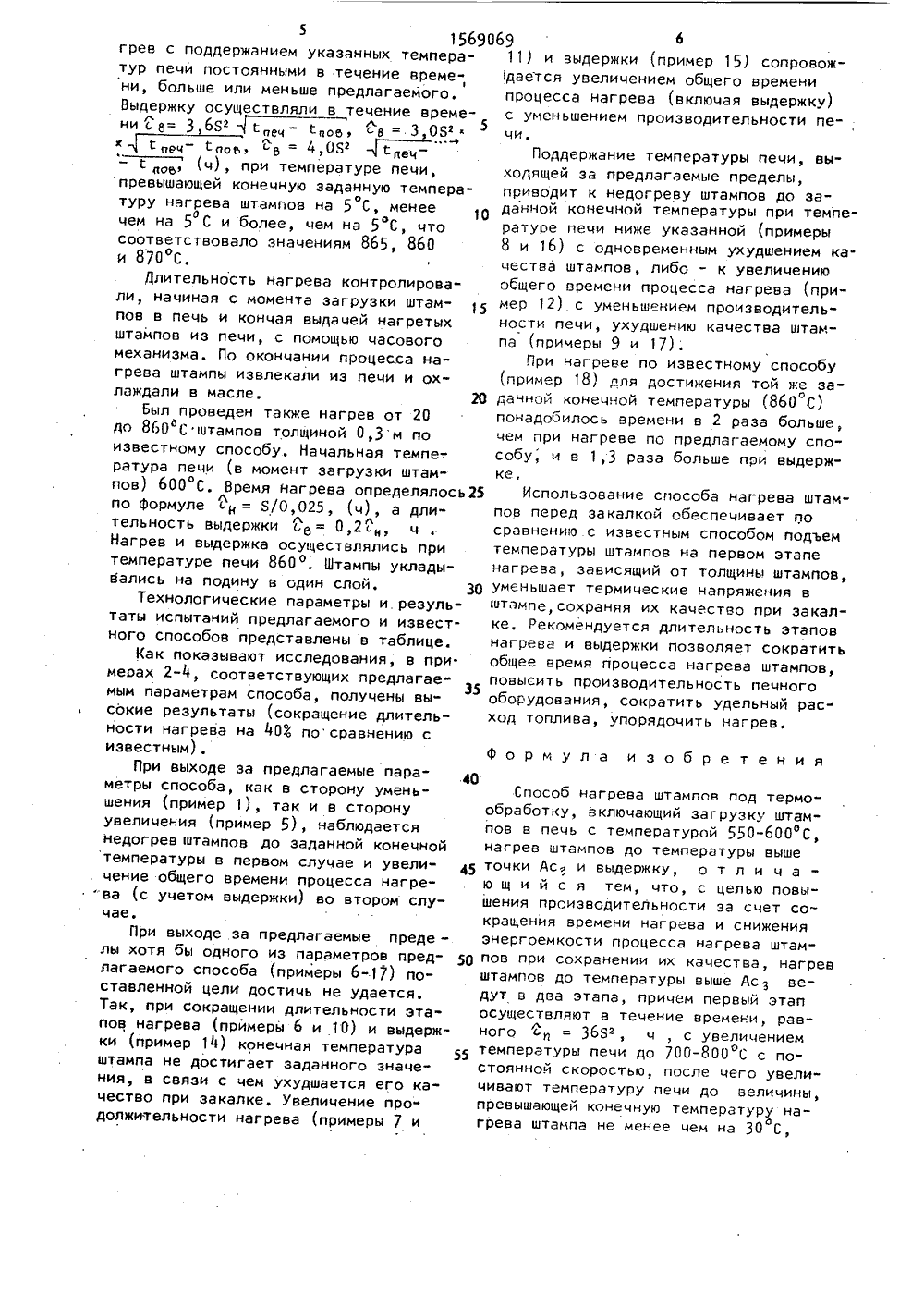

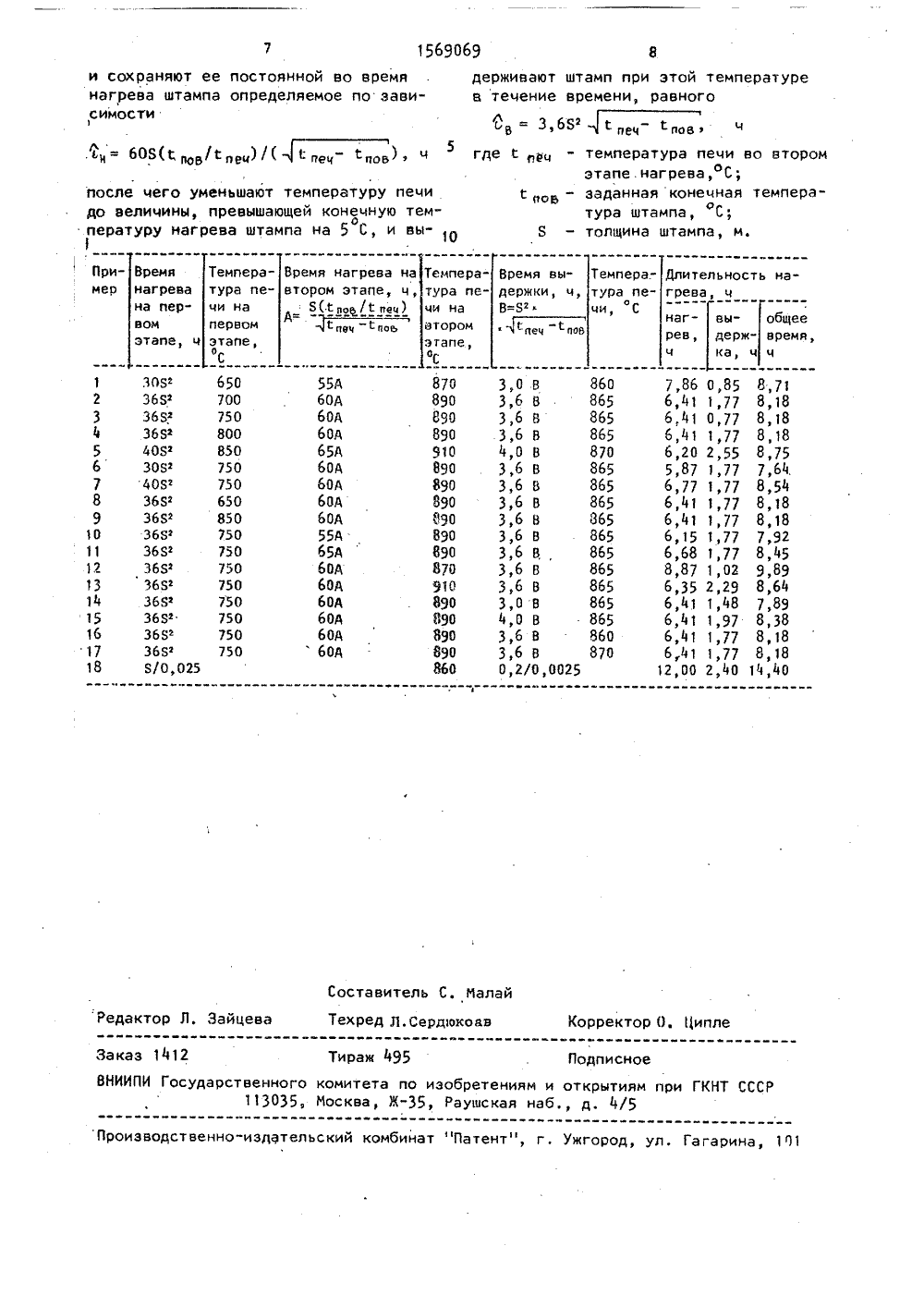

СООЗ СОВЕТСНИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИН 91 (И) В 21 11 Л ГОСУДАРСТЯЕННЫЙ НОМИТЕТЛО ИЗОЕРЕТЕНИЯЧ И ОТНРЫТИЛПРИ ГННТ СССР(5) СПОСОБ НАГРЕВА ШТАМПА ПОД ТЕРМООБРАБОТКУ(57) Изобретение относится к обработкеметаллов давлением и может быть использовано при изготовлении молотовыхштампов, а именно при нагреве их передзакалкой, С целью сокращения длительности их нагрева и снижения энергоемкости осуществляют ступенчатый режимнагрева. Длительность этапов нагреваи выдержки определяется по формулам о и аалкои. изобретения - по ельности за счет нагрева и снижен роцесса нагрева ш нии их качества,об осуществляетсявышение просокращения ие энергоем тампов при дующим мосбр Изобр металлов льзован штампов ред закЦель изводит времени кости и сохране Спос образбм,Штампение относится к обработкеавлением и может быть испо,ри изготовлении молотовыхименно при нагреве их пеы, предназначенные под тертку, загружают в печь с тем,= 36 У (ч);/л лЧ оеч 1 оы (ч); где сдн этапы нагрева; б - выдержка; Я - толщина штампа, м;ов- заданная конечнаяотемпература поверхности штампа,С- температура печи на второмоэтапе наГрева, С, На первом этапенагрева температура печи линейно изменяется от 550-600 С до 700-800 С.На втором этапе св постоянна и превышаетне менее чем на 30 С,а во время выдержки 1постояннаи превышает е д в на 5 С, Подьем температуры штампов на первом этапе на- Ягрева сохраняет качество штампов призакалке, а рекомендуемая длительностьэтапов нагрева и выдержки позволяетповысить производительность и сократить удельный расход энергии при нагреве под термообработку, 1 табл. пературой 550-600 оС, нагревают до температуры выше точки Асз и выдерживают Нагрев штампов до температуры выше Ас, ведут в два этапа, причем первый осуществляют в течение времени, равно го Г= 36 В 2, ч, .с линейным изменением температуры печи до 700-800 С, второй осушествляют в течение в емени60 В("повпеч)/(пвц "лов) э чэ поддерживая постоянной температуру печи превышающей заданную конечную температуру нагрева штампа не менее, чем на 30 С. Выдержку штампов осущеоствляют в течение времени, равноГоерпмъ/ )/6 Зп с пап Сп а ч/ прм температуре печи, превышающей конечную заданную температуру нагрева штампа на 5 С, где е реч - температура печи на втором этапе нагрева, С;в - заданная конечная температура нагревао штампа, С; Я - толщина штампа, м,Длительность первого этапа нагревал (ь= 36 Б, ч) и линейное изменение10 температуры печи от 550-.600 до 700- 800 С обусловлены необходимостью уменьшения термических напряжений, возникающих в штампах при нагреве, цто ведет к получению высокого каце ства штампов.Нагрев штампов при температуре печи ниже 550 С или выше 800 С за указанное время приводит к деформации штампов при закалке из-за наличия бо льших термических напряжений,За более короткое время (менее ,36 У ) первого этапа нагрева штампы не успевают нагреться до необходимой температуры, перепад температур по сечению велик, остаются большими т мицеские напряжения, ухудшается качество штампов при закалке.При увелицении длительности (более 36 Б) первого этапа нагрева возраЦ стает общее время нагрева, вследствие чего растут затраты топлива, снижа- ется производительность печи.В течение второго этапа нагрева, время которого определяется по форму- З 5 ле пп щ брй/топпв/Сппп)/Спе Спев), ц, для обеспечения интенсивного нагрева штампов поддерживают постоянную температуру в печи, превышающую конечную температуру нагрева штампа 40 не менее, чем на 30 С, При таком режио ме сокращается длительность нагрева штампов,Невыполнение условия постоянства температуры пеци приводит к перерасходу топлива, а поддержание температуры печи выше заданной конечной тем . пературы штампа менее, чем на 30 С, к увеличению продолжительности интенсивного нагрева, перерасходу топлива и снижению производительности печи.Сокращение длительности второго этапа нагрева ( и менее 60 Я(е Ов//, )/(а,:/,/, недогрев штампов до необходимой тем 55пературы закалки, приводящий к браку штампов при закалке,С увеличением времени второго этапа Нагрева ( / н более 60 Б(г.пав/спец)//т,С- С , ), ч), возрастает т/аелп ный расход топлива, общая продолжительность процесса нагрева, снижается производительность пеци,По окончании второго этапа нагрева температура поверхности штампов достигает температуры закалки, но остается перепад температур, Для выравнивания температуры по сечению штампа осуществляют выдержку, длительность которой определяется по формуле ь. = 3,6 Бл х Т еч- Тп в, ч , при температуре печи, превышающей заданную конечнуютемпературу нагрева штампа на 5 С.уменьшением длительности выдержки ( Свменее 3,6 Б г.еч- спо ) остается неравномерность температуры по сечению штампа, что ухудшает качество. штампа при закалке. Увеличение длительности выдержки ( 2 в более 3,6 Бкпеч т Ов) приводит к перерасходу топлива, снижению производительности печи и увеличению общего времени процесса нагрева.Задание температуры печи, превышающей конечную заданную температуру поверхности штампа более, чем на 5 С, приводит к нежелательному подъему конецной температуры поверхности штампа, т.е. к перегреву, которое сопровождается ухудшением качества штампов при закалке, поддержание температуры пеци, превышающей конечную температуру нагрева штампа менее, цем на 5 С, влечет за собой увеличение продолжительности выдержки, а также расхода топлива и общего времени нагрева,П р и м е р . Нагрев вели в пламенной печи, Штампы нагревали от 20 до 860 С, Температура печи в момент загрузки 600 С, Толщина штампов 0,3 м. Штампы укладывали на подину в один слой.За время= 36 Б ЗОЯ и 4 ОБ температуру печи поднимали от 600 до 650-850 С (первый этап нагрева). По истецении указанного времени как можно быстрее (примерно за 0,5 ц и менее 1 температуру печи поднимали в одном случае до 890 С, что превышало конечо ную температуру нагрева штампа на 30 С, а в другом случае - до 910 С (т.е.) + 50 С). Указанные температуры печи (890 и 910 С) поддерживали постоянными в течение времени оплз ределяемого по Формуле "н = 60 Б(Епов 1 " меч) (йечров) (второй этап нагрева). Кроме того, проводили на5156грев с поддержанием указанных температур печи постоянными в течение времевни, больше или меньше предлагаемого.Выдержку осуществляли в течение времеНИ у 8= 3 6 В МЕЧ ПОбв 4 ик апач- тпкв чв = 4 ррк ткач-"а кав, (ч), при температуре печи,превышающей конечную заданную темпераотуру нагрева штампов на 5 С, менеечем на 5 С и более, чем на 5 Св чтосоответствовало значениям 865, 860и 870 С.Длительность нагрева контролировали, начиная с момента загрузки штампов в печь и кончая выдачей нагретыхштампов из печи, с помощью часовогомеханизма. По окончании процесса нагрева штампы извлекали из печи и охлаждали в масле.Был проведен также нагрев от 20ио 860 С штампов толщиной 0,3 м поизвестному способу. Начальная темпе-.ратура печи (в момент загрузки штампов) 600 С. Время нагрева определялосьпо формуле к = Я/0,025, (ч), а длительность выдержки Сб = 0,2 с 4 чНагрев и выдержка осуществлялись притемпературе печи 860 , Штампы укладывались на подину в один слой,Технологические параметры и. результаты испытаний предлагаемого и известного способов представлены в таблице.Как показывают исследования, в примерах 2-4, соответствующих предлагае"мым параметрам способа, получены высокие результаты (сокращение длительности нагрева на 404 по сравнению сизвестным).При выходе за предлагаемые параметры способа, как в сторону уменьшения (пример 1), так и в сторонуувеличения (пример 5), наблюдаетсянедогрев штампов до заданной конечнойтемпературы в первом случае и увеличение общего времени процесса нагре"ва (с учетом выдержки) во втором случае.При выходе за предлагаемые пределы хотя бы одного из параметров предлагаемого способа (примеры 6-17) поставленной цели достичь не удается.Так, при сокращении длительности этапов нагрева (примеры 6 и 1 О) и выдержки (пример 14) конечная температураштампа не достигает заданного значения, в связи с чем ухудшается его качество при закалке, Увеличение про"должительности нагрева (примеры 7 и 9069611) и выдержки (пример 15) сопровождается увеличением общего временипроцесса нагрева (включая выдержку)с уменьшением производительности пе- чи Поддержание температуры печи, выходящей за предлагаемые пределы,приводит к недогреву штампов до заданной конечной температуры при температуре печи ниже указанной (примеры8 и 16) с одновременным ухудшением качества штампов, либо - к увеличениюобщего времени процесса нагрева (пример 12) с уменьшением производительности печи, ухудшению качества штампа (примеры 9 и 17),При нагреве по известному способу(пример 18) для достижения той же заданной конечной температуры (860 С)понадобилось времени в 2 раза больчем при нагреве по предлагаемому ссобу, и в 1,3 раза больше при выдеке,ше, по- ржИспользование способа нагрева штампов перед закалкой обеспечивает по сравнению с известным способом подьем температуры штампов на первом этапе нагрева, зависящий от толщины штампов, уменьшает термические напряжения в штампе, сохраняя их качество при закалке, Рекомендуется длительность этапов нагрева и выдержки позволяет сократить общее время процесса нагрева штампов, повысить производительность печного оборудования, сократить удельный расход топлива, упорядочить нагрев. мула и з рете Способ нагрева штампов под термообработку, включающий загрузку штампов в печь с температурой 550-600 С,нагрев штампов до температуры выше ,45 точки Ас и выдержку, о т л и ч аю щ и й с я тем, что, с целью повыщения производительности за счет сокращения времени нагрева и сниженияэнергоемкости процесса нагрева штам пов при сохранении их качества, нагрештампов до температуры выше Асведут в два этапа, причем первый этапосуществляют в течение времени, равного= 365ч , с увеличением 55температуры печи до 700-800 С с постоянной скоростью, после чего увеличивают температуру печи до величины,превышающей конечную температуру наогрева штампа не менее чем на 30 С,1569069 и сохраняют ее постоянной во времянагрева штампа определяемое по зависимости1 держивают штамп при этой температурев течение времени, равногоЛ гВ Зф 68 "печ "повц"н = 608 т яов/яеч) /после чего уменьшают до величины, превыша пературу нагрева шта 1 о втор темпер температура этапе.нагре заданная ко тура штампа толщина шта печи оС,ецная"печ апов)температуру печи щей конечную темо,па на 5 С, и вы пд ремя вы- Темпера.ремя нагрева на Те Длительн грева, ч емперари ер Времянагревана перна тура ичи напервомэтапе,о втором этапе, ч, тураВИпоь/ меч) чи н А=печ поь пеержки-Утура печи, С об второ этапе 4 вв/0,025 тавитель С. Ид Зай ев Коррек Ципл дактор Л. ц а Техред д.сердю еЮЕ Тираж 4 Заказ 1412 ВНИИПИ Государств сное тениям и открытиям при ГКНТская наб д. 4/5 ного комитета по изоб 035, Москва, Ж, Ра оизводственно-издательский комбинаттент", г, Ужгород, ул. Гагар на, 1 ЗОУ 36 У ЗбУ 36 У 40 У ЗОУ 40 У 36 У 36 У 36 У 36 У 36 У 36 У 36 У 36 У 650 700 750 800 850 750 750 650 850 750 750 750 890 890 890 910 890 890 890 890 890 890 870 890 890 890 890 860 3,0 В 3,6 В 3,6 В 3,6 В 4,0 В 3,6 В 3,6 В 3,6 В 3,6 В 368 870 865 865 865 865 865 865 865 865 865 865 860 870 025 7,86 0,85 6,41 1,77 6,41 0,77 6,41 1,77 6)20 2,55 5,87 1,77 6,77 1,77 6,41 1,77 6,41 1,77 6,15 1,77 6,68 1,77 8,87 1,02 6,35 2,29 6,41 1,48 6,41 1,97 6,41 1,77 641 1,77 12,00 2,40 7,64 8,54 8,18 8,18 7,92 8,45 9,89 8,64 7,89 8,38 8,18 8,18 4,40

СмотретьЗаявка

4474646, 16.08.1988

ДОНЕЦКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ

КАРБЫШЕВ ВЛАДИМИР ТИМОФЕЕВИЧ, ВОЛКОВА ОЛЬГА ГЕННАДЬЕВНА, КУРБАТОВ ЮРИЙ ЛЕОНИДОВИЧ

МПК / Метки

МПК: B21J 1/06

Метки: нагрева, термообработку, штампов

Опубликовано: 07.06.1990

Код ссылки

<a href="https://patents.su/4-1569069-sposob-nagreva-shtampov-pod-termoobrabotku.html" target="_blank" rel="follow" title="База патентов СССР">Способ нагрева штампов под термообработку</a>

Предыдущий патент: Образец для исследования деформированного состояния прокатного валка

Следующий патент: Устройство афанасьева в. а. для смены штампов на прессах

Случайный патент: Смешивающий подогреватель