Система автоматического управления точностью токарной обработки торцовых поверхностей

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

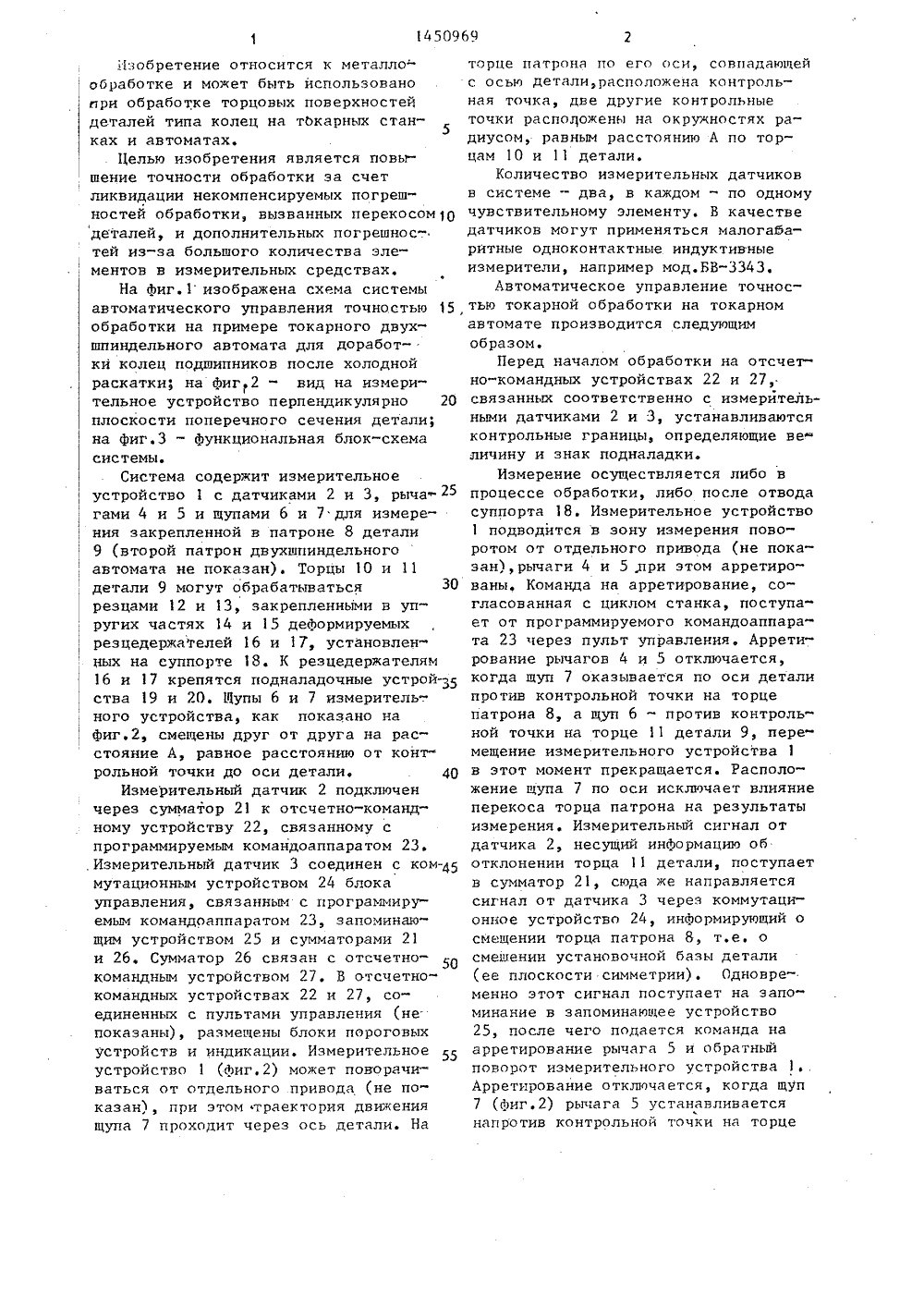

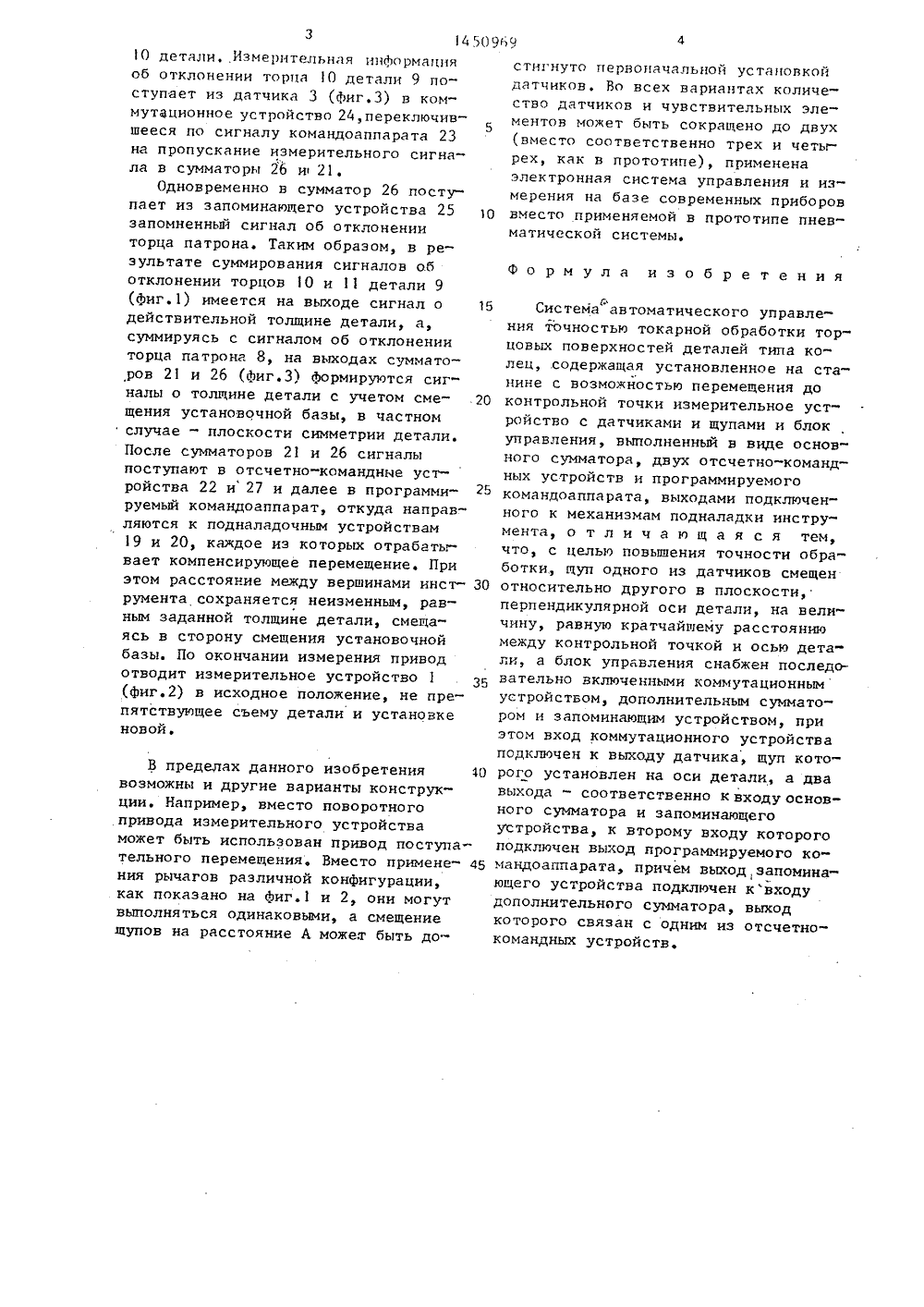

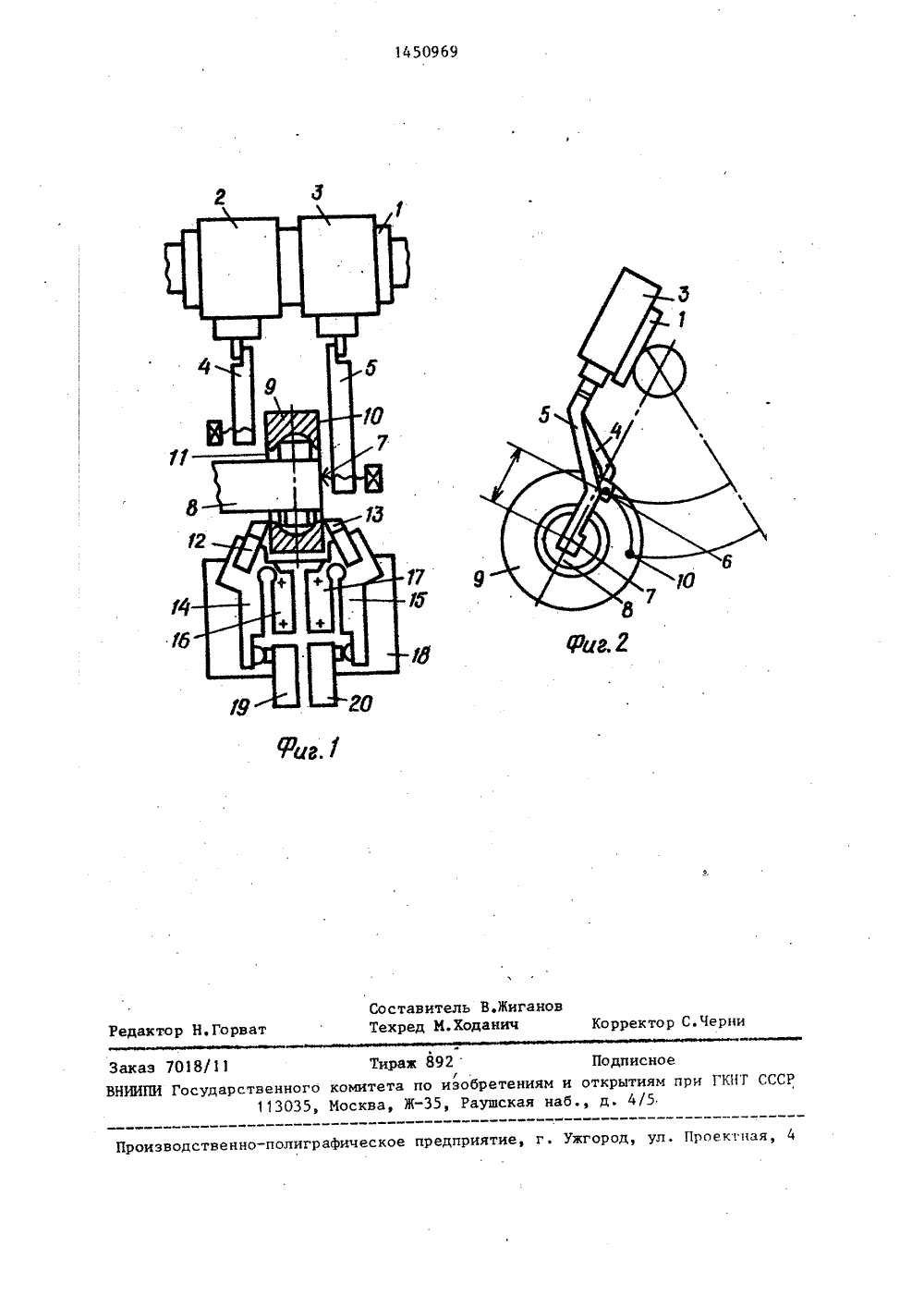

/00 ГОСУДАРСТВЕННЫЙ НОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯПРИ ГКНТ СССР ОПИСАНИЕ ИЗОБРЕТЕНИЯ Н АВТОРСКОМУ С ЬСТВ(71) Киевское специальноеторское бюро многошпинделматов(54) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТОЧНОСТЬИ ТОКАРНОЙ ОБРАБОТКИТОРЦОВЫХ ПОВЕРХНОСТЕЙ(57) Изобретение относится к металлообработке и может быть использованопри обработке торцовых поверхностейдеталей типа колец на токарных станках и автоматах, Целью изобретенияявляется повышение точности обработкиза счет ликвидации некомпенсируемшхпогрешностей обработки, вызванныхперекосом деталей, и дополнительныхпогрешностей из-за большого количества элементов в измерительных средст" вах, Система содержит перемещаемое измерительное устройство с датчиками 2,3 и щупами для измерения детали по контрольным точкам на ее торцах, сумматор 21 и отсчетно-командные устройства 22, 27, подключенные к программируемому командоаппарату 23, связанному с механизмами подналадки инструментов 19, 20. Щупы датчиков 2, 3 смещены относительно друг друга в плоскости поперечного сечения детали на расстояние от контрольной точки на торце детали до ее оси, а траектория перемещения щупа одного из датчиков 3 в упомянутой плоскости проходит через ось детали. В систему введены . д запоминающее устройство 25, вход кото рого подключен к программируемомукомандоаппарату 23, и коммутационное устройства 2 ч, подключенное к выходу вв датчика 3, входам сумматора 2 и за поминающего устройства 25,. а также Е дополнительный сумматор 26, входы мы которого подключены к устройствам 4 ь 24 и 25, а выход . - к отсчетно-команд- (д ному устройству 27 цепи датчика 3.3 ил.ФИзобретение относится к металло-обработке и может быть использовано при обработке торцовых поверхностей деталей типа колец на тЬкарных стан 5 ках и автоматах.Целью изобретения является повышение точности обработки эа счет ликвидации некомпенсируемых погрешностей обработки, вызванных перекосом 10 деталей, и дополнительных погрешнос-. тей из-за большого количества элементов в измерительных средствах.На Фиг.1 изображена схема системы автоматического управления точностью 15, обработки на примере токарного двухшпиндельного автомата для доработки колец подшипников после холодной раскатки; на фиг 2 - вид на измерительное устройство перпендикулярно 20 плоскости поперечного сечения детали; на фиг.3 - Функциональная блок-схема системы.Система содержит измерительное устройство 1 с датчиками 2 и 3, рыча 25 гами 4 и 5 и щупами 6 и 7 для измерения закрепленной в патроне 8 детали 9 (второй патрон двухшпиндельного автомата не показан), Торцы 10 и 11 детали 9 могут обрабатываться 30 резцами 12 и 13, закрепленными в упругих частях 14 и 15 дейормируемых реэцедержателей 16 и 17, установленных на суппорте 18. К резцедержателям16 и 17 крепятся подналадочные устрой-.5 ства 19 и 20. Щупы 6 и 7 измеритель-. ного устройства, как показано на фиг.2, смещены друг от друга на расстояние А, равное расстоянию от контрольной точки до оси детали. 40Измерительный датчик 2 подключен через сумматор 21 к отсчетно-командному устройству 22, связанному с программируемым командоаппаратом 23. , Измерительный датчик 3 соединен с ком мутационным устройством 24 блока управления, связанным с программируемым командоаппаратом 23, запоминающим устройством 25 и сумматорами 21 и 26. Сумматор 26 связан с отсчетнокомандным устройством 27. В отсчетнокомандных устройствах 22 и 27, соединенных с пультами управления (не. показаны), размещены блоки пороговых устройств и индикации. Измерительное устройство 1 (Лиг.2) может поворачиваться от отдельного приводя (не показан), при этом траектория движения щупа 7 проходит через ось детали, На торце патрона по его оси, совпадающейс осью детали, расположена контрольная точка, две другие контрольныеточки расположены на окружностях радиусом, равным расстоянию А по торцам 10 и 11 детали.Количество измерительных датчиковв системе - два, в каждом - по одномучувствительному элементу. В качестведатчиков могут применяться малогабаритные одноконтактные индуктивныеизмерители, например мод,БВ.Автоматическое управление точностью токарной обработки на токарномавтомате производится следующимобразом.Перед началом обработки на отсчетно-командных устройствах 22 и 27,связанных соответственно с измерительными датчиками 2 и 3, устанавливаютсяконтрольные границы, определяющие величину и знак подналадки,Измерение осуществляется либо впроцессе обработки, либо после отводасуппорта 18. Измерительное устройство1 подводится в зону измерения поворотом от отдельного привода (не показан),рычаги 4 и 5 .при этом арретированы, Команда на арретирование, согласованная с циклом станка, поступает от программируемого командоаппарата 23 через пульт управления. Арретирование рычагов 4 и 5 отключается,когда щуп 7 оказывается по оси деталипротив контрольной точки на торцепатрона 8, а щуп 6 - против контрольной точки на торце 11 детали 9, перемещение измерительного устройства 1в этот момент прекращается. Расположение щупа 7 по оси исключает влияниеперекоса торца патрона на результатыизмерения. Измерительный сигнал отдатчика 2, несущий инАормацию оботклонении торца 11 детали, поступаетв сумматор 21, сюда же направляетсясигнал от датчика 3 через коммутационное устройство 24, информирующий осмещении торца патрона 8, т.е. осмешении установочной базы детали(ее плоскости симметрии). Одновременно этот сигнал поступает на запоминание в запоминающее устройство25, после чего подается команда наарретирование рычага 5 и обратныйповорот измерительного устройстваАрретирование отключается, когда щуп7 (Лиг.2) рычага 5 устанавливаетсянапротив контрольной точки на торцез 145096 О детали, Измерительная информация об отклонении торца О детали 9 поступает из датчика 3 (фиг.З) в коммутационное устройство 24,переключившееся по сигналу командоаппарата 23 на пропускание измерительного сигнала в сумматоры 26 и 21.Одновременно в сумматор 26 поступает из запоминающего устройства 25 10 запомненный сигнал об отклонении торца патрона. Таким образом, в результате суммирования сигналов об отклонении торцов 10 и 11 детали 9 (фиг.1) имеется на выходе сигнал о 15 действительной толщине детали, а, суммируясь с сигналом об отклонении торца патрона 8, на выходах сумматоров 21 и 26 (фиг.З) формируются сигналы о толщине детали с учетом сме- .20 щения установочной базы, в частном случае - плоскости симметрии детали. После сумматоров 21 и 26 сигналы поступают в отсчетно-командные устройства 22 и 27 и далее в программи руемый командоаппарат, откуда направляются к подналадочным устройствам 19 и 20, каждое из которых отрабатывает компенсирующее перемещение. При этом расстояние между вершинами инст румента сохраняется неизменным, равным заданной толщине детали, смещаясь в сторону смещения установочной базы. По окончании измерения привод отводит измерительное устройство 1 (фиг.2) в исходное положение, не препятствующее сьему детали и установке новой. В пределах данного изобретения 0 возможны и другие варианты конструкции. Например, вместо поворотного привода измерительного устройства может быть использован привод поступательного перемещения. Вместо примене ния рычагов различной конфигурации, как показано на фиг.1 и 2, они могут выполняться одинаковыми, а смещение щупов на расстояние А может быть достигнуто первоначальнои устацовкои датчиков, Во всех вариантах количество датчиков и чувствительных элементов может быть сокращено до двух (вместо соответственно трех и четырех, как в прототипе), применена электронная система управления и измерения на базе современных приборов вместо применяемой в прототипе пневматической системы.Формула изобретения. гСистема автоматического управления точностью токарной обработки торцовых поверхностей деталей типа колец, .содержащая установленное на станине с возможностью перемещения доконтрольной точки измерительное устройство с датчиками и щупами и блокуправления, выполненный в виде основного сумматора, двух отсчетно-командных устройств и программируемогокомандоаппарата, выходами подключенного к механизмам подналадки инструмента, о т л и ч а ю щ а я с я тем,что, с целью повышения точности обработки., щуп одного из датчиков смещенотносительно другого в плоскости,перпендикулярной оси детали, на величину, равную кратчайшему расстояниюмежду контрольной точкой и осью детали, а блок управления снабжен последовательно включенными коммутационнымустройством, дополнительным сумматором и запоминающим устройством, приэтом вход коммутационного устройстваподключен к выходу датчика, щуп которого установлен на оси детали, а двавыхода - соответственно к входу основного сумматора и запоминающегоустройства, к второму входу которогоподключен выход программируемого командоаппарата, причем выход,запоминающего устройства подключен квходудополнительного сумматора, выходкоторого связан с одним из отсчетнокомандных устройств,1450969 Риа 2 Редакт Горва ектор С. Черн 018/1 сударственного113035,КИТ СС изводственно-полиграфическое предприятие, г. Ужгород, ул. Проектна Заказ ВНИИПИ оставитель В.Жигаехред М.Ходанич Тираж 892Подписно

СмотретьЗаявка

4269005, 26.06.1987

КИЕВСКОЕ СПЕЦИАЛЬНОЕ КОНСТРУКТОРСКОЕ БЮРО МНОГОШПИНДЕЛЬНЫХ АВТОМАТОВ

ДОНСКОЙ ВАДИМ ЭМИЛЬЕВИЧ, ЛАНДА ГЕНРИХ ЛЬВОВИЧ, ТЫГИПКО ЛЕОНИД ИОСИФОВИЧ

МПК / Метки

МПК: B23Q 15/00

Метки: поверхностей, токарной, торцовых, точностью

Опубликовано: 15.01.1989

Код ссылки

<a href="https://patents.su/4-1450969-sistema-avtomaticheskogo-upravleniya-tochnostyu-tokarnojj-obrabotki-torcovykh-poverkhnostejj.html" target="_blank" rel="follow" title="База патентов СССР">Система автоматического управления точностью токарной обработки торцовых поверхностей</a>

Предыдущий патент: Устройство для обработки поперечных пазов в ключах к замкам

Следующий патент: Регулируемый упор

Случайный патент: Тяговый привод локомотива